一种小分子亚磷酸基减水剂、其制备方法及应用与流程

1.本发明属于混凝土外加剂制备领域,具体地说是一种具有强保坍和缓凝性能的小分子亚磷酸基减水剂的制备方法。

背景技术:

2.混凝土减水剂是降低混凝土的水泥用量、提高工业废渣利用率,提高混凝土强度、工作性能和耐久性最为简单、有效、经济的技术手段,是现代混凝土制备的必备材料和核心技术。

3.聚羧酸减水剂作为第三代高性能减水剂,主要由不饱和羧酸与不饱和聚醚大单体通过自由基聚合反应得到梳形结构的聚合物,聚合物主链上的羧酸吸附基团提供静电斥力,聚醚侧链能提供有效的空间位阻。相对于传统的磺酸盐系减水剂,聚羧酸减水剂在减水性能、和易性、保坍等方面性能更优异。

4.然而,随着聚羧酸系列产品的不断推广使用,聚羧酸减水剂的份额不断扩大,这对聚羧酸减水剂的性能提出了新的更高的要求,不仅要其具备良好的分散能力,而且还要有较好的塌落度保持、和易性、缓凝和黏土耐受性等特殊要求。但理论研究和工程应用表明聚羧酸减水剂与混凝土材料存在相容性问题,存在混凝土坍落度损失快,出现异常凝结,强度增加较慢,收缩增加、易开裂等现象。以上这些现象表明,单单依靠传统的聚羧酸减水剂已经很难满足市场不断变化所带来的不同需求。

5.专利cn101205127b报道了一种徐放型聚羧酸减水剂的制备方法。首先将聚醚与马来酸酐酯化得到不饱和酯化中间体,然后与丙烯酸、马来酸酐等进行自由基聚合得到减水剂成品,这种减水剂通过结构中酸酐或酯的水解,就可以不断释放出新的羧酸吸附基团,从而达到兼顾减水与保坍的效果。专利us5162402也报道了类似的烯丙基醚与马来酸酐酯化物合成的保坍剂,同样具有优异的保坍性能。

6.专利cn101066851b报道了一种聚羧酸盐类混凝土保坍剂。通过使用交联剂将不饱和羧酸类单体与不饱和酯型聚醚大单体进行交联,制备出有一定交联度的成品。这种减水剂能够与其他羧酸类减水剂复配使用,改善其坍落度损失,并提高其对水泥种类、石膏形态和混凝土拌和工艺等的适应性。专利us5362324、us5661206等报道了类似的采用酯交联技术制备的聚合物,通过聚合物结构中酯基的不断水解达到保坍性能的提升。

7.王子明研究小组(新型酰胺多胺聚羧酸减水剂的制备与性能[硕士论文],2009)开发了一类酰胺多胺聚羧酸减水剂。酰胺多胺单元的引入可以产生促进吸附,使减水剂更容易吸附到水泥颗粒表面,使减水剂获得较大的早期流动性;其酰胺基团可以与水形成大量的氢键,增加水化膜的厚度,延缓水泥的水化,同时结构中含有孤对电子的氮原子可以起到络合钙离子的作用,形成富钙保护层,延缓水泥的水化,极大地改善了减水剂的缓凝和保坍性能。

[0008]

专利cn103449749报道了一种具有良好分散性能的耐高温超缓凝剂及其制备方法。将有机磷酸/盐、丙烯酸-丙烯酸羟丙酯或者羧酸盐-磺酸盐-非离子三元共聚物、烷基糖

苷表面活性剂等按照一定比例复配而成。解决了缓凝剂的高温适应性,能够与多种减水剂复配使用。

[0009]

上述在减水剂的保坍和缓凝性能方面的开发工作,或通过酯基团的不断水解释放出新的羧酸基团来提高减水剂的保坍性能;或通过引入酰胺基团,延缓水泥的水化过程,增强减水剂的保坍和缓凝性能;或通过引入含磷酸基团的化合物来改善减水剂的缓凝效果。

[0010]

目前已经有的研究工作表明,磷酸基团的作用不仅仅限定于缓凝,将磷酸基团接枝到聚醚链上能够实现诸如保坍、减水等方面的性能。

[0011]

专利us5879445公开了一种小分子减水剂,以单氨基聚醚为原料,将其与甲醛和亚磷酸通过mannich反应,制得末端为双亚磷酸基团的聚醚衍生物,这类聚醚衍生物表现出明显的缓凝效果和一定的减水性能。

[0012]

冉千平等(synthesis,characterization and dispersion properties of a series of bis(phosphonic acid)amino-terminated polymers[j].colloid.polym.sci.,2016,294,189-194)对氨基聚醚进行亚磷酸化反应,合成了一系列含亚磷酸基团的低分子聚醚衍生物,这类聚醚衍生物表现出了良好的保坍和减水性能,对黏土敏感性较低。专利cn105504297a报道了一种具有聚乙烯亚胺结构的亚磷酸混凝土超塑化剂。此类聚醚衍生物可以单独或者与磺酸盐系减水剂、聚羧酸减水剂等进行复配使用,可以有效地改善混凝土流动性能和保坍性能。

[0013]

在聚醚结构中引入亚磷酸基团得到的聚醚衍生物,不仅具有一定的空间位阻,而且磷酸基团的吸附能力要强于羧酸基团和磺酸基团,所以这类聚醚衍生物不仅具有明显的保坍性能和缓凝效果,而且还具有一定的减水性能。但是聚醚衍生物使用的氨基聚醚主要有两种途径得到,一种是通过甲氧基聚醚氯代以后胺化,这种方法会引入氯离子,而混凝土行业对氯离子的含量具有严格的规定;第二种方式是甲氧基聚醚的直接胺化,目前仅有少数公司掌握工业化的方法,造成胺化的甲氧基聚醚的成本较高、经济型较差。

[0014]

此外,含磷酸基团的聚醚衍生物只含有磷酸吸附基团,并不存在后期释放出其他吸附基团的基团结构,我们猜测这类聚醚衍生物的保坍类似于糖钠、多糖等的作用,通过缓凝来提高减水剂的保坍性能。

[0015]

本发明旨在开发一类结构更加新颖,兼具亚磷酸基团、羧酸酯基团、酰胺基团的小分子减水剂,这种减水剂不仅具有强保坍和缓凝性能,而且在黏土中敏感度较低。

技术实现要素:

[0016]

针对背景技术中存在的问题,本发明旨在开发一种新颖结构,在该结构下得到的样品兼具多种性能,本发明提供一种单体结构可调性强、性价比高、制备工艺简单,保坍、缓凝和粘土耐受性能优异的小分子亚磷酸基减水剂的制备方法。

[0017]

为达到上述目的,本发明提供了一种小分子亚磷酸基减水剂,其减水剂结构兼具亚磷酸基团、羧酸酯基团及酰胺基团,首先将聚乙二醇引入二羧酸衍生物结构中,所述减水剂分子结构则以该二羧酸衍生物作为桥连基团,引入亚磷酸基团作为吸附基团,最后与甲氧基聚醚缩合得到本发明所述的同时含有羧酸酯基团与酰胺基团的小分子亚磷酸基减水剂。

[0018]

本发明还提供了上述小分子亚磷酸基减水剂的制备方法,包括:

[0019]

(1)胺解反应:多元胺单体与聚乙二醇二羧酸衍生物单/双酯进行胺解反应,得到含酰胺结构的多元胺中间体;

[0020]

(2)亚磷酸化反应:步骤(1)所述含酰胺结构的多元胺中间体与甲醛和亚磷酸反应,得到亚磷酸化的多元胺中间体;

[0021]

(3)小分子亚磷酸基减水剂的制备:步骤(2)所述亚磷酸化的多元胺中间体与甲氧基聚醚大单体经缩合反应得到亚磷酸基小分子减水剂;

[0022]

步骤(1)中所述多元胺单体与聚乙二醇二羧酸衍生物单/双酯的摩尔比为1:1.05-1.5;

[0023]

步骤(1)中所述多元胺单体选自乙二胺、丙二胺、丁二胺、戊二胺、己二胺、环己二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺、五乙烯六胺、多乙烯多胺中任意一种以上任意比例混合;

[0024]

步骤(1)中所述聚乙二醇二羧酸衍生物单/双酯的结构简式如式(i)所示:

[0025][0026]

其中,r1为含有2~10个碳原子的烷烃、烯烃及其衍生物,优选的r1选自含2-5个碳原子的烷烃或烯烃;x、y独立地选自h或-(ch2ch2o)

n-h,且x、y中至少有一个为-(ch2ch2o)

n-h结构,n为3~12的整数;

[0027]

所述聚乙二醇二羧酸衍生物单/双酯由聚乙二醇与二羧酸衍生物获得,该酯化手段为业内人员所熟知,不再过多叙述;

[0028]

步骤(2)中所述含酰胺结构的多元胺中间体、亚磷酸和甲醛的摩尔比为1:(2m+p):(2m+p),其中m、p分别代表多元胺中间体中伯胺基及仲胺基氮原子个数;

[0029]

步骤(3)所述甲氧基聚醚大单体与步骤(1)中所述聚乙二醇二羧酸衍生物单/双酯的摩尔比为1:1;所述甲氧基聚醚大单体的聚醚链为纯的环氧乙烷或环氧乙烷与环氧丙烷的混合物,重均分子量优选1000-5000。

[0030]

本发明所述小分子亚磷酸基减水剂的制备方法,具体包括以下步骤:

[0031]

(1)胺解反应:多元胺单体与聚乙二醇二羧酸衍生物单/双酯,在一定压力和温度条件下进行胺解反应,得到含酰胺结构的多元胺中间体;

[0032]

(2)亚磷酸化反应:在步骤(1)的产物中加入甲醛和亚磷酸,所述步骤(1)得到的含酰胺结构的多元胺中间体与甲醛、亚磷酸在一定条件下,在催化剂的作用下反应得到亚磷酸化的多元胺中间体;

[0033]

(3)小分子亚磷酸基减水剂的制备:在步骤(2)产物中加入甲氧基聚醚大单体,步骤(2)得到的所述亚磷酸化的多元胺中间体与甲氧基聚醚大单体,在一定条件下,经缩合反应得到小分子亚磷酸基减水剂。

[0034]

步骤(1)中所述反应为无溶剂反应,反应温度为120~160℃,反应压力为反应体系

自身压力,反应时间为6~15h;

[0035]

步骤(2)为含酰胺结构的多元胺中间体的亚磷酸化反应,该反应已有多篇专利报道,为业内从业人员所熟知;步骤(2)所述反应温度为90~140℃,反应时间为5~14h;

[0036]

步骤(2)所述催化剂为强酸性试剂,选自浓盐酸、浓硫酸、甲磺酸、三氟甲磺酸、苯磺酸、对甲磺酸中任意一种或多种的混合物;步骤(2)中所述反应,为了保证亚磷酸化反应效果,催化剂的用量一般与步骤(1)中多元胺单体等质量;步骤(2)所用反应装置需要安装冷凝器(管)回流装置,防止体系酸或甲醛的散失,影响反应效果;

[0037]

步骤(3)所述反应温度为80~120℃,反应时间为5~10h,反应压力为-0.05mpa~-0.1mpa的负压条件;

[0038]

步骤(3)所述反应无需再额外加入催化剂,步骤(2)中的催化剂可继续作为步骤(3)的催化剂使用;

[0039]

步骤(3)中对小分子亚磷酸基减水剂加碱中和后,加水稀释到一定浓度,得到减水剂成品;所述加碱中和,一般使用质量分数30%的naoh水溶液,将反应体系中和至ph=7;随后加水稀释到一定浓度,一般加水将减水剂稀释到质量浓度为30%~50%左右,以贮存和运输为目的。

[0040]

本发明的小分子亚磷酸基减水剂作为水硬性胶结剂和/或潜在水硬性胶结剂的水分散剂的用途;

[0041]

该类小分子亚磷酸基减水剂作为添加剂用于水泥、石灰、石膏或无水石膏或这些成分的混合物,优选水泥。所述潜在水硬性胶结剂的存在形式通常为火山灰、飞灰或高炉矿渣。

[0042]

采用本发明方法制备的小分子亚磷酸基减水剂在低掺量下就具有良好的坍落度保持能力,具有较强的作用效果和适应性。更为重要的是本发明可以实现在粘土含量较高的条件下仍可以保持好的工作性能和优异的混凝土和易性。

[0043]

本发明的有益效果如下:

[0044]

(1)将二羧酸衍生物作为桥连基团进而在减水剂结构中同时引入了羧酸酯基团与酰胺基团;创新性的将聚乙二醇引入二羧酸衍生物结构中,聚乙二醇不仅有利于胺解反应的进行,而且后续可以作为溶剂避免了二羧酸衍生物直接与多元胺反应后成粘稠膏状的不利结果。

[0045]

(2)将亚磷酸基团作为吸附基团引入到减水剂结构中,这是因为双齿磷酸具有较强的配位能力,可以更快的吸附到水泥颗粒表面,表现出了较强的水泥和高硫酸盐环境适应性、粘土敏感性低,这一特性,在当今混凝土掺合料和骨料品质较差的市场环境下,具有极大的性能优势,可发展为核心技术。

[0046]

(3)此类小分子减水剂结构中兼具羧酸酯基团或酰胺基团能够在吸附后期,或通过羧酸酯水解反应,不断的释放出新的羧基吸附基团,或通过酰胺与水的氢键作用和氮原子的络合钙离子作用,延缓水泥的水化进程,都达到更好的缓凝和保坍性能。

[0047]

(4)该工艺选择的原料成本低,合成过程简单高效,生产能耗小,制备工艺具有可工业化前景。

具体实施方式

[0048]

下面通过实例详细地描述本发明,这些实例仅仅是说明性的,不代表限制本发明的适用范围,根据本文的公开,本领域技术人员能在本发明范围内对试剂、催化剂和反应工艺条件进行改变。凡根据本发明精神实质所做的等效变化或者修改,都应涵盖在本发明的保护范围之内。

[0049]

本发明实施例中,聚合物的数均分子量采用wyatt technology corporation凝胶渗透色谱仪测定。(凝胶柱:shodex sb806+803两根色谱柱串联;洗提液:0.1m nano3溶液;流动相速度:0.8ml/min;注射:20μl 0.5%水溶液;检测器:shodex ri-7型示差折光检测器;标准物:聚乙二醇gpc标样(sigma-aldrich,分子量1010000,478000,263000,118000,44700,18600,6690,1960,628,232)

[0050]

本发明应用实施例中,除特别说明,所采用的水泥均为基准水泥(p.042.5),砂为细度模数mx=2.6的中砂,石子为粒径为5~20mm连续级配的碎石。水泥净浆流动度测试参照gb/t8077-2000标准进行,加水量为87g,搅拌3min后在平板玻璃上测定水泥净浆流动度。含气量、减水率试验方法参照gb8076-2008《混凝土外加剂》的相关规定执行。坍落度及坍落度损失参照jc473-2001《混凝土泵送剂》相关规定执行。

[0051]

实施例中所述份特指为质量份数,其他物料的加入量均换算为质量份。

[0052]

实施例1

[0053]

(1)胺解反应

[0054]

将四乙烯五胺189.3份和聚乙二醇二羧酸衍生物单酯(结构式i中r1为2个碳原子的烷烃,x、y分别为h、-(ch2ch2o)

n-h,n=5)405.6份置于反应釜中,升温至145℃,搅拌反应10h,反应结束后得到含酰胺结构的多元胺中间体。

[0055]

(2)亚磷酸化反应

[0056]

继续将亚磷酸492.0份加入上述反应釜中,搅拌下加入浓硫酸189.3份,升温至90℃,保持5min,然后滴加37wt%甲醛水溶液487.0份,安装冷凝管,加热回流反应10h,冷却得到亚磷酸化的多元胺中间体。

[0057]

(3)减水剂制备

[0058]

继续向上述反应釜中加入甲氧基聚醚(mw 1000,纯的环氧乙烷聚合而成)1200份,在-0.05mpa~-0.1mpa的负压条件下,升温至80℃,搅拌反应6h;冷却后用naoh水溶液中和至ph=7,加水稀释至30wt%的减水剂溶液,得到红棕色的减水剂成品,经gpc测试,重均分子量为2060,分子量分布为1.08。

[0059]

实施例2

[0060]

(1)胺解反应

[0061]

将己二胺116.2份和聚乙二醇二羧酸衍生物双酯(结构式i中r1为4个碳原子的烯烃,x、y均为-(ch2ch2o)

n-h,n=11)1167.6份置于反应釜中,升温至120℃,搅拌反应7.5h,反应结束后得到含酰胺结构的多元胺中间体。

[0062]

(2)亚磷酸化反应

[0063]

继续将亚磷酸246份加入上述反应釜中,搅拌下加入甲磺酸116.2份,升温至125℃,保持5min,然后滴加37wt%甲醛水溶液243.5份,安装冷凝管,加热回流13h,冷却得到亚磷酸化的多元胺中间体。

[0064]

(3)减水剂制备

[0065]

继续向上述反应釜中加入甲氧基聚醚(mw 3500,环氧乙烷和环氧丙烷共聚而成,环氧丙烷摩尔占比为0.05)675份,在-0.05mpa~-0.1mpa的负压条件下,升温至115℃,搅拌反应7.5h。冷却后用naoh水溶液中和至ph=7,加水稀释至30wt%的减水剂溶液,得到红棕色的减水剂成品,经gpc测试,重均分子量为4192,分子量分布为1.06。

[0066]

实施例3

[0067]

(1)胺解反应

[0068]

将二乙烯三胺103.2份和聚乙二醇二羧酸衍生物单酯(结构式i中r1为3个碳原子的烷烃,x、y分别为h、-(ch2ch2o)

n-h,n=4)431.2份置于反应釜中,升温至136℃,搅拌反应9h,反应结束后得到含酰胺结构的多元胺中间体。

[0069]

(2)亚磷酸化反应

[0070]

继续将亚磷酸328份加入上述反应釜中,搅拌下加入三氟甲磺酸103.2份,升温至110℃,保持5min,然后滴加37wt%甲醛水溶液324.6份,安装冷凝管,加热回流6h,冷却得到亚磷酸化的多元胺中间体。

[0071]

(3)减水剂制备

[0072]

继续向上述反应釜中加入甲氧基聚醚(mw 2000,环氧乙烷和环氧丙烷共聚而成,环氧丙烷摩尔占比为0.10)2800份,在-0.05mpa~-0.1mpa的负压条件下,升温至90℃,搅拌反应9h;冷却后用naoh水溶液中和至ph=7,加水稀释至30wt%的减水剂溶液,得到红棕色的减水剂成品,经gpc测试,出现双峰,重均分子量分别为4679和2581,分子量分布分别为1.07和1.04,两峰面积比约为2:3。

[0073]

实施例4

[0074]

(1)胺解反应

[0075]

将丁二胺88.2份和聚乙二醇二羧酸衍生物单酯(结构式i中r1为5个碳原子的烯烃,x、y分别为h、-(ch2ch2o)

n-h,n=7)582.5份置于反应釜中,升温至160℃,搅拌反应8h,反应结束后得到含酰胺结构的多元胺中间体。

[0076]

(2)亚磷酸化反应

[0077]

继续将亚磷酸246份加入上述反应釜中,搅拌下加入对甲苯磺酸88.2份,升温至105℃,保持5min,然后滴加37wt%甲醛水溶液243.5份,安装冷凝管,加热回流11h,冷却得到亚磷酸化的多元胺中间体。

[0078]

(3)减水剂制备

[0079]

继续向上述反应釜中加入甲氧基聚醚(mw 2500,纯的环氧乙烷聚合而成)3125份,在-0.05mpa~-0.1mpa的负压条件下,升温至120℃,搅拌反应5.5h;冷却后用naoh水溶液中和至ph=7,加水稀释至30wt%的减水剂溶液,得到红棕色的减水剂成品,经gpc测试,出现双峰,重均分子量分别为5621和2997,分子量分布分别为1.09和1.05,两峰面积比约为1:3。

[0080]

实施例5

[0081]

(1)胺解反应

[0082]

将乙二胺60.1份和聚乙二醇二羧酸衍生物双酯(结构式i中r1为4个碳原子的烷烃,x、y均为-(ch2ch2o)

n-h,n=8)977.5份置于反应釜中,升温至135℃,搅拌反应15h,反应结束后得到含酰胺结构的多元胺中间体。

[0083]

(2)亚磷酸化反应

[0084]

继续将亚磷酸246份加入上述反应釜中,搅拌下加入浓盐酸162.4份,升温至140℃,保持5min,然后滴加37wt%甲醛水溶液243.5份,安装冷凝管,加热回流7.5h,冷却得到亚磷酸化的多元胺中间体。

[0085]

(3)减水剂制备

[0086]

继续向上述反应釜中加入甲氧基聚醚(mw 4500,纯的环氧乙烷聚合而成)5175份,在-0.05mpa~-0.1mpa的负压条件下,升温至100℃,搅拌反应8h;冷却后用naoh水溶液中和至ph=7左右,加水稀释至30wt%的减水剂溶液,得到红棕色的减水剂成品,经gpc测试,重均分子量为5649,分子量分布为1.10。

[0087]

实施例6

[0088]

(1)胺解反应

[0089]

将五乙烯六胺232.4份和聚乙二醇二羧酸衍生物单酯(结构式ir1为2个碳原子的烯烃,x、y分别为h、-(ch2ch2o)

n-h,n=6)570份置于反应釜中,升温至145℃,搅拌反应12.5h,反应结束后得到含酰胺结构的多元胺中间体。

[0090]

(2)亚磷酸化反应

[0091]

继续将亚磷酸574份加入上述反应釜中,搅拌下加入苯磺酸232.4份,升温至120℃,保持5min,然后滴加37wt%甲醛水溶液568.1份,安装冷凝管,加热回流9h,冷却得到亚磷酸化的多元胺中间体。

[0092]

(3)减水剂制备

[0093]

继续向上述反应釜中加入甲氧基聚醚(mw 2000,环氧乙烷和环氧丙烷共聚而成,环氧丙烷摩尔占比为0.10)3000份,在-0.05mpa~-0.1mpa的负压条件下,升温至85℃,搅拌反应5h。冷却后用naoh水溶液中和至ph=7左右,加水稀释至30wt%的减水剂溶液,得到红棕色的减水剂成品,经gpc测试,出现双峰,重均分子量分别为5061和2979,分子量分布分别为1.08和1.05,两峰面积比约为1:1。

[0094]

实施例7

[0095]

(1)胺解反应

[0096]

将丙二胺74.1份和聚乙二醇二羧酸衍生物双酯(结构式i中r1为5个碳原子的烷烃,x、y均为-(ch2ch2o)

n-h,n=9)1047.2份置于反应釜中,升温至150℃,搅拌反应6h,反应结束后得到含酰胺结构的多元胺中间体。

[0097]

(2)亚磷酸化反应

[0098]

继续将亚磷酸246份加入上述反应釜中,搅拌下加入浓硫酸74.1份,升温至100℃,保持5min,然后滴加37wt%甲醛水溶液243.5份,安装冷凝管,加热回流12.5h,冷却得到亚磷酸化的多元胺中间体。

[0099]

(3)减水剂制备

[0100]

继续向上述反应釜中加入甲氧基聚醚(mw 1000,纯的环氧乙烷聚合而成)1100份,在-0.05mpa~-0.1mpa的负压条件下,升温至110℃,搅拌反应8.5h。冷却后用naoh水溶液中和至ph=7左右,加水稀释至30wt%的减水剂溶液,得到红棕色的减水剂成品,经gpc测试,重均分子量为1598,分子量分布为1.03。

[0101]

实施例8

[0102]

(1)胺解反应

[0103]

将多乙烯多胺275份和聚乙二醇二羧酸衍生物单酯(结构式i中r1为4个碳原子的烯烃,x、y分别为h、-(ch2ch2o)

n-h,n=4)432份置于反应釜中,升温至140℃,搅拌反应11h,反应结束后得到含酰胺结构的多元胺中间体。

[0104]

(2)亚磷酸化反应

[0105]

继续将亚磷酸430.5份加入上述反应釜中,搅拌下加入甲磺酸275份,升温至135℃,保持5min,然后滴加37wt%甲醛水溶液426.1份,安装冷凝管,加热回流5h,冷却得到亚磷酸化的多元胺中间体。

[0106]

(3)减水剂制备

[0107]

继续向上述反应釜中加入甲氧基聚醚(mw 5000,环氧乙烷和环氧丙烷共聚而成,环氧丙烷摩尔占比为0.02)2025份,在-0.05mpa~-0.1mpa的负压条件下,升温至105℃,搅拌反应7h。冷却后用naoh水溶液中和至ph=7左右,加水稀释至30wt%的减水剂溶液,得到红棕色的减水剂成品,经gpc测试,出现双峰,重均分子量分别为10994和5884,分子量分布分别为1.13和1.07,两峰面积比约为6:13。

[0108]

实施例9

[0109]

(1)胺解反应

[0110]

将环己二胺114.2份和聚乙二醇二羧酸衍生物单酯(结构式i中r1为5个碳原子的烷烃,x、y分别为h、-(ch2ch2o)

n-h,n=10)780份置于反应釜中,升温至130℃,搅拌反应7h,反应结束后得到含酰胺结构的多元胺中间体。

[0111]

(2)亚磷酸化反应

[0112]

继续将亚磷酸246份加入上述反应釜中,搅拌下加入三氟甲磺酸114.2份,升温至95℃,保持5min,然后滴加37wt%甲醛水溶液426.1份,安装冷凝管,加热回流8h,冷却得到亚磷酸化的多元胺中间体。

[0113]

(3)减水剂制备

[0114]

继续向上述反应釜中加入甲氧基聚醚(mw 2500,纯的环氧乙烷聚合而成)1950份,在-0.05mpa~-0.1mpa的负压条件下,升温至120℃,搅拌反应9.5h。冷却后用naoh水溶液中和至ph=7左右,加水稀释至30wt%的减水剂溶液,得到红棕色的减水剂成品,经gpc测试,出现双峰,重均分子量分别为4651和2525,分子量分布分别为1.07和1.02,两峰面积比约为3:7。

[0115]

实施例10

[0116]

(1)胺解反应

[0117]

将三乙烯四胺146.2份和聚乙二醇二羧酸衍生物单酯(结构式i中r1为3个碳原子的烯烃,x、y分别为h、-(ch2ch2o)

n-h,n=12)954.1份置于反应釜中,升温至125℃,搅拌反应12h,反应结束后得到含酰胺结构的多元胺中间体。

[0118]

(2)亚磷酸化反应

[0119]

继续将亚磷酸410份加入上述反应釜中,搅拌下加入对甲苯磺酸146.2份,升温至128℃,保持5min,然后滴加37wt%甲醛水溶液405.8份,安装冷凝管,加热回流14h,冷却得到亚磷酸化的多元胺中间体。

[0120]

(3)减水剂制备

[0121]

继续向上述反应釜中加入甲氧基聚醚(mw 4000,环氧乙烷和环氧丙烷共聚而成,环氧丙烷摩尔占比为0.08)5800份,在-0.05mpa~-0.1mpa的负压条件下,升温至115℃,搅拌反应8h。冷却后用naoh水溶液中和至ph=7左右,加水稀释至30wt%的减水剂溶液,得到红棕色的减水剂成品,经gpc测试,出现双峰,重均分子量分别为8813和4717,分子量分布分别为1.11和1.06,两峰面积比约为8:11。

[0122]

对比实施例1

[0123]

(1)胺解反应

[0124]

将戊二胺102.2份和聚乙二醇二羧酸衍生物双酯(结构式i中r1为2个碳原子的烷烃,x、y均为-(ch2ch2o)

n-h,n=3)611.2份置于反应釜中,升温至148℃,搅拌反应14.5h,反应结束后得到含酰胺结构的多元胺中间体。

[0125]

(2)亚磷酸化反应

[0126]

继续将亚磷酸246份加入上述反应釜中,搅拌下加入浓盐酸276.2份,升温至80℃,保持5min,然后滴加37%甲醛水溶液405.8份,安装冷凝管,加热回流12h,冷却得到亚磷酸化的多元胺中间体。

[0127]

(3)减水剂制备

[0128]

继续向上述反应釜中加入甲氧基聚醚(mw 1500,纯的环氧乙烷聚合而成)2400份,在-0.05mpa~-0.1mpa的负压条件下,升温至95℃,搅拌反应10h。冷却后用naoh水溶液中和至ph=7左右,加水稀释至30%的减水剂溶液,得到红棕色的减水剂成品,经gpc测试,分子量为2922,分子量分布为1.09。

[0129]

对比实施例2

[0130]

(1)胺解反应

[0131]

将四乙烯五胺189.3份和聚乙二醇二羧酸衍生物单酯(结构式i中r1为4个碳原子的烯烃,x、y分别为h、-(ch2ch2o)

n-h,n=15)844.2份置于反应釜中,升温至123℃,搅拌反应6.5h,反应结束后得到含酰胺结构的多元胺中间体。

[0132]

(2)亚磷酸化反应

[0133]

继续将亚磷酸492份加入上述反应釜中,搅拌下加入苯磺酸189.3份,升温至130℃,保持5min,然后滴加37%甲醛水溶液487份,安装冷凝管,加热回流6.5h,冷却得到亚磷酸化的多元胺中间体。

[0134]

(3)减水剂制备

[0135]

继续向上述反应釜中加入甲氧基聚醚(mw 6000,环氧乙烷和环氧丙烷共聚而成,环氧丙烷摩尔占比为0.01)6300份,在-0.05mpa~-0.1mpa的负压条件下,升温至110℃,搅拌反应6.5h。冷却后用naoh水溶液中和至ph=7左右,加水稀释至30%的减水剂溶液,得到红棕色的减水剂成品,经gpc测试,分子量为7175,分子量分布为1.12。

[0136]

对比实施例3

[0137]

按照专利cn108084428a实施例1中描述的方法合成得到不含羧酸酯基团及酰胺基团的磷酸基减水剂样品。

[0138]

应用实施例1

[0139]

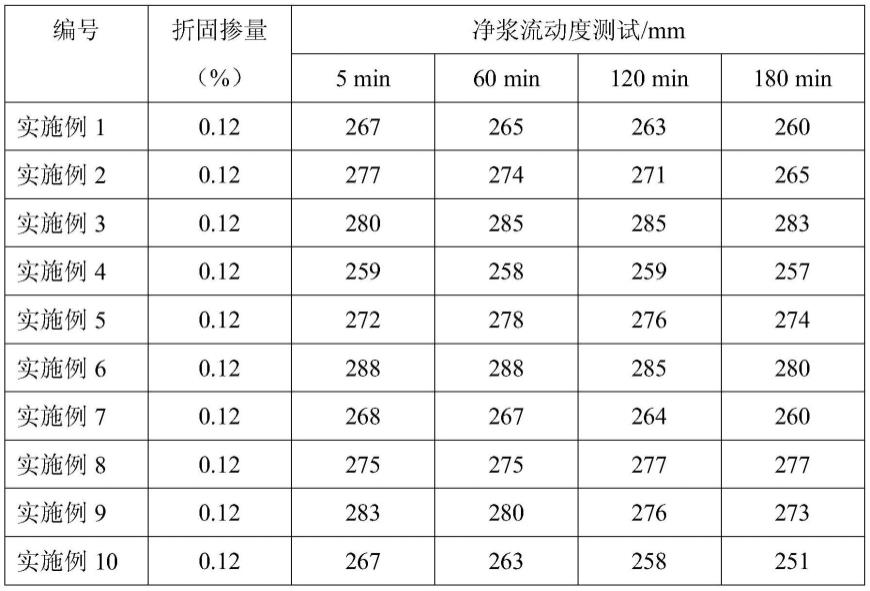

水泥净浆流动度测试:参照gb/t8077-2000,采用基准水泥300g,加水量87g,详细数据如表1所示。

[0140]

表1净浆流动度测试

[0141][0142][0143]

由表1可以看出,本发明所述小分子磷酸基减水剂不仅对水泥具有较好的分散能力,而且具有较好的流动度保持能力。而对比例在同等掺量下的水泥流动度明显较差。

[0144]

应用实施例2

[0145]

凝结时间、含气量及坍落度测试:参照gb8076-2008《混凝土外加剂》的相关试验方法进行了含气量的测定;参照jc473-2001《混凝土泵送剂》相关方法测定了本发明产品新拌混凝土的坍落度及60min、120min的经时坍落度变化,减水剂掺量固定为水泥用量的0.18%,实验结果见表2。

[0146]

表2混凝土试验

[0147][0148]

上述实验表明,与对比例相比,本发明所述小分子磷酸基减水剂在较低掺量下可以获得优异的坍落度保持能力。而对比例所述减水剂在同等掺量下的混凝土坍落度保持能力较差。

[0149]

应用实施例3

[0150]

为了评价本发明的小分子亚磷酸基减水剂对粘土的敏感性,测试了含有粘土的砂子配置的砂浆的流动度。其中砂浆的扩展度测试参照gb/t17671-1999《水泥胶砂流动度的测定方法》进行测试,其中所用的水泥为基准水泥,胶砂比为1:3;粘土取代砂的质量的0.5%;水灰比为0.44。测定了本发明产品新拌砂浆的流动度及60min、120min的经时流动度的变化。

[0151]

表3砂浆试验

[0152][0153]

上述实验表明,与对比例相比,本发明所述小分子磷酸基减水剂在较低掺量下对于砂子中的粘土具有比较低的敏感性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1