一种装置及制备丙酸酯的工艺方法

1.本技术涉及一种装置及制备丙酸酯的工艺方法,属于丙酸酯技术领域。

背景技术:

2.丙酸酯低毒,可应用于天然或合成树脂的溶剂;作为香料可用于调合苹果香、香蕉香、李子香、菠萝香以及作为黄油、西洋酒和其他多种食用香精,也可用作高级日用化妆品香精;丙酸乙酯和丙酸丙酯可以促进锂离子电池低温性能,改善电解液与正极材料和负极石墨材料的相容性,降低电解液体系的粘度和共熔点,有利于锂离子的迁移。

3.以丙酸乙酯合成为例,传统工艺采用酯化法,浓硫酸、对甲基苯磺酸或者磺酸树脂为催化剂,苯、甲苯或环己烷作为带水剂的间歇反应工艺。其中,丙酸和乙醇酯化后生成的水由带水剂分离出反应体系,但是由于乙醇与带水剂的共沸点更低,一般塔顶乙醇、水和带水的质量组成为30%乙醇+10%水+60%带水剂,导致大量的乙醇被携带出反应体系,精馏过程中大量乙醇和带水剂的潜热浪费,能耗高;反应原料乙醇大量过剩,尽量使丙酸的转化率高于90%,而塔顶分离出去的乙醇只能以95%乙醇+5%水共沸组成回收;塔釜产物残留约2%丙酸,5%乙醇,2%水和约91%的丙酸乙酯,需要经过碱洗去除未反应的丙酸和催化剂后再精馏分离,导致丙酸收率低,只有95%左右,造成原料浪费。

技术实现要素:

4.根据本技术的一个方面,提供了一种装置i,通过液相丙酸从精馏塔顶向精馏塔釜移动,醇原料以气相状态从精馏塔釜向精馏塔顶流动,二者逆流接触并发生反应,越接近塔顶丙酸含量越高,醇含量越低,依靠反应消除多元共沸的影响。

5.根据本技术的第一方面,提供了一种装置i,所述装置i包括:第一精馏塔;所述第一精馏塔顶部设有丙酸进口;所述第一精馏塔底部设有醇类化合物进口;

6.所述第一精馏塔塔顶设有中间产品气出口。

7.可选地,在所述第一精馏塔底部还设有丙酸出口;

8.所述丙酸出口与所述第一精馏塔顶部丙酸进口连接。

9.可选地,所述丙酸进口距离所述第一精馏塔塔顶的高度为1/6~1/2的全塔高度;

10.所述醇类化合物进口距离所述第一精馏塔塔釜的高度为0~1/2的全塔高度;

11.所述丙酸进口高于所述醇类化合物进口。

12.可选地,所述丙酸进口距离所述第一精馏塔塔顶的高度为1/5~1/3的全塔高度;

13.所述醇类化合物进口距离所述第一精馏塔塔釜的高度为1/10~1/4的全塔高度。

14.可选地,所述第一精馏塔的塔板数为40~60块。

15.可选地,所述装置i还包括分水罐和第二精馏塔;

16.所述分水罐进口端与所述第一精馏塔塔顶连接,所述分水罐出口端与所述第二精馏塔顶部连接;

17.优选地,所述第二精馏塔的塔板数为30-80块。

18.优选地,所述分水罐中包括分子筛、无水氯化钙中的至少一种。

19.可选地,所述分水罐作用是:无水氯化钙化学吸附丙酸酯-醇-水体系中的水,之后采用4a或5a分子筛吸附少量残留的水,使体系水含量控制在500ppm以下,优选控制在100ppm以下。

20.可选地,所述分水罐中含有分子筛无机膜,可使体系水含量控制在500ppm以下,优选控制在100ppm以下。

21.可选地,所述第二精馏塔塔顶与所述第一精馏塔底部连接,以使所述第二精馏塔塔顶物流通入所述第一精馏塔底部;

22.所述第二精馏塔塔釜设有丙酸酯出口。

23.可选地,所述装置i还包括第三精馏塔;所述第一精馏塔塔釜与所述第三精馏塔顶部连接,以使所述第三精馏塔塔釜物流通入所述第三精馏塔;

24.所述第三精馏塔塔釜与所述第一精馏塔顶部连接,以使所述第三精馏塔塔釜物流通入所述第一精馏塔;

25.优选地,所述第三精馏塔的塔板数为30-60块。

26.根据本技术的第二方面,提供了一种制备丙酸酯的工艺方法i,采用上述装置i进行。

27.可选地,包括以下工艺步骤:

28.(1)将含有丙酸的原料ⅰ从第一精馏塔顶部通入,含有醇类化合物的原料ⅱ从所述第一精馏塔底部通入,反应,在所述第一精馏塔塔顶即可得到所述含有丙酸酯的中间产品气;

29.在所述第一精馏塔内填装有催化剂i或在含有丙酸的原料ⅰ中含有催化剂i;

30.所述丙酸和所述醇类化合物的摩尔比为2:1~10:1。

31.可选地,所述原料为丙酸(纯度大于99%)和多种醇(纯度大于99.5%),其进料摩尔比为2:1~10:1,优选4:1~6:1。

32.可选地,所述醇类化合物选自甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇以及叔丁醇等醇类正构体和异构体。

33.可选地,本技术中提供的工艺方法i包括第一精馏塔、分水罐和第二精馏塔。

34.可选地,所述步骤(1)包括:所述原料ⅰ和原料ⅱ在所述第一精馏塔中反应,生成含有丙酸酯的气相共沸物,所述气相共沸物向所述第一精馏塔塔顶方向流动,与从所述第一精馏塔顶部通入的原料ⅰ继续反应,生成含有丙酸酯的中间产品气。

35.本技术中提供的工艺方法i,经分水罐分水后的丙酸酯-醇体系经第二精馏塔分离,第二精馏塔塔顶轻组分循环回醇原料,第二精馏塔塔底采出丙酸酯产品,纯度达到99%以上。

36.可选地,在所述中间产品气中,还含有水和醇类化合物;

37.所述醇类化合物在所述中间产品气中的含量为0~3wt%。

38.可选地,在所述含有丙酸的原料ⅰ中,所述催化剂i的质量含量为0.5~3%。

39.可选地,所述醇类化合物选自甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、叔丁醇中的至少一种。

40.可选地,所述催化剂i选自均相催化剂、非均相催化剂中的任一种。

41.可选地,所述均相催化剂选自浓硫酸、对甲基苯磺酸中的任一种;

42.所述非均相催化剂选自磺酸树脂。

43.可选地,所述第一精馏塔的工艺操作条件为:塔顶温度为55-110℃;塔釜温度为135-150℃;塔顶回流比为1:1-2:1。

44.可选地,所述第一精馏塔塔釜得到的丙酸循环回所述第一精馏塔塔顶使用。

45.可选地,还包括以下工艺步骤:

46.(2)将所述第一精馏塔塔顶得到的含有丙酸酯的物流通入分水罐;

47.(3)将在所述分水罐中脱水后得到的物流通入第二精馏塔顶部,在所述第二精馏塔塔顶采出的物流循环至所述第一精馏塔塔釜,在所述第二精馏塔塔釜即可得到所述丙酸酯;

48.所述分水罐中含有无水氯化钙、分子筛中的至少一种。

49.可选地,所述第二精馏塔的工艺操作条件为:塔顶温度为50-80℃;塔釜温度为80-120℃;塔顶回流比为1:1-2:1。

50.可选地,在所述分水罐中脱水后得到的物流的含水量小于等于500ppm。

51.可选地,还包括以下工艺步骤:

52.(4)将在所述第一精馏塔塔釜得到的物流通入第三精馏塔顶部,所述第三精馏塔塔釜的物流通入所述第一精馏塔顶部,所述第三精馏塔塔顶的物流返回至所述第三精馏塔顶部;

53.所述第三精馏塔中填装有带水剂;

54.优选地,所述带水剂选自甲苯、苯、甲苯、环己烷中的任一种。

55.可选地,所述第三精馏塔的工艺操作条件为:塔顶温度为80-100℃;塔釜温度为90-130℃;塔顶回流比为1:1-2:1。可选地,所述制备丙酸酯的工艺方法i包括以下工艺步骤:

56.(1)原料丙酸携带均相催化剂由距第一精馏塔顶部进料,含有醇类化合物的原料由所述第一精馏塔底部进料;或者采用磺酸树脂催化剂,直接装填到所述第一精馏塔内,丙酸原料无需额外携带均相催化剂;

57.(2)丙酸在所述第一精馏塔内的流动方式为以液相从所述第一精馏塔顶向第一精馏塔釜流动;各种醇类化合物以气相状态从第一精馏塔底向第一精馏塔顶流动;气-液两相在第一精馏塔中接触;

58.(3)生成的丙酸酯和水与未反应的醇类组成二元或三元共沸物继续以气相向第一精馏塔塔顶移动;

59.(4)越接近第一精馏塔塔顶,丙酸含量越高,继续与各种醇发生反应;第一精馏塔塔顶采出物为丙酸酯和水,醇含量低于3%,依托反应精馏和大量丙酸过剩的手段消耗醇原料;

60.(5)第一精馏塔塔顶采出物经氯化钙脱水后再经过4a或5a分子筛脱水;或经过无机分子筛膜脱水;

61.(6)第一精馏塔塔釜丙酸循环回反应原料;

62.(7)经过脱水后的物流(高于95%含量的丙酸酯产物以及少量对应的醇)进入第二精馏塔进行产物分离;

63.(9)所述第二精馏塔塔底采出合格的丙酸酯类产品;所述第二精馏塔塔顶的丙酸酯和醇循环回反应原料。

64.本技术中提供的工艺方法i,原料丙酸从第一精馏塔顶部靠下处进料,各种醇类原料由第一精馏塔底部进料,二者在第一精馏塔内逆向接触,在催化剂作用下发生反应,第一精馏塔塔顶过量丙酸持续消耗醇原料,打破丙酸酯-醇-水的二元或三元共沸体系;所述第一精馏塔塔顶组成约为80%以上丙酸酯,3%以下醇以及15%左右水,经过脱水后进入所述第二精馏塔分离;第一精馏塔塔釜丙酸循环至距所述第一精馏塔塔顶进料口;所述第二精馏塔塔顶采出醇和丙酸酯的共沸物循环回所述第一精馏塔底部,所述第二精馏塔底部采出合格的丙酸酯类产品。

65.根据本技术的第三方面,提供了一种装置ii,所述装置ii包括:第i精馏塔和第ii精馏塔;

66.所述第i精馏塔顶部设有丙酸和醇类化合物的进口;

67.所述第i精馏塔塔顶和所述第ii精馏塔顶部连接,以使所述第i精馏塔塔顶的物流通入所述第ii精馏塔顶部;

68.所述第ii精馏塔顶部设有共沸剂进口;或,

69.所述第i精馏塔塔顶和所述第ii精馏塔顶部通过管道连接;所述管道上设有共沸剂进口。

70.可选地,所述装置ii还包括分水器;

71.所述分水器进口与所述第ii精馏塔塔顶连接,以使所述第ii精馏塔塔顶物流通入所述分水器;

72.所述分水器出口分别与所述第ii精馏塔顶部和所述第i精馏塔顶部的丙酸进口连接;

73.优选地,所述第i精馏塔的塔板数和所述第ii精馏塔的塔板数均为40~60块。

74.可选地,所述装置ii还包括第iii精馏塔;

75.所述第ii精馏塔塔釜与所述第iii精馏塔顶部连接,以使所述第ii精馏塔塔釜物流通入所述第iii精馏塔顶部;

76.所述第iii精馏塔塔釜与所述第ii精馏塔顶部的共沸剂进口连接,以使所述第iii精馏塔塔釜物流通入所述第ii精馏塔顶部;

77.优选地,所述第iii精馏塔的塔板数为40~60块。

78.可选地,所述装置ii还包括第iv精馏塔;

79.所述第i精馏塔塔釜与所述第iv精馏塔顶部连接,以使所述第i精馏塔塔釜物流通入所述第iv精馏塔顶;

80.所述第iv精馏塔塔顶与所述第i精馏塔顶部丙酸进口连接,以使所述第iv精馏塔塔顶物流通入所述第i精馏塔顶部;

81.优选地,所述第iv精馏塔的塔板数为40-60块。

82.可选地,所述装置ii还包括预反应器;

83.所述预反应器一端设有丙酸和醇类化合物进口;所述预反应器另一端与所述第i精馏塔顶部连接。

84.根据本技术的第四方面,还提供了一种制备丙酸酯的工艺方法ii,其特征在于,采

用上述装置ii进行。

85.可选地,包括以下工艺步骤:

86.(a)将含有丙酸和醇类化合物的原料通入第i精馏塔顶部,在所述第i精馏塔内反应,将在所述第i精馏塔塔顶得到的物流和含有共沸剂的物流进行混合,然后通入第ii精馏塔顶部,在所述第ii精馏塔塔釜即可得到所述丙酸酯;

87.在所述第i精馏塔内填装有所述催化剂ii或所述含有丙酸和醇类化合物的原料中含有所述催化剂ii。

88.可选地,所述催化剂ii选自均相催化剂、非均相催化剂中的任一种。

89.优选地,所述均相催化剂选自浓硫酸、对甲基苯磺酸中的任一种;

90.所述非均相催化剂选自磺酸树脂。

91.可选地,所述丙酸和醇类化合物的摩尔比为1:1~1:10;

92.优选地,在所述含有丙酸和醇类化合物的原料中,所述催化剂ii的质量含量为1~2%。

93.可选地,所述第i精馏塔的工艺操作条件为:塔顶温度为55-110℃;塔釜温度为135-150℃;,塔顶回流比为1:1-2:1;

94.所述第ii精馏塔的工艺操作条件为:塔顶温度为60-80℃;塔釜温度为80-100℃;塔顶回流比为1:1~2。

95.可选地,在所述步骤(a)中,在所述第i精馏塔塔顶得到的物流和共沸剂的质量比为1:0.5~2。

96.可选地,在所述第ii精馏塔塔顶得到的物流经静置后分层,分层后得到的醇类化合物循环回反应原料,得到的正庚烷循环回所述第ii精馏塔顶部。

97.可选地,在所述步骤(a)中,所述含有丙酸和醇类化合物的原料在预反应器内进行预反应后再通入所述第i精馏塔顶部;

98.所述预反应器内填装有所述催化剂ii或所述含有丙酸和醇类化合物的原料中含有催化剂ii。

99.可选地,还包括以下工艺步骤:

100.(b)将在所述第ii精馏塔塔釜得到的物流通入第iii精馏塔顶部,在所述第iii精馏塔塔顶即可得到所述丙酸酯,所述第iii精馏塔塔釜得到的物流通入所述第ii精馏塔顶部;

101.优选地,所述第iii精馏塔的工艺操作条件为:塔顶温度为70-90℃;塔釜温度为90-110℃;塔顶回流比为1:1-2:1。

102.可选地,还包括以下工艺步骤:

103.(c)将在所述第i精馏塔塔釜得到的物流通入第iv精馏塔,在所述第iv精馏塔塔顶得到的物流循环至所述第i精馏塔顶部循环使用;

104.优选地,所述第iv精馏塔的工艺操作条件为:

105.塔顶温度为60-70℃;塔釜温度为99-105℃;塔顶回流比为1:1-2:1。

106.本技术能产生的有益效果包括:

107.1.通过精馏塔塔顶大量丙酸过剩以及反应-精馏技术手段消除丙酸酯、水以及醇三元共沸体系中醇含量过高,单塔就可将丙酸酯含量控制在80%以上,醇含量控制3%以

下;

108.2.无需带水剂而且第二精馏塔返回的醇和丙酸酯含量明显降低,显著降低能耗;

109.3.采用化学吸附剂或无机膜分离水,工艺简单;

110.4.连续工艺,产品品质稳定,丙酸酯收率高。

附图说明

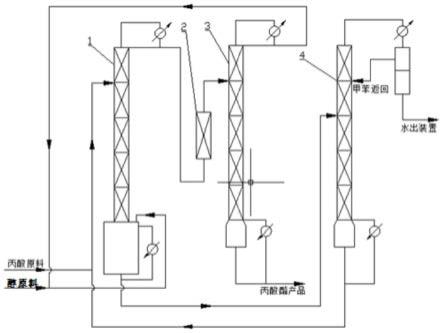

111.图1为本发明工艺流程一实施例示意图;

112.图2为本发明工艺流程一实施例示意图;

113.图3为本发明工艺流程一实施例示意图;

114.图中的附图标记说明如下:

115.1第一精馏塔、2分水罐、3第二精馏塔;

116.4第三精馏塔、5第i精馏塔、6第ii精馏塔;

117.7分水器、8第iii精馏塔、9第iv精馏塔。

具体实施方式

118.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

119.本发明以丙酸和多种醇为原料,以浓硫酸、对甲基苯磺酸以及磺酸树脂为催化剂,通过反应精馏、反应分离等过程得到产品丙酸甲酯、丙酸乙酯、丙酸丙酯以及丙酸丁酯,包括异构体。

120.本发明的具体工艺过程是:

121.原料丙酸携带一定量的均相催化剂由距第一精馏塔1顶部1/4处进料,各种醇类原料由第一精馏塔1底部进料。第一精馏塔1塔顶温度控制在55-110℃之间,第一精馏塔1塔釜温度控制在135-145℃之间。丙酸以液相的状态在第一精馏塔1内从第一精馏塔1塔顶向第一精馏塔1塔釜流动,各种醇类以气相状态从第一精馏塔1塔底向第一精馏塔1塔顶流动,气-液两相在第一精馏塔1中接触并发生反应。生成的丙酸酯和水与未反应的醇类组成二元或三元共沸物继续以气相向第一精馏塔1塔顶移动,越接近第一精馏塔1塔顶,丙酸含量越高,继续与各种醇发生反应,第一精馏塔1塔顶采出物为丙酸酯和水,醇含量低于3%,依托反应精馏和大量丙酸过剩的手段消耗醇原料。第一精馏塔1塔釜为过量的丙酸,直接循环至第一精馏塔1塔顶部。第一精馏塔1塔顶采出轻组分经氯化钙脱水后4a或5a分子筛脱水,或经过无机分子筛膜脱水后进入第二精馏塔3(产品分离塔),所述第二精馏塔3塔顶采出的丙酸酯和醇共沸物循环至第一精馏塔1底部,产品从第二精馏塔3塔底分离。如果是磺酸树脂非均相催化剂,直接装填至精馏塔内,丙酸原料无需携带均相催化剂。

122.本技术中,制备丙酸酯的工艺方法i,包括以下工艺步骤:

123.(1)原料丙酸从第一精馏塔1塔顶部靠下处进料,各种醇类原料由第一精馏塔1塔底部进料,二者在第一精馏塔1内逆向接触,在催化剂作用下发生反应,塔顶过量丙酸持续消耗醇原料,打破丙酸酯-醇-水的二元或三元共沸体系;

124.(2)第一精馏塔1塔顶组成约为80%以上丙酸酯,3%以下醇以及15%左右水经过脱水后进入第二精馏塔3分离,

125.(3)第一精馏塔1塔釜丙酸循环至第一精馏塔1塔顶进料口;

126.(4)第二精馏塔3塔顶采出醇和丙酸酯的共沸物循环回第一精馏塔1底部,第二精馏塔3底部采出合格的丙酸酯类产品。

127.本技术实施例中使用的气相色谱的型号是岛津gc-2014c。

128.实施例1

129.如图1所示,以丙酸和乙醇为原料制备丙酸乙酯,原料丙酸和乙醇的进料摩尔比为4:1,丙酸从第一精馏塔1塔顶部靠下1/4处进料,催化剂采用对甲基苯磺酸,催化剂含量为丙酸质量分数的1%,完全溶解在丙酸中,丙酸以液相状态从第一精馏塔1塔顶向第一精馏塔1塔釜移动。乙醇从第一精馏塔1底进料,以气相从第一精馏塔1底向第一精馏塔1塔顶流动,在第一精馏塔1内气-液两相接触并发生反应。第一精馏塔1塔板数为60块,金属θ环填料,填料高度为2m,第一精馏塔1塔顶回流比控制在1:1-2:1之间,第一精馏塔1塔顶温度稳定在80-85℃之间,第一精馏塔1塔釜温度135-140℃之间,经测定第一精馏塔1塔顶组成约为82.4%丙酸乙酯,14.5%水和3.1%乙醇。经无水氯化钙和4a分子筛吸附后水含量可以降至100ppm。进入第二精馏塔3(塔板数为60)分离,仍采用属θ环填料,填料高度为2m,第二精馏塔3塔顶回流比控制在1:1-2:1之间,第二精馏塔3塔顶温度在78-80℃,第二精馏塔3塔釜温度98-100℃,经测定第二精馏塔3塔顶组成约为55%乙醇和45%丙酸乙酯。第一精馏塔1塔釜的丙酸与额外补充的丙酸直接循环至第一精馏塔1塔顶,第二精馏塔3顶轻组分与额外补充的乙醇循环至第一精馏塔1底,第二精馏塔3底采出合格的丙酸乙酯产品,单次丙酸乙酯的收率可以接近95%。

130.实施例2

131.如图1所示,以丙酸和乙醇为原料制备丙酸乙酯,原料丙酸和乙醇的进料摩尔比为4:1,丙酸从第一精馏塔1顶部靠下1/4处进料,催化剂采用对甲基苯磺酸树脂,催化剂装填至第一精馏塔1内,和θ环填料的装填方式为一层催化剂一层填料,高度为8cm左右。丙酸以液相状态从第一精馏塔1塔顶向第一精馏塔1塔釜移动。乙醇从第一精馏塔1底进料,以气相从第一精馏塔1底向第一精馏塔1塔顶流动,在第一精馏塔1内气-液两相接触并发生反应。第一精馏塔1塔板数为60块,金属θ环填料,填料高度为2m,第一精馏塔1塔顶回流比控制在1:1-2:1之间,第一精馏塔1塔顶温度稳定在80-85℃之间,第一精馏塔1塔釜温度135-140℃之间,经测定第一精馏塔1塔顶组成约为82.2%丙酸乙酯,14.3%水和3.5%乙醇。经无水氯化钙和4a分子筛吸附后水含量可以降至100ppm。进入第二精馏塔3(塔板数为60)分离,仍采用属θ环填料,填料高度为2m,第二精馏塔3顶回流比控制在1:1-2:1之间,第二精馏塔3塔顶温度在78-80℃,第二精馏塔3塔釜温度98-100℃,经测定第二精馏塔3顶组成约为55%乙醇和45%丙酸乙酯。第一精馏塔1塔釜的丙酸与额外补充的丙酸直接循环至第一精馏塔1塔顶,第二精馏塔3顶轻组分与额外补充的乙醇循环至第一精馏塔1底,第二精馏塔3底采出合格的丙酸乙酯产品,单次丙酸乙酯的收率可以接近95%。

132.实施例3

133.如图2所示,以丙酸和甲醇为原料制备丙酸甲酯,原料丙酸和甲醇的进料摩尔比为4:1,丙酸从第一精馏塔1顶部靠下1/4处进料,催化剂采用对甲基苯磺酸树脂,催化剂装填制精馏塔内,和θ环填料的装填方式为一层催化剂一层填料,高度为10cm左右。丙酸以液相状态从第一精馏塔1塔顶向第一精馏塔1塔釜移动。甲醇从第一精馏塔1底进料,以气相从第一精馏塔1塔底向第一精馏塔1塔顶流动,在第一精馏塔1内气-液两相接触并发生反应。第

一精馏塔1塔板数为60块,金属θ环填料,填料高度为2m,第一精馏塔1塔顶回流比控制在1:1-2:1之间,第一精馏塔1塔顶温度稳定在67-73℃之间,第一精馏塔1塔釜温度110-115℃之间,经测定第一精馏塔1塔顶组成约为95.5%丙酸甲酯,2.5%水和2%甲醇。气化后经无机分子筛膜分离水,可以降至200ppm。进入第二精馏塔3(塔板数为60)分离,仍采用属θ环填料,填料高度为2m,第二精馏塔3塔顶回流比控制在1:1-2:1之间,第二精馏塔3塔顶温度在59.5-62.5℃,第二精馏塔3塔釜温度79-83℃,经测定第二精馏塔3顶组成约为48%甲醇和52%丙酸甲酯。第一精馏塔1塔釜底含有约2%-3%左右的水,进入第三精馏塔4并加入甲苯带水剂进行分离,第三精馏塔4塔板数为60块,金属θ环填料,填料高度为2m,第三精馏塔4塔顶回流比控制在1:1-2:1之间,第三精馏塔4塔顶温度稳定在83-88℃之间,第三精馏塔4塔釜温度115-120℃之间。第三精馏塔4釜的丙酸与额外补充的丙酸直接循环至第一精馏塔1塔顶,第二精馏塔3顶轻组分与额外补充的甲醇循环至第一精馏塔1底,第二精馏塔3底采出合格的丙酸甲酯产品,单次丙酸甲酯的收率可以超过95%。

134.实施例4

135.如图2所示,以丙酸和甲醇为原料制备丙酸甲酯,原料丙酸和甲醇的进料摩尔比为4:1,丙酸从第一精馏塔1顶部靠下1/4处进料,催化剂采用浓硫酸,催化剂含量为丙酸质量分数的1%,完全溶解在丙酸中,丙酸以液相状态从第一精馏塔1塔顶向第一精馏塔1塔釜移动。甲醇从第一精馏塔1底进料,以气相从第一精馏塔1底向第一精馏塔1塔顶流动,在第一精馏塔1内气-液两相接触并发生反应。第一精馏塔1塔板数为60块,金属θ环填料,填料高度为2m,第一精馏塔1塔顶回流比控制在1:1-2:1之间,第一精馏塔1塔顶温度稳定在67-73℃之间,第一精馏塔1塔釜温度110-115℃之间,经测定第一精馏塔1塔顶组成约为95.6%丙酸甲酯,2.2%水和2.2%甲醇。气化后经无机分子筛膜分离水,可以降至200ppm。进入第二精馏塔3(塔板数为55块)分离,仍采用属θ环填料,填料高度为2m,第二精馏塔3塔顶回流比控制在1:1-2:1之间,第二精馏塔3塔顶温度在59.5-62.5℃,第二精馏塔3塔釜温度79-83℃,经测定第二精馏塔3顶组成约为48%甲醇和52%丙酸甲酯。第一精馏塔1釜底含有约2%-3%左右的水,进入第三精馏塔4并加入甲苯带水剂进行分离,第三精馏塔4塔板数为50块,金属θ环填料,填料高度为2m,第三精馏塔4塔顶回流比控制在1:1-2:1之间,第三精馏塔4塔顶温度稳定在83-88℃之间,第三精馏塔4塔釜温度115-120℃之间。第三精馏塔4釜的丙酸与额外补充的丙酸直接循环至第一精馏塔1塔顶,第二精馏塔3顶轻组分与额外补充的甲醇循环至第一精馏塔1底,第二精馏塔3底采出合格的丙酸甲酯产品,单次丙酸甲酯的收率可以超过95%。

136.实施例5

137.如图3所示,以丙酸和甲醇为原料制备丙酸甲酯,原料丙酸和甲醇的进料摩尔比为1:6,丙酸和甲醇以及1%含量的对甲基苯磺酸催化剂均匀混合,经预反应器(50℃)后进入到第i精馏塔5中部。第i精馏塔5塔板数为60块,金属θ环填料,填料高度为2m,第i精馏塔5塔顶回流比控制在1:1-2:1之间,第i精馏塔5塔顶温度稳定在59.5-62.5℃,第i精馏塔5塔釜温度稳定在75-78℃,经测定第i精馏塔5塔顶组成约为48%甲醇和52%丙酸甲酯,水含量低于100ppm。第i精馏塔5顶采出的轻组分与约其一半质量的正庚烷混合后进入第ii精馏塔6中部,第ii精馏塔6塔板数为60块,金属θ环填料,填料高度为2m,第ii精馏塔6塔顶回流比控制在1:1-3:1之间,第ii精馏塔6塔顶温度稳定在58-60℃,第ii精馏塔6塔釜温度61-63℃,

第ii精馏塔6塔顶组成约为52%甲醇和48%正庚烷,甲醇和正庚烷在分水器7中冷却静置后可分层,甲醇作为原料循环,正庚烷作为共沸剂循环使用。第i精馏塔5釜组成为低于0.5%含量的丙酸,约79.5%含量甲醇和20%含量的水,水与甲醇不共沸,直接精馏,第iii精馏塔8顶采出纯度高于99.9%的甲醇,循环至反应原料。第iii精馏塔8塔釜含丙酸水溶液经碱洗,达到ph值中性后排放至无水处理厂。第ii精馏塔6釜产物组成约为0.5%甲醇,3%正庚烷和96.5%丙酸甲酯。第ii精馏塔6釜产物进入第iii精馏塔8中部,第iii精馏塔8精馏塔塔板数为30块,金属θ环填料,填料高度为1m,第iii精馏塔8塔顶回流比控制在1:1-2:1之间,第iii精馏塔8塔顶温度为79-81℃,第iii精馏塔8塔釜98-100℃,第iii精馏塔8塔顶采出含量高于99.9%的丙酸甲酯。第iii精馏塔8釜底为正庚烷循环至共沸剂循环使用。第iv精馏塔9(第iv精馏塔9塔顶温度65℃,塔釜温度100.5℃,塔顶操作回流比2:1)分离第i精馏塔5釜底甲醇和水,二者不共沸,第iv精馏塔9顶甲醇循环至反应原料。

138.实施例6

139.如图3所示,以丙酸和甲醇为原料制备丙酸甲酯,原料丙酸和甲醇的进料摩尔比为1:6,丙酸和甲醇经过装填对甲基苯磺酸固定床反应器(即预反应器),反应温度60-100℃,然后进入到第i精馏塔5中部(第i精馏塔5内装填对甲基苯磺酸固体催化剂,催化剂和θ环填料的装填方式为一层催化剂一层填料,高度为7cm左右)。第i精馏塔5塔板数为60块,金属θ环填料,填料高度为2m,第i精馏塔5塔顶回流比控制在1:1-2:1之间,第i精馏塔5塔顶温度稳定在59.5-62.5℃,第i精馏塔5塔釜温度稳定在75-78℃,经测定第i精馏塔5塔顶组成约为48%甲醇和52%丙酸甲酯,水含量低于100ppm。第i精馏塔5顶采出的轻组分与约其一半质量的正庚烷混合后进入第ii精馏塔6中部,第ii精馏塔6塔板数为60块,金属θ环填料,填料高度为2m,第ii精馏塔6塔顶回流比控制在1:1-3:1之间,第ii精馏塔6塔顶温度稳定在58-60℃,第ii精馏塔6塔釜温度61-63℃,第ii精馏塔6塔顶组成约为52%甲醇和48%正庚烷,甲醇和正庚烷在分水器7中冷却静置后可分层,甲醇作为原料循环,正庚烷作为共沸剂循环使用。第i精馏塔5釜组成为低于0.5%含量的丙酸,约79.5%含量甲醇和20%含量的水,水与甲醇不共沸,直接在第iv精馏塔9精馏,第iv精馏塔9塔顶采出纯度高于99.9%的甲醇,循环至反应原料。第iv精馏塔9塔釜含丙酸水溶液经碱洗,达到ph值中性后排放至污水处理厂。第ii精馏塔6釜产物组成约为0.5%甲醇,3%正庚烷和96.5%丙酸甲酯。第ii精馏塔6釜产物进入第iii精馏塔8中部,第iii精馏塔8精馏塔塔板数为20-30块,金属θ环填料,填料高度为1m,第iii精馏塔8塔顶回流比控制在1:1-2:1之间,第iii精馏塔8塔顶温度为79-81℃,第iii精馏塔8塔釜98-100℃,第iii精馏塔8塔顶采出含量高于99.9%的丙酸甲酯。第iii精馏塔8釜底为正庚烷循环至共沸剂循环使用。第iv精馏塔9(第iv精馏塔9塔顶温度65℃,塔釜温度100.5℃,塔顶操作回流比2:1)分离第i精馏塔5釜底甲醇和水,二者不共沸,第iv精馏塔9塔顶甲醇循环至反应原料。

140.实施例7

141.如图1所示,以丙酸和正丙醇为原料制备丙酸丙酯,原料丙酸和正丙醇的进料摩尔比为4:1,丙酸从第一精馏塔1顶部靠下1/4处进料,催化剂采用对甲基苯磺酸,催化剂含量为丙酸质量分数的1%,完全溶解在丙酸中,丙酸以液相状态从第一精馏塔1塔顶向第一精馏塔1塔釜移动。正丙醇从第一精馏塔1底进料,以气相从第一精馏塔1底向第一精馏塔1塔顶流动,在第一精馏塔1内气-液两相接触并发生反应。第一精馏塔1塔板数为60块,金属θ环

填料,填料高度为2m,第一精馏塔1塔顶回流比控制在1:1-2:1之间,第一精馏塔1塔顶温度稳定在88-103℃之间,第一精馏塔1塔釜温度140-145℃之间,经测定第一精馏塔1塔顶组成约为83.5%丙酸丙酯,13%水和3.5%正丙醇。气化后经无机分子筛膜脱水,水含量降至200ppm。第一精馏塔1塔釜的丙酸与额外补充的丙酸直接循环至第一精馏塔1塔顶。丙酸丙酯和正丙醇不共沸,进入第二精馏塔3(塔板数为60块)分离,第二精馏塔3顶温度97-100℃采出正丙醇,循环回反应原料,第二精馏塔3塔釜温度118-123℃,第二精馏塔3塔底部采出丙酸丙酯,单次丙酸丙酯的收率高于96%。

142.实施例8

143.如图1所示,以丙酸和正丙醇为原料制备丙酸丙酯,原料丙酸和正丙醇的进料摩尔比为4:1,丙酸从第一精馏塔1顶部靠下1/4处进料,催化剂采用对甲基苯磺酸,催化剂含量为丙酸质量分数的1%,完全溶解在丙酸中,丙酸以液相状态从第一精馏塔1塔顶向第一精馏塔1塔釜移动。正丙醇从第一精馏塔1底进料,以气相从第一精馏塔1底向第一精馏塔1塔顶流动,在第一精馏塔1内气-液两相接触并发生反应。精馏塔塔板数为60块,金属θ环填料,填料高度为2m,第一精馏塔1塔顶回流比控制在1:1-2:1之间,第一精馏塔1塔顶温度稳定在88-103℃之间,第一精馏塔1塔釜温度140-145℃之间,经测定第一精馏塔1塔顶组成约为83.5%丙酸丙酯,13%水和3.5%正丙醇。气化后经无机分子筛膜脱水,水含量降至200ppm。第一精馏塔1塔釜的丙酸与额外补充的丙酸直接循环至第一精馏塔1塔顶。丙酸丙酯和正丙醇不共沸,进入第二精馏塔3(塔板数为60块)分离,第二精馏塔3塔顶温度97-100℃采出正丙醇,循环回反应原料,第二精馏塔3塔釜温度118-123℃,第二精馏塔3塔底部采出丙酸丙酯。

144.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1