一种高性能抗静电的PPS复合材料及其制备方法和应用与流程

一种高性能抗静电的pps复合材料及其制备方法和应用

技术领域

1.本发明涉及高分子材料改性领域,更具体的,涉及一种高性能抗静电的pps组合物及其制备方法和应用。

背景技术:

2.聚苯硫醚(pps)结构规整、结晶度较高,是一种高结晶性芳基硫聚合物,具有良好的热稳定性、良好的电绝缘性以及较高的强度等。pps与无机填料、增强纤维或其它填料通过熔融共混改性可以制作各种型材及零部件,在国防军工、航空航天、电子通讯、汽车、机械、医疗器械、石油化工等行业都有重要应用。

3.pps及其复合材料的绝缘性能优良,但绝缘体由于摩擦在干燥的空气中容易产生静电荷,静电积累将会发生静电引力、电击或火花放电现象,这在易燃易爆物质环境条件下将酿成巨大灾害,同时严重影响材料使用寿命。含有玻璃纤维的pps复合材料的体积电阻系数在10

16

ω

·

cm以上。对于煤矿井下、硬盘驱动元件、专用电气封装、汽车安全制动等领域,要求pps制品在具有较高的力学性能的同时还需呈现抗静电功能。

4.为了提升pps的抗静电性,通常需要在聚合物基体中加入抗静电剂。常规的抗静电剂虽然可以赋予pps一定的抗静电效果,但是复合材料的体积电阻率都比较大,若要获得更低的电阻率需增加体系中抗静电剂的含量。中国专利申请cn101134846a公开了一种抗静电增强聚苯硫醚复合材料,使用亲水性聚合物聚氧化乙烯、聚乙二醇等组分作为抗静电剂,复合材料的体积电阻率在109ω

·

cm左右,仍然较高。中国专利申请cn109535717a公开了一种用于ic测试用的聚苯硫醚塑料,在聚苯硫醚颗粒为75~80重量份的情况下,抗静电剂颗粒加至12

‑

16份,才获得了108ω

·

cm的表面电阻率,一方面表面电阻率仍较高,另一方面,抗静电剂的量过多会导致pps复合材料的力学性能急剧下降。此外,常规的抗静电剂还存在抗静电指数不稳定的问题,制件的不同位置表面电阻率差异较大。

5.因此,需要开发出一种兼具良好的抗静电性能与力学性能的pps复合材料。

技术实现要素:

6.本发明为克服上述现有技术所述的抗静电性能与力学性能差的缺陷,提供一种pps复合材料,该pps复合材料兼具良好的抗静电性能与力学性能,且抗静电指数稳定。

7.本发明的另一目的在于提供上述pps复合材料的制备方法。

8.本发明的另一目的在于提供上述pps复合材料的应用。

9.为解决上述技术问题,本发明采用的技术方案是:

10.一种高性能抗静电的pps复合材料,包括如下重量份的组分:

11.聚合物基体80~90份,

12.抗静电剂10~20份,

13.其他助剂0~5份;

14.所述聚合物基体为聚苯硫醚(pps)和热致液晶聚合物(tlcp)的混合物,且pps与

tlcp的重量比为(1~4)∶1。

15.本发明的pps复合材料以pps和tlcp作为聚合物基体,并具体限定了pps与tlcp的重量比为(1~4)∶1。由于pps与tlcp的粘度差异以及含量的不同,tlcp会在pps中呈“海岛”的相分离结构,pps、tlcp两相的相界面清晰,两相的界面结合力不会过高或过低。

16.发明人研究发现,在pps复合材料的加工中,如注塑过程,强剪切会导致pps与tlcp发生进一步的界面分离,流动性较好的tlcp更倾向于在pps制件的“皮层”流动并发生取向,流动性稍差的pps更倾向于分布在pps制件的“芯层”。在“皮层”高度取向的tlcp会裹挟抗静电剂在pps制件的表面同时发生沿流动方向的取向,从而使得抗静电剂有序排列。有序排列的抗静电剂之间互相搭接,从而更易形成导电通路,显著降低材料的导电“阈渗值”。

17.因此,pps复合材料可以在较低的抗静电剂含量下,获得极低的表面电阻率,并维持良好的力学性能。

18.此外,由于tlcp的高流动性,可以有效改善裹挟于tlcp中的抗静电剂的分散状态,减少抗静电剂的团聚。由于抗静电剂富集在“皮层”的tlcp中,且分散性极佳,使得pps制件表面的抗静电剂浓度高又分布均匀,pps制件表面不同部位的电阻率非常接近,抗静电指数稳定。

19.优选地,所述pps的熔体流动速率为316℃,5kg条件下100~1800g/10min。

20.pps的熔体流动速率按照iso 1133

‑1‑

2011的标准方法检测。

21.更优选地,所述pps的熔体流动速率为316℃,5kg条件下100~500g/10min。

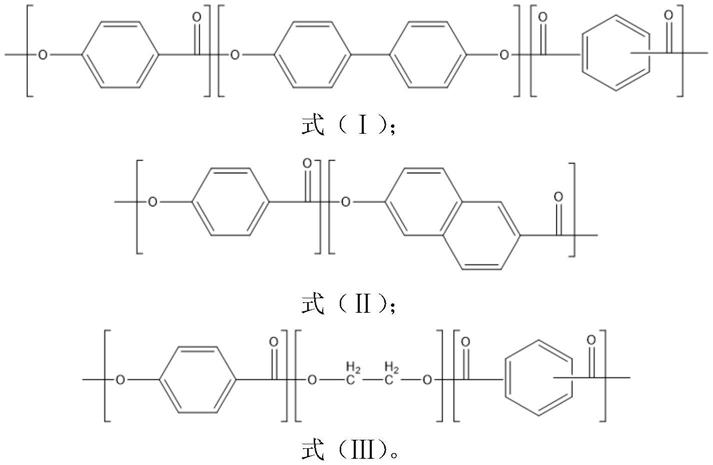

22.优选地,所述tlcp是具有式(ⅰ)、式(ⅱ)或式(ⅲ)结构的热致液晶聚合物:

[0023][0024]

优选地,所述tlcp是具有式(ⅰ)结构的热致液晶聚合物。

[0025]

具有式(ⅰ)结构的热致液晶聚合物的熔点更高,流动性更优,在pps制件中向“皮层”的取向流动更好,并且对于抗静电剂的裹挟更优。

[0026]

优选地,所述pps与tlcp的重量比为(2~3)∶1。

[0027]

优选地,所述抗静电剂为导电炭黑、碳纤维、碳纳米管或导电钛酸钾晶须中的一种或几种。

[0028]

更优选地,所述抗静电剂为碳纳米管。

[0029]

发明人研究发现,碳纳米管作为抗静电剂,在本发明的pps复合材料中能以极少的添加量获得更优的抗静电效果。

[0030]

所述高性能抗静电的pps复合材料,还可以包括0~5重量份的其他助剂。

[0031]

可选的,所述其他助剂为相容剂、偶联剂、增韧剂或抗氧剂。

[0032]

优选地,所述相容剂为环氧类相容剂、羧酸类相容剂、酸酐类相容剂中的一种或几种。

[0033]

优选地,所述偶联剂为硅烷偶联剂、钛酸酯偶联剂、磷酸酯偶联剂中的一种或几种。

[0034]

优选地,所述增韧剂为乙烯三元共聚物、丙烯酸酯类共聚物、乙烯辛烯共聚物中的一种或几种。

[0035]

优选地,所述抗氧剂为受阻酚类抗氧剂、受阻胺类抗氧剂或亚磷酸酯类抗氧剂中的一种或几种。

[0036]

本发明还保护上述高性能抗静电的pps复合材料的制备方法,包括如下步骤:

[0037]

将聚合物基体、抗静电剂、其他助剂混合后加至挤出机中,经熔融挤出造粒,得到所述高性能抗静电的pps复合材料。

[0038]

优选地,所述挤出机为双螺杆挤出机,双螺杆挤出机的螺杆长径比为48:1,螺筒温度为260~320℃,螺杆转速为200~500rpm。

[0039]

本发明还保护上述高性能抗静电的pps复合材料在煤矿井下、硬盘驱动元件、专用电气封装或汽车安全制动领域中的应用。

[0040]

与现有技术相比,本发明的有益效果是:

[0041]

本发明通过pps、tlcp与抗静电剂的互相配合,制得了表面电阻率极低、抗静电指数稳定,且力学性能良好的pps复合材料。由于pps与tlcp的粘度差异以及含量的不同,pps复合材料在加工过程中形成皮层和芯层结构,抗静电剂富集并均匀分散于“皮层”的tlcp中,从而使得pps复合材料力学性能良好,表面电阻率较低,可达到105~107ω,且抗静电指数稳定。

具体实施方式

[0042]

下面结合具体实施方式对本发明作进一步的说明。

[0043]

实施例及对比例中的原料均可通过市售得到:

[0044][0045][0046]

除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

[0047]

实施例1~19

[0048]

实施例1~19的pps复合材料各组分含量见表1。

[0049]

其制备方法为:

[0050]

将pps、tlcp、抗静电剂、其他助剂混合后加至双螺杆挤出机中,经熔融挤出造粒,得到pps复合材料。

[0051]

双螺杆挤出机的螺杆长径比为48:1,螺筒温度为260~320℃,螺杆转速为200~500rpm。

[0052]

表1实施例1~19各组分含量(重量份)

[0053][0054]

对比例1~6

[0055]

对比例1~6的复合材料各组分含量见表2。

[0056]

其制备方法为:

[0057]

根据表2将各组分混合后加至双螺杆挤出机中,经熔融挤出造粒,得到复合材料。

[0058]

双螺杆挤出机的螺杆长径比为48:1,螺筒温度为260~320℃,螺杆转速为200~500rpm。

[0059]

表2对比例1~6各组分含量(重量份)

[0060]

ꢀꢀ

123456ppspps

‑

190080406060tlcptlcp

‑

109010503030抗静电剂碳纤维10101010305

[0061]

性能测试

[0062]

对上述实施例及对比例制备的pps复合材料进行性能测试。

[0063]

检测方法具体如下:

[0064]

拉伸强度:按照iso527

‑1‑

2012标准注塑成力学测试样条,使用万能力学性能试验机进行测试,测试速率10mm/min,单位为mpa。

[0065]

表面电阻率:将高性能抗静电复合材料颗粒注塑成100mm

×

100mm

×

4mm的方板形制件,利用表面电阻率测试仪分别测试方板四角和中间位置的表面电阻率,计算平均值(单

位为

×

106ω)和方差。

[0066]

实施例1~19的测试结果见表3,对比例1~6的测试结果见表4。

[0067]

表3实施例1~19的测试结果

[0068][0069]

由表3的测试结果可以看出,本发明各实施例制备的pps复合材料拉伸强度≥80mpa,表面电阻率平均值均为105~107ω,且pps制件表面不同部位的电阻率非常接近,方差≤0.9,抗静电指数稳定。

[0070]

由实施例1~4,pps与tlcp的重量比为(2~3)∶1时,pps复合材料的表面电阻率更低,且抗静电指数更稳定。

[0071]

由实施例1、实施例6~8,pps的熔体流动速率优选为316℃,5kg条件下100~500g/10min。pps的熔体流动速率较低,pps复合材料在加工过程中形成的皮层和芯层结构更优,表面电阻率更低。由实施例1、9~10,当tlcp是具有式(ⅰ)结构的热致液晶聚合物时,tlcp的熔点更高,流动性更优,对于抗静电剂的裹挟更优,材料的表面电阻率更低。

[0072]

由实施例1、11~18可以看出,相比于其他的抗静电剂,碳纤维在同样的添加量下,使得pps复合材料具有更好的力学性能和更低的表面电阻率。当碳纤维的含量为20重量份时,pps复合材料的拉伸强度可以达到186mpa,且表面电阻率极低,仅为0.1

×

106ω,方差仅为0.002,说明抗静电指数非常稳定。

[0073]

表4对比例1~6的测试结果

[0074] 123456拉伸强度13810913511220798表面电阻率900

±

100500

±

80100

±

30300

±

800.003

±

0.000580000

±

1000

[0075]

对比例1、2的复合材料不含tlcp或pps组分,其表面电阻率达到9

×

108ω、5

×

108ω,抗静电性能差,。对比例3、4的复合材料中,pps与tlcp的重量比超出本发明技术方案的范围,制得的复合材料无法形成有效的皮层和芯层结构,抗静电效果难以满足实际要求。对比例5中,抗静电剂含量过多,材料表面电阻率过低,达到103ω,已经达到导电材料的标准,而并非抗静电材料。对比例6中抗静电剂含量过少,pps复合材料的表面电阻率高达8

×

10

10

ω,不具有抗静电性能。

[0076]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本

发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1