一种含氟聚苯基硅硼阻燃剂及其制备方法与流程

1.本发明涉及高分子阻燃技术领域,具体涉及一种含氟聚苯基硅硼阻燃剂及其制备方法。

背景技术:

2.开发用于热塑性塑料和热固性塑料的高效阻燃剂是许多工业应用的巨大需求,基于有机硅的阻燃剂是开发的重点领域。但其存在添加量高,阻燃效率不够的问题。

3.全氟丁基磺酸钾是常用的聚碳酸酯的阻燃剂,其往往单独添加入pc中,其添加量太低,不易分散均匀,且因分子量小,容易发生迁移,阻燃长效性不良。

技术实现要素:

4.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种含氟聚苯基硅硼阻燃剂的制备方法,以苯基硅氧烷单体、含氟硅氧烷偶联剂、烷基硅氧烷偶联剂和硼酸三丙酯按特定比例混合,再在酸性条件下发生水解缩聚反应,形成的高分子聚合物具有更好的阻燃协效作用,提高阻燃效果,与聚碳酸酯的相容性、分散性更好且不易迁移,从而具有良好的长效阻燃性;该制备方法操作简单,控制方便,生产效率高,耗能更低,可用于大规模生产。

5.本发明的另一目的在于提供一种含氟聚苯基硅硼阻燃剂,通过氟、硼和硅共聚化合物的协同阻燃作用,其有更好的协效作用,采用了该含氟聚苯基硅硼阻燃剂的pc的阻燃级别显著提高,燃烧变慢,总热释放量、平均有效燃烧热明显降低,点燃时间明显增加。

6.本发明的目的通过下述技术方案实现:一种含氟聚苯基硅硼阻燃剂的制备方法,包括如下步骤:

7.(a1)、将苯基硅氧烷单体、含氟硅氧烷偶联剂、烷基硅氧烷偶联剂和硼酸三丙酯按重量比10

‑

60:10

‑

50:10

‑

50:10

‑

50混合均匀,得到偶联剂混合液;

8.(a2)、向100重量份所述偶联剂混合液中边搅拌边加入20

‑

50重量份酸性水溶液,继续搅拌2

‑

3h后升温至80

‑

90℃,抽真空除杂,得到透明固体树脂;

9.(a3)、将所述透明固体树脂烘干、粉碎,即得所述含氟聚苯基硅硼阻燃剂。

10.该含氟聚苯基硅硼阻燃剂的制备方法,以苯基硅氧烷单体、含氟硅氧烷偶联剂、烷基硅氧烷偶联剂和硼酸三丙酯按特定比例混合,再在酸性条件下发生水解缩聚反应,形成的高分子聚合物具有更好的阻燃协效作用,提高阻燃效果,与聚碳酸酯的相容性、分散性更好且不易迁移,从而具有良好的长效阻燃性;该含氟聚苯基硅硼阻燃剂添加量仅占聚碳酸酯总质量的0.1

‑

3%,即可具有优异的阻燃效果;该制备方法操作简单,控制方便,生产效率高,耗能更低,可用于大规模生产。其中,步骤(a1)中,苯基硅氧烷单体、含氟硅氧烷偶联剂、烷基硅氧烷偶联剂和硼酸三丙酯按特定重量比混合,具有优异的协效作用;优选的,苯基硅氧烷单体、含氟硅氧烷偶联剂、烷基硅氧烷偶联剂和硼酸三丙酯按重量比30

‑

60:20

‑

50:20

‑

50:20

‑

50混合,若非该特定重量比,容易导致协效作用变差并对pc的力学性能造成不良影

响。

11.优选的,所述苯基硅氧烷单体为苯基三甲氧基硅烷、甲基苯基二甲氧基硅烷、乙烯基苯基二甲氧基硅烷和甲基二苯基甲氧基硅烷中的至少一种。

12.采用上述技术方案,采用上述特定苯基硅氧烷单体为含氟聚苯基硅硼阻燃剂提供与pc更好的相容性,进一步避免含氟聚苯基硅硼阻燃剂使用过程中迁移导致阻燃效果变差,且因为苯基的存在燃烧时更易成碳,提高阻燃效果。

13.优选的,所述含氟硅氧烷偶联剂为十三氟代辛基三乙氧基硅烷、十五氟代辛基三乙氧基硅烷和七氟代戊基三甲氧基硅烷中的至少一种。

14.采用上述技术方案,形成的含氟聚苯基硅硼阻燃剂具有低表面能特性,在pc燃烧时使含氟聚苯基硅硼阻燃剂趋于pc表面形成阻燃保护层,提高阻燃效果。

15.优选的,所述烷基硅氧烷偶联剂的结构式为r

‑

si(or’)3,式中r为碳原子数小于12的饱和长链烷基,r’为甲基或乙基。

16.采用上述技术方案,采用上述特定烷基硅氧烷偶联剂为含氟聚苯基硅硼阻燃剂提供与pc更好的相容性,更优选的,所述烷基硅氧烷偶联剂为甲基三甲氧基硅烷、甲基三乙氧基硅烷、苯基三乙氧基硅烷和辛基三甲氧基硅烷中的至少一种。

17.优选的,所述酸性水溶液为硫酸溶液、盐酸或醋酸溶液,所述酸性水溶液的浓度为0.2

‑

3wt%。

18.采用上述技术方案,在上述条件下促进偶联剂混合液发生水解缩聚反应,形成的高分子聚合物具有更好的阻燃协效作用,提高阻燃效果,与聚碳酸酯的相容性、分散性更好且不易迁移,从而具有良好的长效阻燃性。

19.优选的,所述步骤(a2)中,加入20

‑

50重量份酸性水溶液的方式为滴加,滴加时间持续3h。

20.采用上述技术方案,促进偶联剂混合液和酸性水溶液混合预聚,提高该含氟聚苯基硅硼阻燃剂的得率,避免反应过快导致产物性能下降。

21.优选的,所述步骤(a2)中,在加入20

‑

50重量份酸性水溶液前先升温至30

‑

60℃。

22.采用上述技术方案,促进偶联剂混合液和酸性水溶液混合预聚,提高该含氟聚苯基硅硼阻燃剂的得率,结合滴加方式避免反应过快导致产物性能下降。

23.优选的,所述步骤(a2)中,搅拌的转速为500

‑

800rpm。

24.采用上述技术方案,促进偶联剂混合液和酸性水溶液混合预聚,提高该含氟聚苯基硅硼阻燃剂的得率。

25.本发明的另一目的通过下述技术方案实现:一种含氟聚苯基硅硼阻燃剂,采用上述含氟聚苯基硅硼阻燃剂的制备方法制得。

26.优选的,所述含氟聚苯基硅硼阻燃剂用于聚碳酸酯阻燃改性材料中。

27.本发明的有益效果在于:本发明的含氟聚苯基硅硼阻燃剂的制备方法,以苯基硅氧烷单体、含氟硅氧烷偶联剂、烷基硅氧烷偶联剂和硼酸三丙酯按特定比例混合,再在酸性条件下发生水解缩聚反应,形成的高分子聚合物具有更好的阻燃协效作用,提高阻燃效果,与聚碳酸酯的相容性、分散性更好且不易迁移,从而具有良好的长效阻燃性;该制备方法操作简单,控制方便,生产效率高,耗能更低,可用于大规模生产。

28.本发明的含氟聚苯基硅硼阻燃剂,通过氟、硼和硅共聚化合物的协同阻燃作用,其

有更好的协效作用,采用了该含氟聚苯基硅硼阻燃剂的pc的阻燃级别显著提高,燃烧变慢,总热释放量、平均有效燃烧热明显降低,点燃时间明显增加。

具体实施方式

29.为了便于本领域技术人员的理解,下面结合实施例对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

30.实施例1

31.一种含氟聚苯基硅硼阻燃剂的制备方法,包括如下步骤:

32.(a1)、将苯基硅氧烷单体、含氟硅氧烷偶联剂、烷基硅氧烷偶联剂和硼酸三丙酯按重量比45:35:35:35混合均匀,得到偶联剂混合液;

33.(a2)、将所述偶联剂混合液升温至45℃,向100重量份所述偶联剂混合液中边搅拌边滴加35重量份酸性水溶液,滴加时间持续3h,继续搅拌2.5h后升温至85℃,抽真空除杂,得到透明固体树脂;

34.(a3)、将所述透明固体树脂烘干、粉碎,过800目筛,即得所述含氟聚苯基硅硼阻燃剂。

35.所述苯基硅氧烷单体为苯基三甲氧基硅烷和乙烯基苯基二甲氧基硅烷按重量比2:1混合而成。

36.所述含氟硅氧烷偶联剂为十三氟代辛基三乙氧基硅烷。

37.所述烷基硅氧烷偶联剂为甲基三甲氧基硅烷。

38.所述酸性水溶液为盐酸,所述酸性水溶液的浓度为2wt%。

39.所述步骤(a2)中,搅拌的转速为600rpm。

40.实施例2

41.一种含氟聚苯基硅硼阻燃剂的制备方法,包括如下步骤:

42.(a1)、将苯基硅氧烷单体、含氟硅氧烷偶联剂、烷基硅氧烷偶联剂和硼酸三丙酯按重量比30:20:20:20混合均匀,得到偶联剂混合液;

43.(a2)、将所述偶联剂混合液升温至30℃,向100重量份所述偶联剂混合液中边搅拌边滴加20重量份酸性水溶液,滴加时间持续3h,继续搅拌2h后升温至80℃,抽真空除杂,得到透明固体树脂;

44.(a3)、将所述透明固体树脂烘干、粉碎,过800目筛,即得所述含氟聚苯基硅硼阻燃剂。

45.所述苯基硅氧烷单体为甲基苯基二甲氧基硅烷。

46.所述含氟硅氧烷偶联剂为十五氟代辛基三乙氧基硅烷。

47.所述烷基硅氧烷偶联剂为甲基三乙氧基硅烷。

48.所述酸性水溶液为硫酸溶液,所述酸性水溶液的浓度为0.2wt%。

49.所述步骤(a2)中,搅拌的转速为500rpm。

50.实施例3

51.一种含氟聚苯基硅硼阻燃剂的制备方法,包括如下步骤:

52.(a1)、将苯基硅氧烷单体、含氟硅氧烷偶联剂、烷基硅氧烷偶联剂和硼酸三丙酯按重量比60:50:50:50混合均匀,得到偶联剂混合液;

53.(a2)、将所述偶联剂混合液升温至60℃,向100重量份所述偶联剂混合液中边搅拌边滴加50重量份酸性水溶液,滴加时间持续3h,继续搅拌3h后升温至90℃,抽真空除杂,得到透明固体树脂;

54.(a3)、将所述透明固体树脂烘干、粉碎,过800目筛,即得所述含氟聚苯基硅硼阻燃剂。

55.所述苯基硅氧烷单体为甲基二苯基甲氧基硅烷。

56.所述含氟硅氧烷偶联剂为七氟代戊基三甲氧基硅烷。

57.所述烷基硅氧烷偶联剂为辛基三甲氧基硅烷。

58.所述酸性水溶液为醋酸溶液,所述酸性水溶液的浓度为3wt%。

59.所述步骤(a2)中,搅拌的转速为800rpm。

60.实施例4

61.一种含氟聚苯基硅硼阻燃剂的制备方法,包括如下步骤:

62.(a1)、将苯基硅氧烷单体、含氟硅氧烷偶联剂、烷基硅氧烷偶联剂和硼酸三丙酯按重量比50:30:40:30混合均匀,得到偶联剂混合液;

63.(a2)、将所述偶联剂混合液升温至50℃,向100重量份所述偶联剂混合液中边搅拌边滴加30重量份酸性水溶液,滴加时间持续3h,继续搅拌2.8h后升温至88℃,抽真空除杂,得到透明固体树脂;

64.(a3)、将所述透明固体树脂烘干、粉碎,过800目筛,即得所述含氟聚苯基硅硼阻燃剂。

65.所述苯基硅氧烷单体为苯基三甲氧基硅烷。

66.所述含氟硅氧烷偶联剂为十三氟代辛基三乙氧基硅烷。

67.所述烷基硅氧烷偶联剂为甲基三甲氧基硅烷。

68.所述酸性水溶液为盐酸,所述酸性水溶液的浓度为1wt%。

69.所述步骤(a2)中,搅拌的转速为600rpm。

70.对比例1

71.本对比例与实施例1的区别在于:

72.所述苯基硅氧烷单体、含氟硅氧烷偶联剂、烷基硅氧烷偶联剂和硼酸三丙酯按重量比20:60:60:10混合。

73.对比例2

74.本对比例与实施例1的区别在于:

75.所述酸性水溶液替换为浓度在2wt%的氢氧化钠溶液。

76.对比例3

77.本对比例与实施例1的区别在于:

78.所述步骤(a2)直接在常温下加入酸性水溶液。

79.对比例4

80.本对比例与实施例1的区别在于:

81.所述含氟聚苯基硅硼阻燃剂不含有含氟硅氧烷偶联剂。

82.对比例5

83.一种阻燃剂,所述阻燃剂为全氟丁基磺酸钾。

84.实施例5

85.取实施例1

‑

4和对比例1

‑

5的阻燃剂,结合以下原料通过共混、双螺杆挤出机260

‑

300℃条件下熔融挤出造粒,制成各组阻燃改性pc材料:

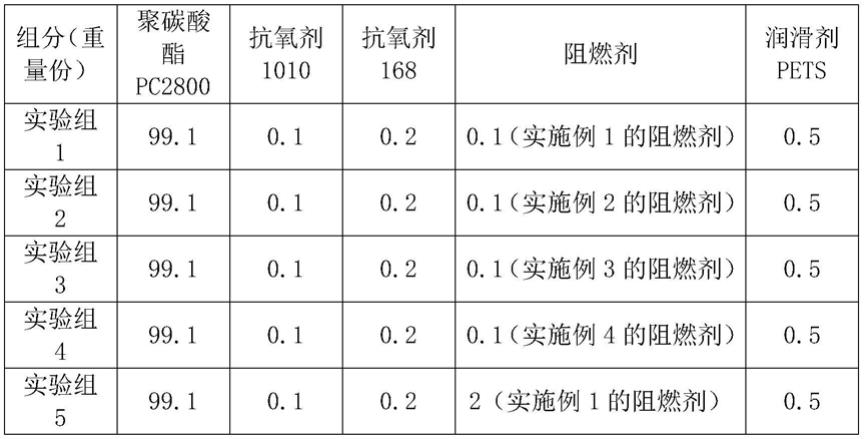

[0086][0087]

[0088]

采用上述实验组1

‑

8和对比组1

‑

10的阻燃改性pc材料进行阻燃性、长效阻燃性、极限氧指数、拉伸强度、弯曲强度、弯曲模量和冲击强度测试,测试方法如下:

[0089]

阻燃性:依据ul

‑

94标准测试其1.6mm阻燃等级;

[0090]

长效阻燃性:经60℃热处理30天后,依据ul

‑

94标准测试其1.6mm阻燃等级;

[0091]

极限氧指数:依据astm d2863进行测试,单位为%;

[0092]

拉伸强度:依据astm

‑

d638的规定,制成i类试样,拉伸速度为20mm/min,测试其拉伸强度,单位为mpa;

[0093]

弯曲强度:依据astm d790,进行测试,弯曲速度为1.25mm/min,单位为mpa;

[0094]

弯曲模量:依据astm d790,进行测试,弯曲速度为1.25mm/min,单位为mpa;

[0095]

冲击强度:依据gb/t 1843

‑

2008的规定,a型缺口,分别测试其在常温条件的悬臂梁缺口冲击强度,单位为kj/m2;

[0096]

测试结果如下表所示:

[0097]

[0098][0099]

由上表可知,采用了该含氟聚苯基硅硼阻燃剂的pc的阻燃级别显著提高,燃烧变慢,总热释放量、平均有效燃烧热明显降低,点燃时间明显增加,且不对力学性能造成较大影响。

[0100]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1