改性环氧树脂、环氧基层压板及其制作方法与流程

1.本发明涉及环氧树脂改性技术领域,具体而言,涉及一种改性环氧树脂、环氧基层压板及其制作方法。

背景技术:

2.随着印刷线路板(pcb)向着高密度、多层化方向的不断发展,元器件在pcb上搭载、安装的空间大幅减少,整机电子产品对功率元器件的功率要求越来越高。小空间大功率不可避免地产生更多的热量聚集,造成元器件电气性能下降甚至毁损。

3.环氧覆铜板是目前市场上应用最多的,但因为其耐热性较差,传热效率较低受到限制。随着5g到来,新型覆铜板的研制(如ptfe、碳氢覆铜板等)逐渐替代传统的环氧覆铜板,但是因价格昂贵成为了很大困扰。

技术实现要素:

4.本发明的主要目的在于提供一种改性环氧树脂、环氧基层压板及其制作方法,以解决现有技术中环氧基层压板无法兼具耐热性和低成本的问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种改性环氧树脂,改性环氧树脂包括氰酸酯聚合物与环氧树脂的互穿网络,改性环氧树脂还包括分散在互穿网络中的端羟基超支化聚苯醚修饰的氮化硼纳米片。

6.进一步地,改性环氧树脂的原料包括氮化硼纳米片、氰酸酯单体和环氧树脂,端羟基超支化聚苯醚修饰的氮化硼纳米片、氰酸酯单体和环氧树脂的重量比为1:(0.5~1):(5~20)。

7.根据本发明的另一方面,还提供了一种环氧基层压板的制作方法,包括以下步骤:采用上述的改性环氧树脂的原料形成环氧基层压板。

8.进一步地,环氧树脂的原料中端羟基超支化聚苯醚修饰的氮化硼纳米片由以下方法制备得到:将分散有氮化硼纳米片的第一溶液与端羟基超支化聚苯醚混合,以使端羟基超支化聚苯醚修饰到氮化硼纳米片表面,得到第一混合溶液;将第一混合溶液固液分离,以得到端羟基超支化聚苯醚修饰的氮化硼纳米片。

9.进一步地,在将端羟基超支化聚苯醚分散于第一混合溶液中的步骤之前,制备端羟基超支化聚苯醚修饰的氮化硼纳米片的步骤还包括:对第一混合溶液进行离心处理,以将第一混合溶液中未剥离的氮化硼纳米片分离,优选离心处理的速率为5000~8000rpm。

10.进一步地,采用环氧树脂的原料形成环氧基层压板的步骤包括:将熔融的氰酸酯单体与端羟基超支化聚苯醚修饰的氮化硼纳米片混合,以得到第二混合溶液;将第二混合溶液与环氧树脂混合并加热进行聚合反应,以形成含有预聚物的第三混合溶液,优选加热的温度为80~120℃;采用第三混合溶液与增强材料形成半固化片,将半固化片多层叠加并热压进行聚合反应,以形成氰酸酯聚合物与环氧树脂的互穿网络,优选热压的温度为150~180℃,时间为2~4h。

11.进一步地,第三混合溶液的粘度为1500~3000cp。

12.进一步地,将第三混合溶液浸渍玻璃纤维布,以形成半固化片。

13.进一步地,半固化片的面密度为150~180g/m2。

14.根据本发明的另一方面,提供了一种环氧基层压板,该环氧基层压板由上述的制作方法制作而成。

15.应用本发明的技术方案,提供一种改性环氧树脂,该改性环氧树脂为氰酸酯聚合物与环氧树脂的互穿网络,其原料包括端羟基超支化聚苯醚修饰的氮化硼纳米片、氰酸酯单体和环氧树脂,端羟基超支化聚苯醚修饰的氮化硼纳米片分散在互穿网络中。本技术上述改性环氧树脂为氰酸酯聚合物与环氧树脂的互穿网络,是通过上述修饰后的氮化硼纳米片与氰酸酯单体按照一定配比对环氧树脂进行改性的形成的,且氮化硼导热系数较高,本技术利用氮化硼的晶格缺陷处存在的氨基和羟基采用端羟基超支化聚苯醚对其进行修饰,从而使改性环氧树脂在导热性能、耐热性方面均能够有所提高,改善了传统环氧覆铜板材料耐温性差的问题,从而满足5g领域应用的同时,降低产品的成本。

具体实施方式

16.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

17.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

18.需要说明的是,本发明的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

19.正如背景技术所介绍的,环氧覆铜板是目前市场上应用最多的,但因为其耐热性较差,传热效率较低受到限制。随着5g到来,新型覆铜板的研制(如ptfe、碳氢覆铜板等)逐渐替代传统的环氧覆铜板,但是因价格昂贵成为了很大困扰。

20.为了解决如上的技术问题,本技术提出了一种改性环氧树脂,该改性环氧树脂包括氰酸酯聚合物与环氧树脂的互穿网络,端羟基超支化聚苯醚修饰的氮化硼纳米片分散在互穿网络中。

21.本技术上述改性环氧树脂为氰酸酯聚合物与环氧树脂的互穿网络,是通过上述修饰后的氮化硼纳米片与氰酸酯单体按照一定配比对环氧树脂进行改性的形成的,且氮化硼导热系数较高,本技术利用氮化硼的晶格缺陷处存在的氨基和羟基采用端羟基超支化聚苯醚对其进行修饰,从而使改性环氧树脂在导热性能、耐热性方面均能够有所提高,改善了传统环氧覆铜板材料耐温性差的问题,从而满足5g领域应用的同时,降低产品的成本。

22.上述改性环氧树脂的原料包括端羟基超支化聚苯醚修饰的氮化硼纳米片、氰酸酯

单体和环氧树脂,为了进一步提高互穿网络体系在导热性能和耐热性,端羟基超支化聚苯醚修饰的氮化硼纳米片、氰酸酯单体和环氧树脂的重量比为1:(0.5~1):(5~20)。

23.根据本发明另一方面,还提供了一种环氧基层压板的制作方法,包括以下步骤:采用上述的改性环氧树脂的原料形成环氧基层压板。

24.本发明的上述环氧基层压板的制作方法中,采用导热系数较高的氮化硼(bn),利用bn的晶格缺陷处存在的氨基和羟基采用端羟基超支化聚苯醚修饰的氮化硼纳米片,并通过上述氮化硼纳米片与氰酸酯按照一定配比对环氧树脂进行改性,形成的互穿网络体系在导热性能、耐热性方面均有所提高,改善了传统环氧覆铜板材料耐温性差的问题,从而满足5g领域应用的同时,降低产品的成本。

25.下面将更详细地描述根据本发明提供的环氧基层压板的制作方法的示例性实施方式。然而,这些示例性实施方式可以由多种不同的形式来实施,并且不应当被解释为只限于这里所阐述的实施方式。应当理解的是,提供这些实施方式是为了使得本技术的公开彻底且完整,并且将这些示例性实施方式的构思充分传达给本领域普通技术人员。

26.首先,进行端羟基超支化聚苯醚修饰的氮化硼纳米片的制备,利用氮化硼纳米片表面缺陷处的氨基和羟基,采用端羟基超支化聚苯醚对其进行修饰,修饰后的氮化硼纳米片对氰酸酯具有催化效果。

27.在一种优选的实施方式中,上述端羟基超支化聚苯醚修饰的氮化硼纳米片由以下方法制备得到:将分散有氮化硼纳米片的第一溶液与端羟基超支化聚苯醚混合,以使端羟基超支化聚苯醚修饰到氮化硼纳米片表面,得到第一混合溶液;将第一混合溶液固液分离,以得到端羟基超支化聚苯醚修饰的氮化硼纳米片。

28.在上述优选的实施方式中,分散氮化硼纳米片的溶剂可以为n-甲基吡咯烷酮溶液(nmp溶液),为了提高氮化硼纳米片在溶剂中分散性,可以将氮化硼纳米片在溶剂中进行超声处理。

29.在将上述端羟基超支化聚苯醚分散于第一混合溶液中的步骤之前,制备端羟基超支化聚苯醚修饰的氮化硼纳米片的步骤还可以包括:对第一混合溶液进行离心处理,以将第一混合溶液中未剥离的氮化硼纳米片分离,优选地,上述离心处理的速率为5000~8000rpm。通过上述离心处理以去除第一混合溶液中未剥离的氮化硼纳米片,以得到氮化硼纳米片均匀分散的第一混合溶液。

30.然后,将氰酸酯熔融形成液体,并将上述端羟基超支化聚苯醚修饰的氮化硼纳米片与熔融的氰酸酯液体混合,以得到第二混合溶液,优选地,将氰酸酯单体熔融的温度可以为100℃。

31.在得到上述第二混合溶液后,以上述第二混合溶液作为改性剂与环氧树脂混合并加热,以进行聚合反应,形成含有预聚物的第三混合溶液。优选地,上述加热的温度为80~120℃。

32.然后采用上述含有预聚物的第三混合溶液与增强材料形成半固化片,将半固化片多层叠加并热压进行聚合反应,以形成氰酸酯聚合物与环氧树脂的互穿网络。优选地,上述热压的温度为150~180℃,时间为2~4h。

33.在一种优选的实施方式中,上述增强材料为玻璃纤维布,将上述含有预聚物的第三混合溶液浸渍玻璃纤维布,以形成半固化片;将半固化片多层叠加并热压,以形成环氧基

层压板。

34.更为优选地,在将上述第二混合溶液与上述环氧树脂混合并加热的过程中,当反应体系的粘度达到1500~3000cp时停止加热,以得到上述第三混合溶液。满足上述粘度范围的第三混合溶液能够更好地浸渍在纤维布中形成半固化片中,从而有利于半固化片层压后环氧基层压板的制作。

35.为了提高层压后环氧基层压板的性能,更为优选地,上述半固化片的面密度为150~180g/m236.为了提高层压后环氧基层压板的性能,更为优选地,上述热压的温度为150~180℃,时间为2~4h。

37.根据本发明另一方面,还提供了一种环氧基层压板,该环氧基层压板由上述的制作方法制作而成。

38.由上述制作方法中采用的改性环氧树脂是通过bn纳米材料与氰酸酯按照一定配比对环氧树脂进行改性而得到的互穿网络体系在导热性能、耐热性方面均有所提高,改善了传统环氧覆铜板材料耐温性差的问题,从而满足5g领域应用的同时,降低产品的成本。

39.下面将结合实施例和对比例进一步说明本发明的上述环氧基层压板的制作方法。

40.实施例1

41.本实施例提供了一种环氧基层压板的制作方法,包括以下步骤:

42.步骤1:表面修饰氮化硼纳米片的制备

43.称取5g的氮化硼粉末于100mlnmp溶液中,搅拌超声处理8h,将处理后的混合溶液在8000rpm的离心机中离心,去掉下层未剥离的氮化硼粉末,收集上层混合溶液,将超支化端羟基聚苯醚分散到上层清液中,充分混合均匀,抽滤后干燥得到最终粉体。

44.步骤2:环氧基层压板的制备

45.称取适量的氰酸酯单体(扬州天启新材料,双酚a氰酸酯单体,c01mo)于100℃下加热熔融,将步骤1中的端羟基超支化聚苯醚修饰的氮化硼粉体加入上述熔融的氰酸酯中,充分混合搅拌均匀;

46.将上述的混合溶液加入环氧树脂溶液(南通星辰合成材料有限公司,型号wsr618(e51),凤凰牌,环氧当量184-195g/mol,挥发分≤1.5%)中,于100℃下充分搅拌均匀,上述表面改性的氮化硼粉体、氰酸酯单体和环氧树脂的重量比为1:1:20,当体系的粘度达到3000cp时停止加热;

47.将上述的混合溶液浸渍2116型号的玻璃纤维布制备成面密度160g/m2的半固化片,然后多层叠加于150℃下热压2h,180℃热压2h。

48.实施例2

49.本实施例提供的环氧基层压板的制作方法与实施例1的区别在于:

50.表面改性的氮化硼粉体、氰酸酯单体和环氧树脂的重量比为1:1:18。

51.实施例3

52.本实施例提供的环氧基层压板的制作方法与实施例1的区别在于:

53.表面改性的氮化硼粉体、氰酸酯单体和环氧树脂的重量比为1:1:8。

54.实施例4

55.本实施例提供的环氧基层压板的制作方法与实施例1的区别在于:

56.表面改性的氮化硼粉体、氰酸酯单体和环氧树脂的重量比为1:0.5:5。

57.实施例5

58.本实施例提供的环氧基层压板的制作方法与实施例1的区别在于:

59.表面改性的氮化硼粉体、氰酸酯单体和环氧树脂的重量比为1:1:3。

60.实施例6

61.本实施例提供的环氧基层压板的制作方法与实施例1的区别在于:

62.表面改性的氮化硼粉体、氰酸酯单体和环氧树脂的重量比为1:2:10。

63.实施例7

64.本实施例提供的环氧基层压板的制作方法与实施例1的区别在于:

65.将处理后的混合溶液在5000rpm的离心机中离心。

66.实施例8

67.本实施例提供的环氧基层压板的制作方法与实施例1的区别在于:

68.将处理后的混合溶液在3000rpm的离心机中离心。

69.实施例9

70.本实施例提供的环氧基层压板的制作方法与实施例1的区别在于:

71.端羟基超支化聚苯醚修饰的氮化硼粉体加入上述氰酸酯溶液中,充分混合搅拌均匀,将上述的混合溶液加入环氧树脂溶液中,于80℃下充分搅拌均匀。

72.实施例10

73.本实施例提供的环氧基层压板的制作方法与实施例1的区别在于:

74.端羟基超支化聚苯醚修饰的氮化硼粉体加入上述氰酸酯溶液中,充分混合搅拌均匀,将上述的混合溶液加入环氧树脂溶液中,于120℃下充分搅拌均匀。

75.实施例11

76.本实施例提供的环氧基层压板的制作方法与实施例1的区别在于:

77.端羟基超支化聚苯醚修饰的氮化硼粉体加入上述氰酸酯溶液中,充分混合搅拌均匀,将上述的混合溶液加入环氧树脂溶液中,于70℃下充分搅拌均匀。

78.实施例12

79.本实施例提供的环氧基层压板的制作方法与实施例1的区别在于:

80.将上述的混合溶液加入环氧树脂溶液中充分搅拌均匀,当体系的粘度达到2000cp时停止加热。

81.实施例13

82.本实施例提供的环氧基层压板的制作方法与实施例1的区别在于:

83.将上述的混合溶液加入环氧树脂溶液中充分搅拌均匀,当体系的粘度达到1500cp时停止加热。

84.实施例14

85.本实施例提供的环氧基层压板的制作方法与实施例1的区别在于:

86.将混合溶液浸渍2116型号的玻璃纤维布制备成面密度150g/m2的半固化片,然后多层叠加于150℃下热压4h。

87.实施例15

88.本实施例提供的环氧基层压板的制作方法与实施例1的区别在于:

89.将混合溶液浸渍2116型号的玻璃纤维布制备成面密度150g/m2的半固化片,然后多层叠加于180℃下热压2h。

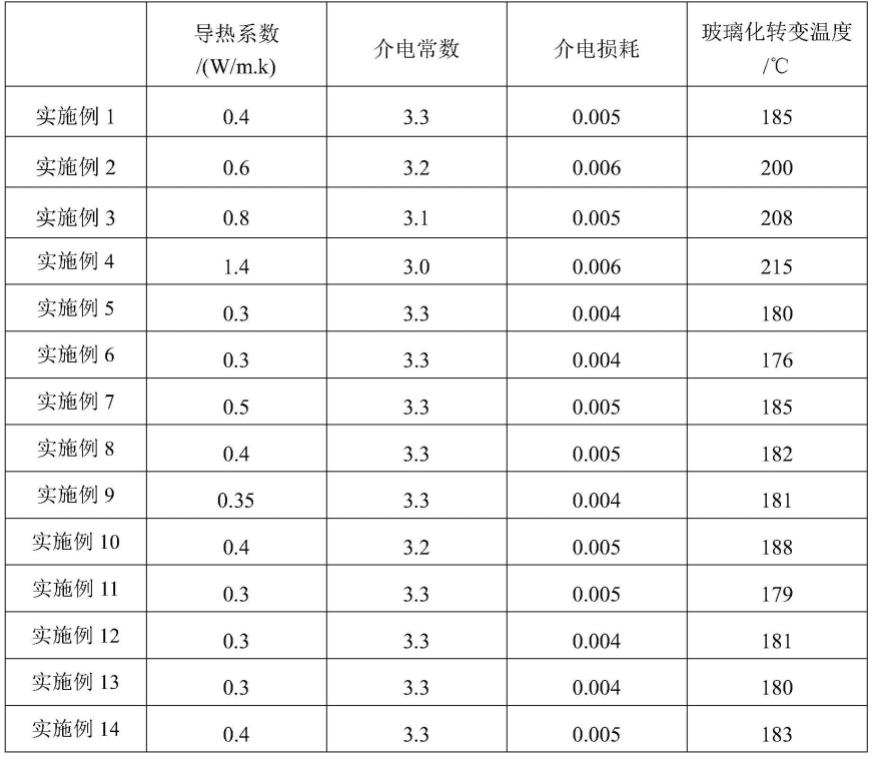

90.对上述实施例1~15中制备的层压板进行热性能和介电性能测试,测试结果如下表所示。

[0091][0092][0093]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0094]

本技术上述改性环氧树脂为氰酸酯聚合物与环氧树脂的互穿网络,是通过上述修饰后的氮化硼纳米片与氰酸酯单体按照一定配比对环氧树脂进行改性的形成的,且氮化硼导热系数较高,本技术利用氮化硼的晶格缺陷处存在的氨基和羟基采用端羟基超支化聚苯醚对其进行修饰,从而使改性环氧树脂在导热性能、耐热性方面均能够有所提高,改善了传统环氧覆铜板材料耐温性差的问题,从而满足5g领域应用的同时,降低产品的成本。

[0095]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1