一种炼糖用卧式分级化糖装置的制作方法

1.本实用新型涉白糖生产设备技术领域,特别涉及一种炼糖用卧式分级化糖装置。

背景技术:

2.普通的炼糖厂的化糖是采用卧式的搅拌器,俗称化糖槽。当原糖通过皮带输送到化糖槽后,加入70℃

‑‑

80℃的热水,在初次加温和搅拌的双重作用下,原糖逐渐被融化。而此种化糖方式只适用于小量的原糖融化,当需要生产量比较大的时候,原糖难以全部融化。采用的方式是串联2

‑‑

3个同样的化糖槽,以延长化糖距离,带来的弊端是温度逐渐下降,就需要加入蒸汽再加热。此种化糖方式虽然应用多年,但其弊端是卧式搅拌的轴头部分漏糖液比较严重,使现场环境难以改善,多个串联占用空间较大;同时在加入明汽时,电厂的锅炉用水往往加入药液,不利于制糖生产中的工艺控制。

技术实现要素:

3.本实用新型为了弥补现有技术的不足,提供了一种炼糖用卧式分级化糖装置。

4.本实用新型是通过如下技术方案实现的:

5.一种炼糖用卧式分级化糖装置,包括化糖槽,所述化糖槽的进料端安装有进料口和进水管、出料端设有出料口,所述化糖槽的内部安装有若干隔板,所述隔板与化糖槽的底壁的连接处设有料孔,所述化糖槽被隔板分隔为若干隔段。

6.所述化糖槽的出料口通过溢流管与停留槽连接,所述停留槽安装有第一出料管,所述第一出料管与回流泵连接;所述回流泵的出料口通过回流管与余热加热器的糖液进口连接;所述余热加热器的糖液出口通过回料管与化糖槽的进料端连接;所述余热加热器还设有进气口和出气口。

7.每个所述隔段内均竖直安装有通过搅拌电机驱动的搅拌桨。

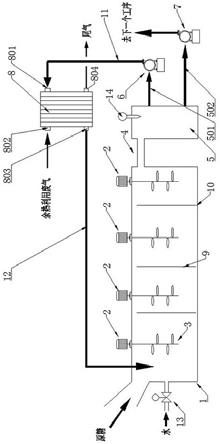

8.所述进水管安装有加水控制阀,所述停留槽安装有糖浆锤度计。

9.所述加水控制阀和糖浆锤度计分别与plc控制器电连接。

10.本实用新型具有以下有益技术效果

11.1.通过隔板将化糖槽分隔为四个相对独立的隔室,同时原来化糖槽的横向搅拌改为竖向搅拌,原糖在化糖槽内实现依次逐级融化,这样既解决了轴头漏液的问题,也节约了车间的空间,利于环境控制,实现合理逐级融化。

12.2. 化糖槽的出料口加一停留槽作为缓冲,部分融化好的糖液被回流泵送往余热加热器的内部再次加热后回流至化糖槽内,使整个槽体内的糖液温度得到保障,避免了加入明汽,节约资源,每小时可节约蒸汽3

‑‑

5吨,同时也避免了因加入蒸汽带来的工艺影响。

13.3. 糖浆锤度计与加水控制阀在plc的控制下实现联动,从而有效控制糖液的浓度。

附图说明

14.下面结合附图对本实用新型作进一步的说明。

15.附图1为本实用新型的结构示意图。

16.图中,1

‑

化糖槽,2

‑

搅拌电机,3

‑

搅拌桨,4

‑

溢流管,5

‑

停留槽,501

‑

第一出料管,502

‑

第二出料管,6

‑

回流泵,7

‑

糖化泵,8

‑

余热加热器,801

‑

糖液进口、802

‑

进气口,803

‑

糖液出口,804

‑

出气口,9

‑

隔板,10

‑

料孔,11

‑

回流管,12

‑

回料管,13

‑

加水控制阀,14

‑

糖浆锤度计。

具体实施方式

17.以下仅为本实用新型的具体实施方式,但是本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可以轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

18.本实用新型中所述的“左”、“右”、“内”、“外”等描述方向关系的词语仅为了实施例的描述方便,不视为对本实用新型的限定。所述“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。所述固定连接方式包括但不限于焊接、螺接、卡接、过盈配合、一体成型等现有技术已知的连接方式;所述若干为一个以上。

19.附图1为本实用新型的一种具体实施例。该实施例提供了一种炼糖用卧式分级化糖装置,包括化糖槽1和余热加热器8。余热加热器8包括糖液进口801、进气口802、糖液出口803和出气口804。化糖槽1截面呈矩形,其内部固定安装有三块隔板9,将整个化糖槽1从进料口至出料口依次分隔为第一化糖段、第二化糖段、第三化糖段以及第四化糖段4个隔段,每一化糖段的内部均竖直安装有搅拌桨3,通过固定安装在化糖槽1顶部的搅拌电机2进行驱动。隔板9的高度小于化糖槽1的高度,并且在隔板9与化糖槽1的底壁的连接处设有料孔10,从而使得四个化糖段相互连通。在化糖槽1的进料端即第一化糖段安装有进料口和带加水自控阀13的进水管,该进水管用于向化糖槽内添加热水。

20.化糖槽1的出料口通过溢流管4与停留槽5连接;停留槽5安装有两根出料管即第一出料管501和第二出料管502,其中第一出料管501与回流泵6的进料口连接;回流泵6的出料口通过回流管11与余热加热器8的糖液进口801连接;余热加热器8的糖液出口803通过回料管12与化糖槽1的第一化糖段连通,并且回料管12的出口与化糖槽1的进料口相对应。

21.余热加热器8的进气口802接入热的废气,出气口804与尾气处理装置连接。余热加热器8实现废气与糖液的热交换,其结构为本领域中的常用结构,不在赘述。

22.第二出料管502与糖化泵连接,将溶化好的糖浆融入下一工序,

23.停留槽5上还安装有糖浆锥度计14。

24.搅拌电机2、回流泵6、糖化泵7、加水控制阀、糖浆锤度计14分别于plc控制器电连接。

25.化糖槽1可以是单层结构也可以是中间带保温层的夹层结构。

26.通过把原来的卧式搅拌化糖槽由横向传动,改为四个独立于化糖槽上部的立式搅拌器,槽体内部相对应的分割成四个隔室,四个隔室的底端留有间隔的孔洞。当原糖进入化糖槽以后,起初加入的热水开始融化原糖,融化的糖液在填充满第一个隔室以后向第二个隔室溢流,在第一个隔室没有被充分融化的干糖则通过底部的孔洞进入下一个隔室,再次

进行融化,依次逐级融化。这样解决了轴头漏液的问题,也节约了车间的空间,利于环境控制,实现合理逐级融化。

27.在化糖槽1的出料口加一停留槽作为缓冲,部分融化好的糖液被回流泵6送往余热加热器8的内部(余热加热器的热源是车间的乏汽),把已经加热融化的糖液再次加热到90℃以上。加热完以后的糖液以一定的速度又回流到化糖槽的进料口处,在较高的流速下,经再次加热糖液和原糖自然形成了内部的涡流,也等同于搅拌器的作用,使整个槽体内的糖液温度得到保障。这样就避免了加入明汽,节约资源,每小时可节约蒸汽3

‑‑

5吨,同时也避免了因加入蒸汽带来的工艺影响。

28.最终达到一定浓度的糖浆被送往下一个工序进行加工,该浓度可以根据实际的生产需求进行设定。此处浓度控制采用进口浓度测量仪即糖浆锤度计,实现在线自动检测。自动采集到的数据,传输到plc中,plc控制加水控制阀,当浓度高时,自动控制加水控制阀开度加大。增加进水量;相反的浓度低时,又给加水控制阀开度减小的信号,较少水量,使浓度逐渐升高,到达理想的浓度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1