一种基于电渗析脱盐技术的乙二醇再生与回收系统的制作方法

1.本实用新型涉及一种基于电渗析脱盐技术的乙二醇再生与回收系统,属于油气开采技术领域,应用于海上油气田和未来天然气水合物开采。

背景技术:

2.考虑经济、环保和安全等方面因素,目前海上油气田开采和未来天然气水合物开采过程中,普遍采用乙二醇脱水、脱盐处理,达到标准后循环利用。

3.传统海上乙二醇再生与回收(mru)系统主要采用分流脱盐工艺,包含预处理单元、再生单元和脱盐单元三个处理单元。工作过程如下:

4.乙二醇富液经过预处理单元,除去液/气态烃、酸性气体如co2;加入na2co3和naoh溶液,与乙二醇富液中的二价盐(ca

2+

、mg

2+

)发生化学反应,生成caco3和mgoh2等不溶性二价盐,不溶性二价盐颗粒通过颗粒过滤器进行分离,制成盐饼并定期运到陆地上。

5.经过预处理后的乙二醇富液导入再生单元蒸馏塔。在蒸馏塔内乙二醇富液不断被加热到水的沸点以上温度,水蒸发变成水蒸气。水蒸气被引入冷凝器凝结冷却,冷却后的凝水进入平台生产水系统。蒸馏塔内的乙二醇富液中的水被蒸发后,乙二醇浓度提高,达到要求,形成乙二醇贫液并导出。

6.经过再生单元脱水后的乙二醇贫液一部分被导入脱盐蒸馏塔,继续加热到乙二醇沸点以上温度,乙二醇和少量水形成混合蒸汽,混合蒸汽引入冷凝器凝结冷却,并与另一部分未蒸发处理的乙二醇贫液混合,达到生产指标要求,泵入储存舱循环使用。在蒸馏塔内,随着乙二醇和水的连续不断蒸发,塔底部的一价盐浓度逐渐提高,开始结晶。将结晶物导入离心分离机,分离结晶物中残存的乙二醇和水,并回注到蒸馏塔中;导出分离后的一价盐晶体,并暂存在平台上,定期运回陆上处理。

7.现有的系统工艺有如下局限性:

8.1.冷热负荷高

9.现有工艺系统的再生单元和脱盐单元均消耗大量的冷/热能,加热水和乙二醇蒸发并冷凝,实现水与乙二醇、乙二醇与盐的分离。

10.2.需要不断补充碱并将生成的一价盐二价盐送至陆地处理

11.预处理过程需加入碱以使二价盐沉淀过滤去除,脱盐过程又会产生一部分一价盐结晶,因此需要不断加入碱和生成盐,需要在平台与陆地之间经常运输固体盐和固体碱,以维持平台的正常运行,对于独立海上平台的实际应用具有一定的局限性。

12.3.设备庞大、复杂操作难度大。

技术实现要素:

13.为解决上述现有技术缺陷,本实用新型引入乙二醇电渗析脱一价盐技术、乙二醇双效蒸发脱水技术、辅助系统自循环盐平衡技术。开发一种基于电渗析脱盐、双效蒸发技术的海上天然气水合物开采乙二醇再生与回收系统,具有能耗低,经济性好的优点。

14.为达到上述目的,本实用新型的技术方案是:一种基于电渗析脱盐技术的乙二醇再生与回收系统,包括预处理单元、电渗析单元、双效蒸发单元、辅助系统、真空单元;其特征是:预处理单元一端连接入口管路,通过管路、与平台连接,与电渗析单元通过管路连接,与辅助系统之间通过管路连接,与真空单元之间通过管路连接;电渗析单元通过管路与平台连接,通过管路与双效蒸发单元连接;双效蒸发单元一端连接管路,通过管路与真空单元连接,通过管路与辅助系统连接;辅助系统通过管路与平台连接;真空单元通过管路与平台连接;

15.所述预处理单元包括三相闪蒸分离罐、配碱缓冲罐、二价盐预涂敷过滤装置、珍珠岩配料罐、ph调节罐、进料加热器、乙二醇富液输送泵、预涂输送泵、乙二醇富液增压泵;各部分间通过对应管路连接;其功能是:三相闪蒸过程、加碱化学注入过程和加酸ph回调过程;

16.所述电渗析单元采用特种电渗析器,6组并联,每组3台串联,各电渗析器间通过对应的管路连接;电渗析器包括:淡化室、浓缩室等;

17.所述双效蒸发单元采用双效连续精馏工艺,2组双效脱水单元并联工作,包括:一效回收塔、二效回收塔、一效蒸发闪蒸罐、废气闪蒸罐、回收淡水接收罐、一级进料预热器、二级进料预热器、一效回收塔再沸器、二效回收塔再沸器、回收淡水冷凝器、乙二醇贫液冷却器、一效回收塔循环泵、高温回收淡水输送泵、二效回收塔循环泵、乙二醇贫液输送泵、回收淡水输送泵,各部分间通过对应的管路连接;

18.所述辅助系统包括回收淡水缓冲罐、盐酸缓冲罐、氢氧化钠溶液缓冲罐、碳酸钠/氢氧化钠缓冲罐、一价盐溶解罐、二价盐溶解罐、混碱反应罐、碱液浓缩罐、双极膜电渗析器、碱液蒸发水冷凝器、浓缩碱液输送泵、碱液输送泵,各部分间通过对应的管路连接;

19.所述真空单元主要包括真空泵系统和含烃废气冷凝回收系统,由真空缓冲罐、尾气冷凝器、真空机组、尾气分相罐组成。

20.由于采用以上技术方案,使本实用新型具有以下优点和效果:

21.1、能耗低、环保

22.传统精馏脱盐需要将溶液加热到沸点温度以上,消耗大量能源。本系统方案在常温下进行脱盐,大大减少能源消耗,降低温室气体排放,环境友好。

23.采用双效蒸发脱水方案技术,虽然出投资略有增加,但可降低大约50%的能耗,操作灵活,运行经济性较好,而且环保。

24.2、采用盐平衡技术,实现自循环盐平衡

25.二价盐去除过程中加入碳酸钠和氢氧化钠,形成二价盐沉淀和氯化钠,反应形成的氯化钠通过双极膜电渗析产生盐酸后,与二价盐沉淀反应可以恢复二价盐原形态排海,同时双极膜电渗析产生氢氧化钠溶液,与二价盐沉淀反应生成的二氧化碳反应生成碳酸钠和氢氧化钠混合碱液,循环利用,实现自循环盐平衡。显著减少陆地与平台之间的酸碱试剂和二价盐滤饼运输,提高平台运行的独立性。

26.3、系统体积略小、布置灵活

27.系统方案重量轻,占用空间小。电渗析器可平铺布置,也可上下布置。布置安装适应性好。

28.4、系统方案能耗少,运行成本低,具有良好的经济性。

附图说明

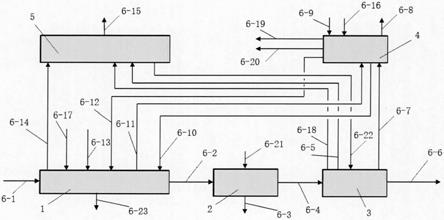

29.图1为本实用新型总体结构示意图;

30.图2为本实用新型预处理单元结构示意图;

31.图3为本实用新型电渗析单元结构示意图;

32.图4为本实用新型电渗析单元工作原理图;

33.图5为本实用新型双效蒸发脱水单元结构示意图;

34.图6为本实用新型辅助系统结构示意图;

35.图7为本实用新型真空单元结构示意图;

具体实施方式

36.以下结合附图对本实用新型进行进一步详细说明:

37.所述一种基于电渗析脱盐技术的乙二醇再生与回收系统如图1所示,包括预处理单元1、电渗析单元2、双效蒸发单元3、辅助系统4、真空单元5;其特征是:预处理单元1一端通过第一管路6-1与平台连接,通过第十三管路6-13、第十七管路6-17、第二十三管路6-23 与平台连接,与电渗析单元2通过第二管路6-2连接,与辅助系统4之间通过第十管路6-10、第十一管路6-11、第十二管路6-12连接,与真空单元5之间通过第十四管路6-14连接;电渗析单元2通过第二十一管路6-21、第三管路6-3与平台连接,通过第四管路6-4与双效蒸发单元3连接;双效蒸发单元3一端连接第六管路6-6,通过第五管路6-5、第十八管路6-18、第二十二管路6-22与真空单元5连接,通过第七管路6-7与辅助系统4连接;辅助系统4通过第八管路6-8、第九管路6-9、第十六管路6-16、第十九管路6-19、第二十管路6-20与平台连接;真空单元5通过第十五管路6-15与平台连接;

38.所述预处理单元1如图2所示,包括三相闪蒸分离罐v01、配碱缓冲罐v02、第一二价盐预涂敷过滤装置v03a、第二二价盐预涂敷过滤装置v03b、珍珠岩配料罐v04、ph调节罐v05、进料加热器e01、乙二醇富液输送泵p01、预涂输送泵p02、乙二醇富液增压泵p03;各部分间通过对应管路连接;其功能是:三相闪蒸过程、加碱化学注入过程和加酸ph回调过程;

39.所述电渗析单元2如图3、4所示,采用特种电渗析器:第一特种电渗析器x01、第二特种电渗析器x02、第三特种电渗析器x03,6组并联,每组3台串联,各特种电渗析器间通过对应的管路连接;特种电渗析器包括:淡化室7、浓缩室8等;

40.所述双效蒸发单元3如图5所示,采用双效连续精馏工艺,2组双效脱水单元并联工作,包括:第一效回收塔t01、第二效回收塔t02、第一效蒸发闪蒸罐v06、废气闪蒸罐v07、回收淡水接收罐v08、第一级进料预热器e02、第二级进料预热器e03、第一效回收塔再沸器e04、第二效回收塔再沸器e05、回收淡水冷凝器e06、乙二醇贫液冷却器e07、第一效回收塔循环泵p04、高温回收淡水输送泵p05、第二效回收塔循环泵p06、乙二醇贫液输送泵p07、常温回收淡水输送泵p08,各部分间通过对应的管路连接;

41.所述辅助系统4如图6所示,包括回收淡水缓冲罐v12、盐酸缓冲罐v13、氢氧化钠溶液缓冲罐v14、碳酸钠/氢氧化钠缓冲罐v15、一价盐溶解罐v16、二价盐溶解罐v17、混碱反应罐v18、碱液浓缩罐v19、双极膜电渗析器m02、碱液蒸发水冷凝器e14、浓缩碱液输送泵p14、碱液输送泵p15,各部分间通过对应的管路连接;

42.所述真空单元5如图7所示,主要包括真空泵系统和含烃废气冷凝回收系统,由真

空缓冲罐v20、尾气冷凝器e15、真空机组m04、尾气分相罐v21组成。

43.其工作过程是:

44.1、预处理单元1的工作过程如图2所示:

45.乙二醇富液三相分离过程:乙二醇富液通过第一管路6-1进入预处理单元1,经过进料加热器e01加热后进入三相闪蒸分离罐v01,三相闪蒸分离罐v01内装填分相填料内件,经过分相后气相通过第十四管路6-14外排至真空单元5,通过第十五管路6-15排出燃烧处理,油相富含烃类通过第二十三管路6-23排至平台;乙二醇富液(水相)自三相闪蒸分离罐v01导出,后连续加入碳酸钠和氢氧化钠碱液,在配碱缓冲罐v02中搅拌反应生成二价盐沉淀(caco3、 feco3、mg(oh)2),通过乙二醇富液输送泵p01加压后经过第一二价盐预涂敷过滤装置v03a、第二二价盐预涂敷过滤装置v03b进行过滤,过滤装置中的二价盐滤饼经氮气反吹后通过第十一管路6-11送往辅助系统4;脱除二价盐后的乙二醇富液通过第十三管路6-13连续加入稀盐酸并在ph调节罐v05中搅拌均匀,调节ph为8左右后,通过乙二醇富液增压泵p03经第二管路6-2送往电渗析单元2;

46.第一二价盐预涂敷过滤装置v03a、第二二价盐预涂敷过滤装置v03b再生过程:第一二价盐预涂敷过滤装置v03a、第二二价盐预涂敷过滤装置v03b交替工作,程序控制,自动切换。珍珠岩在珍珠岩配料罐v04中搅拌均匀,通过预涂输送泵p02在配料罐v04和第一二价盐预涂敷过滤装置v03a、第二二价盐预涂敷过滤装置v03b之间循环,实现预涂敷层再生;

47.2、电渗析单元2的工作过程如图3、图4所示:

48.经预处理单元1处理后的高含盐乙二醇富液经第二管路6-2进入电渗析单元2的淡化室 7,海水自平台经第二十一管路6-21进入电渗析单元2的浓缩室8,各级电渗析器的淡化室7、浓缩室8由对应管路顺序连接,电渗析单元2末端得到低含盐乙二醇富液通过第四管路6-4 进入双效蒸发单元3,浓海水则通过第三管路6-3直接排海;

49.3、双效蒸发单元3的工作过程如图5所示:

50.来自电渗析单元2的低含盐乙二醇富液先后经过第一级进料预热器e02和第二级进料预热器e03预热后,进入第一效回收塔t01,第一效回收塔循环泵p04自回收塔底部泵出乙二醇富液,输送至以水蒸气为热源的第一效回收塔再沸器e04,形成加热循环。脱除部分水后的乙二醇富液进入第二效回收塔t02;

51.第二效回收塔再沸器e05以第一效回收塔脱t01蒸发的水蒸气为热源,通过第二效回收塔循环泵p06,建立加热循环;在第二效回收塔t02内,进一步脱除部分水,脱水后的乙二醇贫液达到工艺要求,通过乙二醇贫液输送泵p07,经过乙二醇贫液冷却器e07冷却后经第六管路6-6输往平台上的乙二醇贫液罐待用;乙二醇贫液冷却器e07采用海水冷却;

52.第一效回收塔t01产生的水蒸气首先通过第二效回收塔再沸器e05进行冷凝换热,进入第一效蒸发闪蒸罐v06,取出残留轻烃,通过第十八管路6-18排空至真空单元5,然后进一步降压进入废气闪蒸罐v07;废气闪蒸罐v07中的高温淡水通过高温回收淡水输送泵p05,送至第一级进料预热器e02,对低含盐乙二醇富液进行预热,最后通过回收淡水接收罐v08,进行收集回收利用;

53.第二效回收塔t02产生的水蒸气与废气闪蒸罐v07产生的水蒸气经过冷凝器e06凝结成水后进入回收淡水接收罐v08,进行收集回收利用;

54.废气闪蒸罐v07和回收淡水接收罐v08通过第五管路6-5连接至真空单元5,形成真

空度;

55.双效回收塔脱除的水收集后由常温回收淡水输送泵p08加压,通过第七管路6-7进入辅助系统4;

56.4、辅助系统4的工作过程如图6所示:

57.自双效蒸发单元3的淡水通过第七管路6-7进入回收淡水缓冲罐v12,少量作为双效连续精馏的回流进入辅助系统4的氯化钠溶解罐v16,大量富裕淡水通过辅助系统4的第八管路6-8排至平台作为生产水使用或排海;

58.氯化钠晶体通过第九管路6-9导入一价盐溶解罐v16;在一价盐溶解罐v16中,外补的氯化钠晶体颗粒加定量生产水后使得形成一定浓度的氯化钠溶液,送往双极膜电渗析器m02;

59.双极膜电渗析过程:将一定浓度的氯化钠溶液进行离子重组,形成一定浓度的盐酸溶液和氢氧化钠溶液;盐酸溶液导入盐酸缓冲罐v13,一部分进入二价盐溶解罐v17,剩余部分通过第十九管路6-19进入平台上的盐酸存储罐;氢氧化钠溶液导入碱液浓缩罐v19,经蒸发浓缩后通过混碱输送泵p15送至氢氧化钠溶液缓冲罐v14,一部分进入混碱反应罐v18,用于制碱,剩余部分通过第二十管路6-20进入平台上的氢氧化钠溶液存储罐;在碱液浓缩罐v19内氢氧化钠溶液蒸发的水蒸气经碱液蒸发水冷凝器e14冷却凝结后,与回收淡水缓冲罐v12富裕淡水混合后通过第八管路6-8排至平台作为生产水使用或排海;

60.来自预处理单元1的二价盐滤饼(caco3、mg(oh)2)通过第十一管路6-11导入二价盐溶解罐v17与来自盐酸缓冲罐v13的盐酸溶液在罐内发生反应,生成可溶解二价盐(cacl2、mgcl2)、二氧化碳(co2)和水(h2o),其中二氧化碳(co2)气体送往混碱反应罐v18,用于制碱。不足二氧化碳(co2)通过第十六管路6-16补充;

61.二价盐溶解罐v17内发生反应后的二价盐溶液中含有少量珍珠岩,经过离心过滤后,二价盐溶液与碱液浓缩罐v19蒸发冷凝后的水混合后通过第八管路6-8排至平台作为生产水使用或排海,珍珠岩通过第十管路6-10返回预处理单元1循环使用。

62.来自氢氧化钠溶液缓冲罐v14的氢氧化钠溶液在混碱反应罐v18内与二氧化碳进行反应,部分反应生成碳酸钠,加热蒸发调节碳酸钠和氢氧化钠碱浓度,通过浓缩碱液输送泵p14泵入缓冲罐v15,然后通过第十二管路6-12送往预处理单元1回用。

63.5、真空单元5的工作过程如图7所示:

64.预处理单元1、双效蒸发单元3均需要通过真空系统5维持一定的真空度;预处理单元1、双效蒸发单元3会不断产生含烃不凝气,预处理单元1通过第十四管路6-14、双效蒸发单元 3通过第五管路6-5连接至真空总管、真空缓冲罐v20后,经过真空机组m04加压,出口变为微正压,与通过第十八管路6-18来自双效蒸发单元3的排空气体混合后送至尾气冷凝器 e15,冷凝至一定温度后进入尾气分相罐v21;在尾气分相罐v21内,实现气液分离,回收其中的水和乙二醇,通过第二十二管路6-22送回至双效蒸发单元3的废气闪蒸罐v07,含烃不凝气通过第十五管路6-15排出燃烧处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1