超吸收性聚合物及其制备方法与流程

1.相关申请的交叉引用

2.本技术基于并要求分别于2019年9月18日和2020年9月15日提交的韩国专利申请第10

‑

2019

‑

0114794号和第10

‑

2020

‑

0118535号的优先权,其公开内容在此通过引用整体并入本文。

3.本发明涉及超吸收性聚合物及其制备方法。更特别地,本发明涉及具有优异的基本吸收性能例如保水容量同时具有改善的再润湿特性和液体渗透率的超吸收性聚合物及其制备方法。

背景技术:

4.超吸收性聚合物(super absorbent polymer,sap)是能够吸收其自身重量的500倍至1000倍水分的合成聚合物材料。不同的制造商将其命名为不同的名称,例如sam(super absorbency material,超吸收性材料)、agm(absorbent gel material,吸收性凝胶材料)等。自这样的超吸收性聚合物开始实际应用于卫生产品以来,现在它们不仅广泛地用于卫生产品例如儿童用一次性尿布、卫生巾等,而且还广泛地用于园艺用保水土壤产品、土木工程和建筑用止水材料、育苗用片材、食品流通领域用保鲜剂、泥敷剂用材料等。

5.在大多数情况下,这些超吸收性聚合物广泛用于卫生材料(例如尿布、卫生巾等)的领域。对于这些应用,需要超吸收性聚合物表现出对于水等的高吸收率,并且即使在外部压力下也不释放所吸收的水。此外,需要超吸收性聚合物即使在因吸收水而体积膨胀(溶胀)的状态下也很好地保持形状,并且表现出优异的液体渗透率。

6.此外,由使用者的重量引起的压力可能施加至卫生材料例如尿布、卫生巾等。特别地,当液体被卫生材料例如尿布、卫生巾等中使用的超吸收性聚合物吸收,然后由使用者的重量引起的压力施加于此时,可能发生其中吸收到超吸收性聚合物中的一些液体再次渗出的再润湿现象以及漏尿现象。

7.因此,已经进行了各种尝试来抑制这样的再润湿现象。然而,还未提出能够有效地抑制再润湿现象的具体方法。

技术实现要素:

8.技术问题

9.为了解决现有技术的以上问题,提供了能够抑制再润湿现象和漏尿现象的超吸收性聚合物及其制备方法。

10.技术方案

11.为了实现以上目的,根据本发明的一个方面,提供了制备超吸收性聚合物的方法,所述方法包括以下步骤:

12.制备其中具有至少部分被中和的酸性基团的基于丙烯酸的单体和内交联剂在聚羧酸钠表面活性剂的存在下交联的基础树脂;以及

13.在表面交联剂的存在下加热所述基础树脂以进行所述基础树脂的表面改性,

14.其中内交联剂包含环氧当量重量为100g/当量或更大至小于130g/当量的第一环氧交联剂和环氧当量重量为130g/当量或更大的第二环氧交联剂。

15.此外,根据本发明的另一方面,提供了超吸收性聚合物,所述超吸收性聚合物包含:

16.基础树脂,所述基础树脂包含其中具有至少部分被中和的酸性基团的基于丙烯酸的单体在聚羧酸钠表面活性剂和内交联剂的存在下交联的交联聚合物,所述内交联剂包含环氧当量重量为100g/当量或更大至小于130g/当量的第一环氧交联剂和环氧当量重量为130g/当量或更大的第二环氧交联剂;和

17.表面交联层,所述表面交联层形成在所述基础树脂的颗粒表面上并且通过使所述交联聚合物经由表面交联剂进一步交联而制备。

18.发明效果

19.根据本发明的超吸收性聚合物及其制备方法,提供了具有优异的基本吸收特性同时抑制再润湿现象和漏尿现象的超吸收性聚合物。

具体实施方式

20.虽然本发明易于进行各种修改和替代形式,但是如下将详细地说明和描述具体实施方案。然而,应理解,描述并不旨在将本发明限制于所公开的特定形式,而是相反地,目的在于涵盖落入本发明的精神和范围内的所有修改方案、等同方案和替代方案。

21.在下文中,将详细地描述根据本发明的一个实施方案的制备超吸收性聚合物的方法。

22.根据本发明的一个实施方案的制备超吸收性聚合物的方法可以包括以下步骤:

23.制备其中具有至少部分被中和的酸性基团的基于丙烯酸的单体和内交联剂在聚羧酸钠表面活性剂的存在下交联的基础树脂;以及

24.在表面交联剂的存在下加热所述基础树脂以进行所述基础树脂的表面改性,

25.其中内交联剂包含环氧当量重量为100g/当量或更大至小于130g/当量的第一环氧交联剂和环氧当量重量为130g/当量或更大的第二环氧交联剂。

26.在本发明的说明书中,“基础树脂”或“基础树脂粉末”意指通过使水溶性烯键式不饱和单体聚合,随后进行干燥和粉碎而获得的呈颗粒或粉末形式的聚合物。其是指处于其中未进行下述的表面改性或表面交联步骤的状态的聚合物。

27.通过基于丙烯酸的单体的聚合反应获得的含水的凝胶聚合物经历干燥、粉碎、尺寸分选、表面交联等,并作为粉末状超吸收性聚合物产品而销售。

28.近年来,不仅超吸收性聚合物的吸收特性例如吸收率和液体渗透率,而且在实际使用尿布的情况下如何可以保持表面的干燥性可以是用于评估尿布特性的重要量度。

29.发现通过根据本发明的一个实施方案的制备方法获得的超吸收性聚合物在吸收特性例如保水容量、压力下吸收率和液体渗透率方面是优异的,即使在被水或盐水溶胀之后也可以保持干燥状态,并且可以有效地防止其中吸收到超吸收性聚合物中的尿液再次渗出的再润湿现象和漏尿现象,从而完成本发明。

30.在本发明的制备超吸收性聚合物的方法中,首先制备作为超吸收性聚合物的原料

的包含具有至少部分被中和的酸性基团的基于丙烯酸的单体、内交联剂和聚合引发剂的单体组合物并使其聚合以获得含水的凝胶聚合物,然后对含水的凝胶聚合物进行干燥、粉碎和尺寸分选以制备基础树脂。

31.这将在下面更详细地描述。

32.作为超吸收性聚合物的原料的单体组合物包含具有至少部分被中和的酸性基团的基于丙烯酸的单体和聚合引发剂。

33.基于丙烯酸的单体为由以下化学式1表示的化合物:

34.[化学式1]

[0035]

r1‑

coom1[0036]

在化学式1中,

[0037]

r1为具有不饱和键的c2至c5烃基,以及

[0038]

m1为氢原子、一价金属或二价金属、铵基、或者有机胺盐。

[0039]

优选地,基于丙烯酸的单体包括选自以下的一者或更多者:丙烯酸,甲基丙烯酸,以及其一价金属盐、二价金属盐、铵盐和有机胺盐。

[0040]

在本文中,基于丙烯酸的单体可以为具有至少部分被中和的酸性基团的那些。优选地,单体可以为用碱性物质例如氢氧化钠、氢氧化钾、氢氧化铵等部分中和的那些。在这方面,基于丙烯酸的单体的中和度可以为40mol%至95mol%、40mol%至80mol%、或45mol%至75mol%。可以根据最终的物理特性来改变中和度。过高的中和度导致经中和的单体沉淀,并因此可能不容易发生聚合,然而过低的中和度不仅使聚合物的吸收率大大劣化,而且赋予聚合物以难以处理的特性,例如弹性橡胶的特性。

[0041]

相对于包含超吸收性聚合物的原料和溶剂的单体组合物,基于丙烯酸的单体的浓度可以为约20重量%至约60重量%,优选为约40重量%至约50重量%,并且可以考虑聚合时间、反应条件等适当地控制。然而,当单体的浓度过低时,超吸收性聚合物的产率可能变低并且经济效益可能降低。相反地,当单体的浓度过高时,则存在部分单体沉淀或者在粉碎聚合的含水的凝胶聚合物时粉碎效率降低的工艺问题,并且超吸收性聚合物的物理特性可能劣化。

[0042]

在本发明的制备超吸收性聚合物的方法中,聚合时使用的聚合引发剂没有特别限制,只要其通常用于制备超吸收性聚合物即可。

[0043]

具体地,根据聚合方法,聚合引发剂可以为热聚合引发剂或者通过uv辐射的光聚合引发剂。然而,即使在光聚合方法的情况下,也可以通过uv照射等产生一定量的热,并且在放热聚合反应的情况下也产生一定量的热,因此,还可以包含热聚合引发剂。

[0044]

作为光聚合引发剂,可以使用能够通过光例如uv形成自由基的化合物而在构成方面没有限制。

[0045]

例如,可以使用选自以下的一者或更多者作为光聚合引发剂:安息香醚、二烷基苯乙酮、羟基烷基酮、乙醛酸苯酯、苄基二甲基缩酮、酰基膦和α

‑

氨基酮。同时,作为酰基膦的具体实例,可以使用市售的lucirin tpo,即2,4,6

‑

三甲基

‑

苯甲酰基

‑

三甲基氧化膦。更多不同的光聚合引发剂充分公开于由reinhold schwalm著写的

‘

uv coatings:basics,recent developments and new application(elsevier 2007)’第115页中,然而,它们不限于上述实例。

[0046]

相对于单体组合物,光聚合引发剂可以以约0.01重量%至约1.0重量%的量包含在内。如果光聚合引发剂的浓度太低,则聚合速率可能变低。如果光聚合引发剂的浓度太高,则超吸收性聚合物的分子量可能变低并且其物理特性可能不均匀。

[0047]

此外,可以使用选自以下的一者或更多者作为热聚合引发剂:基于过硫酸盐的引发剂、基于偶氮的引发剂、过氧化氢和抗坏血酸。基于过硫酸盐的引发剂的具体实例可以包括过硫酸钠(na2s2o8)、过硫酸钾(k2s2o8)、过硫酸铵((nh4)2s2o8)等。基于偶氮的引发剂的实例可以包括2,2

‑

偶氮双(2

‑

脒基丙烷)二盐酸盐、2,2

‑

偶氮双

‑

(n,n

‑

二亚甲基)异丁脒二盐酸盐、2

‑

(氨基甲酰基偶氮)异丁腈、2,2

‑

偶氮双(2

‑

[2

‑

咪唑啉

‑2‑

基]丙烷)二盐酸盐、4,4

‑

偶氮双

‑

(4

‑

氰基戊酸)等。更多不同的热聚合引发剂充分公开于由odian著写的

‘

principle of polymerization(wiley,1981)’第203页中,然而,它们不限于上述实例。

[0048]

根据本发明的一个示例性实施方案,单体组合物包含聚羧酸钠表面活性剂和两种具有不同的环氧当量重量的内交联剂。

[0049]

将聚羧酸钠表面活性剂添加至单体组合物以使在中和或聚合期间在单体组合物中自然产生的气泡分散和稳定,并且表现出在超吸收性聚合物内部形成互穿网络(inter

‑

penetrating network,ipn)结构的效果。因此,当使用聚羧酸钠表面活性剂时,可以在超吸收性聚合物的表面上形成大量的孔,并且可以显著改善吸收速率和吸收率而不使再润湿特性劣化。

[0050]

为了确保以上效果,相对于100重量份基于丙烯酸的单体,聚羧酸钠表面活性剂优选以0.01重量份至1重量份、或0.1重量份至0.5重量份的量包含在内。如果相对于100重量份基于丙烯酸的单体,表面活性剂的量小于0.01重量份,则可能不能确保上述效果。如果表面活性剂的量超过1重量份,则超吸收性聚合物的吸收特性可能劣化,或者存在表面张力降低或超吸收性聚合物变色的问题。

[0051]

此外,为了确保上述效果,聚羧酸钠表面活性剂可以优选具有1.07g/ml至1.13g/ml的密度和在500g/mol至1,000,000g/mol的范围内的重均分子量。重均分子量可以通过凝胶渗透色谱法(gpc)来测量。

[0052]

具体地,聚羧酸钠表面活性剂可以为通过使选自以下的一种或更多种单体共聚而获得的共聚物:亲水性单体,例如基于(甲基)丙烯酸的单体、基于(甲基)丙烯酸酯的单体、和基于烷氧基聚亚烷基二醇单(甲基)丙烯酸酯的单体。

[0053]

基于(甲基)丙烯酸的单体可以为例如选自以下的一种或更多种单体:丙烯酸,甲基丙烯酸,以及其一价金属盐、其二价金属盐、其铵盐和其有机胺盐。

[0054]

基于(甲基)丙烯酸酯的单体可以为例如选自以下的一种或更多种单体:甲基丙烯酸2

‑

羟基乙酯,甲基丙烯酸羟基丙酯,丙烯酸羟基乙酯,丙烯酸羟基丙酯,以及其一价金属盐、其二价金属盐、其铵盐和其有机胺盐。

[0055]

基于烷氧基聚亚烷基二醇单(甲基)丙烯酸酯的单体可以为例如选自以下的一种或更多种单体:甲氧基聚乙二醇单(甲基)丙烯酸酯、甲氧基聚丙二醇单(甲基)丙烯酸酯、甲氧基聚丁二醇单(甲基)丙烯酸酯、甲氧基聚乙二醇聚丙二醇单(甲基)丙烯酸酯、甲氧基聚乙二醇聚丁二醇单(甲基)丙烯酸酯、甲氧基聚丙二醇聚丁二醇单(甲基)丙烯酸酯、甲氧基聚乙二醇聚丙二醇聚丁二醇单(甲基)丙烯酸酯、乙氧基聚乙二醇单(甲基)丙烯酸酯、乙氧基聚丙二醇单(甲基)丙烯酸酯、乙氧基聚丁二醇单(甲基)丙烯酸酯、乙氧基聚乙二醇聚丙

二醇单(甲基)丙烯酸酯、乙氧基聚乙二醇聚丁二醇单(甲基)丙烯酸酯、乙氧基聚丙二醇聚丁二醇单(甲基)丙烯酸酯和乙氧基聚乙二醇聚丙二醇聚丁二醇单(甲基)丙烯酸酯。

[0056]

具体地,聚羧酸钠表面活性剂可以优选为甲氧基聚乙二醇单(甲基)丙烯酸酯和甲基丙烯酸的共聚物,但不限于此。

[0057]

内交联剂用于使基于丙烯酸的单体的聚合的聚合物的内部交联,并且区别于用于使聚合物的表面交联的表面交联剂。

[0058]

在本发明中,可以包含基于环氧基的交联剂作为内交联剂,并且同时使用环氧当量重量为100g/当量或更大至小于130g/当量的第一环氧交联剂和环氧当量重量为130g/当量或更大的第二环氧交联剂。

[0059]

如所述,当同时使用具有不同的环氧当量重量的内交联剂时,两种交联剂形成不同的网络结构,因此与使用单一交联剂相比,可以大大改善超吸收性聚合物的液体渗透率和再润湿特性。特别地,当在上述聚羧酸钠表面活性剂的存在下使用两种基于环氧基的交联剂进行交联反应时,由于聚羧酸钠表面活性剂,在超吸收性聚合物内部另外形成互穿网络(ipn)结构,因此可以获得在保持优异的离心保留容量的同时改善再润湿特性和初始吸收速率的效果。

[0060]

换言之,由于两种交联剂化学键合至聚合物的主链,因此交联聚合物网络的各部分表现出不同的柔性,因此,当所生产的超吸收性聚合物吸收水时,抵抗外部压力的凝胶收缩程度和水的流动特性可以变化。由于该结构,因此超吸收性聚合物可以表现出改善的再润湿特性和液体渗透率。

[0061]

在本发明的制备超吸收性聚合物的方法中,可以仅使用第一环氧交联剂和第二环氧交联剂作为内交联剂,或者除第一环氧交联剂和第二环氧交联剂之外,还可以使用通常使用的内交联剂。然而,为了确保改善超吸收性聚合物的液体渗透率和再润湿特性的效果,更优选仅使用第一环氧交联剂和第二环氧交联剂。

[0062]

作为第一环氧内交联剂和第二环氧内交联剂,可以使用具有两个或更多个能够与基于丙烯酸的单体的羧酸和羧酸酯反应的环氧官能团的交联剂。

[0063]

第一环氧交联剂可以用于使通过使基于丙烯酸的单体聚合而获得的聚合物整体内交联,并且可以使用这样的环氧交联剂:其具有100g/当量或更大、或者110g/当量或更大,且小于130g/当量、或者为125g/当量或更小的环氧当量重量,并且在分子中具有两个或更多个,优选具有两个环氧官能团。当第一环氧交联剂的环氧当量重量小于100g/当量时,存在交联聚合物网络的柔性可能降低并且超吸收性聚合物的吸收率可能降低的问题。相反地,当第一环氧交联剂具有130g/当量或更大的高环氧当量重量时,存在可能无法形成均匀的交联结构的问题。

[0064]

具体地,第一环氧交联剂可以为乙二醇二缩水甘油醚、二甘醇二缩水甘油醚、或其组合,并且优选乙二醇二缩水甘油醚。

[0065]

优选地,第一环氧交联剂可以为环氧当量重量为110g/当量至125g/当量的乙二醇二缩水甘油醚或二甘醇二缩水甘油醚。

[0066]

作为第二环氧交联剂,可以使用具有比第一环氧交联剂更高的环氧当量重量的环氧交联剂以获得双交联效果。具体地,可以使用环氧当量重量为130g/当量或更大、150g/当量或更大、或者180g/当量或更大,且400g/当量或更小、或者380g/当量更小的环氧交联剂。

当第二环氧交联剂的环氧当量重量太高时,交联链的长度可能太长,导致凝胶强度的问题,因此优选满足以上范围。

[0067]

作为第二环氧交联剂,可以适当地使用双官能环氧交联剂。具体地,可以使用具有3至15个乙二醇(

‑

ch2ch

‑2o

‑

)重复单元的聚(乙二醇)二缩水甘油醚中的一者或更多者。优选地,第二环氧交联剂可以为具有4至13个乙二醇重复单元的聚(乙二醇)二缩水甘油醚。优选地,第二环氧交联剂可以为具有180g/当量至380g/当量的环氧当量重量并且具有4至13个乙二醇重复单元的聚(乙二醇)二缩水甘油醚。

[0068]

相对于100重量份基于丙烯酸的单体,内交联剂可以以0.001重量份至1.0重量份的量包含在内,从而使聚合的聚合物交联。

[0069]

在这方面,相对于100重量份基于丙烯酸的单体,第一环氧交联剂和第二环氧交联剂可以分别以0.01重量份至0.5重量份的量包含在内。

[0070]

具体地,相对于100重量份基于丙烯酸的单体,第一环氧交联剂可以以0.1重量份或更大、0.2重量份或更大、或者0.25重量份或更大且0.4重量份或更小、或者0.3重量份或更小的量包含在内,以及相对于100重量份基于丙烯酸的单体,第二环氧交联剂可以以0.01重量份或更大、或者0.02重量份或更大且0.15重量份或更小、0.1重量份或更小、或者0.06重量份或更小的量包含在内。

[0071]

同时,第一环氧交联剂和第二环氧交联剂的含量比没有特别限制,并且可以根据所使用的交联剂的种类和特性来适当地控制。然而,为了确保聚合物的适当交联度以及交联聚合物网络的柔性和凝胶强度,第一环氧交联剂:第二环氧交联剂的重量比可以优选为1:1至30:1、或3:1至20:1、或4:1至14:1。

[0072]

在本发明的制备方法中,如有必要,超吸收性聚合物的单体组合物还可以包含添加剂,例如增稠剂、增塑剂、保存稳定剂、抗氧化剂等。

[0073]

原料例如上述的具有至少部分被中和的酸性基团的基于丙烯酸的单体、光聚合引发剂、热聚合引发剂、内交联剂和添加剂可以以其中原料溶解在溶剂中的单体组合物溶液的形式来制备。

[0074]

作为可应用的溶剂,可以使用任何溶剂而在构成方面没有限制,只要其能够溶解以上组分即可,例如,可以以组合使用选自以下的一者或更多者:水、乙醇、乙二醇、二甘醇、三甘醇、1,4

‑

丁二醇、丙二醇、乙二醇单丁醚、丙二醇单甲醚、丙二醇单甲醚乙酸酯、甲基乙基酮、丙酮、甲基戊基酮、环己酮、环戊酮、二甘醇单甲醚、二甘醇乙醚、甲苯、二甲苯、丁内酯、卡必醇、甲基溶纤剂乙酸酯和n,n

‑

二甲基乙酰胺。

[0075]

相对于单体组合物的总重量,溶剂可以以除以上组分之外的剩余量包含在内。

[0076]

同时,通过单体组合物的热聚合或光聚合来制备含水的凝胶聚合物的方法没有特别限制,只要其是常见的聚合方法即可。

[0077]

具体地,聚合方法根据聚合能量来源大致分为热聚合和光聚合。热聚合通常可以在配备有搅拌轴的反应器如捏合机中进行,而光聚合可以在配备有可移动传送带的反应器中进行。上述聚合方法仅是实例,并且本发明不限于上述聚合方法。

[0078]

例如,可以通过在向上述配备有搅拌轴的反应器如捏合机提供热空气或者将所述反应器加热的同时进行热聚合来获得含水的凝胶聚合物。当含水的凝胶聚合物从反应器出口被排出时,根据反应器中配备的搅拌轴的类型,含水的凝胶聚合物可以具有数厘米或数

毫米的尺寸。具体地,所获得的含水的凝胶聚合物的尺寸可以根据进给到其中的单体组合物的浓度、进给速度等而变化,并且通常可以获得重均颗粒尺寸为2mm至50mm的含水的凝胶聚合物。

[0079]

此外,如上所述,当在配备有可移动传送带的反应器中进行光聚合时,所获得的含水的凝胶聚合物通常可以为具有带的宽度的片状含水的凝胶聚合物。在这种情况下,聚合物片的厚度可以根据进给到其中的单体组合物的浓度和进给速度而变化。通常,优选供应单体组合物使得可以获得厚度为约0.5cm至约5cm的片状聚合物。当供应单体组合物至使得片状聚合物的厚度变得太薄的程度时,由于生产效率低因此这是不期望的,而当片状聚合物的厚度大于5cm时,由于厚度过大因此聚合反应可能无法在整个厚度上均匀地发生。

[0080]

通过上述方法获得的含水的凝胶聚合物的水含量可以为约40重量%至约80重量%。同时,如本文所使用的“水含量”意指相对于含水的凝胶聚合物的总重量由水所占的重量,其可以是通过从含水的凝胶聚合物的重量中减去干燥的聚合物的重量而获得的值。具体地,水含量可以限定为通过测量在通过红外加热来升高聚合物的温度的干燥过程期间由于聚合物中水分的蒸发而引起的重量损失而计算的值。此时,在如下确定的干燥条件下测量水含量:将干燥温度从室温升高至约180℃,然后将温度保持在180℃,并且将总干燥时间设定为20分钟,包括用于升温步骤的5分钟。

[0081]

接着,进行将所获得的含水的凝胶聚合物干燥的步骤。

[0082]

在本文中,为了提高干燥效率,如有必要,可以在干燥步骤之前进一步进行粗粉碎步骤。

[0083]

在这方面,在此使用的粉碎机不受其配置限制,并且具体地,其可以包括选自以下的任一者:立式粉碎机、涡轮切割机、涡轮研磨机、旋转式切碎机(rotary cutter mill)、切碎机(cutter mill)、盘磨机、碎片破碎机、破碎机、切碎机(chopper)和盘式切割机,但不限于上述实例。

[0084]

在这方面,可以进行粉碎步骤使得含水的凝胶聚合物的粒径变为约2mm至约10mm。

[0085]

由于含水的凝胶聚合物的高水含量,因此将其粗粉碎成小于2mm的粒径在技术上不容易,并且可能发生经粉碎的颗粒之间的团聚现象。同时,当将聚合物粉碎成大于10mm的粒径时,提高后续的干燥步骤中的效率的效果可能不显著。

[0086]

使如上经粉碎的含水的凝胶聚合物或者紧接在聚合之后未进行粉碎步骤的含水的凝胶聚合物经历干燥步骤。在这方面,干燥步骤的干燥温度可以为约150℃至约250℃。当干燥温度低于150℃时,干燥时间变得太长且最终的超吸收性聚合物的物理特性可能劣化。当干燥温度高于250℃时,仅聚合物表面被过度干燥,并因此在随后的粉碎过程期间可能产生细粉末并且最终形成的超吸收性聚合物的物理特性可能劣化。因此,干燥可以优选在约150℃至约200℃的温度下,并且更优选地在约160℃至约180℃的温度下进行。

[0087]

同时,考虑到过程效率,干燥步骤可以进行约20分钟至约90分钟,但不限于此。

[0088]

在干燥步骤中,可以选择和使用任何干燥方法而在构成方面没有限制,只要其通常用于干燥含水的凝胶聚合物的过程中即可。具体地,干燥步骤可以通过诸如热空气供给、红外照射、微波照射或紫外线照射的方法来进行。当如上干燥步骤完成时,聚合物的水含量可以为约0.1重量%至约10重量%。

[0089]

接着,进行将通过干燥步骤获得的经干燥的聚合物粉碎的步骤。

[0090]

通过粉碎步骤获得的聚合物粉末可以具有约150μm至约850μm的粒径。可以用于实现以上粒径的粉碎机的具体实例可以包括针磨机、锤磨机、螺旋式磨机、辊磨机、盘磨机、点动式磨机等,但本发明不限于上述实例。

[0091]

为了控制在粉碎步骤之后最终商品化的超吸收性聚合物粉末的物理特性,可以进行根据颗粒尺寸对粉碎之后获得的聚合物粉末进行尺寸分选的单独过程。聚合物粉末可以根据颗粒尺寸进行尺寸分选以具有恒定的重量比。

[0092]

接着,将经干燥和粉碎的聚合物(即基础树脂)与表面交联剂混合。

[0093]

在制备超吸收性聚合物的一般方法中,将包含表面交联剂的表面交联溶液与经干燥和粉碎的聚合物(即基础树脂)混合,然后将混合物加热以进行经粉碎的聚合物的表面交联反应。

[0094]

表面交联步骤是在表面交联剂的存在下在经粉碎的聚合物的表面上引起交联反应以形成具有改善的物理特性的超吸收性聚合物的步骤。通过表面交联,在经粉碎的聚合物颗粒的表面上形成表面交联层(表面改性层)。

[0095]

通常,在超吸收性聚合物颗粒的表面上施加表面交联剂,使得在超吸收性聚合物颗粒的表面上发生表面交联反应,其在基本上不影响颗粒内部的情况下改善颗粒表面上的可交联性。因此,经表面交联的超吸收性聚合物颗粒在表面附近具有比内部更高的交联度。

[0096]

同时,表面交联剂是能够与聚合物的官能团反应的化合物。例如,可以使用多元醇化合物、环氧化合物、多胺化合物、卤代环氧化合物、卤代环氧化合物的缩合物、唑啉化合物、多价金属盐或碳酸亚烃酯化合物。

[0097]

优选地,为了进一步改善超吸收性聚合物的吸收率而不使再润湿特性劣化,可以使用基于环氧基的表面交联剂。

[0098]

满足以上条件的基于环氧基的表面交联剂的实例可以包括乙二醇二缩水甘油醚、二甘醇二缩水甘油醚、三甘醇二缩水甘油醚、四甘醇二缩水甘油醚、甘油多缩水甘油醚、山梨醇多缩水甘油醚等。

[0099]

相对于100重量份基础树脂,添加的基于环氧基的表面交联剂的量可以为约0.005重量份或更大、或者约0.01重量份或更大、或者约0.02重量份或更大,并且为约0.2重量份或更小、或者约0.1重量份或更小、或者0.05重量份或更小。

[0100]

当基于环氧基的表面交联剂的量太小时,则表面交联层的交联密度太低,并且吸收特性例如压力下吸收率、液体渗透率变低,而当其量太大时,再润湿特性可能由于过度的表面交联反应而劣化。

[0101]

当添加基于环氧基的表面交联剂时,将其与水另外地混合,然后以表面交联溶液的形式添加。当添加水时,有利的是表面交联剂可以均匀地分散在聚合物中。此时,相对于100重量份聚合物,添加的水的量可以优选为约1重量份至约10重量份以引起表面交联剂的均匀分散,防止聚合物粉末的团聚,并且同时优化表面交联剂的表面渗透深度。

[0102]

同时,除上述表面交联剂之外,还可以包含多价金属盐,例如,铝盐,更具体地,选自铝的硫酸盐、钾盐、铵盐、钠盐和盐酸盐中的一者或更多者。

[0103]

当另外地使用多价金属盐时,可以进一步改善通过一个实施方案的方法制备的超吸收性聚合物的液体渗透率。多价金属盐可以与表面交联剂一起添加至表面交联溶液中,并且可以相对于100重量份基础树脂以0.01重量份至4重量份的量使用。

[0104]

接着,可以通过经由加热来升高基础树脂和基于环氧基的表面交联剂的混合物的温度来进行对基础树脂进行表面改性的步骤。

[0105]

表面改性步骤可以通过在约120℃至约190℃,优选约130℃至约180℃的温度下加热约10分钟至约90分钟,优选约20分钟至约70分钟来进行。如果交联反应温度低于120℃或反应时间太短,则表面交联反应不能适当地发生,并因此渗透率可能降低,而如果交联反应温度高于190℃或反应时间太长,则存在保水容量可能降低的问题。

[0106]

用于升高表面改性反应的温度的方式没有特别限制。可以通过提供加热介质或者通过直接提供热源来进行加热。在这方面,可用的加热介质的种类可以为热流体如蒸汽、热空气、热油等,但本发明不限于此。可以考虑加热介质的方式、加热速率和目标温度来适当地控制所提供的加热介质的温度。同时,作为直接提供的热源,可以使用电加热器或气体加热器,但本发明不限于这些实例。

[0107]

通过以上表面改性步骤,在基础树脂的表面上形成了通过使基于环氧基的表面交联剂的官能团与基础树脂的官能团反应而形成的表面交联结构。在该表面交联结构的内部,可以形成其中上述疏水性材料均匀分布的表面改性层。

[0108]

在通过本发明的制备方法制备的超吸收性聚合物中,基础树脂由于具有不同环氧当量重量的两种基于环氧基的内交联剂而具有双交联结构,并且由于聚羧酸钠表面活性剂而在超吸收性聚合物的表面上形成大量的孔。因此,超吸收性聚合物可以在保持优异的离心保留容量的同时具有改善的再润湿特性和初始吸收速率。

[0109]

根据本发明的另一个实施方案,提供了超吸收性聚合物,所述超吸收性聚合物包含:基础树脂,所述基础树脂包含其中具有至少部分被中和的酸性基团的基于丙烯酸的单体在内交联剂的存在下交联的交联聚合物,所述内交联剂包含环氧当量重量为100g/当量或更大至小于130g/当量的第一环氧交联剂和环氧当量重量为130g/当量或更大的第二环氧交联剂;和表面交联层,所述表面交联层形成在所述基础树脂的颗粒表面上并且通过使所述交联聚合物经由表面交联剂进一步交联而制备。

[0110]

制备超吸收性聚合物的具体方法及其物理特性的详细描述与制备超吸收性聚合物的方法中描述的那些相同。

[0111]

如根据edana方法wsp 241.3测量的,超吸收性聚合物的离心保留容量(centrifuge retention capacity,crc)可以在约29.5g/g或更大、或者约30g/g或更大且约40g/g或更小、约38g/g或更小、或者约37g/g或更小的范围内。

[0112]

此外,超吸收性聚合物的1分钟自来水吸收率可以为113g/g或更大、或者117g/g或更大,1分钟自来水吸收率通过当将1g超吸收性聚合物添加至1000ml自来水中并放置1分钟时被该超吸收性聚合物吸收的自来水的重量来限定。当1分钟自来水的吸收率越高时,意味着性能越优异。因此,不存在理论上限,但其可以为,例如150g/g或更小、或者130g/g或更小。

[0113]

此外,超吸收性聚合物可以在表现出优异的吸收特性的同时表现出更加改善的再润湿特性。

[0114]

具体地,超吸收性聚合物的再润湿特性(压力下长期盐水再润湿)可以为1.4g或更小、1.36g或更小、或者1.3g或更小,再润湿特性通过当将4g超吸收性聚合物浸入100g盐水中并使其溶胀2小时,然后将经溶胀的超吸收性聚合物在0.75psi的压力下放置在滤纸上5

分钟时,从该超吸收性聚合物中渗出至滤纸的盐水的重量来限定。当盐水的重量越小时,意味着再润湿特性越优异。因此,理论下限为0g,但其可以为,例如0.1g或更大、或者0.5g或更大。

[0115]

如上所述,本发明的超吸收性聚合物可以具有优异的吸收率并且即使在吸收了大量尿液时也可以抑制再润湿现象和漏尿现象。

[0116]

将参照以下实施例更详细地描述本发明。然而,以下实施例仅用于举例说明本发明,并且本发明的描述不受以下实施例限制。

[0117]

<实施例>

[0118]

聚羧酸钠表面活性剂的制备

[0119]

制备例1

[0120]

将400重量份离子交换水添加至配备有搅拌器、温度计、氮气进给器和循环冷凝器的3

‑

l 4

‑

颈烧瓶反应器中,并在搅拌下用氮气置换反应器内部,并在氮气气氛下加热至75℃。

[0121]

将3重量份过硫酸铵添加至反应器中,并完全溶解,然后经4小时以恒定速率连续地添加包含600重量份甲氧基聚乙二醇单甲基丙烯酸酯(环氧乙烷(eo)的平均加成摩尔数:约50摩尔)、99.6重量份甲基丙烯酸和200重量份水的混合物的单体水溶液,以及5重量份3

‑

巯基丙酸和60重量份水的混合溶液,和150重量份浓度为3重量%的过硫酸铵水溶液。在添加完成之后,一次添加5重量份浓度为3重量%的过硫酸铵水溶液。

[0122]

其后,将反应器的内部温度升至85℃,并在85℃下保持30分钟,从而完成聚合。

[0123]

由此制备的基于聚羧酸的共聚物的如通过凝胶渗透色谱法(gel permeation chromatography,gpc)测量的重均分子量为26,000g/mol,并且其密度为1.10g/ml。

[0124]

超吸收性聚合物的制备

[0125]

实施例1

[0126]

(1)基础树脂的制备

[0127]

向配备有搅拌器、氮气进给器和温度计的3

‑

l玻璃容器中添加510g丙烯酸、1.43g(相对于100重量份丙烯酸为0.28重量份)乙二醇二缩水甘油醚(egdge,环氧当量重量为113g/当量)、0.1g(相对于100重量份丙烯酸为0.02重量份)的具有4个乙二醇重复单元的聚(乙二醇)二缩水甘油醚(pegdge,环氧当量重量为185g/当量)、0.51g制备例1中制备的聚羧酸钠表面活性剂(相对于100重量份丙烯酸为0.1重量份)和0.04g二苯基(2,4,6

‑

三甲基苯甲酰基)

‑

氧化膦并溶解。然后,向其中添加809.5g的24.5%氢氧化钠溶液,并连续注入氮气以制备水溶性不饱和单体水溶液。将水溶性不饱和单体水溶液冷却至40℃。

[0128]

将500g该水溶液进给至宽度为250mm、长度为250mm且高度为30mm的不锈钢容器中,并通过uv辐射(曝光剂量:10mv/cm2)进行uv聚合90秒以获得含水的凝胶聚合物。将由此获得的含水的凝胶聚合物粉碎成2mm

×

2mm的尺寸,然后将所获得的凝胶型树脂铺展在孔尺寸为600μm的不锈钢丝网上至约30mm的厚度,并在180℃的热空气烘箱中干燥30分钟。用粉碎机将由此获得的干燥聚合物粉碎,然后通过astm标准筛进行尺寸分选以获得颗粒尺寸为150μm至850μm的基础树脂。

[0129]

(2)超吸收性聚合物的制备

[0130]

向100重量份基础树脂中添加6.0重量份水、0.02重量份乙二醇二缩水甘油醚和

0.4重量份硫酸铝,并使其彼此混合。将该混合物放入配备有搅拌器和双夹套的容器中,并在140℃下进行表面交联反应35分钟。其后,通过astm标准筛对经表面处理的粉末进行尺寸分选以获得颗粒尺寸为150μm至850μm的超吸收性聚合物粉末。

[0131]

实施例2

[0132]

以与实施例1中相同的方式获得超吸收性聚合物粉末,不同之处在于,在步骤(1)中,相对于100重量份丙烯酸,使用0.5重量份聚羧酸钠表面活性剂。

[0133]

实施例3

[0134]

以与实施例1中相同的方式获得超吸收性聚合物粉末,不同之处在于,在步骤(1)中,相对于100重量份丙烯酸,使用0.04重量份具有9个乙二醇重复单元的聚(乙二醇)二缩水甘油醚(环氧当量重量为268当量/g)代替具有4个乙二醇重复单元的聚(乙二醇)二缩水甘油醚。

[0135]

实施例4

[0136]

以与实施例1中相同的方式获得超吸收性聚合物粉末,不同之处在于,在步骤(1)中,相对于100重量份丙烯酸,使用0.06重量份具有13个乙二醇重复单元的聚(乙二醇)二缩水甘油醚(环氧当量重量为372当量/g)代替具有4个乙二醇重复单元的聚(乙二醇)二缩水甘油醚。

[0137]

实施例5

[0138]

以与实施例1中相同的方式获得超吸收性聚合物粉末,不同之处在于,在步骤(1)中使用二甘醇二缩水甘油醚(dgdge,环氧当量重量为122g/当量)代替乙二醇二缩水甘油醚。

[0139]

实施例6

[0140]

以与实施例2中相同的方式获得超吸收性聚合物粉末,不同之处在于,在步骤(1)中使用二甘醇二缩水甘油醚(dgdge,环氧当量重量为122g/当量)代替乙二醇二缩水甘油醚。

[0141]

实施例7

[0142]

以与实施例3中相同的方式获得超吸收性聚合物粉末,不同之处在于,在步骤(1)中使用二甘醇二缩水甘油醚(dgdge,环氧当量重量为122g/当量)代替乙二醇二缩水甘油醚。

[0143]

实施例8

[0144]

以与实施例4中相同的方式获得超吸收性聚合物粉末,不同之处在于,在步骤(1)中使用二甘醇二缩水甘油醚(dgdge,环氧当量重量为122g/当量)代替乙二醇二缩水甘油醚。

[0145]

比较例1

[0146]

以与实施例1中相同的方式获得超吸收性聚合物粉末,不同之处在于,在步骤(1)中,作为内交联剂,不包含具有4个乙二醇重复单元的聚(乙二醇)二缩水甘油醚,仅以相对于100重量份丙烯酸为0.30重量份的量使用乙二醇二缩水甘油醚,并且不包含聚羧酸钠表面活性剂。

[0147]

比较例2

[0148]

以与实施例1中相同的方式获得超吸收性聚合物粉末,不同之处在于,在步骤(1)

中,作为内交联剂,不包含乙二醇二缩水甘油醚,仅以相对于100重量份丙烯酸为0.30重量份的量使用具有4个乙二醇重复单元的聚(乙二醇)二缩水甘油醚,并且不包含聚羧酸钠表面活性剂。

[0149]

比较例3

[0150]

以与实施例1中相同的方式获得超吸收性聚合物粉末,不同之处在于,在步骤(1)中,作为内交联剂,仅以相对于100重量份丙烯酸为0.39重量份的量使用具有9个乙二醇重复单元的聚(乙二醇)二缩水甘油醚来代替乙二醇二缩水甘油醚和具有4个乙二醇重复单元的聚(乙二醇)二缩水甘油醚,并且不包含聚羧酸钠表面活性剂。

[0151]

比较例4

[0152]

以与实施例1中相同的方式获得超吸收性聚合物粉末,不同之处在于,在步骤(1)中,作为内交联剂,不包含具有4个乙二醇重复单元的聚(乙二醇)二缩水甘油醚,并且仅以相对于100重量份丙烯酸为0.30重量份的量使用乙二醇二缩水甘油醚。

[0153]

<实验例>

[0154]

通过以下方法评估在实施例和比较例中制备的超吸收性聚合物的物理特性。

[0155]

除非另有说明,否则以下物理特性全部在恒温和恒湿(23

±

1℃,50%

±

10%的相对湿度)下评估,生理盐水(physiological saline)或盐水(brine)意指0.9重量%氯化钠(nacl)水溶液。

[0156]

此外,在1分钟自来水吸收率的以下评估中使用的自来水为如使用orion star a222(thermo scientific)测量的电导率为100μs/cm至120μs/cm的自来水。

[0157]

(1)离心保留容量(crc)

[0158]

根据edanawsp 241.3测量各聚合物在无负荷下的吸收容量的离心保留容量。

[0159]

详细地,在将w0(g)(约0.2g)超吸收性聚合物均匀地引入非织造织物制成的袋中并将所述袋密封之后,在室温下将所述袋浸入生理盐水(0.9重量%)中。在30分钟之后,通过使用离心机以250g使所述袋脱水3分钟,然后测量袋的重量w2(g)。此外,在不使用聚合物的情况下进行相同的操作之后,测量袋的重量w1(g)。根据以下等式使用各所获得的重量来计算crc(g/g):

[0160]

[等式1]

[0161]

crc(g/g)={[w2(g)

‑

w1(g)]/w0(g)}

‑1[0162]

(2)1分钟自来水吸收率

[0163]

将1.0g(w3)的实施例和比较例的超吸收性聚合物各自放入非织造织物制成的袋(18cm

×

28cm)中,并在24℃下浸入1000ml自来水中1分钟。在1分钟之后,从蒸馏水中取出所述袋,悬挂并放置1分钟。此后,测量袋的重量(w5)。此外,在不使用超吸收性聚合物的情况下进行相同的操作之后,测量袋的重量(w4)。

[0164]

根据以下等式2使用各所获得的重量来计算1分钟自来水吸收率(g/g):

[0165]

[等式2]

[0166]

1分钟自来水吸收率={[w5(g)

‑

w4(g)

‑

w3(g)]/w3(g)}

[0167]

(3)压力下长期盐水再润湿(2小时)

[0168]

①

将4g超吸收性聚合物均匀地散布在直径为13cm的培养皿上,然后倒入100g盐水并使其溶胀。

[0169]

②

使超吸收性聚合物溶胀2小时,然后将20片直径为11cm的滤纸(制造商:whatman,目录号1004

‑

110,孔尺寸:20μm至25μm,直径:11cm)放在经溶胀的凝胶上,并向其施加直径为11cm的5kg(0.75psi)砝码5分钟。

[0170]

③

在施加砝码5分钟之后,测量渗到滤纸中的盐水的量(单位:g)。

[0171]

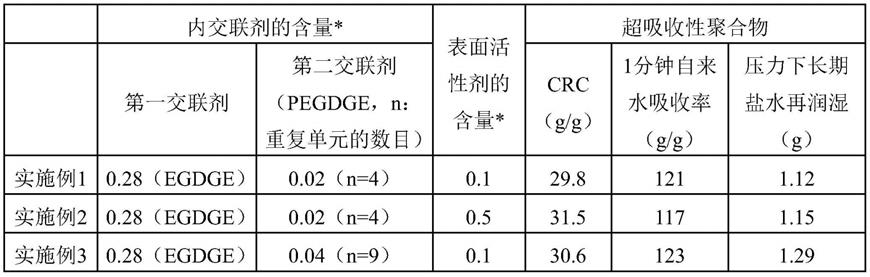

实施例和比较例的物理特性的值描述于下表1中。

[0172]

[表1]

[0173][0174][0175]

*相对于100重量份丙烯酸的重量份

[0176]

参照表1,确定根据本发明制备的实施例的超吸收性聚合物在表现出优异的保水容量的同时具有大大改善的1分钟自来水吸收率和盐水再润湿特性。然而,当仅使用第一环氧交联剂和第二环氧交联剂中的一者作为内交联剂时,与实施例相比,1分钟自来水吸收率和再润湿特性劣化。

[0177]

这些结果表明根据本发明的超吸收性聚合物保持优异的基本吸收特性例如保水容量等,同时确保改善的液体渗透率和再润湿特性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1