聚醚酮酮的制备方法以及由此制备的聚醚酮酮与流程

1.本发明涉及一种聚醚酮酮的制备方法,更具体涉及通过控制制备时聚醚酮酮的催化剂添加速率来抑制结垢的形成,从而能够提高收率的聚醚酮酮的制备方法以及由此制备的聚醚酮酮。

背景技术:

2.聚醚酮作为已公知的工业用树脂的总称,有聚醚酮、聚醚醚酮、聚醚酮酮以及由聚醚酮和聚醚酮酮的一部分混合而成的共聚物等。

3.由下述化学式表示的聚醚酮酮(polyether ketone ketone,pekk)的耐热性高且强度优秀,被广泛用作工程塑料。工程塑料用于汽车、飞机、电气和电子设备以及机械等领域,其应用领域正在逐步扩大。

4.化学式:

[0005][0006]

随着工程塑料应用领域的扩大,其使用环境越来越严苛,需要一种表现出进一步改善的物理性能的聚醚酮化合物。另外,为了降低聚合反应时的成本,需要一种提高收率的制备工艺。

[0007]

即,存在聚合聚醚酮酮时容易产生结垢的操作问题导致生产率降低的问题。在这方面,控制催化剂的添加速率以提高实际高分子树脂收率的现有技术是已知的。

[0008]

美国公开专利第4,891,167号中虽然公开了以规定速率添加催化剂的内容,但仅限于聚芳醚酮(polyaryl ether ketone,paek),且未明确公开催化剂添加速率和收率之间的关系。

[0009]

韩国授权专利第0314176号公开了关于一种用于聚合烯烃的催化剂添加装置的内容,其相似之处在于高分子聚合时控制催化剂的添加速率,但高分子仅限于聚烯烃,而不是聚醚酮酮。

[0010]

美国公开专利第4,841,013号虽然公开了一种通过在聚芳醚酮(polyaryl ether ketone,paek)的聚合后,通过粉碎过程破碎凝聚颗粒的附加工序而获得聚合后产品的方法,但未直接提及通过抑制结垢的形成来提高收率,在这一点上存在局限性。

[0011]

美国授权专利第9,803,050号公开了一种使用分散剂来控制粒径的技术。

[0012]

非专利公开文献chemical engineering science,(2011)vol.66pp.1189~1199虽然公开了聚合物的生产速率也随着催化剂的添加速率的增加而增加,但是被公开的所述聚合物是聚丙烯,而不是聚醚酮酮。

[0013]

最后,非专利公开文献high perform.polym.(2014)vol.27,pp.705~713中仅公开了在制备聚醚酮酮时使用催化剂,催化剂的进料比影响特性粘度的内容,未公开与催化剂添加速率有关的内容。

agent)。

[0039]

所述液态的反应介质是选自邻二氯苯(o-dichlorobenzene,odcb)及二氯甲烷(dichloromethane)中的至少一种溶剂。

[0040]

聚醚酮酮通过所述制备方法制备。

[0041]

所述聚醚酮酮的收率为90%以上。在这种情况下,所述聚醚酮酮的粒径为250~2000μm。

[0042]

发明效果

[0043]

本发明涉及的聚醚酮酮的制备方法通过控制催化剂添加速率来抑制结垢的形成,从而提高聚醚酮酮的收率。

[0044]

本发明涉及的聚醚酮酮的制备方法在保持特性粘度(inherent viscosity,iv)的同时,收率为90%以上。

[0045]

本发明涉及的聚醚酮酮的制备方法通过控制催化剂添加速率来抑制结垢的形成,以增加粒径,并由此降低了粉尘飞散的可能性,从而便于操作。

[0046]

本发明涉及的聚醚酮酮的制备方法在干燥以高收率获得的大粒子的聚醚酮酮后,进一步粉碎,从而可以以高收率获得各种尺寸的粒子。

附图说明

[0047]

图1是示出根据本发明制备的实施例的粒子形状(粒径为250~500μm)的照片。

[0048]

图2是示出根据本发明制备的实施例的粒子形状(粒径为500~1000μm)的照片。

[0049]

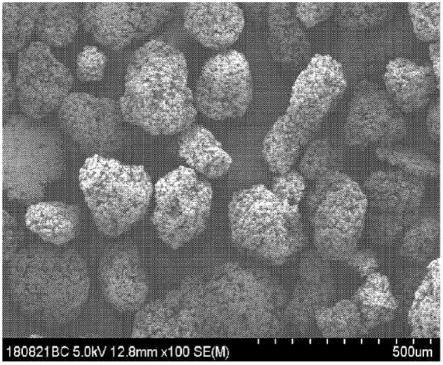

图3是示出比较例的粒子形状(粒径为20~100μm)的照片。

[0050]

图4和图5是示出根据本发明的聚醚酮酮的制备方法,能够在将氮气引入到反应溶液内的同时进行搅拌的装置的图。

具体实施方式

[0051]

后述的对于本发明的详细说明,参照附图,该附图以示例方式示出可实施本发明的特定实施例。充分详细地说明这些实施例,以使本领域技术人员能够实施本发明。虽然本发明的各种实施例不同,但是不必相互排斥。例如,关于一个实施例,在不脱离本发明的精神和范围的情况下,可以在其他实施例中实现本文记载的特定特征、结构以及特性。另外,在不脱离本发明的精神及范围的情况下,可以改变各个所公开的实施例中的个别构成要素的位置或布置。因此,后述的详细说明并非采用限定的意义,只要适当地说明,本发明的范围仅由与权利要求所主张的等同的全部范围和所附的权利要求限定。在附图中,相同的附图标记在各个方面指代相同或相似的功能。

[0052]

以下,为了使本领域技术人员能够容易实施本发明,将参照附图对本发明的优选实施例进行详细说明。

[0053]

在本发明中,在聚合聚醚酮酮(poly ether ketone ketone,pekk)时产生结垢会成为操作上的问题,为了解决由此产生的生产性的降低,提出了控制催化剂的添加速率,以增加粒径并抑制结垢的形成,从而能够提高收率的技术。

[0054]

在现有技术中,存在通过使用分散剂来控制粒径或者通过聚合后的粉碎过程来破碎凝聚粒子的附加工序来获得制备物的问题。但是,本发明提供一种通过控制催化剂添加

速率来防止树脂粒子的凝聚现象(aggregation),从而能够抑制结垢的生成的基于催化剂添加速率的制备方法。

[0055]

本发明的聚醚酮酮制备方法用于以高收率获得高分子量的聚醚酮酮,其包括如下步骤:步骤(a),在反应器中,将选自二苯基氧(diphenyl oxide,dpo)和1,4-双(4-苯氧基苯甲酰基)苯(1,4-bis(4-phenoxybenzoyl)benzene,ekke)中的至少一种与对苯二甲酰氯(terephthaloyl chloride,tpc)及间苯二酰氯(isophthaloyl chloride,ipc)添加到液态的反应介质中,同时溶解,以制备反应溶液;步骤(b),冷却所述反应溶液并添加催化剂;以及步骤(c),添加所述催化剂后,向反应溶液内部直接吹入惰性气体并搅拌。

[0056]

聚醚酮酮作为由下述化学结构1表示的对苯二甲酰(terephthaloyl)和由下述化学结构2表示的间苯二甲酰(isophthaloyl)通过链聚合而形成的高分子,其性能根据其比例确定。对苯二酰基部分(terephthaloyl moiety)为线形,呈坚固的硬度,在此基础上,由于间苯二甲酰基部分(isophthaloyl moiety)的弯曲的结构,赋予了结构多样性,间苯二甲酰(isophthaloyl)影响高分子链的柔韧性、流动性和结晶性能。

[0057]

化学结构1:

[0058][0059]

化学结构2:

[0060][0061]

所述催化剂可选自三氯化铝(aluminum chloride,alcl3)、碳酸钾(potassium carbonate,k2co3)及氯化铁(ⅲ)(iron(ⅲ)chloride,fecl3)中的至少一种,但不限于此,只要可作为傅列德尔克拉夫茨酰基化(friedel-crafts acylation)聚合反应的催化剂即可。

[0062]

其中,所述催化剂可以以1~10g/min的速率添加。优选以1~3g/min的速率,更优选以1~1.5g/min的速率添加。当1~10g/min的速率添加催化剂时,所制备的聚醚酮酮的粒径能够增加。另外,所制备的聚醚酮酮的收率能够提高。此时,聚醚酮酮的收率可以是90%以上。

[0063]

另外,所述聚醚酮酮的粒径可以是250~2000μm。

[0064]

由于粒径增加,在添加产品过程中降低了粉尘飞散的可能性,从而便于操作。根据产品需求的条件,当需要小粒径时,可通过干燥后的进一步粉碎来减小粒径。由此,既能保持收率,还能控制粒径。

[0065]

在本发明涉及的制备方法中,先将反应溶液进行冷却后添加催化剂,此时,温度可根据催化剂而不同,但优选为-10℃~-5℃。

[0066]

所述步骤(c)中,旋转形成有多个搅拌叶片的搅拌器(stirrer),以使添加的惰性气体分散,反应器内设置有至少两个所述搅拌器(stirrer),以至少两个方向旋转,从而能

够产生涡流现象。所述搅拌器的旋转轴可设置成以规定角度向正方向和反方向交替旋转。另外,所述搅拌叶片形成为与旋转轴形成规定角度,从而能够增加反应器内组合物的分散力。

[0067]

图4和图5是示出根据本发明的聚醚酮酮的制备方法,能够在将氮气引入到反应溶液中的同时进行搅拌的装置的图。参照图4和图5,本发明涉及的聚醚酮酮的制备方法,在反应器的上部或者下部形成有用于直接将所述惰性气体吹入反应溶液中的喷嘴,从而能够从多个方向注入。由此,能够更加迅速且有效地通过惰性气体来去除盐酸。

[0068]

此时,所述惰性气体是选自氮气、氦气、氖气、氩气及氪气中的至少一种。所述惰性气体在聚合反应过程中可单独或者混合使用。

[0069]

添加所述惰性气体后,搅拌的同时将反应器的温度提升为80℃~100℃,从而聚合聚醚酮酮。本发明涉及的聚合反应可在各种反应器中进行,但优选在连续搅拌反应器(cstr)或环流反应器中进行。

[0070]

本发明涉及的聚醚酮酮的制备方法包括洗涤聚合的聚醚酮酮和用去离子水(di water)水洗的步骤。所述洗涤中可提供甲醇(ch3oh)、盐酸及氢氧化钠(naoh)溶液,优选地,洗涤次数为甲醇3次,盐酸和氢氧化钠洗涤各1次。其中,可省略用盐酸和氢氧化钠的洗涤。

[0071]

所述洗涤后,水洗的步骤中可提供去离子水,此时,优选地,次数可以为3次。

[0072]

可进一步包括所述水洗步骤之后在170℃~190℃下真空干燥,从而获得聚醚酮酮聚合树脂粉末的步骤。

[0073]

在将三种所述单体添加至液态的反应介质中进行溶解时,可同时添加封端剂(capping agent)并一起溶解。此时,封端剂添加至聚合反应的介质中,在聚合物链的至少一端起到对聚合物进行封端的作用。由此,终结链的持续延长,并控制聚合的高分子的分子量。优选地,作为封端剂可使用苯甲酰氯、苯磺酰氯、4-氯联苯、4-苯氧基二苯甲酮、4-(4-苯氧基苯氧基)二苯甲酮、联苯-4-苯磺酰基苯基苯醚等。

[0074]

另外,所述液态的反应介质可以是选自邻二氯苯(o-dichlorobenzene,odcb)及二氯甲烷(dichloromethane)中的至少一种溶剂,但不限于此,只要可作为傅列德尔克拉夫茨酰基化(friedel-crafts acylation)聚合反应的溶剂即可。

[0075]

通过所述制备方法制备的聚醚酮酮显示的物理性能优于通过现有技术制备的聚醚酮酮。另外,根据本发明以1~10g/min的速率添加催化剂,以防止树脂粒子间的凝聚现象,从而抑制结垢的生成,进而能够以高收率获得高分子量的聚醚酮酮。优选地,所述聚醚酮酮的收率可以是90%以上。

[0076]

另外,所述聚醚酮酮的粒径可以是250~2000μm。

[0077]

本发明的聚醚酮酮的制备方法以及由此制备的聚醚酮酮中,通过以1~20g/min的速率添加催化剂,防止树脂粒子间的凝聚现象,从而抑制结垢的生成,进而使粒径变大,并且,在保持特性粘度(inherent viscosity,iv)的值没有显著变化的同时,以高收率,优选90%以上的收率值获得高分子量的聚醚酮酮。

[0078]

以下,通过本发明的优选实施例对本发明的结构和作用做更详细的说明。但是,这仅作为本发明的优选示例而提出,且不应被解释为以任何方式限制本发明。

[0079]

此处未记载的内容可由技术人员在技术上充分地推断出,因此省略对其说明。

[0080]

《实施例》

[0081]

实施例1:

[0082]

在反应器中,将26.6g的作为单体的选自二苯基氧(diphenyl oxide,dpo)和1,4-双(4-苯氧基苯甲酰基)苯(1,4-bis(4-phenoxybenzoyl)benzene,ekke)中的至少一种与4.26g的对苯二甲酰氯(terephthaloyl chloride,tpc)及6.75g的间苯二酰氯(isophthaloyl chloride,ipc)、0.48g作为封端剂(capping agent)的苯甲酰氯(benzoyl chloride)添加至750g的作为反应溶剂的邻二氯苯(o-dichlorobenzene,odcb)中,同时溶解后,将反应器温度降至-10℃~-5℃。在保持溶解温度恒定为-10℃~-5℃的同时,以1.1g/min的速率添加48g的作为催化剂的alcl3。在结束催化剂的添加后,在向溶液内吹入n2的同时,一边搅拌(stirring)溶液一边将反应器的温度提升至90℃,并保持30分钟,以聚合聚醚酮酮。将所聚合的树脂用甲醇洗涤3次,用1m的盐酸和0.5m的naoh溶液进行洗涤,并使用去离子水水洗3次,在180℃的温度下真空干燥,以获得聚醚酮酮聚合树脂。

[0083]

实施例2:

[0084]

除了以1.2g/min的速率添加催化剂以外,以与实施例1相同的方法获得聚醚酮酮聚合树脂。

[0085]

实施例3:

[0086]

除了以1.3g/min的速率添加催化剂以外,以与实施例1相同的方法获得聚醚酮酮聚合树脂。

[0087]

比较例1:

[0088]

除了以0.8g/min的速率添加催化剂以外,以与实施例1相同的方法获得聚醚酮酮聚合树脂。

[0089]

比较例2:

[0090]

除了以0.7g/min的速率添加催化剂以外,以与实施例1相同的方法获得聚醚酮酮聚合树脂。

[0091]

比较例3:

[0092]

除了以0.6g/min的速率添加催化剂以外,以与实施例1相同的方法获得聚醚酮酮聚合树脂。

[0093]

《实验例》特性粘度(inherent viscosity,iv)和收率分析

[0094]

测量根据本发明制备的所述实施例1~3和比较例1~3的特性粘度和收率,其结果示于下述表1中。

[0095]

【表1】:

[0096]

区分催化剂添加速率(g/min)iv(dl/g)收率(%)实施例11.10.993实施例21.20.996实施例31.30.892比较例10.80.966比较例20.70.959比较例30.61.062

[0097]

参照图1~3可知,如上述表1所记载的,根据本发明以1~10g/min的速率添加催化剂而制备的实施例1~3的聚醚酮酮的收率高于比较例1~3。特别是以1.2g/min的速率添加

催化剂而制备的实施例2表现出最高的收率,因此可知1.2g/min的速率为优选速率。

[0098]

从比较例1~3的结果可知,当以小于1g/min的速率添加催化剂时,收率显著降低。因此,可知本发明的1~10g/min的催化剂添加速率范围为优选,由此,可知当以本发明的1~10g/min的速率添加催化剂而进行制备时,能够抑制结垢的形成,从而提高收率。

[0099]

另外,可知本发明的聚醚酮酮制备方法以及利用该该方法制备的聚醚酮酮,以1~10g/min的速率添加催化剂,从而能够在保持与分子量相关的特性粘度的值没有显著变化的同时,以高收率,优选90%以上的收率值获得高分子量的聚醚酮酮。

[0100]

另外,比较图1及图2的粒子形状与图3的粒子形状时,根据本发明制备的实施例1~3示出聚醚酮酮的粒径增加。因此,可知本发明的1~10g/min的催化剂添加速率范围为优选,且由此可知当以本发明的1~10g/min的速率添加催化剂进行制备时,具有增加粒径的效果。

[0101]

因此,本发明的聚醚酮酮的制备方法以及由此制备的聚醚酮酮通过控制催化剂添加速率来抑制结垢的形成,从而具有提高聚醚酮酮收率的效果。

[0102]

另外,本发明的聚醚酮酮制备方法以及由此制备的聚醚酮酮通过以1~10g/min的速率添加催化剂,能够在保持特性粘度的值没有显著变化的同时,防止树脂粒子间的凝聚现象,以抑制结垢的生成,从而以高收率,优选90%以上的收率值获得高分子量的聚醚酮酮。

[0103]

另外,本发明的聚醚酮酮制备方法以及由此制备的聚醚酮酮通过控制催化剂的添加速率来抑制结垢的形成,增加粒径,并由此降低了粉尘飞散的可能性,从而便于操作。

[0104]

并且,本发明涉及的聚醚酮酮制备方法通过在干燥以高收率获得的大粒子的聚醚酮酮后,进一步粉碎,从而可以以高收率获得各种尺寸的粒子。

[0105]

以上,通过诸如具体的构成要素等特定事项和经限定的实施例和附图对本发明进行了说明,但这仅用于帮助更加全面地理解本发明,本发明不限于上述多个实施例,本领域技术人员能够根据这些记载进行多种修改和变形。

[0106]

因此,本发明的思想不限于以上说明的实施例,所附的权利要求书以及与该权利要求书等同的所有变形均属于本发明的思想范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1