一种节能型锅炉系统纳米改良剂及其制备方法与流程

一种节能型锅炉系统纳米改良剂及其制备方法

1.技术领域

2.本发明涉及除垢领域,尤其涉及一种节能型锅炉系统纳米改良剂及其制备方法。

背景技术:

3.蒸汽锅炉经过长时间运转,不可避免的出现了水垢、锈蚀问题,锅炉形成水垢的主要原因是给水中带有的硬度成分经过高温、高压的不断蒸发浓缩后,在炉内发生一系列的物理、化学反应,最终在受热面上形成坚硬致密的水垢。

4.水垢的导热系数只有钢材的几十分之一,当受热面结垢后会使传热受阻,为了保持锅炉一定的压力,要提高温度,从而造成热量损失;且在提高温度的同时容易使钢板、管道因过热而被烧损,增加了检修费用并降低了锅炉的使用寿命。

5.在现有技术中,可以加入化学清洗剂将浮锈和水垢进行分散排除,但是化学试剂容易对管道内壁造成二次损伤;另外,还可以加入螯合剂等,防止钙镁离子结晶沉淀,但是目前市场针对高压蒸汽锅炉的螯合剂效率较低。高压蒸汽锅炉对水质的要求极高,目前并没有效果较好的处理剂,管道内部的水虽然在注水前经过软化处理,但是长时间不更换后,高压蒸汽锅炉的管壁仍旧会附着大量的水垢。

技术实现要素:

6.为解决现有技术的不足,本发明提供了一种节能型锅炉系统纳米改良剂及其制备方法。

7.一种节能型锅炉系统纳米改良剂,包括接枝有氨基三甲基叉膦、聚丙烯酸和棕榈酸乙基己酯的改性mg

‑

mof, 改性mg

‑

mof的制备原料包括如下组分:mg

‑

mof

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100份;氨基三甲基叉膦

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑

10份;聚丙烯酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2‑

5份;棕榈酸乙基己酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ3‑

5份;mg

‑

mof的制备原料包括如下组分:乙二胺四乙酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

‑

80份;mg3(c6h5o7)2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

‑

30份;dmf

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

‑

20份;硬脂酸钾

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ1‑

3份;氯仿

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2‑

5份;无水乙醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

‑

30份。

8.一种节能型锅炉系统纳米改良剂的制备方法按照以下步骤进行:步骤(1) 根据质量份数称取乙二胺四乙酸,mg3(c6h5o7)2、dmf、硬脂酸钾、无水乙醇

和氯仿;将称量好的乙二胺四乙酸和mg3(c6h5o7)2倒入装有dmf、硬脂酸钾、无水乙醇和水的混合溶液并搅拌均匀。

9.步骤(2) 将步骤(1)制备的混合溶液先投至反应釜中,设定反应条件,缓慢加入氯仿直至反应完毕时,得到mg

‑

mof,并干燥mg

‑

mof。

10.步骤(3) 根据质量份称取步骤(2)中制备的mg

‑

mof,氨基三甲基叉膦和聚丙烯酸;将称量好的氨基三甲基叉膦和聚丙烯酸投入水中制备混合溶液,并将mg

‑

mof加入其中。

11.步骤(4)将装有步骤(3)制备的混合溶液的容器置于微波发生器中,设定反应条件,进行微波辐射,并采取间歇微波辐射的方式进行。

12.步骤(5)根据质量份称取棕榈酸乙基己酯,并将棕榈酸乙基己酯倒入步骤(4)的容器中,设定反应条件,使用微波发生器进行微波辐射,最后干燥改性mg

‑

mof。

13.优选的,步骤(1)中混合溶液的ph值为3

‑

5。

14.优选的,步骤(2)中反应条件如下:反应釜的温度为100

‑

150℃,反应时间为≥24h,且反应完毕后缓慢冷却至室温。

15.在反应过程中间隔相同的时间对混合溶液超声处理1min,重复2

‑

5次。

16.干燥方式为真空干燥。

17.优选的,步骤(4)中反应条件如下:微波发生器的频率为915 mhz

‑

2450mhz,温度为80℃

‑

150℃,处理时间为10min

‑

3h,且在微波辐射过程中,使用搅拌器持续对混合溶液进行搅拌, 搅拌器转速为200

‑

1000r/min。

18.间歇微波辐射的方式为每隔1min辐射一次,每次持续辐射2min。

19.优选的,步骤(5)中反应条件如下:将棕榈酸乙基己酯倒入步骤(4)的容器中后搅拌均匀,且搅拌均匀后停止搅拌。

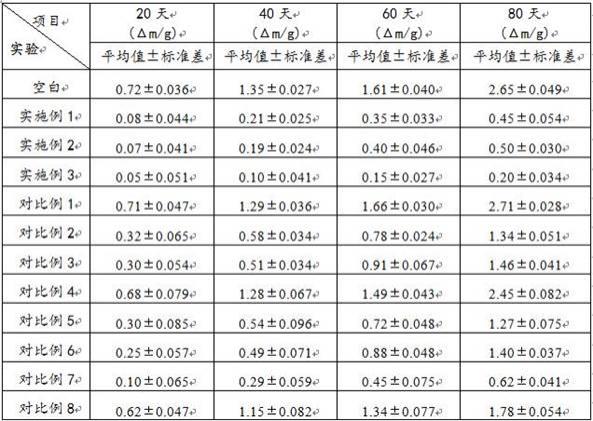

20.将微波频率调至高于步骤(4)的微波频率50hz

‑

100hz,且温度调至高于步骤(4)中的温度20℃

‑

50℃,微波辐射时间为10min

‑

1h。

21.干燥方式为真空干燥。。

22.本发明的有益效果为:本发明采用mg

‑

mof材料是金属离子通过配位键自组装形成的具有分子内孔隙的有机

‑

无机杂化材料,本材料最大的特点是金属骨架结构,且骨架结构具有储存功能并可以根据需要进行设计,但是普通mg

‑

mof的水稳定性较差导致其表面接枝基团的难度也非常大,但是通过本专利的改性方法接枝了氨基三甲基叉膦和聚丙烯酸,改性mg

‑

mof框架结构的稳定性高,且捕捉钙镁离子的能力大大提高,可以阻止高压蒸汽锅炉管道中的水垢产生。

23.将改性mg

‑

mof的表面接枝棕榈酸乙基己酯后,改性mg

‑

mof的水稳定性和热稳定性提高明显,且接枝棕榈酸乙基己酯后,本改良剂捕捉钙镁离子的效率增加,增加了本改良剂的使用寿命和效率。

附图说明

24.图1为304不锈钢板重量的增加量随时间的变化。

具体实施方式

25.为清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

26.实施例1:步骤(1) 称取乙二胺四乙酸50份,mg3(c6h5o7)210份、dmf10份、硬脂酸钾1份、无水乙醇15份和氯仿2份;将称量好的乙二胺四乙酸和mg3(c6h5o7)2倒入dmf、硬脂酸钾、无水乙醇和水的混合溶液中并搅拌均匀;dmf、无水乙醇和水的混合溶液的ph值为3。

27.步骤(2) 将步骤(1)制备的混合溶液投入反应釜中,反应釜的温度为100℃,且在反应釜中的反应24h,并间隔10h超声处理1min,重复2次,反应完毕后将反应釜缓慢冷却至室温,在整个反应中持续缓慢加入氯仿,直至反应完毕,得到mg

‑

mof,并采用真空干燥的方式将mg

‑

mof干燥处理。

28.步骤(3) 称取步骤(2)中制备的mg

‑

mof100份,氨基三甲基叉膦5份和聚丙烯酸2份;将称量好的氨基三甲基叉膦和聚丙烯酸投入水中制备混合溶液,并将mg

‑

mof加入其中。

29.步骤(4) 将装有步骤(3)制备的混合溶液的容器置于频率为915 mhz,温度为80℃的微波发生器中微波辐射10min,微波辐射采取间歇的方式进行,每隔1min辐照一次,每次持续辐射2min,在微波辐射过程中,搅拌器持续对混合溶液进行搅拌,搅拌器转速为200r/min。

30.步骤(5) 称取棕榈酸乙基己酯3

‑

5份,并将棕榈酸乙基己酯倒入步骤(4)的容器中并搅拌均匀,搅拌均匀后停止搅拌,再次在微波频率为935hz,温度为100℃微波发生器中进行微波辐射10min。

31.最后采用真空干燥箱对改性mg

‑

mof进行干燥。

32.实施例2:步骤(1) 称取乙二胺四乙酸80份,mg3(c6h5o7)230份、dmf20份、硬脂酸钾3份、无水乙醇30份和氯仿5份;将称量好的乙二胺四乙酸和mg3(c6h5o7)2倒入dmf、硬脂酸钾、无水乙醇和水的混合溶液中并搅拌均匀;dmf、无水乙醇和水的混合溶液的ph值为5。

33.步骤(2) 将步骤(1)制备的混合溶液投入反应釜中,反应釜的温度为150℃,且在反应釜中的反应时间72h,并间隔13h超声处理1min,重复5次,反应完毕后将反应釜缓慢冷却至室温,在整个反应中持续缓慢加入氯仿,直至反应完毕,得到mg

‑

mof,并采用真空干燥的方式将mg

‑

mof干燥处理。

34.步骤(3) 称取步骤(2)中制备的mg

‑

mof100份,氨基三甲基叉膦10份和聚丙烯酸5份;将称量好的氨基三甲基叉膦和聚丙烯酸投入水中制备混合溶液,并将mg

‑

mof加入其中。

35.步骤(4) 将装有步骤(3)制备的混合溶液的容器置于频率为2450mhz,温度为150℃的微波发生器中微波辐射3h,微波辐射采取间歇的方式进行,每隔1min辐照一次,每次持续辐射2min,在微波辐射过程中,搅拌器持续对混合溶液进行搅拌, 搅拌器转速为1000r/min。

36.步骤(5) 称取棕榈酸乙基己酯5份,并将棕榈酸乙基己酯倒入步骤(4)的容器中并搅拌均匀,搅拌均匀后停止搅拌,再次在微波频率为2550hz,温度为200℃的微波发生器中进行微波辐射1h。

37.最后采用真空干燥箱对改性mg

‑

mof进行干燥。

38.实施例3:

步骤(1) 称取乙二胺四乙酸70份,mg3(c6h5o7)220份、dmf15份、硬脂酸钾2份、无水乙醇20份和氯仿4份;将称量好的乙二胺四乙酸和mg3(c6h5o7)2倒入dmf、硬脂酸钾、无水乙醇和水的混合溶液中并搅拌均匀;dmf、无水乙醇和水的混合溶液的ph值为4。

39.步骤(2) 将步骤(1)制备的混合溶液投入反应釜中,反应釜的温度为120℃,且在反应釜中的反应36h,并间隔8h超声处理1min,重复4次,反应完毕后将反应釜缓慢冷却至室温,在整个反应中持续缓慢加入氯仿,直至反应完毕,得到mg

‑

mof,并采用真空干燥的方式将mg

‑

mof干燥处理。

40.步骤(3) 称取步骤(2)中制备的mg

‑

mof100份,氨基三甲基叉膦8份和聚丙烯酸4份;将称量好的氨基三甲基叉膦和聚丙烯酸投入水中制备混合溶液,并将mg

‑

mof加入其中。

41.步骤(4) 将装有步骤(3)制备的混合溶液的容器置于频率为2200mhz,温度为120℃的微波发生器中微波辐射1h,微波辐射采取间歇的方式进行,每隔1min辐照一次,每次持续辐射2min,在微波辐射过程中,搅拌器持续对混合溶液进行搅拌, 搅拌器转速为700r/min。

42.步骤(5) 称取棕榈酸乙基己酯4份,并将棕榈酸乙基己酯倒入步骤(4)的容器中并搅拌均匀,搅拌均匀后停止搅拌,再次在微波频率为2280hz,温度为160℃的微波发生器中进行微波辐射30min。

43.最后采用真空干燥箱对改性mg

‑

mof进行干燥。

44.对比例1:步骤(1) 称取乙二胺四乙酸70份,mg3(c6h5o7)220份、dmf15份、硬脂酸钾2份、无水乙醇20份和氯仿4份;将称量好的乙二胺四乙酸和mg3(c6h5o7)2倒入dmf、硬脂酸钾、无水乙醇和水的混合溶液中并搅拌均匀;dmf、无水乙醇和水的混合溶液的ph值为4。

45.步骤(2) 将步骤(1)制备的混合溶液投入反应釜中,反应釜的温度为120℃,且在反应釜中的反应36h,并间隔8h超声处理1min,重复4次,反应完毕后将反应釜缓慢冷却至室温,在整个反应中持续缓慢加入氯仿,直至反应完毕,得到mg

‑

mof,并使用真空干燥箱将mg

‑

mof干燥处理。

46.对比例2:步骤(1) 称取乙二胺四乙酸70份,mg3(c6h5o7)220份、dmf15份、硬脂酸钾2份、无水乙醇20份和氯仿4份;将称量好的乙二胺四乙酸和mg3(c6h5o7)2倒入dmf、硬脂酸钾、无水乙醇和水的混合溶液中并搅拌均匀;dmf、无水乙醇和水的混合溶液的ph值为4。

47.步骤(2) 将步骤(1)制备的混合溶液投入反应釜中,反应釜的温度为120℃,且在反应釜中的反应36h,并间隔8h超声处理1min,重复4次,反应完毕后将反应釜缓慢冷却至室温,在整个反应中持续缓慢加入氯仿,直至反应完毕,得到mg

‑

mof,并采用真空干燥的方式将mg

‑

mof干燥处理。

48.步骤(3) 称取步骤(2)中制备的mg

‑

mof100份和氨基三甲基叉膦8份;将称量好的氨基三甲基叉膦投入水中制备混合溶液,并将mg

‑

mof加入其中。

49.步骤(4) 将装有步骤(3)制备的混合溶液的容器置于频率为2200mhz,温度为120℃的微波发生器中微波辐射1h,微波辐射采取间歇的方式进行,每隔1min辐照一次,每次持续辐射2min,在微波辐射过程中,搅拌器持续对混合溶液进行搅拌, 搅拌器转速为700r/min。

50.最后采用真空干燥箱对改性mg

‑

mof进行干燥。

51.对比例3:步骤(1) 称取乙二胺四乙酸70份,mg3(c6h5o7)220份、dmf15份、硬脂酸钾2份、无水乙醇20份和氯仿4份;将称量好的乙二胺四乙酸和mg3(c6h5o7)2倒入dmf、硬脂酸钾、无水乙醇和水的混合溶液中并搅拌均匀;dmf、无水乙醇和水的混合溶液的ph值为4。

52.步骤(2) 将步骤(1)制备的混合溶液投入反应釜中,反应釜的温度为120℃,且在反应釜中的反应36h,并间隔8h超声处理1min,重复4次,反应完毕后将反应釜缓慢冷却至室温,在整个反应中持续缓慢加入氯仿,直至反应完毕,得到mg

‑

mof,并采用真空干燥的方式将mg

‑

mof干燥处理。

53.步骤(3) 称取步骤(2)中制备的mg

‑

mof100份和聚丙烯酸4份;将聚丙烯酸投入水中制备混合溶液,并将mg

‑

mof加入其中。

54.步骤(4) 将装有步骤(3)制备的混合溶液的容器置于频率为2200mhz,温度为120℃的微波发生器中微波辐射1h,微波辐射采取间歇的方式进行,每隔1min辐照一次,每次持续辐射2min,在微波辐射过程中,搅拌器持续对混合溶液进行搅拌, 搅拌器转速为700r/min。

55.最后采用真空干燥箱对改性mg

‑

mof进行干燥。

56.对比例4:步骤(1) 称取乙二胺四乙酸70份,mg3(c6h5o7)220份、dmf15份、硬脂酸钾2份、无水乙醇20份和氯仿4份;将称量好的乙二胺四乙酸和mg3(c6h5o7)2倒入dmf、硬脂酸钾、无水乙醇和水的混合溶液中并搅拌均匀;dmf、无水乙醇和水的混合溶液的ph值为4。

57.步骤(2) 将步骤(1)制备的混合溶液投入反应釜中,反应釜的温度为120℃,且在反应釜中的反应36h,并间隔8h超声处理1min,重复4次,反应完毕后将反应釜缓慢冷却至室温,在整个反应中持续缓慢加入氯仿,直至反应完毕,得到mg

‑

mof,并采用真空干燥的方式将mg

‑

mof干燥处理。

58.步骤(3) 称取步骤(2)中制备的mg

‑

mof100份和棕榈酸乙基己酯4份,并将棕榈酸乙基己酯倒入容器中并搅拌均匀,搅拌均匀后停止搅拌,在微波频率为2280hz,温度为160℃的微波发生器中进行微波辐射30min。

59.最后采用真空干燥箱对改性mg

‑

mof进行干燥。

60.对比例5:步骤(1) 称取乙二胺四乙酸70份,mg3(c6h5o7)220份、dmf15份、硬脂酸钾2份、无水乙醇20份和氯仿4份;将称量好的乙二胺四乙酸和mg3(c6h5o7)2倒入dmf、硬脂酸钾、无水乙醇和水的混合溶液中并搅拌均匀;dmf、无水乙醇和水的混合溶液的ph值为4。

61.步骤(2) 将步骤(1)制备的混合溶液投入反应釜中,反应釜的温度为120℃,且在反应釜中的反应36h,并间隔8h超声处理1min,重复4次,反应完毕后将反应釜缓慢冷却至室温,在整个反应中持续缓慢加入氯仿,直至反应完毕,得到mg

‑

mof,并采用真空干燥的方式将mg

‑

mof干燥处理。

62.步骤(3) 称取步骤(2)中制备的mg

‑

mof100份和氨基三甲基叉膦8份;将称量好的氨基三甲基叉膦投入水中制备混合溶液,并将mg

‑

mof加入其中。

63.步骤(4) 将装有步骤(3)制备的混合溶液的容器置于频率为2200mhz,温度为120

℃的微波发生器中微波辐射1h,微波辐射采取间歇的方式进行,每隔1min辐照一次,每次持续辐射2min,在微波辐射过程中,搅拌器持续对混合溶液进行搅拌, 搅拌器转速为700r/min。

64.步骤(5) 称取棕榈酸乙基己酯4份,并将棕榈酸乙基己酯倒入步骤(4)的容器中并搅拌均匀,搅拌均匀后停止搅拌,再次在微波频率为2280hz,温度为160℃的微波发生器中进行微波辐射30min。

65.最后采用真空干燥箱对改性mg

‑

mof进行干燥。

66.对比例6:步骤(1) 称取乙二胺四乙酸70份,mg3(c6h5o7)220份、dmf15份、硬脂酸钾2份、无水乙醇20份和氯仿4份;将称量好的乙二胺四乙酸和mg3(c6h5o7)2倒入dmf、硬脂酸钾、无水乙醇和水的混合溶液中并搅拌均匀;dmf、无水乙醇和水的混合溶液的ph值为4。

67.步骤(2) 将步骤(1)制备的混合溶液投入反应釜中,反应釜的温度为120℃,且在反应釜中的反应36h,并间隔8h超声处理1min,重复4次,反应完毕后将反应釜缓慢冷却至室温,在整个反应中持续缓慢加入氯仿,直至反应完毕,得到mg

‑

mof,并采用真空干燥的方式将mg

‑

mof干燥处理。

68.步骤(3) 称取步骤(2)中制备的mg

‑

mof100份和聚丙烯酸4份;将称量好的聚丙烯酸投入水中,并将mg

‑

mof加入配好的溶液中制备混合溶液,并将mg

‑

mof加入其中。

69.步骤(4) 将装有步骤(3)制备的混合溶液的容器置于频率为2200mhz,温度为120℃的微波发生器中微波辐射1h,微波辐射采取间歇的方式进行,每隔1min辐照一次,每次持续辐射2min,在微波辐射过程中,搅拌器持续对混合溶液进行搅拌, 搅拌器转速为700r/min。

70.步骤(5) 称取棕榈酸乙基己酯4份,并将棕榈酸乙基己酯倒入步骤(4)的容器中并搅拌均匀,搅拌均匀后停止搅拌,再次在微波频率为2280hz,温度为160℃的微波发生器中进行微波辐射30min。

71.最后采用真空干燥箱对改性mg

‑

mof进行干燥。

72.对比例7:步骤(1) 称取乙二胺四乙酸70份,mg3(c6h5o7)220份、dmf15份、硬脂酸钾2份、无水乙醇20份和氯仿4份;将称量好的乙二胺四乙酸和mg3(c6h5o7)2倒入dmf、硬脂酸钾、无水乙醇和水的混合溶液中并搅拌均匀;dmf、无水乙醇和水的混合溶液的ph值为4。

73.步骤(2) 将步骤(1)制备的混合溶液投入反应釜中,反应釜的温度为120℃,且在反应釜中的反应36h,并间隔8h超声处理1min,重复4次,反应完毕后将反应釜缓慢冷却至室温,在整个反应中持续缓慢加入氯仿,直至反应完毕,得到mg

‑

mof,并采用真空干燥的方式将mg

‑

mof干燥处理。

74.步骤(3) 称取步骤(2)中制备的mg

‑

mof100份,氨基三甲基叉膦8份和聚丙烯酸4份;将称量好的氨基三甲基叉膦和聚丙烯酸投入水中制备混合溶液,并将mg

‑

mof加入其中。

75.步骤(4) 将装有步骤(3)制备的混合溶液的容器置于频率为2200mhz,温度为120℃的微波发生器中微波辐射1h,微波辐射采取间歇的方式进行,每隔1min辐照一次,每次持续辐射2min,在微波辐射过程中,搅拌器持续对混合溶液进行搅拌, 搅拌器转速为700r/min。

76.最后采用真空干燥箱对改性mg

‑

mof进行干燥。

77.对比例8:步骤(1) 称取乙二胺四乙酸70份,mg3(c6h5o7)220份、dmf15份、无水乙醇20份和氯仿4份;将称量好的乙二胺四乙酸和mg3(c6h5o7)2倒入dmf、无水乙醇和水的混合溶液中并搅拌均匀;dmf、无水乙醇和水的混合溶液的ph值为4。

78.步骤(2) 将步骤(1)制备的混合溶液投入反应釜中,反应釜的温度为120℃,且在反应釜中的反应36h,并间隔8h超声处理1min,重复4次,反应完毕后将反应釜缓慢冷却至室温,在整个反应中持续缓慢加入氯仿,直至反应完毕,得到mg

‑

mof,并采用真空干燥的方式将mg

‑

mof干燥处理。

79.步骤(3) 称取步骤(2)中制备的mg

‑

mof100份,氨基三甲基叉膦8份和聚丙烯酸4份;将称量好的氨基三甲基叉膦和聚丙烯酸投入水中制备混合溶液,并将mg

‑

mof加入其中。

80.步骤(4) 将装有步骤(3)制备的混合溶液的容器置于频率为2200mhz,温度为120℃的微波发生器中微波辐射1h,微波辐射采取间歇的方式进行,每隔1min辐照一次,每次持续辐射2min,在微波辐射过程中,搅拌器持续对混合溶液进行搅拌, 搅拌器转速为700r/min。

81.步骤(5) 称取棕榈酸乙基己酯4份,并将棕榈酸乙基己酯倒入步骤(4)的容器中并搅拌均匀,搅拌均匀后停止搅拌,再次在微波频率为2280hz,温度为160℃的微波发生器中进行微波辐射30min。

82.最后采用真空干燥箱对改性mg

‑

mof进行干燥。

83.将实施例1

‑

3和对比例1

‑

8制备的改性mg

‑

mof进行检测,具体结果如下:将适量自来水倒入温度为80℃和压力为2mpa的压力容器内,再将实施例1

‑

3和实施例1

‑

8制备的干预剂按照0.5g/l投入到自来水中搅拌均匀,最后将三块304不锈钢浸泡在压力容器内,并在一定时间后同时取出304不锈钢钢板使用天平和硬度测试仪分别测试不锈钢板增加的重量和水质的硬度。

84.从表1和表2可以看出,实施3为最佳实施例,添加实施例3制备的改良剂后不锈钢板的结垢速度非常慢,比空白实验的结垢量降低了92%左右。

85.加入对比例1制备的改良剂后结垢量基本没有变化;加入对比例2和对比例3制备的改良剂后结构量有所降低,但比对比例3的差很大,表明接枝氨基三甲基叉膦和聚丙烯酸后,两者起到了协同的作用;实施例8在制备mg

‑

mof时没有添加硬脂酸钾,与实施例3相比,钢板的阻垢效果非常差,mg

‑

mof的框架结构不稳定;对比例5和对比例6分别与对比例2和对比例3相比,对比例5和对比例6的阻垢效果较好,对比例7和实施例3比较,对比例7略差,表明接枝棕榈酸乙基己酯可以增加改良剂的除垢效率。

86.表2中压力容器内水的硬度值也基本与实施例和对比例的结垢量成正比。

87.表1 304不锈钢钢板增加的重量变化

表2 压力容器内水质的硬度变化

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1