一种单组份快速固化环氧树脂及其制备方法与流程

1.本发明涉及预浸料用树脂技术领域,具体涉及一种单组份快速固化环氧树脂及其制备方法。

背景技术:

2.预浸料是用树脂基体在严格控制的条件下浸渍连续纤维或织物,制成树脂基体与增强体的组合物,是制造复合材料的中间材料。

3.现有的环氧树脂大多采用双组份固化体系,虽然固化时间短、固化温度低,但是施工过程复杂且双组份混料过程容易发生固化而影响施工效果,且力学性能得不到保证;若采用单组份固化体系,其固化时间长、固化条件高,不利于生产效率和能源利用。

技术实现要素:

4.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种单组份快速固化环氧树脂,其在150℃持续4.5-5.5min或100℃持续1.8-2.2h即可完全固化,实现多维度固化,比传统的单组份固化体系更节省固化时间和减少能耗,比传统的双组份固化体系更适合于均匀涂布施工,节省共混时间,固化稳定性更好,同时保证良好的力学性能。

5.本发明的另一目的在于提供一种单组份快速固化环氧树脂的制备方法,该制备方法操作简单,控制方便,生产效率高,生产成本低,可用于大规模生产。

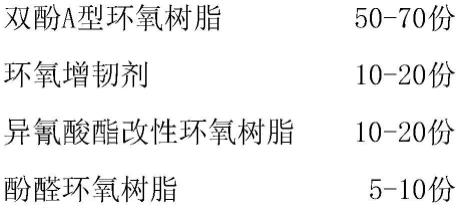

6.本发明的目的通过下述技术方案实现:一种单组份快速固化环氧树脂,包括如下重量份的组分:

[0007][0008][0009]

本发明的单组份快速固化环氧树脂,以双酚a型环氧树脂为主体树脂,加入环氧增韧剂、异氰酸酯改性环氧树脂和酚醛环氧树脂,再加上特定的潜伏型固化剂和固化促进剂,其在150℃持续4.5-5.5min或100℃持续1.8-2.2h即可完全固化,实现多维度固化,比传统的单组份固化体系更节省固化时间和减少能耗,比传统的双组份固化体系更适合于均匀涂布施工,节省共混时间,固化稳定性更好,同时保证良好的力学性能。其中,环氧增韧剂和异氰酸酯改性环氧树脂协同作用,提高单组份快速固化环氧树脂的韧性,在异氰酸酯改性环氧树脂和酚醛环氧树脂的协同作用下,增大单组份快速固化环氧树脂的力学性能,提高单

组份快速固化环氧树脂的耐候性。

[0010]

优选的,所述双酚a型环氧树脂的环氧当量为1750-3300g/eq,所述双酚a型环氧树脂的重均分子量为2900-3800。

[0011]

采用上述技术方案,控制双酚a型环氧树脂的环氧当量和重均分子量,从而控制其网络节点在合适范围,既能保证其在特定温度下以及特定的潜伏型固化剂和固化促进剂作用下顺利固化,且缩短固化时间,又能维持其力学性能的稳定。更优选的,所述双酚a型环氧树脂为jer 1007或jer 1009。

[0012]

优选的,每份所述环氧增韧剂的制备方法包括如下步骤:按重量份向160-200份环氧氯丙烷中加入60-80份羟乙基化双酚a和20-30份有机溶剂,在45-55℃条件下搅拌1-2h,然后加入3-6份固体氢氧化钠反应3-5h,再加入6-10份固体氢氧化钠反应3-5h,经水洗、减压蒸馏,得到所述环氧增韧剂。

[0013]

采用上述制备方法制得的环氧增韧剂,其与双酚a型环氧树脂和潜伏型固化剂能在特定固化条件下增加柔性网络,再加上其本身带有柔韧性高的羟乙基基团,降低单组份快速固化环氧树脂的内应力,从而提高其柔韧性,且对单组份快速固化环氧树脂良好的力学性能影响较低。其中,采用特定的有机溶剂,优化反应体系,使其能加入固体氢氧化钠促进环氧氯丙烷与羟乙基化双酚a反应。

[0014]

优选的,所述有机溶剂由丙酮和六甲基磷酰三胺按重量比5-6:1混合而成。

[0015]

采用上述技术方案,溶解能力更强,促进体系缩短反应时间、降低反应温度和简化加碱方式,提高生产效率。

[0016]

优选的,所述异氰酸酯改性环氧树脂为二苯甲烷二异氰酸酯改性环氧树脂和/或甲苯二异氰酸酯改性环氧树脂。

[0017]

更优选的,所述异氰酸酯改性环氧树脂为二苯甲烷二异氰酸酯改性环氧树脂和甲苯二异氰酸酯改性环氧树脂按3:1-2混合而成,共同赋予单组份快速固化环氧树脂更优异的力学性能、耐热性能以及具有良好的韧性。

[0018]

优选的,所述酚醛环氧树脂为f-44、f-51、f-48或f-50。

[0019]

采用上述技术方案,加入的酚醛环氧树脂与双酚a型环氧树脂共同作用,增大了单组份快速固化环氧树脂的tg值,提高单组份快速固化环氧树脂的强度。

[0020]

优选的,所述潜伏型固化剂为咪唑类固化剂和芳香族二胺类固化剂按重量比3:1-2混合而成。

[0021]

更优选的,所述咪唑类固化剂为hma-23,所述芳香族二胺类固化剂为二胺基二苯砜或二胺基二苯甲烷;所述固化促进剂为苄基二甲胺和n,n-2-甲基苄胺按重量比2:1混合而成。

[0022]

采用上述特定中种类复配,协同潜伏型固化剂和固化促进剂,其在150℃持续4.5-5.5min或100℃持续1.8-2.2h即可完全固化,实现多维度固化,比传统的单组份固化体系更节省固化时间和减少能耗。

[0023]

本发明的另一目的通过下述技术方案实现:上述的单组份快速固化环氧树脂的制备方法,包括如下步骤:

[0024]

(s1)、按重量份取双酚a型环氧树脂、环氧增韧剂、异氰酸酯改性环氧树脂、酚醛环氧树脂、潜伏型固化剂和固化促进剂,备用;

[0025]

(s2)、将双酚a型环氧树脂、环氧增韧剂、异氰酸酯改性环氧树脂、酚醛环氧树脂在常温下搅拌1h,得到混合料;

[0026]

(s3)、将混合料、潜伏型固化剂和固化促进剂在50-60℃下搅拌1-2h,得到单组份快速固化环氧树脂。

[0027]

本发明的有益效果在于:本发明的单组份快速固化环氧树脂,以双酚a型环氧树脂为主体树脂,加入环氧增韧剂、异氰酸酯改性环氧树脂和酚醛环氧树脂,再加上特定的潜伏型固化剂和固化促进剂,其在150℃持续4.5-5.5min或100℃持续1.8-2.2h即可完全固化,实现多维度固化,比传统的单组份固化体系更节省固化时间和减少能耗,比传统的双组份固化体系更适合于均匀涂布施工,节省共混时间,固化稳定性更好,同时保证良好的力学性能。

[0028]

本发明的制备方法操作简单,控制方便,生产效率高,生产成本低,可用于大规模生产。

具体实施方式

[0029]

为了便于本领域技术人员的理解,下面结合实施例对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

[0030]

实施例1

[0031]

一种单组份快速固化环氧树脂,包括如下重量份的组分:

[0032][0033]

所述双酚a型环氧树脂为jer 1007。

[0034]

每份所述环氧增韧剂的制备方法包括如下步骤:按重量份向180份环氧氯丙烷中加入70份羟乙基化双酚a和25份有机溶剂,在50℃条件下搅拌1.5h,然后加入5份固体氢氧化钠反应4h,再加入8份固体氢氧化钠反应4h,经水洗、减压蒸馏,得到所述环氧增韧剂。

[0035]

所述有机溶剂由丙酮和六甲基磷酰三胺按重量比5.5:1混合而成。

[0036]

所述异氰酸酯改性环氧树脂为二苯甲烷二异氰酸酯改性环氧树脂和甲苯二异氰酸酯改性环氧树脂按3:1.5混合而成。

[0037]

所述酚醛环氧树脂为f-44。

[0038]

所述潜伏型固化剂为咪唑类固化剂hma-23和芳香族二胺类固化剂按重量比3:1.5混合而成。

[0039]

所述芳香族二胺类固化剂为二胺基二苯砜。

[0040]

所述固化促进剂为苄基二甲胺和n,n-2-甲基苄胺按重量比2:1混合而成。

[0041]

所述单组份快速固化环氧树脂的制备方法,包括如下步骤:

[0042]

(s1)、按重量份取双酚a型环氧树脂、环氧增韧剂、异氰酸酯改性环氧树脂、酚醛环氧树脂、潜伏型固化剂和固化促进剂,备用;

[0043]

(s2)、将双酚a型环氧树脂、环氧增韧剂、异氰酸酯改性环氧树脂、酚醛环氧树脂在常温下搅拌1h,得到混合料;

[0044]

(s3)、将混合料、潜伏型固化剂和固化促进剂在55℃下搅拌1.5h,得到单组份快速固化环氧树脂。

[0045]

实施例2

[0046]

一种单组份快速固化环氧树脂,包括如下重量份的组分:

[0047][0048][0049]

所述双酚a型环氧树脂为jer 1009。

[0050]

每份所述环氧增韧剂的制备方法包括如下步骤:按重量份向160份环氧氯丙烷中加入60份羟乙基化双酚a和20-30份有机溶剂,在45℃条件下搅拌1h,然后加入3份固体氢氧化钠反应3h,再加入6份固体氢氧化钠反应3h,经水洗、减压蒸馏,得到所述环氧增韧剂。

[0051]

所述有机溶剂由丙酮和六甲基磷酰三胺按重量比5:1混合而成。

[0052]

所述异氰酸酯改性环氧树脂为二苯甲烷二异氰酸酯改性环氧树脂和甲苯二异氰酸酯改性环氧树脂按3:1混合而成。

[0053]

所述酚醛环氧树脂为f-51。

[0054]

所述潜伏型固化剂为咪唑类固化剂hma-23和芳香族二胺类固化剂按重量比3:1混合而成。

[0055]

所述芳香族二胺类固化剂为二胺基二苯甲烷。

[0056]

所述固化促进剂为苄基二甲胺和n,n-2-甲基苄胺按重量比2:1混合而成。

[0057]

所述单组份快速固化环氧树脂的制备方法,包括如下步骤:

[0058]

(s1)、按重量份取双酚a型环氧树脂、环氧增韧剂、异氰酸酯改性环氧树脂、酚醛环氧树脂、潜伏型固化剂和固化促进剂,备用;

[0059]

(s2)、将双酚a型环氧树脂、环氧增韧剂、异氰酸酯改性环氧树脂、酚醛环氧树脂在常温下搅拌1h,得到混合料;

[0060]

(s3)、将混合料、潜伏型固化剂和固化促进剂在50℃下搅拌2h,得到单组份快速固化环氧树脂。

[0061]

实施例3

[0062]

一种单组份快速固化环氧树脂,包括如下重量份的组分:

[0063][0064]

所述双酚a型环氧树脂为jer 1007。

[0065]

每份所述环氧增韧剂的制备方法包括如下步骤:按重量份向200份环氧氯丙烷中加入80份羟乙基化双酚a和30份有机溶剂,在55℃条件下搅拌1-2h,然后加入6份固体氢氧化钠反应5h,再加入10份固体氢氧化钠反应5h,经水洗、减压蒸馏,得到所述环氧增韧剂。

[0066]

所述有机溶剂由丙酮和六甲基磷酰三胺按重量比6:1混合而成。

[0067]

所述异氰酸酯改性环氧树脂为二苯甲烷二异氰酸酯改性环氧树脂和甲苯二异氰酸酯改性环氧树脂按3:2混合而成。

[0068]

所述酚醛环氧树脂为f-50。

[0069]

所述潜伏型固化剂为咪唑类固化剂hma-23和芳香族二胺类固化剂按重量比3:2混合而成。

[0070]

所述芳香族二胺类固化剂为二胺基二苯甲烷。

[0071]

所述固化促进剂为苄基二甲胺和n,n-2-甲基苄胺按重量比2:1混合而成。

[0072]

所述单组份快速固化环氧树脂的制备方法,包括如下步骤:

[0073]

(s1)、按重量份取双酚a型环氧树脂、环氧增韧剂、异氰酸酯改性环氧树脂、酚醛环氧树脂、潜伏型固化剂和固化促进剂,备用;

[0074]

(s2)、将双酚a型环氧树脂、环氧增韧剂、异氰酸酯改性环氧树脂、酚醛环氧树脂在常温下搅拌1h,得到混合料;

[0075]

(s3)、将混合料、潜伏型固化剂和固化促进剂在60℃下搅拌1h,得到单组份快速固化环氧树脂。

[0076]

实施例4

[0077]

一种单组份快速固化环氧树脂,包括如下重量份的组分:

[0078]

[0079]

所述双酚a型环氧树脂为jer 1007。

[0080]

每份所述环氧增韧剂的制备方法包括如下步骤:按重量份向170份环氧氯丙烷中加入65份羟乙基化双酚a和28份有机溶剂,在48℃条件下搅拌1.2h,然后加入4份固体氢氧化钠反应3.5h,再加入7份固体氢氧化钠反应3.5h,经水洗、减压蒸馏,得到所述环氧增韧剂。

[0081]

所述有机溶剂由丙酮和六甲基磷酰三胺按重量比5.8:1混合而成。

[0082]

所述异氰酸酯改性环氧树脂为二苯甲烷二异氰酸酯改性环氧树脂和甲苯二异氰酸酯改性环氧树脂按3:1.2混合而成。

[0083]

所述酚醛环氧树脂为f-48。

[0084]

所述潜伏型固化剂为咪唑类固化剂hma-23和芳香族二胺类固化剂按重量比3:1.8混合而成。

[0085]

所述芳香族二胺类固化剂为二胺基二苯砜。

[0086]

所述固化促进剂为苄基二甲胺和n,n-2-甲基苄胺按重量比2:1混合而成。

[0087]

所述单组份快速固化环氧树脂的制备方法,包括如下步骤:

[0088]

(s1)、按重量份取双酚a型环氧树脂、环氧增韧剂、异氰酸酯改性环氧树脂、酚醛环氧树脂、潜伏型固化剂和固化促进剂,备用;

[0089]

(s2)、将双酚a型环氧树脂、环氧增韧剂、异氰酸酯改性环氧树脂、酚醛环氧树脂在常温下搅拌1h,得到混合料;

[0090]

(s3)、将混合料、潜伏型固化剂和固化促进剂在58℃下搅拌1.2h,得到单组份快速固化环氧树脂。

[0091]

对比例1

[0092]

本对比例与实施例1的区别在于:

[0093]

所述双酚a型环氧树脂为e-44。

[0094]

对比例2

[0095]

本对比例与实施例1的区别在于:

[0096]

所述环氧增韧剂为聚醚胺d-2000。

[0097]

对比例3

[0098]

本对比例与实施例1的区别在于:

[0099]

所述单组份快速固化环氧树脂不含异氰酸酯改性环氧树脂。

[0100]

对比例4

[0101]

本对比例与实施例1的区别在于:

[0102]

所述异氰酸酯改性环氧树脂为二苯基甲烷二异氰酸酯改性环氧树脂。

[0103]

对比例5

[0104]

本对比例与实施例1的区别在于:

[0105]

所述潜伏型固化剂替换为间苯二胺。

[0106]

对比例6

[0107]

本对比例与实施例1的区别在于:

[0108]

所述固化促进剂为苄基二甲胺。

[0109]

实施例5

[0110]

i、取实施例1-4和对比例1-6的单组份快速固化环氧树脂,测试其固化时间,测试方法如下:

[0111]

固化时间:依据《gb/t 12007.7-1989环氧树脂凝胶时间测定方法》,测试其在100℃、150℃条件下的固化时间,单位为min。

[0112]

测试结果如下表1所示:

[0113] 150℃固化时间100℃固化时间实施例15.2120.3实施例25.5130.5实施例35.0108.1实施例45.3118.0对比例15.4123.0对比例25.2120.8对比例35.5123.8对比例45.4121.6对比例525.4601.5对比例621.8587.2

[0114]

由上表1可知,本发明的单组份快速固化环氧树脂以特定潜伏型固化剂和固化促进剂协同作用实现其在150℃持续4.5-5.5min或100℃持续1.8-2.2h即可完全固化,大大缩短了固化时间,减少能耗。

[0115]

ii、取实施例1-4和对比例1-6的单组份快速固化环氧树脂,测试其玻璃化转变温度、弯曲强度、弯曲模量和冲击强度,测试方法如下:

[0116]

玻璃化转变温度:依据《gb/t 27816-2011》的规定进行测试,测试其tg值,单位为℃;

[0117]

弯曲强度:依据《gb/t2567-2008》的规定进行测试,测试其拉伸强度,单位为mpa;

[0118]

弯曲模量:依据《gb/t2567-2008》的规定进行测试,测试其弯曲模量,单位为mpa;

[0119]

冲击强度:依据《gb/t2567-2008》简支梁冲击韧性试验的规定,采用ⅰ型试样进行测试,测试其冲击强度,单位为kj/m2;

[0120]

测试结果如下表2所示:

[0121] tg值弯曲强度弯曲模量冲击强度实施例1130123440025实施例2126121435021实施例3133125450028实施例4129122442023对比例1129116400024对比例2130115415022对比例3113125445018对比例4115120412024对比例5130117420023对比例6129120435025

[0122]

由上表2可知,本发明的单组份快速固化环氧树脂具有良好的力学性能。与对比例1相比,实施例1的弯曲强度和弯曲模量更高,说明了选用该双酚a型环氧树脂的环氧当量和重均分子量,对于维持其力学性能的稳定具有重要意义。与对比例2相比,实施例1的力学性能和冲击强度更高,说明采用本发明特定环氧增韧剂对于提高其柔韧性且保证力学性能有促进作用。与对比例3和对比例4相比,实施例1的tg值和冲击强度更高,说明了采用特定异氰酸酯改性环氧树脂复配,可以为单组份快速固化环氧树脂赋予更优异的力学性能、耐热性能以及具有良好的韧性。

[0123]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1