一种乙二醇嵌段聚醚及合成方法与流程

1.本发明属于聚醚技术领域,具体涉及一种乙二醇嵌段聚醚及合成方法。

背景技术:

2.乙二醇嵌段聚醚由于其润滑性和相容性好、低泡的性质被广泛应用于金属加工液和工业清洗剂中。但是,申请人发现:目前,合成乙二醇嵌段聚醚所用的催化剂主要有碱金属氢氧化物、碱土金属氢氧化物、质子酸和lewis酸、双金属氰化物(dmc)催化剂和磷腈类(pz、pzn和pzo)催化剂等;虽然碱金属氢氧化物催化剂(koh、naoh)价格便宜,原料易得,但是其催化活性低,反应时间长,副产物多,且用该类催化剂制备的产品往往需要经过复杂的后处理工艺,工艺耗时长,成本高;而lewis酸和质子酸催化剂虽然催化活性高,用量少,得到的产物分布窄,但是其反应条件苛刻,副产物多;碱土金属氢氧化物催化剂、双金属氰化物催化剂和磷腈类催化剂虽然催化活性高,用量少,但是其成本高,且容易残留在产品中影响产品质量。近年来,负载型双金属氰化物(dmc)催化剂和磷腈类(pz、pzn和pzo)催化剂相继出现在聚醚合成领域,但是其高成本依然限制了工业应用。

技术实现要素:

3.为解决现有技术中存在的上述问题,本发明提供了一种具有色泽低、分子量分布窄、无需后处理,产品性质优异,质量稳定,使用途径广,且生产工艺简单,生产成本低,采用的负载型复配烷基金属催化剂的催化活性高,反应时间快,同时有效阻碍反应中间体发生“回咬反应”,催化剂可回收使用的乙二醇嵌段聚醚及合成方法。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明的一种乙二醇嵌段聚醚,其分子结构通式为:

6.其中a和c是分子中环氧丙烷的个数,b是分子中环氧乙烷的个数。

7.进一步地,该乙二醇嵌段聚醚,由聚乙二醇和环氧乙烷制备而成,其中所述聚乙二醇由负载型复配烷基金属催化剂、乙二醇、环氧乙烷制成。

8.进一步地,所述负载型复配烷基金属催化剂由复配烷基金属催化剂和催化剂载体制成,其中所述复配烷基金属催化剂由两种烷基金属催化剂复配而成。

9.进一步地,所述复配烷基金属催化剂由mget2和alet3复配而成,所述催化剂载体为γ

‑

al2o3。

10.进一步地,所述mget2和alet3的质量比为1:1~4。

11.本发明还提供了一种乙二醇嵌段聚醚的合成方法,包括以下步骤:

12.(1)制备负载型复配烷基金属催化剂——将两种烷基金属催化剂复配成复配烷基金属催化剂,再将复配烷基金属催化剂负载在催化剂载体上,得到负载型复配烷基金属催

化剂;

13.(2)制备聚乙二醇——以乙二醇为原料,加入负载型复配烷基金属催化剂,再加入环氧乙烷进行聚合反应,得到聚乙二醇,反应结束后真空脱气;

14.(3)制备乙二醇嵌段聚醚——以聚乙二醇为原料,加入环氧丙烷进行聚合反应,反应结束后进行脱气、过滤,得到乙二醇嵌段聚醚。

15.进一步地,所述制备聚乙二醇的具体步骤为:先将乙二醇和负载型复配烷基金属催化剂加入到高压反应釜,并在密闭反应釜后抽真空,然后用氮气吹扫,反复置氮多次,接着升温、加入环氧乙烷,之后在保持反应釜的内部压力下,熟化至压力几乎不变,最后降温、脱气、放料;所述反复置氮的次数优选为3次,之后优选升温至120℃,优选在60min环氧乙烷加入完毕,优选保持反应釜的内部压力0.2mpa以下,优选降温至100℃后脱气;

16.所述制备乙二醇嵌段聚醚的具体步骤为:先将聚乙二醇加入反应釜中,反复置氮多次,然后升温、加环氧丙烷,之后在保持反应釜的内部压力下,熟化至压力几乎不变,最后降温、脱气,放料;所述反复置氮的次数优选为3次,之后优选升温至115℃滴加环氧丙烷,且优选在环氧丙烷在3~4h滴加完毕,优选保持反应釜的内部压力0.35mpa以下,优选降温至100℃后脱气。

17.进一步地,在制备负载型复配烷基金属催化剂之前先对催化剂载体依次进行洗涤、过滤、烘干和煅烧预处理。

18.进一步地,在步骤(2)中,所述负载型复配烷基金属催化剂的添加量为聚乙二醇总质量的0.02%~0.04%。

19.进一步地,在步骤(3)中,所述负载型复配烷基金属催化剂的添加量为乙二醇嵌段聚醚总质量的0.02%~0.04%。

20.本发明主要具有以下有益效果:

21.本发明的乙二醇嵌段聚醚具有色泽低、分子量分布窄和无需后处理的优点,故生产工艺简单,生产成本低,而且采用负载型复配烷基金属催化剂作为催化剂,该催化剂为酸性催化剂,具有两个活性中心,与koh相比,催化活性高,反应时间快,使产品分子量分布窄,同时复配烷基金属催化剂与催化载体组合,使整个反应都在载体的孔道中反应,阻碍了反应中间体发生“回咬反应”,从而降低产品中副产物含量,且催化剂可回收使用,进一步节省成本。

附图说明

22.图1是本发明所述的一种乙二醇嵌段聚醚的合成方法的流程示意图;

23.图2是本发明所述的一种乙二醇嵌段聚醚的示差折光信号曲线图;

24.图3是本发明实施例中所述乙二醇嵌段聚醚的13c核磁共振光谱图;

25.图4是本发明实施例中所述乙二醇嵌段聚醚的核磁共振氢谱图。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

27.本发明所述的一种乙二醇嵌段聚醚,其分子结构通式为:

28.其中a和c是分子中环氧丙烷(po)的个数,b是分子中环氧乙烷(eo)的个数。

29.本发明所述的乙二醇嵌段聚醚由聚乙二醇和环氧乙烷制备而成,其中所述聚乙二醇由负载型复配烷基金属催化剂、乙二醇、环氧乙烷制成;所述负载型复配烷基金属催化剂由复配烷基金属催化剂和催化剂载体制成,其中所述复配烷基金属催化剂由两种烷基金属催化剂复配而成,优选方案为:所述复配烷基金属催化剂由mget2和alet3复配而成,所述mget2和alet3的质量比优选为1:1~4,所述催化剂载体为γ

‑

al2o3。

30.如图1中所示,本发明所述的一种乙二醇嵌段聚醚的合成方法,包括以下步骤:

31.步骤s100.制备负载型复配烷基金属催化剂——先将两种烷基金属催化剂复配成复配烷基金属催化剂,再将复配烷基金属催化剂负载在催化剂载体上,得到负载型复配烷基金属催化剂。

32.步骤s200.制备聚乙二醇——先以乙二醇为原料,加入负载型复配烷基金属催化剂,再加入环氧乙烷进行聚合反应,得到聚乙二醇,反应结束后真空脱气;具体步骤可以为:先将乙二醇和负载型复配烷基金属催化剂加入到高压反应釜,并在密闭反应釜后抽真空,然后用氮气吹扫,反复置氮多次,接着升温、加入环氧乙烷,之后在保持反应釜的内部压力下,熟化至压力几乎不变,最后降温、脱气、放料;其中,所述反复置氮的次数优选为3次,之后优选升温至120℃,优选在60min环氧乙烷加入完毕,优选保持反应釜的内部压力0.2mpa以下,优选降温至100℃后脱气;所述负载型复配烷基金属催化剂的添加量优选为聚乙二醇总质量的0.02%~0.04%。

33.步骤s300.制备乙二醇嵌段聚醚——以聚乙二醇为原料,加入环氧丙烷进行聚合反应,反应结束后进行脱气、过滤,得到乙二醇嵌段聚醚;具体步骤可以为:先将聚乙二醇加入反应釜中,反复置氮多次,然后升温、加环氧丙烷,之后在保持反应釜的内部压力下,熟化至压力几乎不变,最后降温、脱气,放料;其中,所述反复置氮的次数优选为3次,之后优选升温至115℃滴加环氧丙烷,且优选在环氧丙烷在3~4h滴加完毕,优选保持反应釜的内部压力0.35mpa以下,优选降温至100℃后脱气;所述负载型复配烷基金属催化剂的添加量为乙二醇嵌段聚醚总质量的0.02%~0.04%(即在执行步骤300时,若反应釜中剩余的负载型复配烷基金属催化剂的量小于乙二醇嵌段聚醚总质量的0.02%~0.04%,则需补充添加负载型复配烷基金属催化剂到反应釜;例如:步骤s200合成1200g聚乙二醇600,需要0.02%的催化剂0.24g,而步骤s300加入300g聚乙二醇600,此时反应釜中的负载型复配烷基金属催化剂含量只有0.06g,但合成1200g乙二醇嵌段聚醚2400需要0.02%的催化剂0.24g,则需要补充添加0.18g负载型复配烷基金属催化剂。),确保催化效果和保证乙二醇嵌段聚醚的品质。

34.本发明所述的乙二醇嵌段聚醚具有色泽低、分子量分布窄和无需后处理的优点,故生产工艺简单,生产成本低,而且采用负载型复配烷基金属催化剂作为催化剂,该催化剂为酸性催化剂,具有两个活性中心,与koh相比,催化活性高,反应时间快,使产品分子量分布窄,同时复配烷基金属催化剂与催化载体(γ

‑

al2o3)组合,一是整个反应都在载体的孔道中反应,阻碍了反应中间体发生“回咬反应”,从而降低产品中副产物(环状聚合物)含量,二

是该催化剂为非均相催化剂,反应结束后,产品经过滤可回收催化剂,进一步节省成本。

35.另外,在制备负载型复配烷基金属催化剂之前先对催化剂载体依次进行洗涤、过滤、烘干和煅烧预处理,以除去杂质和脱水,使催化剂载体的酸性增强,同时拥有更多空穴,便于催化剂与载体之间的相互作用,使负载型催化剂活性更高。而且在步骤s300中,过滤得到乙二醇嵌段聚醚的同时,还过滤出固体的负载型复配烷基金属催化剂,该负载型复配烷基金属催化剂可以洗净、烘干、回收利用。

36.下面通过具体实施例和对比例对本发明所述的乙二醇嵌段聚醚及合成方法做进一步说明,但以下实施例不应理解为对本发明权利要求的保护范围上的限制。

37.【实施例1】

38.(1)聚乙二醇440的合成:先向2.5l高压反应釜中投入100g乙二醇和0.14g负载型烷基镁铝催化剂(mg/al=1:1),密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,升温至120℃,滴加610g环氧乙烷,控制反应温度120℃~140℃,反应压力0~0.2mpa,熟化0.5h,降温至100℃脱气,最后降温至70℃放料。

39.(2)乙二醇嵌段聚醚1600的合成:先向2.5l高压反应釜中投入220g聚乙二醇440和0.16g负载型烷基镁铝催化剂(mg/al=1:1),密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,升温至115℃,滴加580g环氧丙烷,控制反应温度115℃~118℃,反应压力0~0.35mpa,熟化2.5h,降温至100℃脱气,最后降温至70℃,用氢氧化钠中和,放料,得到乙二醇嵌段聚醚。

40.【实施例2】

41.(1)聚乙二醇440的合成:先向2.5l高压反应釜中投入100g乙二醇和0.22g负载型烷基镁铝催化剂(mg/al=1:2),密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,升温至120℃,滴加610g环氧乙烷,控制反应温度120℃~140℃,反应压力0~0.2mpa,熟化0.5h,降温至100℃脱气,最后降温至70℃放料。

42.(2)乙二醇嵌段聚醚2760的合成:先向2.5l高压反应釜中投入220g聚乙二醇440和0.42g负载型烷基镁铝催化剂(mg/al=1:2),密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,升温至115℃,滴加1160g环氧丙烷,控制反应温度115℃~118℃,反应压力0~0.35mpa,熟化2.5h,降温至100℃脱气,最后降温至70℃,用氢氧化钠中和,放料,得到乙二醇嵌段聚醚。

43.【实施例3】

44.(1)聚乙二醇440的合成:先向2.5l高压反应釜中投入100g乙二醇和0.28g负载型烷基镁铝催化剂(mg/al=1:3),密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,升温至120℃,滴加610g环氧乙烷,控制反应温度120℃~140℃,反应压力0~0.2mpa,熟化0.5h,降温至100℃脱气,最后降温至70℃放料。

45.(2)乙二醇嵌段聚醚3920的合成:先向2.5l高压反应釜中投入220g聚乙二醇440和0.80g负载型烷基镁铝催化剂(mg/al=1:3),密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,升温至115℃,滴加1740g环氧丙烷,控制反应温度115℃~118℃,反应压力0~0.35mpa,熟化2.5h,降温至100℃脱气,最后降温至70℃,用氢氧化钠中和,放料,得到乙二醇嵌段聚醚。

46.【实施例4】

47.(1)聚乙二醇880的合成:先向2.5l高压反应釜中投入100g乙二醇和0.28g负载型烷基镁铝催化剂(mg/al=1:4),密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,升温至120℃,滴加1320g环氧乙烷,控制反应温度120℃~140℃,反应压力0~0.2mpa,熟化0.5h,降温至100℃脱气,最后降温至70℃放料。

48.(2)乙二醇嵌段聚醚4360的合成:先向2.5l高压反应釜中投入220g聚乙二醇440和0.22g负载型烷基镁铝催化剂(mg/al=1:4),密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,升温至115℃,滴加870g环氧丙烷,控制反应温度115℃~118℃,反应压力0~0.35mpa,熟化2.5h,降温至100℃脱气,最后降温至70℃,用氢氧化钠中和,放料,得到乙二醇嵌段聚醚。

49.【实施例5】

50.(1)聚乙二醇1320的合成:先向2.5l高压反应釜中投入62g乙二醇和0.40g负载型烷基镁铝催化剂(mg/al=1:1),密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,升温至120℃,滴加1258g环氧乙烷,控制反应温度120℃~140℃,反应压力0~0.2mpa,熟化0.5h,降温至100℃脱气,最后降温至70℃放料。

51.(2)乙二醇嵌段聚醚3640的合成:先向2.5l高压反应釜中投入440g聚乙二醇440和0.37g负载型烷基镁铝催化剂(mg/al=1:2),密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,升温至115℃,滴加774g环氧丙烷,控制反应温度115℃~118℃,反应压力0~0.35mpa,熟化2.5h,降温至100℃脱气,最后降温至70℃,用氢氧化钠中和,放料,得到乙二醇嵌段聚醚。

52.【实施例6】

53.(1)聚乙二醇1760的合成:先向2.5l高压反应釜中投入62g乙二醇和0.7g负载型烷基镁铝催化剂(mg/al=1:2),密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,升温至120℃,滴加1698g环氧乙烷,控制反应温度120℃~140℃,反应压力0~0.2mpa,熟化0.5h,降温至100℃脱气,最后降温至70℃放料。

54.(2)乙二醇嵌段聚醚2920的合成:先向2.5l高压反应釜中投入440g聚乙二醇440和0.3g负载型烷基镁铝催化剂(mg/al=1:4),密闭反应釜,开启搅拌并抽真空,然后用氮气置换釜内气体3次,升温至115℃,滴加290g环氧丙烷,控制反应温度115℃~118℃,反应压力0~0.35mpa,熟化2.5h,降温至100℃脱气,最后降温至70℃,用氢氧化钠中和,放料,得到乙二醇嵌段聚醚。

55.【实施例7~10】

56.实施例7~10的具体实施操作过程与实施例6相同,区别在于所使用的负载型复配烷基金属催化剂为从实施例6中回收的负载型烷基镁铝催化剂,实施例7~10中负载型烷基镁铝催化剂的使用量与实施例6相同(催化剂处理后会有少量损失,补加即可)。

57.【对比例1~6】

58.对比例1~6的具体实施操作过程分别与实施例1~6一一对应相同,区别在于将负载型复配烷基金属催化剂替换为氢氧化钾,且氢氧化钾的用量均为对应实施例中负载型复配烷基金属催化剂用量的10倍(由于氢氧化钾催化剂的活性低,若使用量为0.01%~0.04%,则所需反应时间太长),以及使用冰醋酸进行中和。

59.【对比例7】

60.对比例7的具体实施操作过程与实施例6相同,区别在于将负载型复配烷基金属催化剂替换为烷基镁铝催化剂。

61.【对比例8】

62.对比例8的具体实施操作过程与实施例6相同,区别在于将负载型复配烷基金属催化剂替换为三氟化硼乙醚溶液。

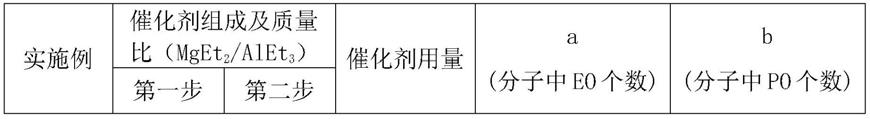

63.表1是实施例1~6工艺参数表:

[0064][0065][0066]

表2是对比例1~6工艺参数表:

[0067][0068]

将实施例1~10和对比例1~8得到的乙二醇嵌段聚醚的色泽、重均分子量、分布系数及泡沫高度进行检测,检测结果见表3~5。

[0069]

采用的检测方法为:

[0070]

凝胶色谱法(gpc):采用四氢呋喃作为洗脱液,示差折光检测器,聚乙二醇作标准物。

[0071]

泡沫性能测试方法:首先配置500ml样品浓度为0.2%的超纯水溶液,置于2000ml量筒中,15℃恒温10至15分钟;然后打开循环泵,其中流速为5l/min,喷头距量筒8cm,循环冲泡15至20分钟;最后读取泡沫高度,停止冲泡,记录消泡至露底时间,露底后泡沫残留高度。

[0072]

表3是实施例1~6和对比例1~6的产品指标对比:

[0073][0074][0075]

表4是负载型烷基镁铝催化剂重复情况:

[0076][0077]

表5是实施例6与对比例7和对比例8的产品指标对比:

[0078][0079]

从表3中可以看出,使用负载型烷基镁铝复合物做催化剂比氢氧化钾催化剂得到的乙二醇嵌段聚醚色泽浅,分布窄,泡沫性能好。

[0080]

从表4中可以看出,负载型烷基镁铝催化剂重复使用了5次,其得到的产品指标均符合要求,催化剂可重复利用,节省成本。

[0081]

从表5中可以看出,使用负载型烷基镁铝复合物做催化剂比烷基镁铝复合物和三氟化硼乙醚溶液做催化剂二噁烷含量小,副产物少;说明负载型烷基金属催化剂可以有效阻止二噁烷的生成,弥补了阳离子聚合副产物多的缺点。

[0082]

本发明通过对催化剂种类及含量,eo/po摩尔比和分子量等进行了实施例实验和对比例实验,最终发现使用负载型烷基镁铝复合物做催化剂,eo/po摩尔比为1:2~2:1,分子量为1600~4500,得到的乙二醇嵌段聚醚具有较好的乳化、润滑和低泡性能,且副产物少,分布窄,产品性质优异,质量稳定,使用途径广。

[0083]

图2是实施例1得到的所述乙二醇嵌段聚醚的示差折光信号曲线图,该图表示出实施例1的产品分子量分布较好,结果为表3中重均分子量和分布系数;图3和图4分别是实施例1得到的所述乙二醇嵌段聚醚的13c核磁共振光谱图(

13

c

‑

nmr)和核磁共振氢谱轮廓图(1h

‑

nmr),从图3和图4可以看出实施例1的乙二醇嵌段聚醚的分子结构是由聚氧乙烯醚链和聚氧丙烯醚链组成。

[0084]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1