一种从羟醛缩合产物中分离MMA的系统的制作方法

一种从羟醛缩合产物中分离mma的系统

技术领域

1.本发明涉及化工分离技术领域,具体涉及一种从羟醛缩合产物中分离mma 的系统。

背景技术:

2.甲基丙烯酸甲酯(mma)是一种有机化合物,是一种重要的化工原料,是生产透明塑料聚甲基丙烯酸甲酯(pmma)的单体,也可与其他乙烯基单体共聚得到不同性质的产品用于制造有机玻璃、涂料、润滑油添加剂、塑料、粘合剂、树脂、木材浸润剂、电机线圈浸透剂、离子交换树脂、纸张上光剂、纺织印染助剂、皮革处理剂、印染助剂和绝缘灌注材料等。

3.生产mma的主要方法有丙酮氰醇法、叔丁醇/异丁烯直接氧化法、乙烯羰基化法、丙酸甲酯羟醛缩合法等。其中丙酸甲酯羟醛缩合法为近年来的研究热点,其后续的mma产物精制工艺也成为研究热点。

4.如专利cn111517953a公开了一种醋酸甲酯和甲醛合成甲基丙烯酸甲酯的生产工艺方法,采用逐步反应逐步分离方式,两段羟醛缩合反应分别在独立的两个反应器中进行,结合两段羟醛缩合反应采用了多级高效的精馏分离提纯方法,实现多种中间产物及产品的分离,同时具有很高的产物收率,精馏分离循环物料纯度高,减少将杂质带入反应系统的量,有效减少副反应的发生。

5.羟醛缩合产物中包括mma、甲醇、甲醛、丙酸甲酯、异丁酸甲酯等多种组分,现有技术中难以有效分离处理各个组分,如难以获得浓度高的甲醇,难以解决甲醇的循环利用问题,含甲醛废水的环保处理问题也无法得到较好的解决,产品mma 的收率仍需进一步提高。

技术实现要素:

6.本发明的目的就是为了解决上述问题而提供一种从羟醛缩合产物中分离mma的系统,解决甲醇的循环利用问题以及含甲醛废水的环保处理问题,并使产品mma的收率得到进一步提高,提高经济效益。

7.本发明的目的通过以下技术方案实现:

8.一种从羟醛缩合产物中分离mma的系统,该系统设置在用于生成mma的羟醛缩合反应器的下游,对从所述羟醛缩合反应器出料的初始羟醛缩合产物进行分离提纯,以获得高纯度mma,所述系统包括用于分离所述初始羟醛缩合产物中含有甲醇的轻组分并对所述轻组分中的甲醇进行提纯回收的甲醇回收单元、与所述甲醇回收单元相耦合的mma回收单元以及酯化反应单元;

9.由所述甲醇回收单元获得的高纯度甲醇部分导入至所述酯化反应单元中,与来自所述mma回收单元的丙酸及甲基丙烯酸进行酯化反应,所得产物返回至所述甲醇回收单元的进料口,与所述初始羟醛缩合产物混合后,再次进行分离提纯。

10.进一步地,该系统还包括与所述甲醇回收单元相耦合的甲醛回收单元,由所述甲醇回收单元分离得到的含有mma和甲醛的重组分经分离后,所得的含有 mma的轻相进入所

述mma回收单元中进行分离提纯以获得高纯度mma,所得的含有甲醛的重相进入所述甲醛回收单元中进行分离提纯以获得甲醛。

11.进一步地,所述甲醇回收单元包括甲醇回收塔、高压塔和常压塔,所述甲醇回收塔用于分离缩合产物进料中的含有甲醇的轻组分,含有甲醇的轻组分从所述甲醇回收塔的塔顶采出进入所述高压塔,所述高压塔的塔釜采出高纯度丙酸甲酯,所述高压塔的塔顶采出的轻组分进入所述常压塔,所述常压塔的塔顶采出物返回至高压塔,所述常压塔的塔釜采出高浓度甲醇。

12.进一步地,所述mma回收单元包括萃取塔、脱水塔、丙酸甲酯回收塔、mma 粗制塔和mma精制塔,所述甲醇回收塔的塔釜采出的含有mma和甲醛的重组分进入所述萃取塔,所述萃取塔的轻相进入所述脱水塔脱水,脱除了水的物料自所述脱水塔塔釜采出进入所述丙酸甲酯回收塔分离丙酸甲酯,所述丙酸甲酯回收塔的塔顶采出丙酸甲酯,所述丙酸甲酯回收塔塔釜采出物依次经过所述mma粗制塔和 mma精制塔分离得到高纯度mma。

13.进一步地,所述甲醛回收单元包括汽提塔和甲醛塔,萃取塔的重相进入所述汽提塔,所述汽提塔的塔顶采出物返回至所述甲醇回收塔,所述汽提塔塔釜采出物进入所述甲醛塔进行脱水浓缩,所述甲醛塔的塔顶采出甲醛浓缩溶液,塔釜的废水送至萃取塔。

14.进一步地,所述酯化反应单元包括丙酸回收塔和酯化反应器,所述mma粗制塔塔釜采出物送至所述丙酸回收塔,所述丙酸回收塔的塔顶采出丙酸及甲基丙烯酸混合物,所述丙酸及甲基丙烯酸混合物与来自常压塔塔釜的高浓度甲醇进行酯化反应;所述酯化反应中,所述丙酸及甲基丙烯酸混合物与所述高纯度甲醇按照酸醇摩尔比0.5-5:1进行反应。

15.进一步地,所述甲醇回收塔采用常压操作,所述甲醇回收塔的上游设有预热器,所述初始羟醛缩合产物进料与所述甲醇回收塔的塔釜采出的含有mma和甲醛的重组分经过所述预热器换热,初始羟醛缩合产物进料升温到50~70℃后,再进入甲醇回收塔。

16.甲醇回收塔分离缩合产物中大部分的甲醇,以减少下游萃取剂的消耗,甲醇回收塔塔釜采出的甲醇含量降低到1.5%以下,先进行热回收再经水冷器冷却后送萃取塔。

17.进一步地,所述萃取塔采用转盘塔,所述萃取塔的萃取剂为水,包括来自脱水塔顶部的倾析水、来自甲醛塔塔釜的回用水以及界外输入的补水,将甲醛含量降低到0.3%以下。

18.进一步地,所述脱水塔采用负压操作,脱水塔塔顶蒸汽经冷凝器冷凝到 35~45℃后送回流罐实现液液分相,其中的有机相回流至脱水塔,回流罐采出的倾析水返回萃取塔顶部作为萃取剂,所述的脱水塔塔釜水含量控制在0.1~1%以下,以避免带入羟醛缩合工段加剧水解副反应。

19.进一步地,所述丙酸甲酯回收塔采用负压操作,塔釜出料的丙酸甲酯含量降低到0.1%以下。

20.进一步地,该系统还设有酯化反应单元,包括丙酸回收塔和酯化反应器,所述 mma粗制塔塔釜采出物送至所述丙酸回收塔,所述丙酸回收塔的塔顶采出丙酸/ 甲基丙烯酸混合物,与甲醇按照酸醇摩尔比0.8~1.2:1的要求混合后送入所述酯化反应器进行酯化反应,反应产物返回甲醇回收塔。

21.酯化反应器可采用等温或者绝热设计,内装树脂催化剂以加速丙酸/甲基丙烯酸酯化反应的发生,甲醇转化率约在85-95%左右。

22.进一步地,所述mma粗制塔采用负压操作,丙酸含量低于0.01%,所述mma 精制塔采用负压操作,mma浓度达到99.9%。

23.进一步地,所述高压塔压力为1~6barg,所述高压塔与常压塔采用热集成设计,所述高压塔塔顶蒸汽经常压塔冷凝再沸器中冷凝放热为常压塔提供精馏所需的热量。

24.进一步地,所述甲醛塔的压力为2~5barg,以破坏甲醛/水的缔和状态,所述甲醛塔采用热集成设计,塔顶蒸汽分为两部分,一部分送汽提塔冷凝再沸器冷凝为汽提塔提供热量,另一部分在低压废锅中冷凝以产生1~4barg的低压蒸汽,供装置中其他设备加热用。

25.进一步地,所述甲醇回收塔、脱水塔、丙酸甲酯回收塔、mma粗制塔、mma 精制塔的塔顶均在不凝气送出界区前设置后冷器。

26.与现有技术相比,本发明具有以下有益效果:

27.1、本发明的甲醇回收单元包含变压精馏装置(高压塔和常压塔),可以从缩合产物中分离获得高浓度的甲醇,解决了甲醇的循环利用问题。

28.2、本发明通过设置加压操作的甲醛塔,实现了从萃取废水中提取甲醛的目的,可制取37%~50%的甲醛溶液,经过甲醛塔精馏后排出的废水返回萃取塔作为萃取剂回用,不仅提高了经济效益,还解决了含甲醛废水的环保处理问题。

29.3、本发明设置酯化反应器,解决了水解副产物丙酸和甲基丙烯酸回用问题,可以提高产品mma收率。

30.4、本发明在甲醇回收塔塔顶冷凝器后设置尾气后冷器,减少甲醇和丙酸甲酯的损失。

31.5、本发明通过对高压塔和常压塔进行热耦合设计,可以显著降低加热蒸汽的消耗。

32.6、本发明甲醛塔采用热集成设计,塔顶蒸汽部分为汽提塔再沸器供热,部分副产低压蒸汽进行回用,总计可减少蒸汽消耗。

附图说明

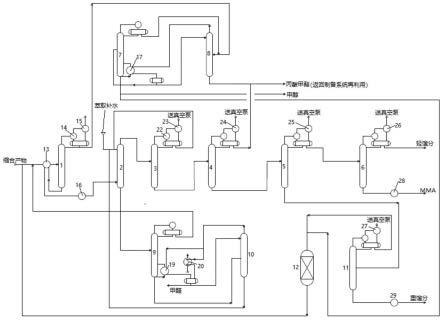

33.图1为本发明从羟醛缩合产物中分离mma产品的系统的工艺流程图;

34.图2为对比例1系统的工艺流程图;

35.图中:甲醇回收塔1、萃取塔2、脱水塔3、丙酸甲酯回收塔4、mma粗制塔 5、mma精制塔6、常压塔7、高压塔8、汽提塔9、甲醛塔10、丙酸回收塔11、酯化反应器12、预热器13、冷凝器14、后冷器15、水冷器16、常压塔冷凝再沸器17、汽提塔冷凝再沸器19、低压废锅20、冷凝器22、后冷器23、后冷器24、后冷器25、后冷器26、后冷器27、水冷器29。

具体实施方式

36.下面结合附图和具体实施例对本发明进行详细说明。

37.如图1,本发明提供了一种从羟醛缩合产物中分离mma的系统,缩合产物首先进入预热器13与甲醇回收塔1塔釜出料换热回收热量后升温到50~70℃,进入甲醇回收塔1分离缩合产物中大部分的甲醇,以减少下游萃取剂的消耗。甲醇回收塔1采用常压操作,塔顶不凝气送界外火炬或作为燃料气使用,设置后冷器15以减少甲醇和丙酸甲酯的损失。进料中大部分的甲醇以共沸物的形式从塔顶采出后送高压塔8进一步分离。脱除大部分甲醇后的

缩合产物从甲醇回收塔1塔釜采出,甲醇含量降低到1.5%以下,先进行热回收再经水冷器16冷却后,送萃取塔2以脱除未反应的甲醛和残留的少量甲醇。

38.萃取塔2采用转盘塔以提高分离效率,选用水作为萃取剂将甲醛含量降低到 0.3%以下。萃取剂有三部分组成:来自脱水塔3顶部的倾析水;来自甲醛塔10塔釜的回用水;界外输入的萃取补水。萃取补水采用不含氧的锅炉给水。脱除甲醛后的轻相自萃取塔2塔顶采出送脱水塔3进一步干燥;包含甲醛的重相自萃取2塔釜采出后送汽提塔9进一步处理,重相包含甲醛、少量丙酸和大量的水。

39.脱水塔3的功能主要是脱除萃取塔2轻相中的溶解水。脱水塔3采用负压操作以降低塔温,减少mma的聚合。脱水塔3顶蒸汽经冷凝器22冷凝到35~45℃后送回流罐实现液液分相,液液分相后得到有机相和倾析水,其中,有机相返回至脱水塔3顶部进行回流;倾析水返回萃取塔2顶部作为萃取剂以减少萃取补水用量。脱水塔3顶部不凝气送出界区前设置后冷器23以减少有效组分的损失。脱水塔3 塔釜出料经泵送至丙酸甲酯回收塔4进一步处理,要求塔釜出料中水含量控制在 0.1~1%以下(质量百分比),以避免将水带入后续工段加剧水解副反应。

40.丙酸甲酯回收塔4的功能主要是回收丙酸甲酯,并将其返回到上游羟醛缩合工段继续反应以提高收率。丙酸甲酯回收塔4采用负压操作,丙酸甲酯经丙酸甲酯回收塔4塔顶采出。丙酸甲酯回收塔4塔顶不凝气送出界区前设置后冷器24以减少丙酸甲酯的损失。丙酸甲酯回收塔4塔釜出料送mma粗制塔5进一步精制,塔釜出料要求丙酸甲酯含量降低到0.1%以下。

41.mma粗制塔5的功能主要是脱除包括丙酸、甲基丙烯酸和高沸物在内的重组分。mma粗制塔5采用负压操作,包含mma的轻组分自mma粗制塔5塔顶采出,然后送入mma精制塔6,包含mma的轻组分要求丙酸含量低于0.01%。mma 粗制塔5塔顶不凝气送出界区前设置后冷器25以减少mma的损失。进入mma 精制塔6前加入阻聚剂以减少聚合。自mma粗制塔5塔釜采出的重组分包含大量的丙酸和丙烯酸,送丙酸回收塔11进一步处理。

42.mma精制塔6主要用于脱除与产品mma沸点接近的异丁酸甲酯。mma精制塔6采用负压操作,杂质异丁酸甲酯从塔顶采出,然后送杂质缓冲罐。mma精制塔6塔顶不凝气送出界区前设置后冷器26以减少mma的损失。mma产品从 mma精制塔6塔釜采出,经水冷器28冷却后送中间罐区,采出的mma产品浓度高达99.9%。

43.自甲醇回收塔1塔顶采出的共沸物经预热后进入高压塔8中部,高压塔8的功能主要是自共沸物中脱除丙酸甲酯。高压塔8在1~6barg下操作,高压塔8塔顶采出包含甲醇浓度为50~70%的共沸物,然后送常压塔7进一步处理。高压塔8塔釜采出的丙酸甲酯返回到羟醛缩合工段,丙酸甲酯的浓度高达98%。

44.常压塔7的功能主要是从高压塔8塔顶采出包含甲醇浓度为50~70%的共沸物中分离高浓度甲醇。常压塔7塔顶采出的常压共沸物与甲醇回收塔1塔顶采出的共沸物混合后返回到高压塔8中部作为进料。常压塔7塔釜采出浓度为95%以上的甲醇,分成两部分:一部分送甲醇缓冲罐;另一部分作为原料送入酯化反应器12 进口。

45.高压塔8与常压塔7采用热集成设计,高压塔8塔顶蒸汽在常压塔冷凝再沸器 17中冷凝放热,放出的热量为常压塔7提供精馏所需的热量,从而减少装置蒸汽和冷却水消耗。

46.自萃取塔2塔釜采出的质量浓度2~3%的稀甲醛溶液送汽提塔9脱除轻组分。汽提

塔9采用常压操作,塔顶采出包括丙酸甲酯、甲醇在内的轻组分返回甲醇回收塔1。汽提塔9塔釜采出含稀甲醛水溶液送甲醛塔10进行脱水浓缩。

47.甲醛塔10操作压力为2~5barg,以破坏甲醛/水的缔和状态。甲醛塔10顶部采出37%~50%的甲醛浓缩溶液经冷却后作为副产品外售,塔釜废水经冷却后送萃取塔2顶部作为萃取剂回用以降低萃取补水耗量,正常操作时装置无废水排除。

48.甲醛塔10采用热集成设计,塔顶蒸汽分为两部分:一部分送汽提塔冷凝再沸器19冷凝为汽提塔9提供热量;另一部分在低压废锅20中冷凝以产生1~4barg的低压蒸汽,供装置中其他设备如再沸器加热用。

49.来自mma粗制塔5塔釜的重组分送入丙酸回收塔11,丙酸回收塔11的功能主要是脱除高沸点杂质,回收丙酸和甲基丙烯酸。丙酸回收塔11采用负压操作,塔顶采出丙酸和甲基丙烯酸混合物送酯化反应器12,塔顶不凝气送出界区前设置后冷器27以减少丙酸损失。丙酸回收塔11塔釜高沸物在水冷器29冷却后送出界区。

50.来自丙酸回收塔11塔顶的丙酸/甲基丙烯酸混合物,与甲醇按照酸醇摩尔比 (h

+

与oh-摩尔比)0.8~1.2:1混合后送入酯化反应器12。酯化反应器12可采用等温或者绝热设计,内装树脂催化剂以加速丙酸/甲基丙烯酸酯化反应的发生,甲醇转化率约在85-95%左右。丙酸回收塔11塔釜采出酯化反应产物,然后返回甲醇回收塔1入口进行分离。

51.考虑本系统多数设备在负压下操作,故塔内件均采用规整填料以降低压差,减少聚合副反应的发生。塔顶气相进入真空泵前均设置后冷器以减少有效组分的损失降低真空泵的功耗。

52.本发明从缩合产物中分离获得浓度超过了95%的甲醇,解决了甲醇的循环利用问题;制取浓度超过37%的甲醛溶液,能够作为副产品外售,精馏后废水返回萃取塔作为萃取剂回用,不仅提高了经济效益,还解决了含甲醛废水的环保处理问题。

53.本发明设置酯化反应器,解决了水解副产物丙酸和甲基丙烯酸回用问题,得到纯度达到99.9%的产品mma,提高产品mma收率2%左右;通过对高压塔和常压塔进行热耦合设计,显著降低加热蒸汽的消耗,消耗减低至少14%。此外,甲醛塔采用热集成设计,塔顶蒸汽部分为汽提塔再沸器供热,部分副产低压蒸汽进行回用,总计减少蒸汽消耗至少33%,具有了显著的经济优势。本系统根据具体处理的羟醛缩合产物各组分的含量,适当调整各塔器的工艺条件,包括温度、压力、回流比等,具体参见表1。

54.表1系统内塔器的工艺条件

55.[0056][0057]

实施例1

[0058]

将该系统具体应用在某一年产10万吨的mma生产装置中,约160ton/h mma 浓度5~10%的缩合产物进入该系统,经过系统处理后,从mma精制塔6塔釜获得12.5ton/h产品mma。从甲醛塔10塔顶获得14.7ton/h甲醛溶液,从高压塔8 塔釜和丙酸甲酯回收塔4塔顶获得125ton/h的丙酸甲酯,从常压塔7塔釜获得 12.7ton/h甲醇,从mma精制塔6塔顶获得0.23ton/h的轻馏分,从丙酸回收塔11 塔釜获得1.7ton/h高沸物,消耗萃取补水6ton/h。装置蒸汽消耗223ton/h,循环冷却水16268ton/h,正常操作装置无废水排放。

[0059]

其中,以上获得的产品mma浓度为99.99%,甲醇浓度为96.98%,甲醛溶液的浓度为37%,丙酸甲酯的浓99.50%。

[0060]

该系统中各塔器的工艺条件,具体参见表2。

[0061]

表2各塔器的工艺条件

[0062][0063]

[0064]

实施例2

[0065]

同实施例1,不同之处在于,该系统中各塔器的工艺条件,具体参见表3。

[0066]

表3各塔器的工艺条件

[0067]

塔器温度℃压力barg回流比甲醇回收塔1900.64萃取塔24061.5脱水塔372-0.84丙酸甲酯回收塔4100-0.63mma粗制塔5120-0.93mma精制塔675-0.8150常压塔71300.62.5高压塔87163汽提塔91150.58甲醛塔10150520丙酸回收塔11140-0.92酯化反应器121006

‑‑

[0068]

获得的产品mma浓度为99.90%,甲醇浓度为97.85%,甲醛溶液的浓度为 40%,丙酸甲酯的浓98.05%。

[0069]

实施例3

[0070]

同实施例1,不同之处在于,该系统中各塔器的工艺条件,具体参见表4。

[0071]

表4各塔器的工艺条件

[0072]

塔器温度℃压力barg回流比甲醇回收塔1400.12萃取塔23830.5脱水塔348-0.53丙酸甲酯回收塔455-0.42mma粗制塔538-0.70.5mma精制塔655-0.650常压塔7950.31高压塔84211.8汽提塔9750.13甲醛塔10135313丙酸回收塔1180-0.60.5酯化反应器12753

‑‑

[0073]

获得的产品mma浓度为99.95%,甲醇浓度为95.00%,甲醛溶液的浓度为55%,丙酸甲酯的浓99.00%。

[0074]

实施例4

[0075]

同实施例1,不同之处在于,该系统中各塔器的工艺条件,具体参见表5。

[0076]

表5各塔器的工艺条件

[0077][0078][0079]

获得的产品mma浓度为99.96%,甲醇浓度为97.89%,甲醛溶液的浓度为 37%,丙酸甲酯的浓99.55%。

[0080]

对比例1

[0081]

对比例1与实施例1相比较,没有后冷器;没有丙酸回收塔11和酯化反应器 12;甲醛回收系统简化(去除甲醛塔10的塔顶蒸汽再利用的管路及低压废锅20),系统的工艺流程图如图2所示。

[0082]

将该系统具体应用在某一年产10万吨的mma生产装置中,约160ton/h mma 浓度5~10%的缩合产物进入该系统,经过系统处理后,从mma精制塔6塔釜获得12.2ton/h产品mma。从甲醛塔10塔顶获得14.0ton/h甲醛溶液,从高压塔8 塔釜和丙酸甲酯回收塔4塔顶获得124ton/h的丙酸甲酯,从常压塔7塔釜获得 12.1ton/h甲醇,从mma精制塔6塔顶获得0.26ton/h的轻馏分,从mma粗制塔中获得重组分17.4ton/h,消耗萃取补水20ton/h。装置蒸汽消耗296.6ton/h,循环冷却水16268ton/h。

[0083]

其中,以上获得的产品mma浓度为99.50%,甲醇浓度为92.12%,甲醛溶液的浓度为32%,丙酸甲酯的浓90.85%。

[0084]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1