一种碱催化下烯烃化学选择性单官能化反应的方法

14.(6)he,c.org.lett.2006,8,4175

‑

4178.

[0015][0016]

(7)dilman,a.d.j.org.chem.2019,84,8337

‑

8343.

[0017][0018]

(8)math

é

,c.newj.chem.2016,40,5318

‑

5324.

[0019]

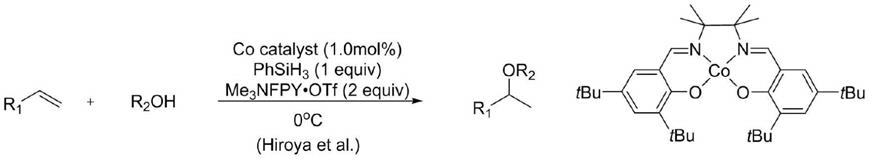

综上所述,利用这两类方法虽然可以实现烯烃的官能团化,但是也存在着一些无法避免的问题。金属催化的烯烃官能团化,虽然可以做到区域选择性,但是使用的催化剂较为昂贵,反应条件苛刻,不仅适用烯烃底物范围较窄,且只能适用于一种或少数几种亲核试剂。非金属催化的官能团化,虽然其反应成本较低,反应条件温和,但是没有办法做到区域选择性,而且烯烃底物范围较窄,也只能适用于一种或少数几种亲核试剂。尚没有一种成本较低,反应条件温和,并能做到区域选择性,而且烯烃底物范围广泛,也可以与广泛亲核试剂反应的方法。

技术实现要素:

[0020]

1.要解决的技术问题

[0021]

本发明要解决的技术问题在于提供一种碱催化下烯烃化学选择性单官能化反应的方法,以解决现有技术中的问题。

[0022]

2.技术方案

[0023]

为解决上述问题,本发明采取如下技术方案:

[0024]

一种碱催化下烯烃化学选择性单官能化反应的方法,包括如下步骤:

[0025]

(1)将烯烃和碱加入反应装置中,其中所述烯烃和碱的摩尔比为1:(0.02~0.5),所述反应装置为含有磁力搅拌子的干燥的容器;

[0026]

(2)将亲核试剂加入步骤(1)的反应装置中,其中所述烯烃、亲核试剂及碱的摩尔比为1:(1~10):(0.02~0.5);

[0027]

(3)在60~100℃温度下,对步骤(2)中反应装置内的混合物进行回流反应,12~48h后得到粗产物;

[0028]

(4)对步骤(3)所得的粗产物进行低压旋蒸,除去反应液中的溶剂,再经过硅胶柱纯化,即得到产物。

[0029]

具体地,步骤(1)中所述的烯烃为α,β

‑

不饱和腈、α,β

‑ꢀ

不饱和硝基烯烃、α,β

‑

不饱和亚砜、α,β

‑

不饱和砜、α,β

‑ꢀ

不饱和酰胺、α,β

‑

不饱和酮、β,γ

‑

不饱和腈、β,γ

‑

不饱和硝

基烯烃、β,γ

‑

不饱和亚砜、β,γ

‑

不饱和砜、β,γ

‑

不饱和酰胺、β,γ

‑

不饱和酮中的任意一种。

[0030]

具体地,步骤(1)中所述的碱为无机碱或有机碱,优选为碳酸铯、氢氧化钠、乙酸钠中的任意一种。

[0031]

具体地,步骤(2)中所述的亲核试剂为含碳、氮、氧、膦和硫杂原子的亲核试剂。

[0032]

进一步地,步骤(3)的具体操作为:在瓶口插入冷凝回流管,并将混合物在预热的60~100℃油浴中剧烈搅拌12~48h,得到粗产物。

[0033]

3.有益效果

[0034]

(1)本发明利用碱作为催化剂,实现未活化烯烃化学选择性的亲核加成,成本较低,反应条件温和,且可通过不同亲核试剂的亲核能力的强弱和碱的强弱来控制反应中的化学选择性,即能做到区域选择性。

[0035]

(2)在本发明中,利用碱作为催化剂,烯烃可以为α,β

‑

不饱和腈、α,β

‑

不饱和硝基烯烃、α,β

‑

不饱和亚砜、α,β

‑

不饱和砜、α,β

‑

不饱和酰胺、α,β

‑

不饱和酮、β,γ

‑

不饱和腈、β,γ

‑

不饱和硝基烯烃、β,γ

‑

不饱和亚砜、β,γ

‑

不饱和砜、β,γ

‑

不饱和酰胺、β,γ

‑

不饱和酮中的任意一种,即本发明适用烯烃底物范围广泛;且亲核试剂可以为含碳、氮、氧、膦和硫杂原子的亲核试剂,即本发明能与广泛亲核试剂反应。

[0036]

(3)本发明使用的碱相比于金属催化剂,既降低了成本,也避免了金属粒子带来的环境污染问题。

[0037]

(4)本发明使用低成本的碱作为催化剂,实现未活化烯烃化学选择性的亲核加成,所用原料简单易得,生产成本较低;反应及后处理纯化过程简单,操作简单,且产物收率可达90%以上,最高可达99%,由此可知,本发明的产品收率高,实现对原料的充分利用,可减少原料的使用,进而可有效降低生产成本,适用于工业大规模生成。

[0038]

综上,本发明成本较低,并避免了环境污染问题;反应条件温和,操作简单,产品收率高;能做到区域选择性,而且烯烃底物范围广泛,也可以与广泛亲核试剂反应。

具体实施方式

[0039]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

为了进一步理解本发明的发明内容,特点及其功效,列举以下实例:。

[0041]

实施例1

[0042]

向含有磁力搅拌子的干燥的50ml圆底烧瓶中有序地加入n

‑

苯基丁

‑3‑

烯酰胺1.61g,碳酸铯165mg,甲醇3.20g,其中所述n

‑

苯基丁

ꢀ‑3‑

烯酰胺、甲醇和碳酸铯的摩尔比为1:10:0.05。在瓶口插入冷凝回流管,并将混合物在预热的100℃油浴中剧烈搅拌24小时即可反应结束;然后低压旋蒸除去溶剂,经过硅胶柱纯化,得纯的3

‑

甲氧基

‑

n

‑

苯基丁酰胺。化学反应式如下:

[0043][0044]

经检测计算可知,所得的3

‑

甲氧基

‑

n

‑

苯基丁酰胺的重量为 1.91g,产率为99%。

[0045]

实施例2

[0046]

向含有磁力搅拌子的干燥的50ml圆底烧瓶中有序地加入n

‑

苯基丁

‑3‑

烯酰胺1.61g,碳酸铯165mg,苯甲胺5.36g,其中所述n

‑

苯基丁

‑3‑

烯酰胺、苯甲胺和碳酸铯的摩尔比为1:5:0.05。在瓶口插入冷凝回流管,并将混合物在预热的100℃油浴中剧烈搅拌24小时即可反应结束。然后低压旋蒸除去溶剂,经过硅胶柱纯化,得纯的3

‑ꢀ

(苄氨基)

‑

n

‑

苯基丁酰胺。

[0047]

经检测计算可知,所得的3

‑

(苄氨基)

‑

n

‑

苯基丁酰胺的重量为 2.55g,产率为95%。

[0048]

实施例3

[0049]

向含有磁力搅拌子的干燥的50ml圆底烧瓶中有序地加入n

‑

苯基丁

‑3‑

烯酰胺1.61g,氢氧化钠200mg,二苯基乙酮3.92g,四氢呋喃 10ml,其中所述n

‑

苯基丁

‑3‑

烯酰胺、二苯基乙酮和氢氧化钠的摩尔比为1:2:0.5。在瓶口插入冷凝回流管,并将混合物在预热的100℃油浴中剧烈搅拌24小时即可反应结束。然后低压旋蒸除去溶剂,经过硅胶柱纯化,得纯的3

‑

甲基

‑5‑

氧代

‑

n,4,5

‑

三苯基戊酰胺。

[0050]

经检测计算可知,所得的3

‑

甲基

‑5‑

氧代

‑

n,4,5

‑

三苯基戊酰胺的重量为3.32g,产率为93%。

[0051]

实施例4

[0052]

向含有磁力搅拌子的干燥的50ml圆底烧瓶中有序地加入n

‑

苯基丁

‑3‑

烯酰胺1.61g,碳酸铯165mg,2

‑

噻吩甲基硫醇2.60g,其中所述n

‑

苯基丁

‑3‑

烯酰胺、2

‑

噻吩甲基硫醇和碳酸铯的摩尔比为1:2: 0.05。在瓶口插入冷凝回流管,并将混合物在预热的60℃油浴中剧烈搅拌48小时即可反应结束。然后低压旋蒸除去溶剂,经过硅胶柱纯化,得纯的n

‑

苯基

‑3‑

((噻吩

‑2‑

基甲基)硫代)丁酰胺。

[0053]

经检测计算可知,所得的n

‑

苯基

‑3‑

((噻吩

‑2‑

基甲基)硫代) 丁酰胺的重量为2.88g,产率为99%。

[0054]

实施例5

[0055]

向含有磁力搅拌子的干燥的50ml圆底烧瓶中有序地加入n

‑

苯基丁

‑3‑

烯酰胺1.61g,碳酸铯330mg,6

‑

巯基己

‑1‑

醇2.68g,其中所述n

‑

苯基丁

‑3‑

烯酰胺、6

‑

巯基己

‑1‑

醇和碳酸铯的摩尔比为1:2: 0.1。在瓶口插入冷凝回流管,并将混合物在预热的80℃油浴中剧烈搅拌12小时即可反应结束。然后低压旋蒸除去溶剂,经过硅胶柱纯化,得纯的3

‑

((6

‑

羟基己基)硫基)

‑

n

‑

苯基丁酰胺。化学反应式如下:

[0056][0057]

经检测计算可知,所得的3

‑

((6

‑

羟基己基)硫基)

‑

n

‑

苯基丁酰胺的重量为2.67g,

产率为95%。

[0058]

实施例6

[0059]

向含有磁力搅拌子的干燥的50ml圆底烧瓶中有序地加入n

‑

苯基丁

‑3‑

烯酰胺1.61g,乙酸钠82mg,3

‑

巯基己

‑1‑

醇2.68g,其中所述n

‑

苯基丁

‑3‑

烯酰胺、3

‑

巯基己

‑1‑

醇和乙酸钠的摩尔比为1:2:0.1。在瓶口插入冷凝回流管,并将混合物在预热的100℃油浴中剧烈搅拌 24小时即可反应结束。然后低压旋蒸除去溶剂,经过硅胶柱纯化,得纯的3

‑

((1

‑

羟基己

‑3‑

基)硫基)

‑

n

‑

苯基丁酰胺。

[0060]

经检测计算可知,所得的3

‑

((1

‑

羟基己

‑3‑

基)硫基)

‑

n

‑

苯基丁酰胺的重量为2.53g,产率为90%。

[0061]

由上述内容可知,本发明具有高化学选择性、反应条件温和、收率高、反应及后处理纯化过程简单等特点,同时本发明所用原料简单易得,生产成本较低,操作简单,适用于工业大规模生成,为现代有机合成工作者提供了一个崭新的反应设计思路,同时也为药物创新合成提供一个便捷有效的合成手段。

[0062]

以上实施例仅用以说明本发明的技术方案,而非对其的限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1