一种低气味植物纤维增强聚丙烯复合材料及其制备方法与流程

1.本发明属于改性高分子材料技术领域,特别涉及一种低气味植物纤维增强聚丙烯复合材料及其制备方法。

背景技术:

2.随着人们环保意识的增强和对生活品质的提高,生物基材料及轻量化产品受到人们关注。以植物纤维替代常规纤维,不仅环保,在比重上有着极大的降低。植物纤维主要分为草类纤维、木质纤维、韧皮纤维。植物纤维增强聚丙烯有着较高强度、高模量且低比重的特点,在未来可降解材料和轻量化产品中占据优势。植物纤维中纤维素的含量约为55

‑

65%,另外还含有半纤维素、木质素和果胶等成分。当植物纤维与聚丙烯进行共混时,其含有的木质素、果胶等成分结构复杂且错乱导致植物纤维与聚丙烯的相容性不好且抗冲性较差;此外,植物纤维的吸水率较高,在加工时会影响复合材料的机械性能。

3.植物纤维增强聚丙烯在汽车内饰上使用存在一定的缺陷,如其气味较差、外观粗糙、voc含量不合格等问题;专利申请号cn108129746a《一种高性能植物纤维改性聚丙烯复合材料及其制备方法》中植物纤维由主喂料中加入,在螺杆中停留时间较长,植物纤维分解碳化,产生焦糊味气味且voc含量偏高;专利申请号cn106589578a《一种高性能黄植物纤维增强聚丙烯复合材料及其制备方法》中加入硅烷偶联剂、使用密炼机压片制得,该方式气味较差且分散偏弱制得产品外观有缺陷。

技术实现要素:

4.针对现有技术的不足,本发明的目的是提供一种低气味植物纤维增强聚丙烯复合材料及其制备方法,通对植物纤维进行表面改性,并调节螺杆组合及挤出工艺来改善材料的气味和voc含量,且使产品保持良好的外观。

5.本发明的目的是通过以下技术方案来实现的:

6.一种低气味植物纤维增强聚丙烯复合材料,由以下组分按重量份制备而成:

[0007][0008][0009]

所述改性植物纤维是对植物纤维依次进行碱预处理、漂白处理后得到预处理植物纤维,再利用环氧树脂对预处理植物纤维进行表面改性制得。

[0010]

优选的,所述改性植物纤维的改性方法为:采用乙酸钠溶液在50

‑

60℃温度中对植物纤维进行浸渍处理10

‑

14h,以去除植物纤维表面杂质、木质素及果胶成分,50

‑

60℃的温度可加快反应,浸渍过程中,木质素成分中醚键断裂产生的酚羟基成弱酸性,使得木质素继

续与乙酸钠碱溶液继续反应下去,至反应终止木质素含量小于1%;然后将浸渍处理后的植物纤维浸泡在23

‑

25℃的3%过氧化氢溶液中进行漂白处理1

‑

2h,植物纤维颜色由褐色变至浅米色取出,采用恒温箱80℃/4h进行烘干;最后将漂白处理后的植物纤维与环氧树脂进行混合,在后期双螺杆挤出机加工过程中螺杆剪切与植物纤维产生热量、环氧树脂受热开环产生羟基、羰基等基团,从而能够与植物纤维表面羟基产生极性化合建作用,改善植物纤维与聚丙树脂的界面相容性。

[0011]

优选的,植物纤维为木质纤维、韧皮纤维中的一种。

[0012]

优选的,所述聚丙烯为高结晶共聚聚丙烯。

[0013]

优选的,所述增韧剂为poe、epdm、eva中的一种。

[0014]

优选的,所述相容剂为pp

‑

g

‑

mah、poe

‑

g

‑

mah、sbs

‑

g

‑

mah中的一种。

[0015]

优选的,所述助剂包括抗氧剂、环氧树脂、润滑剂、耐侯剂中的至少一种。

[0016]

优选的,所述抗氧剂包含四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、三[2.4

‑

二叔丁基苯基]亚磷酸酯、硫代二丙酸二硬脂醇酯和硫代二丙酸双月桂酯中的至少两种;所述甘油类环氧树脂为间苯二甲酸二缩水甘油酯(dgpa)、四氢邻苯二甲酸二缩水甘油酯(tade)其中一种;所述润滑剂为硬脂酸钙、pe蜡、乙撑双硬脂酰胺、硬脂酸酯衍生物中的至少一种;所述耐侯剂为受阻胺类光稳定剂(hals)。

[0017]

本发明还提供了上述所述的低气味植物纤维增强聚丙烯复合材料的制备方法,包括以下步骤:

[0018]

按配比称取聚丙烯、增韧剂、相容剂、助剂后,将其混合均匀并加入至双螺杆挤出机的主喂料斗中;将改性植物纤维加入至双螺杆挤出机的侧喂料斗中;经双螺杆挤出机熔融挤出后干燥即得最终产物,所述双螺杆挤出机的螺杆组合选择为弱剪切强分散。优选的,所述双螺杆挤出机的挤出温度为150

‑

200℃;所述双螺杆挤出机的转速为370

‑

420rpm;所述干燥的温度为90

‑

100℃,干燥的时间为3

‑

4h。进一步优选的,所述双螺杆挤出机的转速为400rpm。

[0019]

与现有技术相比,本发明有益效果体现在:

[0020]

本发明对植物纤维依次进行碱预处理、漂白处理去除其中木质素及果胶成分后,再利用环氧树脂对预处理植物纤维进行表面改性,以改善植物纤维与聚丙烯之间的相容性;另外,在后期双螺杆挤出机加工过程中,附着在植物纤维表面的环氧树脂能够吸收螺杆剪切所产生的热量,对植物纤维起到高温保护的作用,避免植物纤维发生分解,从而改善产物中voc含量。此外,在制备过程中,通过将改性植物纤维从双螺杆挤出机的侧喂料斗中加入的方式,可以减少在双螺杆挤出机对植物纤维的剪切分解作用,进一步改善最终产品质量,制备得到的产物具有低气味且外观良好。

具体实施方式

[0021]

下面结合实施例对本发明作进一步的说明。显然,这些实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的其他实施例,都属于本发明保护的范围。

[0022]

实施例1

[0023]

按重量称取65份型号为bx900的pp、10份型号为8730l的poe、3份相容剂ca100、0.2

份抗氧剂1010、0.3份抗氧剂168,0.5份pe蜡、1份受阻胺类光稳定剂hals 944,将它们加入高混机中混合4min后加入到主喂料斗中;将改性竹纤维20份加入至双螺杆挤出机的侧喂料斗中;挤出温度为1区:120℃,2

‑

5区:200℃,6

‑

9区:150℃,机头:180℃;主机转速:400rpm,螺杆组合选取为弱剪切强分散;按上述设置工艺参数进行挤出后即得最终产品。制得的产品放入恒温烘箱中烘干水分后取样进行性能测试。

[0024]

上述改性竹纤维是通过以下方法制备得到的:将20份竹纤维加入至25%乙酸钠溶液中,在50℃温度中浸渍12h,然后将浸渍处理后的竹纤维浸泡在3%过氧化氢溶液中进行漂白处理2h,颜色褐色变至浅米色取出,与3份dgpa混合加入高混机中搅拌30min后取出,制得改性后的竹纤维。

[0025]

实施例2

[0026]

按重量称取65份型号为bx900的pp、10份型号为8730l的poe、3份相容剂ca100、0.2份抗氧剂1010、0.3份抗氧剂168,0.5份pe蜡、1份受阻胺类光稳定剂hals 944,将它们加入高混机中混合4min后加入到主喂料斗中;将改性黄麻纤维20份加入至双螺杆挤出机的侧喂料斗中;挤出温度为1区:120℃,2

‑

5区:200℃,6

‑

9区:150℃,机头:180℃;主机转速:400rpm,螺杆组合选取为弱剪切强分散。按上述设置工艺参数进行挤出后即得最终产品。制得的产品放入恒温烘箱中在烘干水分后取样进行性能测试。

[0027]

上述改性黄麻纤维制备方式如下:将黄麻纤维20份放入25%乙酸钠溶液中,在50℃温度中浸渍12h,然后将浸渍处理后的黄麻纤维浸泡在3%过氧化氢溶液中进行漂白处理2h,颜色褐色变至浅米色取出,采用恒温箱80℃/4h进行烘干;最后将漂白处理后的黄麻纤维与3份tade涂覆进行混合,即制得改性黄麻纤维。

[0028]

实施例3

[0029]

实施例3是以实施例2为参考的,其与实施例2的区别在于物料配比不同,其他工艺条件均与实施例2相同。实施例3中物料配比如下:

[0030]

pp bx900:60份、poe 8730l:10份、相容剂ca100:3份、抗氧剂1010:0.2份、抗氧剂168:0.3份、pe蜡0.5份、hals 944:1份、改性黄麻纤维25份。

[0031]

实施例4

[0032]

实施例4是以实施例2为参考的,其与实施例2的区别在于物料配比不同,其他工艺条件均与实施例2相同。实施例4中物料配比如下:

[0033]

pp bx900:55份、poe 8730l:10份、3份相容剂ca100、抗氧剂1010:0.2份、抗氧剂168:0.3份、pe蜡0.5份、hals 944:1份、改性黄麻纤维30份。

[0034]

实施例5

[0035]

实施例5是以实施例2为参考的,其与实施例2的区别在于物料配比不同,其他工艺条件均与实施例2相同。实施例5中物料配比如下:

[0036]

pp bx900:55份、poe 8730l:10份、3份相容剂ca100、抗氧剂1010:0.2份、抗氧剂168:0.3份、pe蜡0.5份、hals 944:1份、改性黄麻纤维40份。

[0037]

对比例1

[0038]

对比例1是以实施例2为参考的,其与实施例2的区别在于:螺杆组合选取为弱剪切常规分散(pp

‑

gf系列),其他工艺条件均与实施例2相同。

[0039]

对比例2

[0040]

对比例2是以实施例2为参考的,其与实施例2的区别在于:螺杆组合选取为强剪切强分散(pp

‑

td系列),其他工艺条件均与实施例2相同。

[0041]

对比例3

[0042]

对比例3是以实施例2为参考的,其与实施例2的区别在于:双螺杆挤出机的工作参数为:温区设置为:1区:120℃,2

‑

5区:220℃,6

‑

9区:200℃,机头:220℃;其他工艺条件均与实施例2相同。

[0043]

对比例4

[0044]

对比例4是以实施例2为参考的,其与实施例2的区别在于:双螺杆挤出机的工作参数为:温区设置为:1区:120℃,2

‑

5区:180℃,6

‑

9区:150℃,机头:180℃;其他工艺条件均与实施例2相同。

[0045]

对比例5

[0046]

对比例5是以实施例2为参考的,其与实施例2的区别在于:双螺杆挤出机的工作参数为:温区设置为:1区:120℃,2

‑

5区:200℃,6

‑

9区:150℃,机头:180℃。主机转速:500rpm;其他工艺条件均与实施例2相同。

[0047]

对比例6

[0048]

对比例6是以实施例2为参考的,其与实施例2的区别在于:双螺杆挤出机的工作参数为:温区设置为:1区:120℃,2

‑

5区:200℃,6

‑

9区:150℃,机头:180℃。主机转速:300rpm;其他工艺条件均与实施例2相同。

[0049]

对比例7

[0050]

对比例7是以实施例2为参考的,其与实施例2的区别在于:植物纤维未经改性处理;其他工艺条件均与实施例2相同。

[0051]

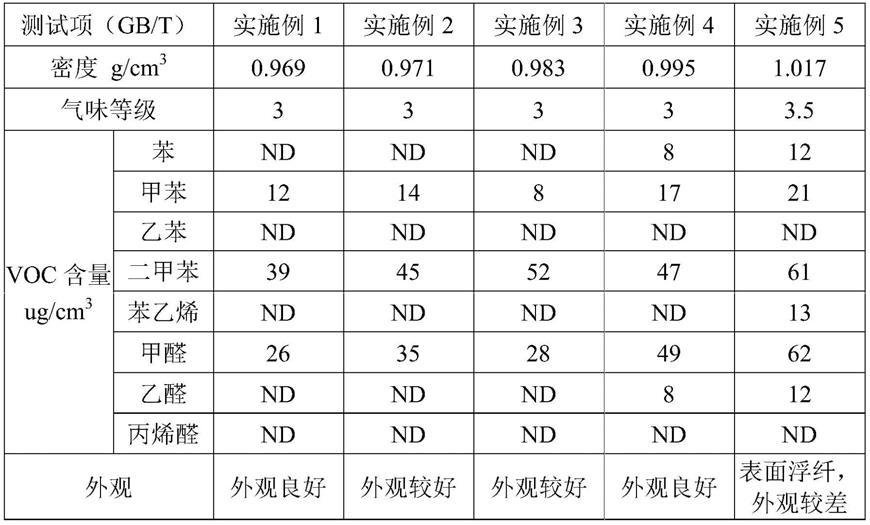

对上述实施例1

‑

5制得的产品进行性能检测,检测结果如下表1;对上述对比例1和对比例2制得的产品进行性能检测,检测结果如下表2;对上述对比例3

‑

7制得的产品进行性能检测,检测结果如下表3。测试标准及条件如下:(1)密度测试标准:按gb/t 1033.1中方法a(浸渍法),测试条件:无水乙醇,检测环境温湿度:23℃/50%rh,检测样品数量:3pcs,测试仪器:密度计。(2)气味测试标准:按vs

‑

00.28—l

‑

06021进行测试评价,测试条件:试验温度80℃,按方法b进行评价,评价人员为5人。(3)voc含量测试标准:按vs

‑

00.28

‑

l

‑

06017《内饰零部件材料voc采样测定试验规范》进行试验,至少测试1个试样。

[0052]

表1为实施例1

‑

5制得的产品的测试数据

[0053][0054]

表2实施例2、对比例1、对比例2制得的产品的测试数据

[0055][0056]

表3实施例2、对比例3

‑

7制得的产品的测试数据

[0057][0058]

从表1数据可以看出,气味和voc最好的方案为实施例2,从实施例5可以看出当植物纤维含量过多时产品外观较差;改性植物纤维含量优选为20

‑

30%。

[0059]

从表1

‑

表3数据可以看出,主机转速300rpm时分散不良外观较差,主机转速500rpm时气味和voc含量较差;弱剪切常规分散螺杆(pp

‑

gf产品)分散不良外观较差,强剪切强分散螺杆(pp

‑

td产品)气味和voc含量较差,综上所示:采用挤出机温度为150

‑

200℃,主机转速使用中低转速(验证机型主机转速为400rpm),弱剪切强分散的方式获得的产品外观、气味和voc较好。

[0060]

本发明通过改善工艺及植物纤维选取和处理,使产品具有良好的外观、低气味、低voc含量,满足汽车内饰气味要求。

[0061]

以上所述实施例的仅是本次验证中的部分方案加以实施,通过实施方案进行对比或组合,以便于本领域的技术人员理解和加以方式进行实施。以上实施仅体现本发明的较好方案和突出的比较方式,并非限定本发明的范围;凡本领域技术人员未脱离本发明范围进行修改或变换,均为本发明权利要求保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1