一种基于相变蜡的摩擦副配方、制备方法及装置与流程

1.本发明涉及机械密封技术领域,尤其涉及基于相变蜡的摩擦副配方、制备方法及装置。

背景技术:

2.摩擦副是端面密封重要的元件,相接触的两个物体产生摩擦而组成的一个摩擦体系称为摩擦副,机械密封的泄漏大多是由于密封端面摩擦副造成的。除了要保持密封面平行之外,主要是摩擦副的材料问题。

3.目前现有材料中材料性脆,加工成型困难,不耐高温,制作出的摩擦副性能差。

技术实现要素:

4.本发明的目的在于提供一种基于相变蜡的摩擦副配方、制备方法及装置,旨在解决现有技术中的摩擦副性能差的技术问题。

5.为实现上述目的,本发明采用的一种基于相变蜡的摩擦副配方,包括以下质量份数的原料制备而成:

6.不饱和聚酯90~110份、聚四氟乙烯蜡微粉10~20份、聚四氟乙烯粉5~10份、石墨粉3~7份、固化剂1~1.5份和促进剂0.2~0.4份。

7.本发明还提供一种基于相变蜡的摩擦副配方制备方法,包括如下步骤:

8.按质量份计,将所述不饱和聚酯、所述聚四氟乙烯蜡微粉、所述聚四氟乙烯粉、所述石墨粉混合制成第一混合剂;

9.加入所述固化剂至所述第一混合剂内,混合制成第二混合剂;

10.加入所述促进剂至所述第二混合剂内,得到第三混合剂;

11.搅拌所述第三混合剂,将搅拌后的所述第三混合剂和匀,往模具中倒入所述第三混合剂;

12.固化所述第三混合剂。

13.其中,在按质量份计,将不饱和聚酯、聚四氟乙烯蜡微粉、聚四氟乙烯粉、石墨粉混合制成第一混合剂的步骤中:将所述不饱和聚酯、所述聚四氟乙烯蜡微粉、所述聚四氟乙烯粉、所述石墨粉混合,然后进行搅拌速度100~200r/min,搅拌时间为0.5~1.5h的充分搅拌。

14.其中,在加入所述固化剂至所述第一混合剂内,混合制成第二混合剂的步骤中:将所述固化剂和所述第一混合剂进行搅拌,搅拌速度100~200r/min,搅拌时间为0.5~1.5h,搅拌后得到所述第二混合剂。

15.其中,在搅拌所述第三混合剂,将搅拌后的所述第三混合剂和匀,往模具中倒入所述第三混合剂的步骤中:将所述第三混合剂进行充分搅拌,搅拌速度100~200r/min,搅拌时间为0.5~1.5h,搅拌完毕后,往模具中倒入充分搅拌的所述第三混合剂。

16.其中,在固化所述第三混合剂的步骤中:固化时间为1.5~2.5h。

17.本发明还提供一种基于相变蜡的摩擦副配方制备方法的制备装置,包括底座、搅拌箱、第一阀门、运输管、固化箱、转动组件和搅拌组件,所述搅拌箱与所述底座固定连接,并位于所述底座的上方,所述运输管的一端与所述搅拌箱连通,所述第一阀门与所述运输管固定连接,并位于所述运输管靠近所述搅拌箱的一端,所述固化箱与所述底座固定连接,并位于所述搅拌箱的一侧,所述转动组件与所述搅拌箱固定连接,并位于所述搅拌箱的外侧壁,且所述转动组件贯穿所述搅拌箱的外侧壁,所述搅拌组件与所述转动组件固定连接,并位于所述搅拌箱内。

18.其中,所述转动组件包括第一转动电机和第一减速机,所述第一转动电机与所述搅拌箱固定连接,并位于所述搅拌箱的外侧壁,且所述第一转动电机的输出端贯穿所述搅拌箱的外侧壁,所述第一减速机与所述第一转动电机的输出端固定连接,并位于所述搅拌箱内。

19.其中,所述搅拌组件包括转动轴和搅拌块,所述转动轴与所述第一减速机固定连接,并位于所述搅拌箱内,所述转动轴的外侧壁上设置有多个所述搅拌块。

20.本发明的一种基于相变蜡的摩擦副配方、制备方法及装置,通过按质量份计,将所述不饱和聚酯、所述聚四氟乙烯蜡微粉、所述聚四氟乙烯粉、所述石墨粉混合制成第一混合剂,加入所述固化剂至所述第一混合剂内,混合制成第二混合剂,加入所述促进剂至所述第二混合剂内,得到第三混合剂,搅拌所述第三混合剂,将搅拌后的所述第三混合剂和匀,往模具中倒入所述第三混合剂,固化所述第三混合剂,最后得到使用所述基于相变蜡的摩擦副配方制作的摩擦副,制出的摩擦副具有硬度强度高、使用寿命长、耐磨、耐高温、耐腐蚀、自润滑性好、摩擦系数小的特点,实现了提高摩擦副的性能。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

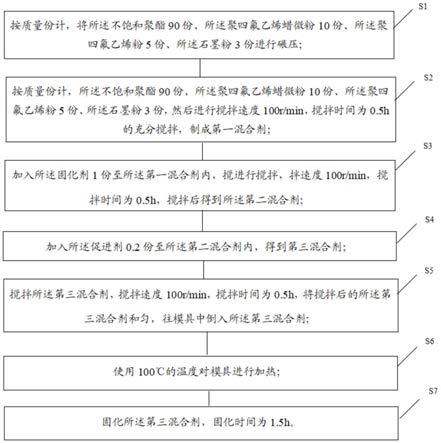

22.图1是本发明的实施例1的步骤流程图。

23.图2是本发明的实施例2的步骤流程图。

24.图3是本发明的实施例3的步骤流程图。

25.图4是本发明的基于相变蜡的摩擦副配方制备装置的正视图。

26.图5是本发明的基于相变蜡的摩擦副配方制备装置的结构示意图。

27.图6是本发明的图5的a处局部结构放大图。

[0028]1‑

底座、2

‑

搅拌箱、3

‑

第一阀门、4

‑

运输管、5

‑

固化箱、6

‑

转动组件、7

‑

搅拌组件、8

‑

碾压箱、9

‑

碾压轴、61

‑

第一转动电机、62

‑

第一减速机、71

‑

转动轴、72

‑

搅拌块、101

‑

碾压柱、102

‑

第二转动电机、103

‑

第二减速机、104

‑

加热丝、105

‑

保护箱、106

‑

第二阀门。

具体实施方式

[0029]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附

图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0030]

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0031]

本发明提供了一种基于相变蜡的摩擦副配方,包括以下质量份数的原料制备而成:

[0032]

不饱和聚酯90~110份、聚四氟乙烯蜡微粉10~20份、聚四氟乙烯粉5~10份、石墨粉3~7份、固化剂1~1.5份和促进剂0.2~0.4份。

[0033]

实施例1,请参阅图1,本发明提供了一种基于相变蜡的摩擦副配方制备方法,包括如下步骤:

[0034]

s1:按质量份计,将所述不饱和聚酯90份、所述聚四氟乙烯蜡微粉10份、所述聚四氟乙烯粉5份、所述石墨粉3份进行碾压;

[0035]

s2:按质量份计,所述不饱和聚酯90份、所述聚四氟乙烯蜡微粉10份、所述聚四氟乙烯粉5份、所述石墨粉3份,然后进行搅拌速度100r/min,搅拌时间为0.5h的充分搅拌,制成第一混合剂;

[0036]

s3:加入所述固化剂1份至所述第一混合剂内,搅进行搅拌,拌速度100r/min,搅拌时间为0.5h,搅拌后得到所述第二混合剂;

[0037]

s4:加入所述促进剂0.2份至所述第二混合剂内,得到第三混合剂;

[0038]

s5:搅拌所述第三混合剂,搅拌速度100r/min,搅拌时间为0.5h,将搅拌后的所述第三混合剂和匀,往模具中倒入所述第三混合剂;

[0039]

s6:使用100℃的温度对模具进行加热;

[0040]

s7:固化所述第三混合剂,固化时间为1.5h。

[0041]

在本实施方式中,所述不饱和聚酯型号为195#不饱和聚酯,所述聚四氟乙烯蜡微粉型号为ptfe

‑

0108,所述聚四氟乙烯粉型号为pew

‑

0674f,所述固化剂型号为阿克苏

‑

v308,所述促进剂型号为促进剂e1,通过按质量份计,将所述不饱和聚酯90份、所述聚四氟乙烯蜡微粉10份、所述聚四氟乙烯粉5份、所述石墨粉3份进行碾压,按质量份计,所述不饱和聚酯90份、所述聚四氟乙烯蜡微粉10份、所述聚四氟乙烯粉5份、所述石墨粉3份,然后进行搅拌速度100r/min,搅拌时间为0.5h的充分搅拌,制成第一混合剂,加入所述固化剂1份至所述第一混合剂内,搅进行搅拌,拌速度100r/min,搅拌时间为0.5h,搅拌后得到所述第二混合剂,加入所述促进剂0.2份至所述第二混合剂内,得到第三混合剂,搅拌所述第三混合剂,搅拌速度100r/min,搅拌时间为0.5h,将搅拌后的所述第三混合剂和匀,往模具中倒入所述第三混合剂,使用100℃的温度对模具进行加热,固化所述第三混合剂,固化时间为1.5h,最后得到使用所述基于相变蜡的摩擦副配方制作的摩擦副,制出的摩擦副具有硬度强度高、使用寿命长、耐磨、耐高温、耐腐蚀、自润滑性好、摩擦系数小的特点,实现了提高摩擦副的性能。

[0042]

实施例2,请参阅图2,本发明提供了一种基于相变蜡的摩擦副配方制备方法,包括如下步骤:

[0043]

s1:按质量份计,将所述不饱和聚酯110份、所述聚四氟乙烯蜡微粉20份、所述聚四氟乙烯粉10份、所述石墨粉7份进行碾压;

[0044]

s2:按质量份计,所述不饱和聚酯110份、所述聚四氟乙烯蜡微粉20份、所述聚四氟乙烯粉10份、所述石墨粉7份,然后进行搅拌速度200r/min,搅拌时间为1.5h的充分搅拌,制成第一混合剂;

[0045]

s3:加入所述固化剂1.5份至所述第一混合剂内,搅进行搅拌,拌速度200r/min,搅拌时间为1.5h,搅拌后得到所述第二混合剂;

[0046]

s4:加入所述促进剂0.4份至所述第二混合剂内,得到第三混合剂;

[0047]

s5:搅拌所述第三混合剂,搅拌速度200r/min,搅拌时间为1.5h,将搅拌后的所述第三混合剂和匀,往模具中倒入所述第三混合剂;

[0048]

s6:使用100℃的温度对模具进行加热;

[0049]

s7:固化所述第三混合剂,固化时间为2.5h。

[0050]

在本实施方式中,所述不饱和聚酯型号为195#不饱和聚酯,所述聚四氟乙烯蜡微粉型号为ptfe

‑

0108,所述聚四氟乙烯粉型号为pew

‑

0674f,所述固化剂型号为阿克苏

‑

v308,所述促进剂型号为促进剂e1,通过按质量份计,将所述不饱和聚酯110份、所述聚四氟乙烯蜡微粉20份、所述聚四氟乙烯粉10份、所述石墨粉7份进行碾压,按质量份计,所述不饱和聚酯110份、所述聚四氟乙烯蜡微粉20份、所述聚四氟乙烯粉10份、所述石墨粉7份,然后进行搅拌速度200r/min,搅拌时间为1.5h的充分搅拌,制成第一混合剂,加入所述固化剂1.5份至所述第一混合剂内,搅进行搅拌,拌速度200r/min,搅拌时间为1.5h,搅拌后得到所述第二混合剂,加入所述促进剂0.4份至所述第二混合剂内,得到第三混合剂,搅拌所述第三混合剂,搅拌速度200r/min,搅拌时间为1.5h,将搅拌后的所述第三混合剂和匀,往模具中倒入所述第三混合剂,使用100℃的温度对模具进行加热,固化所述第三混合剂,固化时间为2.5h,最后得到使用所述基于相变蜡的摩擦副配方制作的摩擦副,制出的摩擦副具有硬度强度高、使用寿命长、耐磨、耐高温、耐腐蚀、自润滑性好、摩擦系数小的特点,实现了提高摩擦副的性能。

[0051]

实施例3,请参阅图3,本发明提供了一种基于相变蜡的摩擦副配方制备方法,包括如下步骤:

[0052]

s1:按质量份计,将所述不饱和聚酯100份、所述聚四氟乙烯蜡微粉15份、所述聚四氟乙烯粉7份、所述石墨粉5份进行碾压;

[0053]

s2:按质量份计,所述不饱和聚酯100份、所述聚四氟乙烯蜡微粉15份、所述聚四氟乙烯粉7份、所述石墨粉5份,然后进行搅拌速度150r/min,搅拌时间为1h的充分搅拌,制成第一混合剂;

[0054]

s3:加入所述固化剂1.3份至所述第一混合剂内,搅进行搅拌,拌速度150r/min,搅拌时间为1h,搅拌后得到所述第二混合剂;

[0055]

s4:加入所述促进剂0.3份至所述第二混合剂内,得到第三混合剂;

[0056]

s5:搅拌所述第三混合剂,搅拌速度150r/min,搅拌时间为1h,将搅拌后的所述第三混合剂和匀,往模具中倒入所述第三混合剂;

[0057]

s6:使用100℃的温度对模具进行加热;

[0058]

s7:固化所述第三混合剂,固化时间为2h。

[0059]

在本实施方式中,所述不饱和聚酯型号为195#不饱和聚酯,所述聚四氟乙烯蜡微粉型号为ptfe

‑

0108,所述聚四氟乙烯粉型号为pew

‑

0674f,所述固化剂型号为阿克苏

‑

v308,所述促进剂型号为促进剂e1,通过按质量份计,将所述不饱和聚酯100份、所述聚四氟乙烯蜡微粉15份、所述聚四氟乙烯粉7份、所述石墨粉5份进行碾压,按质量份计,所述不饱和聚酯100份、所述聚四氟乙烯蜡微粉15份、所述聚四氟乙烯粉7份、所述石墨粉5份,然后进行搅拌速度150r/min,搅拌时间为1h的充分搅拌,制成第一混合剂,加入所述固化剂1.3份至所述第一混合剂内,搅进行搅拌,拌速度150r/min,搅拌时间为1h,搅拌后得到所述第二混合剂,加入所述促进剂0.3份至所述第二混合剂内,得到第三混合剂,搅拌所述第三混合剂,搅拌速度150r/min,搅拌时间为1h,将搅拌后的所述第三混合剂和匀,往模具中倒入所述第三混合剂,使用100℃的温度对模具进行加热,固化所述第三混合剂,固化时间为2h,最后得到使用所述基于相变蜡的摩擦副配方制作的摩擦副,制出的摩擦副具有硬度强度高、使用寿命长、耐磨、耐高温、耐腐蚀、自润滑性好、摩擦系数小的特点,实现了提高摩擦副的性能。

[0060]

请参阅图4至图6,本发明还提供了一种采用上述所述基于相变蜡的摩擦副配方制备方法的制备装置。

[0061]

包括底座1、搅拌箱2、第一阀门3、运输管4、固化箱5、转动组件6和搅拌组件7,所述搅拌箱2与所述底座1固定连接,并位于所述底座1的上方,所述运输管4的一端与所述搅拌箱2连通,所述第一阀门3与所述运输管4固定连接,并位于所述运输管4靠近所述搅拌箱2的一端,所述固化箱5与所述底座1固定连接,并位于所述搅拌箱2的一侧,所述转动组件6与所述搅拌箱2固定连接,并位于所述搅拌箱2的外侧壁,且所述转动组件6贯穿所述搅拌箱2的外侧壁,所述搅拌组件7与所述转动组件6固定连接,并位于所述搅拌箱2内。

[0062]

在本实施方式中,制作人员在制作摩擦副时,先将所述不饱和聚酯、所述聚四氟乙烯蜡微粉、所述聚四氟乙烯粉、所述石墨粉放置于所述搅拌箱2内,控制所述转动组件6运作,所述转动组件6启动所述搅拌组件7转动,从而使得所述搅拌组件7将所述搅拌箱2内的材料进行搅拌,制成所述第一混合剂,再往所述第一混合剂内加入所述固化剂,所述搅拌组件7将所述第一混合剂和所述固化剂进行搅拌,制成所述第二混合剂,最后加入所述促进剂,所述搅拌组件7将所述第二混合剂和所述促进剂进行搅拌,得到所述第三混合剂,至所述第三混合剂内的材料充分和匀后,打开所述第一阀门3,将所述第三混合剂放置于模具内,并将模具放置于所述固化箱5中,进行静置固化。

[0063]

进一步地,所述转动组件6包括第一转动电机61和第一减速机62,所述第一转动电机61与所述搅拌箱2固定连接,并位于所述搅拌箱2的外侧壁,且所述第一转动电机61的输出端贯穿所述搅拌箱2的外侧壁,所述第一减速机62与所述第一转动电机61的输出端固定连接,并位于所述搅拌箱2内。

[0064]

在本实施方式中,当制作人员控制所述第一转动电机61运作,所述第一转动电机61驱动所述第一减速机62转动,带动所述搅拌组件7转动,从而使得所述搅拌组件7对所述搅拌箱2内的材料进行搅拌。

[0065]

进一步地,所述搅拌组件7包括转动轴71和搅拌块72,所述转动轴71与所述第一减速机62固定连接,并位于所述搅拌箱2内,所述转动轴71的外侧壁上设置有多个所述搅拌块72。

[0066]

在本实施方式中,当制作人员控制所述第一转动电机61运作,所述第一转动电机61驱动所述第一减速机62转动,带动所述转动轴71转动,从而使得多个所述搅拌块72对所述搅拌箱2内的材料进行搅拌。

[0067]

进一步地,所述基于相变蜡的摩擦副配方制备装置还包括第二阀门106、碾压箱8、碾压轴9、碾压柱101、第二转动电机102和第二减速机103,所述碾压箱8与所述搅拌箱2连通,所述第二阀门106与所述碾压箱8固定连接,并位于所述碾压箱8与所述搅拌箱2连通处,所述第二转动电机102与所述碾压箱8固定连接,并位于所述碾压箱8的外侧壁,所述第二减速机103与所述第二转动电机102的输出端固定连接,所述碾压轴9的一端与所述第二减速机103固定连接,所述碾压轴9的另一端贯穿所述碾压箱8的外侧壁,所述辗压柱与所述碾压轴9固定连接,并位于所述碾压箱8内。

[0068]

在本实施方式中,制作人员在制作摩擦副前,先将所述不饱和聚酯、所述聚四氟乙烯蜡微粉、所述聚四氟乙烯粉、所述石墨粉放置于所述碾压箱8内,控制所述第二转动电机102运作,所述第二转动电机102驱动所述第二减速机103转动,带动所述碾压轴9转动,从而使得所述碾压柱101对所述碾压箱8内的材料进行碾压,利于后续材料搅拌更均匀。

[0069]

进一步地,所述基于相变蜡的摩擦副配方制备装置还包括加热丝104和保护箱105,所述加热丝104与所述固化箱5固定连接,并位于所述固化箱5的外侧壁,所述保护箱105与所述固定化箱固定连接,并位于所述固化箱5的外侧壁。

[0070]

在本实施方式中,当制作人员将模具放置于所述固化箱5中,进行静置固化时,控制所述加热丝104运作,使得所述固化箱5中的温度上升,加速固化时间,提高固化效果,所述保护箱105防止制作人员触碰所述加热丝104,造成烫伤。

[0071]

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1