一种生物基聚氨酯水性油墨及其制备方法与流程

1.本发明涉及高分子聚合物技术领域,具体涉及一种生物基聚氨酯水性油墨及其制备方法。

背景技术:

2.随着人们审美观念的改变,人们对哑光产品的需求越来越大,因此现在很多领域开发了哑光型功能树脂,其中水性聚氨酯型哑光树脂也得到很大的发展,但是目前很多水性聚氨酯实现哑光功能是通过外加聚合物粒子、结晶二氧化硅及消光粉等外加助剂的方式来实现的,这种外加助剂的加入容易影响水性聚氨酯的稳定性或导致水性聚氨酯变脆而无法使用,因此开发自消光的哑光型水性聚氨酯具有十分重要的意义。尤其是在油墨领域,大部分油墨树脂都是亮光型产品,因此开发哑光型油墨具有广阔的应用市场。

3.现阶段的水性油墨虽然改善了油墨施工环境,但是其最终产品主要是石油基产品,生物降解性较差。而随着大众环保意识的不断提高,人们对可生物降解的产品的需求越来越高。生物基水性聚氨酯原料来自生物基原料,其生物可降解性较好,具有优异的环境友好性,因此开发生物基型水性油墨具有十分重要的意义。

技术实现要素:

4.本发明的目的在于提供一种生物基聚氨酯水性油墨及其制备方法。本发明以环保可降解的生物基原料代替石油基原料,制备的生物基聚氨酯水性油墨不仅能够实现在pet、bopp等薄膜上的高附着力,同时其具有耐刮擦哑光性能,且其生物降解性及生物相容性十分优异,是一种环境友好功能型树脂。

5.为实现上述目的,本发明提供如下技术方案:

6.一方面,本发明提供一种生物基聚氨酯水性油墨的制备方法,包括如下步骤:

7.(1)预聚体的制备:将生物基异氰酸酯、生物基大分子多元醇、聚碳酸亚丙酯多元醇、羧酸型亲水扩链剂和催化剂置于反应釜中,70~95℃下搅拌反应得到聚氨酯预聚体;

8.(2)乳化脱溶:将步骤(1)得到的聚氨酯预聚体降温至40~60℃,加入降粘剂、成盐剂和磺酸型亲水扩链剂,搅拌反应后于分散机中加水乳化,然后脱去降粘剂,得到聚氨酯乳液;

9.(3)油墨树脂的制备:在步骤(2)得到的聚氨酯乳液中加入交联剂反应得到所述生物基哑光聚氨酯水性油墨树脂。

10.在一实施例中,步骤(1)包括:

11.(11)将生物基异氰酸酯、生物基大分子多元醇和聚碳酸亚丙酯多元醇置于反应釜中,70~95℃下搅拌反应1~4h;

12.(12)向反应釜中加入羧酸型亲水扩链剂,70~95℃下搅拌反应1~4h;

13.(13)将反应体系降温至60~75℃,加入催化剂,继续搅拌反应2~5h得到所述聚氨酯预聚体。

14.在一实施例中,步骤(11)中,所述生物基异氰酸酯、生物基大分子多元醇和聚碳酸亚丙酯多元醇的摩尔比为3:1:0.5~6:1:0.5。

15.在一实施例中,所述生物基异氰酸酯包括二聚酸二异氰酸酯、生物基质1,4

‑

丁二异氰酸酯及生物基质1,5

‑

戊二异氰酸酯中的一种或多种。

16.在一实施例中,所述生物基大分子多元醇包括蓖麻油、蓖麻油改性多元醇、二聚酸多元醇及1,3

‑

丙二醇聚醚多元醇中的一种或多种。

17.在一实施例中,步骤(12)中,所述羧酸型亲水扩链剂的质量为所述聚氨酯预聚体质量的1%~2%,所述羧酸型亲水扩链剂包括二羟甲基丙酸及二羟甲基丁酸中一种或多种。

18.在一实施例中,步骤(13)中,所述的催化剂为有机锡类催化剂、有机铋类催化剂、叔胺类催化剂、烷基磷催化剂中的一种或多种的混合物。

19.在一实施例中,步骤(2)中,所述磺酸型亲水扩链剂的质量为所述聚氨酯预聚体质量的2%~6%,所述磺酸型亲水扩链剂包括乙二胺基乙基磺酸钠、n

‑

(2

‑

氨基乙基)

‑2‑

氨基乙磺酸钠及1,2

‑

二羟基

‑3‑

丙磺酸钠中一种或多种。

20.在一实施例中,步骤(3)中,所述交联剂的质量为所述聚氨酯乳液质量的1.5%~5.5%,所交联剂包括多官能度氰基酰胺、多官能度氮丙啶、甲苯基氰基酰胺/三缩水甘油酯、多异氰酸酯、氨基树脂及环氧性交联剂中一种或多种。

21.在一实施例中,所述降粘剂为丙酮,所述成盐剂为三乙胺。

22.另一方面,本发明提供一种生物基聚氨酯水性油墨,该生物基聚氨酯水性油墨采用上述方法制备。

23.本发明提供一种生物基聚氨酯水性油墨及制备方法,本发明的有益效果在于:

24.首先,本发明的生物基聚氨酯水性油墨在pet,bopp等薄膜上具有优异附着力;其次,本发明的生物基聚氨酯水性油墨无需外加消光粉等外加助剂即具有优良的哑光性能,解决了哑光树脂需要外加消光粉等无机助剂的缺陷,从而避免了外加助剂的加入影响水性聚氨酯的稳定性或导致水性聚氨酯变脆的缺陷;再次,该生物基聚氨酯水性油墨主要采用生物基异氰酸酯和生物基大分子多元醇反应制备,由于其原料大部分为生物基原料,因此其具有十分优异的生物相容性及生物可降解性;再次,本发明的生物基聚氨酯水性油墨外加交联剂,可以有效提高亚光树脂的耐刮擦性能,改善哑光树脂不耐刮擦的缺点;再次,本发明的生物基聚氨酯水性油墨中加入聚碳酸亚丙酯多元醇,改善了水性油墨树脂的醇溶性,使水性油墨树脂满足使用过程需添加酒精的要求。

具体实施方式

25.下面结合实施例,对本发明的具体实施方式作进一步阐述。

26.以下通过特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。下列实施例中未注明具体条件的试验

方法,通常按照常规条件,或者按照各制造商所建议的条件。

27.当实施例给出数值范围时,应理解,除非本发明另有说明,每个数值范围的两个端点以及两个端点之间任何一个数值均可选用。除非另外定义,本发明中使用的所有技术和科学术语与本技术领域的技术人员对现有技术的掌握及本发明的记载,还可以使用与本发明实施例中所述的方法、设备、材料相似或等同的现有技术的任何方法、设备和材料来实现本发明。

28.注意,如没有特别说明,本文中描述所示的“%”和“份”分别是指“质量%”和“质量份”。

29.本发明提供一种生物基水性聚氨酯热熔胶的制备方法,包括以下步骤:

30.(1)预聚体的制备:将生物基异氰酸酯、生物基大分子多元醇、聚碳酸亚丙酯多元醇、羧酸型亲水扩链剂和催化剂置于反应釜中,70~95℃下搅拌反应得到聚氨酯预聚体;

31.(2)乳化脱溶:将步骤(1)得到的聚氨酯预聚体降温至40~60℃,加入降粘剂、成盐剂和磺酸型亲水扩链剂,搅拌反应后于分散机中加水乳化,然后脱去降粘剂,得到聚氨酯乳液;

32.(3)油墨树脂的制备:在步骤(2)得到的聚氨酯乳液中加入交联剂反应得到所述生物基哑光聚氨酯水性油墨树脂。

33.在一具体实施例中,步骤(1)包括:

34.(11)将生物基异氰酸酯、生物基大分子多元醇和聚碳酸亚丙酯多元醇置于反应釜中,70~95℃下搅拌反应1~4h;

35.(12)向反应釜中加入羧酸型亲水扩链剂,70~95℃下搅拌反应1~4h;

36.(13)将反应体系降温至60~75℃,加入催化剂,继续搅拌反应2~5h得到所述聚氨酯预聚体。

37.在不同的实施例中,步骤(11)中,所述生物基异氰酸酯、生物基大分子多元醇和聚碳酸亚丙酯多元醇的摩尔比可以是3:1:0.5~6:1:0.5,例如可以是120g的1,3

‑

丙二醇聚醚多元醇(分子量2000)、60g的聚碳酸亚丙酯多元醇和108g的二聚酸二异氰酸酯(分子量600),又例如可以是120g的1,3

‑

丙二醇聚醚多元醇(分子量2000)、60g的聚碳酸亚丙酯多元醇和216g的二聚酸二异氰酸酯(分子量600)。

38.在不同的实施例中,步骤(11)中,所述生物基异氰酸酯可以是二聚酸二异氰酸酯、生物基质1,4

‑

丁二异氰酸酯及生物基质1,5

‑

戊二异氰酸酯中的一种或多种,例如可以是二聚酸二异氰酸酯,又如可以是二聚酸二异氰酸酯和生物基质1,4

‑

丁二异氰酸酯的混合物。

39.在不同的实施例中,步骤(11)中,所述生物基大分子多元醇可以是蓖麻油、蓖麻油改性多元醇、二聚酸多元醇及1,3

‑

丙二醇聚醚多元醇中的一种或多种,例如可以是1,3

‑

丙二醇聚醚多元醇,又如可以是1,3

‑

丙二醇聚醚多元醇和蓖麻油改性多元醇的混合物。

40.在不同的实施例中,步骤(12)中,所述羧酸型亲水扩链剂的质量可以是所述聚氨酯预聚体质量的1%~2%。所述羧酸型亲水扩链剂可以是二羟甲基丙酸及二羟甲基丁酸中一种或两种;例如可以是二羟甲基丙酸,又例如可以是二羟甲基丙酸和二羟甲基丁酸的混合物。

41.在不同的实施例中,步骤(13)中,催化剂可以是有机锡类催化剂,例如二月桂酸丁锡,也可以是有机铋类催化剂、叔胺类催化剂或者烷基磷催化剂,或者可以是有机锡类催化

剂、有机铋类催化剂、叔胺类催化剂、烷基磷催化剂中多种的混合物。催化剂的加入可以加速反应体系的反应速率。

42.在不同的实施例中,步骤(2)中,所述磺酸型亲水扩链剂的质量可以是所述聚氨酯预聚体质量的2%~6%,所述磺酸型亲水扩链剂可以是乙二胺基乙基磺酸钠、n

‑

(2

‑

氨基乙基)

‑2‑

氨基乙磺酸钠及1,2

‑

二羟基

‑3‑

丙磺酸钠中一种或多种。例如可以是乙二胺基乙基磺酸钠,又例如可以是乙二胺基乙基磺酸钠、n

‑

(2

‑

氨基乙基)

‑2‑

氨基乙磺酸钠和1,2

‑

二羟基

‑3‑

丙磺酸钠的混合物。

43.在一具体实施例中,步骤(2)中,所述的降粘剂例如可以是丙酮,加入降粘剂可以降低反应体系的粘度,提高反应速率;所述的成盐剂例如可以是三乙胺,成盐剂可与亲水扩链剂中的羧基发生中和反应,起到中和作用。

44.在一具体实施例中,步骤(2)中,将反应体系于分散机加水乳化。分散机的转速可以是2000~3500r/min。

45.在一具体实施例中,步骤(2)中,加水乳化后,可对反应体系进行脱溶处理,脱去体系中的降粘剂。可以是将乳化后的反应体系放置一段时间后再进行脱溶处理,例如可以放置5~10h后再脱去降粘剂。

46.在不同的实施例中,步骤(3)中,所述的交联剂的质量可以是所述聚氨酯乳液质量的1.5%~5.5%,所交联剂可以是多官能度氰基酰胺、多官能度氮丙啶、甲苯基氰基酰胺/三缩水甘油酯、多异氰酸酯、氨基树脂及环氧性交联剂中一种或多种。例如可以是多官能度氰基酰胺型交联剂,又例如可以是多官能度氮丙啶型交联剂。

47.下面列举一些实施例具体介绍本发明。

48.实施例1

49.一种生物基聚氨酯水性油墨的制备:

50.称取120g1,3

‑

丙二醇聚醚多元醇(分子量2000)、60g聚碳酸亚丙酯多元醇和216g二聚酸二异氰酸酯(分子量600),在90℃下搅拌反应2h;然后向反应釜中添加6g二羟甲基丙酸(dmpa),在80℃下继续搅拌反应2h;然后加入0.8g催化剂,反应温度降温至60℃,继续反应3h;将预聚体降温至50℃,加入350g降粘丙酮,加入4.53g三乙胺反应3min,然后加入18g乙二胺基乙基磺酸钠(a95)继续反应30min,然后出料至梅花桶,加入615g乳化水于分散机中乳化打开,分散机转速为2000~3500r/min,放置8h后脱去丙酮,然后把乳液放置梅花桶中于分散机分散下加入30g多官能度氮丙啶型交联剂,即得到生物基哑光型聚氨酯水性油墨树脂。

51.实施例2

52.一种生物基聚氨酯水性油墨的制备:

53.称取120g1,3

‑

丙二醇聚醚多元醇(分子量2000)、60g聚碳酸亚丙酯多元醇和216g二聚酸二异氰酸酯(分子量600),在90℃下搅拌反应2h;然后向反应釜中添加6g二羟甲基丙酸(dmpa),在80℃下继续搅拌反应2h;然后加入0.8g催化剂,反应温度降温至60℃,继续反应3h;将预聚体降温至50℃,加入350g降粘丙酮,加入4.53g三乙胺反应3min,然后加入18g乙二胺基乙基磺酸钠(a95)继续反应30min,然后出料至梅花桶,加入615g乳化水于分散机中乳化打开,分散机转速为2000~3500r/min,放置8h后脱去丙酮,然后把乳液放置梅花桶中于分散机分散下加入30g多官能度氮丙啶型交联剂,即得到生物基哑光型聚氨酯水性油

墨树脂。

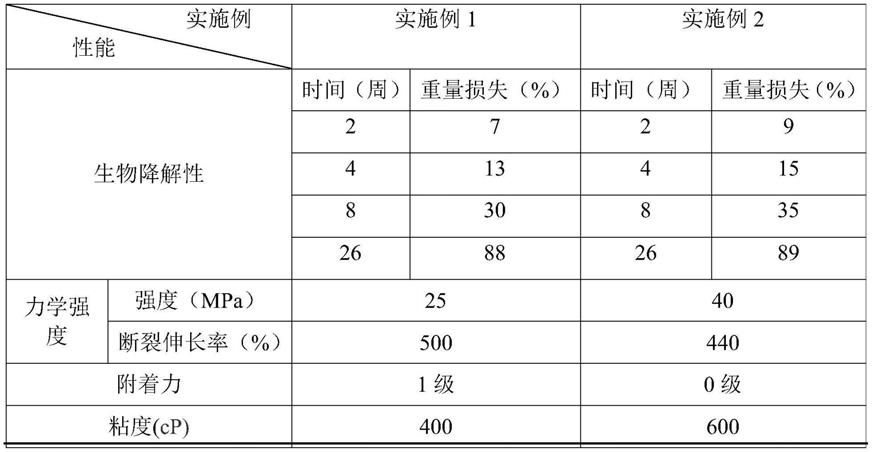

54.通过对实施例1和实施例2得到的生物基聚氨酯水性油墨进行性能测试:(1)对得到的生物基聚氨酯水性油墨成膜后,利用拉力试验机测试获得其力学性能;(2)将得到的生物基聚氨酯水性油墨乳液在pet上成膜后,利用胶带纸粘贴测试其附着性能;(3)通过旋转粘度计测试得到的生物基聚氨酯水性油墨的粘度;(4)按gb 1725

‑

79标准方法测试得到的生物基聚氨酯水性油墨的固含量;(5)通过ph计测试得到的生物基聚氨酯水性油墨的ph值;(6)利用3nh单角度光泽度仪测得到的生物基聚氨酯水性油墨的光泽;(7)参照pv3952,利用划格仪测试得到的生物基聚氨酯水性油墨刮擦前后的差异值

△

l*;(8)把成膜后的生物基聚氨酯水性油墨埋地后,通过不同周期的质量损失来表征得到的生物基聚氨酯水性油墨的生物降解性能。

55.试验结果如下表所示:

56.表1实施例1

‑

2的生物基聚氨酯水性油墨的性能检测表

[0057][0058][0059]

通过表1可知,本发明的生物基聚氨酯水性油墨具有优异的力学性能,其在pet膜上的附着力完全达到油墨的相关要求;其具有优异的耐刮擦性能;其哑光性能完全满足市场对光泽的要求;其具有非常优异的生物基降解性及生物相容性,因此该生物基聚氨酯水性油墨树脂是一种环境友好的功能型油墨树脂,其具有广阔的应用前景。

[0060]

以上,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也因当视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许变动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1