基于2,2’,3,3’-联苯四甲酸二酐热重排聚合物及其制法与应用

基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物及其制法与应用

技术领域

1.本发明属于有机高分子材料技术领域,涉及一种基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物及其制法与应用,尤其涉及一种基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物及其制备方法,以及基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物以及基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜在气体分离中的应用。

背景技术:

2.能源紧缺和环境污染是当今世界面临的两大重要问题,现代工业中,化工分离消耗的能源在全球能源消耗中占据较大的比重,节能降耗是今后工业发展的必由之路。膜分离作为一种“绿色化学”,相比于传统分离技术(蒸馏、吸附、洗涤分离等),具有设计简单、连续化操作、成本低、效率高、占地面积小、膜组件容易等优点。作为分离膜重要组成部分的气体分离膜已在化工中的气体分离领域得到了广泛的应用,如富氮、富氧、合成氨驰放气中回收氢气、有机蒸气分离等。作为气体分离膜两个重要的参数:气体渗透性和气体选择性,1991年,robeson提出气体分离膜的渗透性和选择性有此升彼降的矛盾关系,即trand-off效应,并给出了robeson上线限(robesonupper bond),此后robeson上线限便作为衡量气体分离性能的经验准则。

3.目前,商业化的气体分离膜,虽具有良好的气体选择性,但是气体渗透性较低,抗塑化能力低,限制了其在化工分离领域的应用,而如何研制高性能的气体分离膜一直是该领域的热点和难点。过去十几年中,通过合成含有高刚性和扭曲性主链的聚合物,如自聚微孔聚合物、热重排聚合物来提高气体分离膜的性能。其中,由于具有较高气体选择性的热重排聚合物膜,在气体分离领域中得到了广泛的关注。热重排聚合物膜在高温热重排过程中结构发生转变,高分子主链从聚酰亚胺前驱体转变为高刚性的聚苯并噁唑,释放出二氧化碳,产生了独特的孔隙,不但显著提高了气体渗透性,还保持着稳定的气体选择性,而且在二氧化碳/甲烷的分离方面,展现了优异的抗塑化能力,同时还具有良好的化学稳定性、热稳定性、机械性能,日益受到气体分离领域的重视。

技术实现要素:

4.本发明的主要目的在于提供一种基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物及其制法与应用,以克服现有技术的不足。

5.为实现前述发明目的,本发明采用的技术方案包括:

6.本发明实施例提供了一种基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物,所述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物具有如式(i)所示的结构:

[0007][0008]

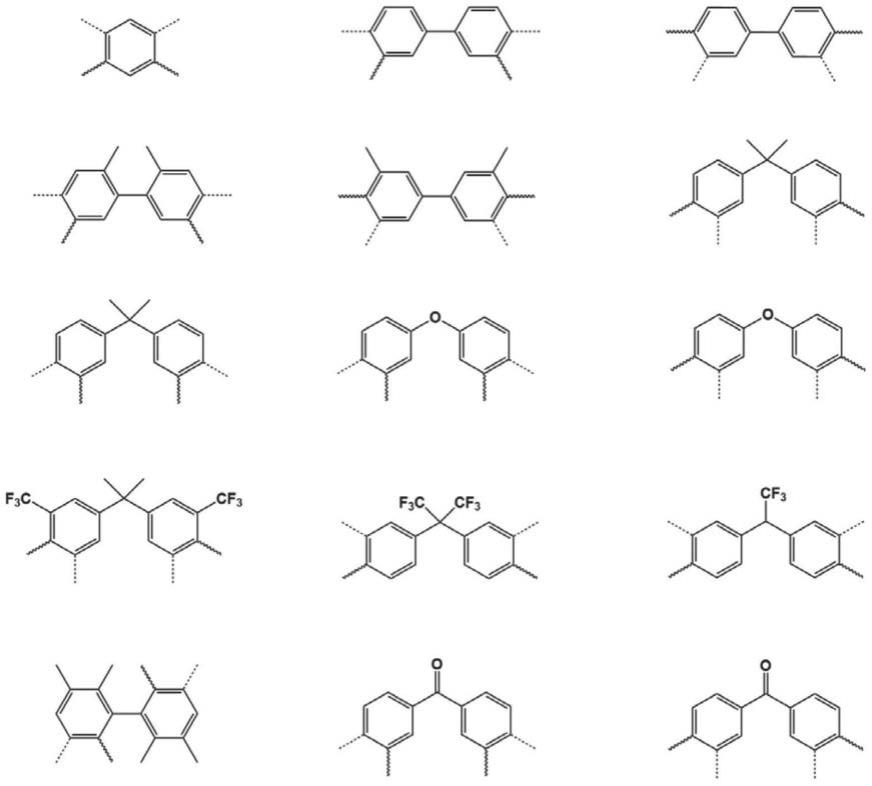

其中,10<n<500,ar选自下式中的任一者或两者以上所示的结构:

[0009]

[0010][0011]

其中,虚线代表氨基的接入位置,曲线代表羟基的接入位置。

[0012]

本发明实施例还提供了前述的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物的制备方法,其特征在于包括:

[0013]

在保护性气氛下,使包含2,2’,3,3

’‑

联苯四甲酸二酐、邻羟基二胺、第一催化剂和第一溶剂的第一均匀混合反应体系于60~100℃反应1~3h,之后于150~220℃继续反应10~20h,制得邻羟基聚酰亚胺前驱体聚合物;或者,在保护性气氛下,使包含2,2’,3,3

’‑

联苯四甲酸二酐、邻羟基二胺、保护基试剂、乙酸酐、脱水剂、第二催化剂和第二溶剂的第二均匀混合反应体系于室温下反应,制得邻酯基聚酰亚胺前驱体聚合物;

[0014]

以及,在保护性气氛中,于400~450℃对所述邻羟基聚酰亚胺前驱体或者所述邻酯基聚酰亚胺前驱体聚合物煅烧1~3h,制得基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物;

[0015]

其中,所述的2,2’,3,3

’‑

联苯四甲酸二酐具有如式(ii)所示的结构:

[0016][0017]

本发明实施例还提供了一种基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其包含前述的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物。

[0018]

本发明实施例还提供了前述的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜的制备方法,其包括:

[0019]

采用前述方法制备邻羟基聚酰亚胺前驱体聚合物或者邻酯基聚酰亚胺前驱体聚合物;

[0020]

将所述邻羟基聚酰亚胺前驱体聚合物或者所述邻酯基聚酰亚胺前驱体聚合物进行成膜处理,从而形成邻羟基聚酰亚胺前驱体薄膜或者所述邻酯基聚酰亚胺前驱体聚合物薄膜;

[0021]

以及,在保护性气氛中,于400~450℃对所述邻羟基聚酰亚胺前驱体薄膜或者所述邻酯基聚酰亚胺前驱体聚合物薄膜煅烧1~3h,制得基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0022]

本发明实施例还提供了前述的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物或基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜于气体分离中的用途。

[0023]

与现有技术相比,本发明的有益效果在于:

[0024]

(1)本发明制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,一方面,分子主链通过引入异构化扭曲结构的2,2’,3,3

’‑

联苯四甲酸二酐单体,分子链间的堆积被破坏,另一方面,制备大体积取代的邻酯基聚酰亚胺前驱体薄膜,经高温热重排后,产生了更大的孔隙;相比于六氟二酐、3,3’,4,4

’‑

联苯四甲酸二酐类热重排聚合物膜,具有优异的气体选择性和气体渗透性,其中,二氧化碳/甲烷的分离和氢气/甲烷的分离均突破2008robeson上线限,极大地提高了分离效率;

[0025]

(2)本发明制备的基于2,2’,3,3

’‑

联苯四甲酸二酐制备的热重排聚合物膜,成本低于六氟二酐、3,3’,4,4

’‑

联苯四甲酸二酐类热重排聚合物,同时气体分离性能更佳,因此在二氧化碳/甲烷的分离方面,展现了优异的抗塑化能力,可广泛应用于天然气/二氧化碳的分离、石油化工中二氧化碳的回收等领域,拓宽了气体分离膜的应用领域。

附图说明

[0026]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,

还可以根据这些附图获得其他的附图。

[0027]

图1为本发明实施例1中制备的邻羟基聚酰亚胺前驱体聚合物的核磁图;

[0028]

图2为本发明实施例1中制备的邻羟基聚酰亚胺前驱体聚合物及热重排聚合物膜的红外谱图;

[0029]

图3为本发明实施例1中制备的邻羟基聚酰亚胺前驱体聚合物的动态热机械分析图;

[0030]

图4为本发明实施例1中制备的邻羟基聚酰亚胺前驱体聚合物的热重分析图;

[0031]

图5为本发明实施例1中制备的邻羟基聚酰亚胺前驱体聚合物及热重排聚合物膜的x射线衍射图;

[0032]

图6为本发明实施例1-2、及对比例1-6中制备的热重排聚合物膜在二氧化碳/甲烷分离的性能对比图。

具体实施方式

[0033]

鉴于现有技术的缺陷,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0034]

本发明实施例的一个方面提供了一种基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物,所述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物具有如式(i)所示的结构:

[0035][0036]

其中,10<n<500,ar选自下式中的任一者或两者以上所示的结构:

[0037]

[0038][0039]

其中,虚线代表氨基的接入位置、曲线代表羟基的接入位置。

[0040]

本发明实施例的另一个方面还提供了前述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物的制备方法,其包括:

[0041]

在保护性气氛下,使包含2,2’,3,3

’‑

联苯四甲酸二酐、邻羟基二胺、第一催化剂和第一溶剂的第一均匀混合反应体系于60~100℃反应1~3h,之后于150~220℃继续反应10~20h,制得邻羟基聚酰亚胺前驱体聚合物;或者,在保护性气氛下,使包含2,2’,3,3

’‑

联苯四甲酸二酐、邻羟基二胺、保护基试剂、乙酸酐、脱水剂、第二催化剂和第二溶剂的第二均匀混合反应体系于室温下反应,制得邻酯基聚酰亚胺前驱体聚合物;

[0042]

以及,在保护性气氛中,于400~450℃对所述邻羟基聚酰亚胺前驱体或者所述邻酯基聚酰亚胺前驱体聚合物煅烧1~3h,制得基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物;

[0043]

其中,所述的2,2’,3,3

’‑

联苯四甲酸二酐具有如式(ii)所示的结构:

[0044][0045]

在一些较为具体的实施方案中,所述邻羟基二胺选自下式中的任一者或两者以上所示的结构:

[0046]

[0047][0048]

在一些较为具体的实施方案中,所述第一催化剂包括碱性催化剂和/或酸性催化剂。

[0049]

进一步的,所述碱性催化剂包括异喹啉和/或三乙胺,且不限于此。

[0050]

进一步的,所述酸性催化剂包括芳香族羧酸;更为优选的,所述芳香族羧酸包括苯甲酸和/或对羟基苯甲酸,且不限于此。

[0051]

进一步的,所述第一溶剂包括酚类化合物、卤代苯、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、硝基苯中的任意一种或两种以上的组合,且不限于此。

[0052]

更进一步的,所述酚类化合物包括间甲酚和/或对氯苯酚,且不限于此。

[0053]

更进一步的,所述卤代苯包括邻二氯苯,且不限于此。

[0054]

进一步的,所述邻羟基聚酰亚胺前驱体聚合物具有如式(iii)所示的结构:

[0055][0056]

其中,10<n<500,ar选自下式中的任一者或两者以上种或多种所示的结构:

[0057]

[0058][0059]

其中,虚线代表氨基的接入位置,曲线代表羟基的接入位置。

[0060]

进一步的,所述第一均匀混合反应体系中的固含量为10~30wt%。

[0061]

进一步的,所述第一均匀混合反应体系中2,2’,3,3

’‑

联苯四甲酸二酐与邻羟基二胺的摩尔比为1∶1。

[0062]

在一些较为具体的实施方案中,所述制备方法还包括:在所述第一均匀混合反应体系反应完成后,对获混合物进行纯化处理。

[0063]

进一步的,所述纯化处理包括:将所获混合物溶解于第一有机溶剂,之后于水中进行沉降处理。

[0064]

进一步的,所述第一有机溶剂包括丙酮、甲醇、乙醇中的任意一种或两种以上的组合,且不限于此。

[0065]

在一些较为具体的实施方案中,所述制备方法具体包括:在保护性气氛下,使邻羟基二胺溶于第二溶剂,再于-10~0℃加入保护基试剂、2,2’,3,3

’‑

联苯四甲酸二酐,并于室温下反应18~24h,之后加入乙酸酐、脱水剂、第二催化剂形成所述第二均匀混合反应体系,继续反应18~24h,制得邻酯基聚酰亚胺前驱体聚合物。

[0066]

在一些较为具体的实施方案中,所述第二溶剂包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜中的任意一种或两种以上的组合,且不限于此。

[0067]

进一步的,所述保护基试剂包括硅烷保护剂;更进一步的,所述硅烷保护剂包括三甲基氯硅烷、叔丁基二甲基氯硅烷、叔丁基二苯基氯硅烷的任意一种或两种以上的组合,且不限于此。

[0068]

进一步的,所述脱水剂包括酸酐、乙酰氯、氯化亚砜、有机硅化合物的任意一种或两种以上的组合,且不限于此。

[0069]

更进一步的,所述酸酐包括乙酸酐,且不限于此。

[0070]

进一步的,所述催化剂包括叔胺催化剂;更进一步的,所述叔胺催化剂包括三乙

胺、吡啶、甲基吡啶的任意一种或两种以上的组合,且不限于此。

[0071]

进一步的,所述邻酯基聚酰亚胺前驱体聚合物具有如式(iv)所示的结构:

[0072][0073]

其中,10<n<500,ar选自下式中任一者或两者以上所示的结构:

[0074]

[0075][0076]

其中,虚线代表氨基的接入位置,曲线代表羟基的接入位置。

[0077]

进一步的,所述第二均匀混合反应体系中2,2’,3,3

’‑

联苯四甲酸二酐与邻羟基二胺的摩尔比为1∶1。

[0078]

进一步的,所述第二均匀混合反应体系中的固含量为10~30wt%。

[0079]

在一些较为具体的实施方案中,所述制备方法还包括:在所述第二均匀混合反应体系反应完成后,对获混合物进行纯化处理。

[0080]

进一步的,所述纯化处理包括:将所获混合物溶解于第二有机溶剂,之后于甲醇中进行沉降处理。

[0081]

进一步的,所述第二有机溶剂包括二氯甲烷和/或氯仿,且不限于此。

[0082]

在一些较为具体的实施方案中,所述制备方法具体包括:在保护性气氛中,采用5~10℃/min的速率升温至400~450℃,并对所述邻羟基聚酰亚胺前驱体或者所述邻酯基聚酰亚胺前驱体聚合物煅烧1~3h,之后以10~20℃/min的速率降至室温,制得所述基于2,

2’,3,3

’‑

联苯四甲酸二酐热重排聚合物。

[0083]

本发明实施例的另一个方面还提供了一种基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其包含前述的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物。

[0084]

进一步的,所述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜的厚度为60~80μm。

[0085]

本发明实施例的另一个方面还提供了前述的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜的制备方法:

[0086]

采用前述方法制备邻羟基聚酰亚胺前驱体聚合物或者邻酯基聚酰亚胺前驱体聚合物;

[0087]

将所述邻羟基聚酰亚胺前驱体聚合物或者所述邻酯基聚酰亚胺前驱体聚合物进行成膜处理,从而形成邻羟基聚酰亚胺前驱体薄膜或者所述邻酯基聚酰亚胺前驱体聚合物薄膜;

[0088]

以及,在保护性气氛中,于400~450℃对所述邻羟基聚酰亚胺前驱体薄膜或者所述邻酯基聚酰亚胺前驱体聚合物薄膜煅烧1~3h,制得基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0089]

在一些较为具体的实施方案中,所述制备方法具体包括:

[0090]

所述邻羟基聚酰亚胺前驱体聚合物或者所述邻酯基聚酰亚胺前驱体聚合物溶于极性非质子溶剂并进行真空消泡处理,形成邻羟基聚酰亚胺前驱体聚合物溶液或者所述邻酯基聚酰亚胺前驱体聚合物溶液;

[0091]

以及,采用流延法将所述邻羟基聚酰亚胺前驱体聚合物溶液或者所述邻酯基聚酰亚胺前驱体聚合物溶液施加于基体表面并进行干燥,之后采用梯度升温去除溶剂,从而形成邻羟基聚酰亚胺前驱体薄膜。

[0092]

进一步的,所述干燥处理的温度为60~80℃,干燥时间10~20h。

[0093]

进一步的,所述极性非质子溶剂包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、间甲酚中的任意一种或两种以上的组合,且不限于此。

[0094]

在一些较为具体的实施方案中,所述制备方法具体包括:在保护性气氛中,采用5~10℃/min的速率升温至400~450℃,并对所述邻羟基聚酰亚胺前驱体薄膜或者所述邻酯基聚酰亚胺前驱体聚合物薄膜煅烧1~3h,之后以10~20℃/min的速率降至室温,制得所述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0095]

在一些更为具体的实施方案中,所述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜的制备方法具体包括(反应式如下式所示):

[0096][0097]

在氮气和/或惰性气氛下,将2,2’,3,3

’‑

联苯四甲酸二酐、邻羟基二胺、第一溶剂(即高沸点溶剂)和催化剂的均匀混合反应体系于60~100℃反应1~3h,升温至150~220℃反应10~20h,纯化处理,制得邻羟基聚酰亚胺前驱体聚合物;

[0098]

将所述邻羟基聚酰亚胺前驱体聚合物溶于极性非质子溶剂,经真空消泡,采用流延法在玻璃板上铺膜后干燥,再进行梯度升温处理除去溶剂,得到邻羟基聚酰亚胺前驱体薄膜;

[0099]

以及,将所述邻羟基聚酰亚胺前驱体薄膜置于管式炉中,在氮气和/或惰性气氛下,升温至400~450℃煅烧1~3h,制得基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0100]

作为优选,所述惰性气氛包括氩气,且不限于此。

[0101]

作为优选,所述2,2’,3,3

’‑

联苯四甲酸二酐与邻羟基二胺的摩尔比是1∶1。

[0102]

作为优选,所述的纯化处理包括:在有机溶剂中溶解(如丙酮、甲醇、乙醇等),在水中沉降,重复3~5次。

[0103]

作为优选,梯度升温处理温度为:100、150、200、250、300℃,每个温度段保温时间为1~4h。

[0104]

在一些更为具体的实施方案中,所述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜的制备方法具体包括(反应式如下式所示):

[0105][0106]

在氮气和/或惰性气氛下,将邻羟基二胺溶于第二溶剂(n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜中的任意一种或两种以上的组合),低温条件下(-10-0℃),加入保护基试剂、2,2’,3,3

’‑

联苯四甲酸二酐,并于室温下反应18~24h,之后加入乙酸酐、脱水剂、催化剂形成所述第二均匀混合反应体系,继续反应18~24h,纯化处理,制得邻羟基聚酰亚胺前驱体聚合物;

[0107]

将所述聚酰亚胺前驱体聚合物溶于极性非质子溶剂,经真空消泡,采用流延法在玻璃板上铺膜后干燥,再进行梯度升温处理除去溶剂,得到邻酯基聚酰亚胺前驱体薄膜;

[0108]

以及,将所述邻酯基聚酰亚胺前驱体薄膜置于管式炉中,在氮气和/或惰性气氛下,升温至400~450℃煅烧1~3h,制得基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0109]

作为优选,所述的低温条件在-10~0℃,优选使用冰水浴。

[0110]

作为优选,所述的纯化处理包括:在有机溶剂中溶解(如二氯甲烷、氯仿等),在甲醇中沉降,重复3~5次。

[0111]

作为优选,梯度升温处理温度为:100、150、200、250、300℃,每个温度段保温时间为1~4h。

[0112]

本发明实施例的另一个方面还提供了前述的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜于气体分离领域中的用途。

[0113]

进一步的,所述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜应用于氧化碳/甲烷或者氢气/甲烷的分离。

[0114]

下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,本实施例在以发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0115]

下面所用的实施例中所采用的实验材料,如无特殊说明,均可由常规的生化试剂公司购买得到。

[0116]

实施例1

[0117]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0118][0119]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0120]

氮气保护下,将2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)、2,2-双(3-氨基-4-羟基苯基)六氟丙烷二胺(1.0788g,2.95mmol)、苯甲酸(0.1799g,1.47mmol)加至三口烧瓶中,加入间甲酚(7.78g)控制体系固含量为20wt%,升温至80℃,机械搅拌,待体系完全澄清后,升温至190℃,保持15h,得到粘稠状的聚合物溶液;加入间甲酚(9.73g)将体系固含量稀释至10wt%,降低油浴温度至100℃;将得到的聚合物溶液倒入带有磁力搅拌的甲醇和水混合溶液(300ml,v/v=1∶1)中,得到丝状的白色纤维固体,过滤并获得固体。聚合物用丙酮溶解后,在甲醇和水混合溶液中沉出,反复3次,最后在真空下150℃烘干得到邻羟基聚酰亚胺前驱体聚合物;

[0121]

将邻羟基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温,将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落;

[0122]

用两块玻璃板将邻羟基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至420℃,保持1h,后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0123]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为27barrer,氧气渗透系数为97barrer,甲烷渗透系数为15barrer,二氧化碳渗透系数为546barrer,氢气渗透系数为563barrer,二氧化碳/甲烷的选择系数为35.8,氢气/甲烷的选择系数为36.9。

[0124]

本实施例中制备的邻羟基聚酰亚胺前驱体聚合物的核磁图如图1所示;制备的邻羟基聚酰亚胺前驱体聚合物及热重排聚合物膜的红外谱图如图2所示;制备的邻羟基聚酰亚胺前驱体聚合物的动态热机械分析图如图3所示;制备的邻羟基聚酰亚胺前驱体聚合物的热重分析图如图4所示;制备的邻羟基聚酰亚胺前驱体聚合物及热重排聚合物膜的xrd图如图5所示。

[0125]

实施例2

[0126]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0127][0128]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0129]

氮气保护下,将2,2-双(3-氨基-4-羟基苯基)六氟丙烷二胺(1.0788g,2.95mmol)、n-甲基吡咯烷酮(3.89g)加入三口烧瓶中,机械搅拌至体系澄清;在冰水浴下,加入三甲基氯硅烷(1.2799g,11.78mmol)并反应1h,反应时间届满后加入2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)以及n-甲基吡咯烷酮(3.89g),控制体系固含量为20wt%,移去冰水浴,在室温搅拌下,反应20h;继续加入乙酸酐(1.5035g,14.73mmol)、三乙胺(1.1922g,11.78mmol),机械搅拌20h,得到具有一定粘度的聚合物溶液,加入n-甲基吡咯烷酮(9.73g)将体系固含量稀释至10wt%;后把聚合物溶液倒进带有磁力搅拌的甲醇溶液(300ml)中,沉出丝状的白色纤维固体,过滤并获得固体,聚合物用氯仿溶解后,在甲醇中沉出,反复3次。最后在真空下150℃烘干得到邻酯基聚酰亚胺前驱体聚合物;

[0130]

将邻酯基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0131]

用两块玻璃板将邻酯基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至420℃,保持1h,后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0132]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为49barrer,氧气渗透系数为190barrer,甲烷渗透系数为28barrer,二氧化碳渗透系数为1036barrer,氢气渗透系数为1100barrer,二氧化碳/甲烷的选择系数为36.5,氢气/甲烷的选择系数为38.8。

[0133]

实施例3

[0134]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0135][0136]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0137]

氮气保护下,将2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)、4,6-二氨基间苯二酚二胺(0.4128g,2.95mmol)、苯甲酸(0.1799g,1.47mmol)加至三口烧瓶中,加入间甲酚(5.12g)控制体系固含量为20wt%,升温至80℃,机械搅拌,待体系完全澄清后,升温至190℃,保持15h,得到粘稠状的聚合物溶液;加入间甲酚(6.4g)将体系固含量稀释至

10wt%,降低油浴温度至100℃;将得到的聚合物溶液倒入带有磁力搅拌的甲醇和水混合溶液(300ml,v/v=1∶1)中,得到丝状的白色纤维固体,过滤并获得固体。聚合物用丙酮溶解后,在甲醇和水混合溶液中沉出,反复3次。最后在真空下150℃烘干得到邻羟基聚酰亚胺前驱体聚合物。

[0138]

将邻羟基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0139]

用两块玻璃板将邻羟基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至420℃,保持1h,后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0140]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为12barrer,氧气渗透系数为72barrer,甲烷渗透系数为8barrer,二氧化碳渗透系数为389barrer,氢气渗透系数为420barrer,二氧化碳/甲烷的选择系数为48.6,氢气/甲烷的选择系数为52.5。

[0141]

实施例4

[0142]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0143][0144]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0145]

氮气保护下,将4,6-二氨基间苯二酚二胺(0.6369g,2.95mmol)、n-甲基吡咯烷酮(2.56g)加入三口烧瓶中,机械搅拌至体系澄清;在冰水浴下,加入三甲基氯硅烷(1.2799g,11.78mmol)并反应1h,反应时间届满后,加入2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)以及n-甲基吡咯烷酮(2.56g),控制体系固含量为20wt%,移去冰水浴,在室温搅拌下,反应20h;继续加入乙酸酐(1.5035g,14.73mmol)、三乙胺(1.1922g,11.78mmol),机械搅拌20h,得到具有一定粘度的聚合物溶液,加入n-甲基吡咯烷酮(6.4g)将体系固含量稀释至10wt%;后把聚合物溶液倒进带有磁力搅拌的甲醇溶液(300ml)中,沉出丝状的白色纤维固体,过滤并获得固体。聚合物用氯仿溶解后,在甲醇中沉出,反复3次,最后在真空下150℃烘干得到邻酯基聚酰亚胺前驱体聚合物;

[0146]

将邻酯基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温,将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0147]

用两块玻璃板将邻酯基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至420℃,保持1h,后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0148]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为23barrer,氧气渗透系数为141barrer,甲烷渗透系数为15barrer,二氧化碳渗透系数为765barrer,氢气渗透系数为819barrer,二氧化碳/甲烷的选择系数为51,氢气/甲烷的选择系数为54.6。

[0149]

实施例5

[0150]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0151][0152]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0153]

氮气保护下,将2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)、3,3

’‑

二羟基-4,4

’‑

联苯二胺(0.6369g,2.95mmol)、苯甲酸(0.1799g,1.47mmol)加至三口烧瓶中,加入间甲酚(6.01g)控制体系固含量为20wt%,升温至60℃,机械搅拌3h,待体系完全澄清后,升温至150℃,保持20h,得到粘稠状的聚合物溶液;加入间甲酚(7.52g)将体系固含量稀释至10wt%,降低油浴温度至100℃;将得到的聚合物溶液倒入带有磁力搅拌的甲醇和水混合溶液(300ml,v/v=1∶1)中,得到丝状的白色纤维固体,过滤并获得固体。聚合物用丙酮溶解后,在甲醇和水混合溶液中沉出,反复3次,最后在真空下150℃烘干得到邻羟基聚酰亚胺前驱体聚合物;

[0154]

将邻羟基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持10h,降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持1h,降至室温,将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0155]

用两块玻璃板将邻羟基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以10℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至400℃,保持3h,后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0156]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为14barrer,氧气渗透系数为76barrer,甲烷渗透系数为10barrer,二氧化碳渗透系数为421barrer,氢气渗透系数为453barrer,二氧化碳/甲烷的选择系数为40.3,氢气/甲烷的选择系数为43.3。

[0157]

实施例6

[0158]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0159][0160]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0161]

氮气保护下,将3,3

’‑

二羟基-4,4

’‑

联苯二胺(0.6369g,2.95mmol)、n-甲基吡咯烷酮(3.00g)加入三口烧瓶中,机械搅拌至体系澄清;在冰水浴下,加入三甲基氯硅烷(1.2799g,11.78mmol)并反应1h,反应时间届满后,加入2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)以及n-甲基吡咯烷酮(3.00g),控制体系固含量为20wt%,移去冰水浴,在室温搅拌下,反应18h;继续加入乙酸酐(1.5035g,14.73mmol)、三乙胺(1.1922g,11.78mmol),机械搅拌18h,得到具有一定粘度的聚合物溶液,加入n-甲基吡咯烷酮(7.52g)将体系固含量稀释至10wt%;后把聚合物溶液倒进带有磁力搅拌的甲醇溶液(300ml)中,沉出丝状的白色纤维固体,过滤并获得固体。聚合物用氯仿溶解后,在甲醇中沉出,反复3次,最后在真空下150℃烘干得到邻酯基聚酰亚胺前驱体聚合物;

[0162]

将邻酯基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持10h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持1h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0163]

用两块玻璃板将邻酯基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以10℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至400℃,保持3h,后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0164]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为29barrer,氧气渗透系数为159barrer,甲烷渗透系数为23barrer,二氧化碳渗透系数为898barrer,氢气渗透系数为957barrer,二氧化碳/甲烷的选择系数为39.0,氢气/甲烷的选择系数为41.6。

[0165]

实施例7

[0166]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0167][0168]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0169]

氮气保护下,将32,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)、5,5

’‑

二氨基-4,4

’‑

二氧基-3.3

’‑

二甲基联苯二胺(0.7196g,2.95mmol)、苯甲酸(0.1799g,1.47mmol)加至三口烧瓶中,加入间甲酚(6.34g)控制体系固含量为20wt%,升温至100℃,机械搅拌1h,待体系完全澄清后,升温至220℃,保持10h,得到粘稠状的聚合物溶液;加入间甲酚(7.93g)将体系固含量稀释至10wt%,降低油浴温度至100℃;将得到的聚合物溶液倒入带有磁力搅拌的甲醇和水混合溶液(300ml,v/v=1∶1)中,得到丝状的白色纤维固体,过滤并获得固体。聚合物用丙酮溶解后,在甲醇和水混合溶液中沉出,反复3次。最后在真空下150℃烘干得到邻羟基聚酰亚胺前驱体聚合物。

[0170]

将邻羟基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺

膜烘箱中,60℃保持20h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持4h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0171]

用两块玻璃板将邻羟基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以8℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至450℃,保持1h,后以20℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0172]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为18barrer,氧气渗透系数为81barrer,甲烷渗透系数为12barrer,二氧化碳渗透系数为450barrer,氢气渗透系数为486barrer,二氧化碳/甲烷的选择系数为37,氢气/甲烷的选择系数为40.0。

[0173]

实施例8

[0174]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0175][0176]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0177]

氮气保护下,将5,5

’‑

二氨基-4,4

’‑

二氧基-3.3

’‑

二甲基联苯二胺(0.7196g,2.95mmol)、n-甲基吡咯烷酮(3.17g)加入三口烧瓶中,机械搅拌至体系澄清;在冰水浴下,加入三甲基氯硅烷(1.2799g,11.78mmol)并反应1h,反应时间届满后,加入2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)以及n-甲基吡咯烷酮(3.17g),控制体系固含量为20wt%,移去冰水浴,在室温搅拌下,反应24h;继续加入乙酸酐(1.5035g,14.73mmol)、三乙胺(1.1922g,11.78mmol),机械搅拌24h,得到具有一定粘度的聚合物溶液,加入n-甲基吡咯烷酮(7.93g)将体系固含量稀释至10wt%;后把聚合物溶液倒进带有磁力搅拌的甲醇溶液(300ml)中,沉出丝状的白色纤维固体,过滤并获得固体。聚合物用氯仿溶解后,在甲醇中沉出,反复3次。最后在真空下150℃烘干得到邻酯基聚酰亚胺前驱体聚合物。

[0178]

将邻酯基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,60℃保持20h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持4h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0179]

用两块玻璃板将邻酯基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以8℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至450℃,保持1h,后以20℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0180]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为38barrer,氧气渗透系数为172barrer,甲烷渗透系数为27barrer,二氧化碳渗透系数为954barrer,氢气渗透系数为1038barrer,二氧化碳/甲烷的选择系数为35.3,氢气/甲烷的选择系数为38.4。

[0181]

实施例9

[0182]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0183][0184]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0185]

氮气保护下,将2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)、2,2-双(3-氨基-4-羟基苯基)丙烷二胺(0.7609g,2.95mmol)、苯甲酸(0.1799g,1.47mmol)加至三口烧瓶中,加入间甲酚(6.51g)控制体系固含量为20wt%,升温至80℃,机械搅拌,待体系完全澄清后,升温至190℃,保持15h,得到粘稠状的聚合物溶液;加入间甲酚(8.14g)将体系固含量稀释至10wt%,降低油浴温度至100℃;将得到的聚合物溶液倒入带有磁力搅拌的甲醇和水混合溶液(300ml,v/v=1∶1)中,得到丝状的白色纤维固体,过滤并获得固体。聚合物用丙酮溶解后,在甲醇和水混合溶液中沉出,反复3次。最后在真空下150℃烘干得到邻羟基聚酰亚胺前驱体聚合物。

[0186]

将邻羟基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0187]

用两块玻璃板将邻羟基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至430℃,保持2h,后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0188]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为24barrer,氧气渗透系数为91barrer,甲烷渗透系数为15barrer,二氧化碳渗透系数为504barrer,氢气渗透系数为528barrer,二氧化碳/甲烷的选择系数为34.5,氢气/甲烷的选择系数为36.2。

[0189]

实施例10

[0190]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0191][0192]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0193]

氮气保护下,将2,2-双(3-氨基-4-羟基苯基)丙烷二胺(0.7609g,2.95mmol)、n-甲基吡咯烷酮(3.26g)加入三口烧瓶中,机械搅拌至体系澄清;在冰水浴下,加入三甲基氯硅烷(1.2799g,11.78mmol)并反应1h,反应时间届满后,加入2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)以及n-甲基吡咯烷酮(3.26g),控制体系固含量为20wt%,移去冰水

浴,在室温搅拌下,反应20h;继续加入乙酸酐(1.5035g,14.73mmol)、三乙胺(1.1922g,11.78mmol),机械搅拌22h,得到具有一定粘度的聚合物溶液,加入n-甲基吡咯烷酮(8.14g)将体系固含量稀释至10wt%;后把聚合物溶液倒进带有磁力搅拌的甲醇溶液(300ml)中,沉出丝状的白色纤维固体,过滤并获得固体。聚合物用氯仿溶解后,在甲醇中沉出,反复3次。最后在真空下150℃烘干得到邻酯基聚酰亚胺前驱体聚合物。

[0194]

将邻酯基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0195]

用两块玻璃板将邻酯基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至430℃,保持2h,后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0196]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为46barrer,氧气渗透系数为181barrer,甲烷渗透系数为31barrer,二氧化碳渗透系数为1008barrer,氢气渗透系数为1042barrer,二氧化碳/甲烷的选择系数为32.5,氢气/甲烷的选择系数为33.6。

[0197]

实施例11

[0198]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0199][0200]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0201]

氮气保护下,将2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)、4,4

’‑

二羟基-3,3

’‑

二氨基二苯甲酮二胺(0.7194g,2.95mmol)、苯甲酸(0.1799g,1.47mmol)加至三口烧瓶中,加入间甲酚(6.34g)控制体系固含量为20wt%,升温至80℃,机械搅拌,待体系完全澄清后,升温至190℃,保持15h,得到粘稠状的聚合物溶液;加入间甲酚(7.93g)将体系固含量稀释至10wt%,降低油浴温度至100℃;将得到的聚合物溶液倒入带有磁力搅拌的甲醇和水混合溶液(300ml,v/v=l∶1)中,得到丝状的白色纤维固体,过滤并获得固体。聚合物用丙酮溶解后,在甲醇和水混合溶液中沉出,反复3次。最后在真空下150℃烘干得到邻羟基聚酰亚胺前驱体聚合物。

[0202]

将邻羟基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0203]

用两块玻璃板将邻羟基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至450℃,保持1h,

后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0204]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为30barrer,氧气渗透系数为110barrer,甲烷渗透系数为19barrer,二氧化碳渗透系数为623barrer,氢气渗透系数为649barrer,二氧化碳/甲烷的选择系数为33.2,氢气/甲烷的选择系数为34.5。

[0205]

实施例12

[0206]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0207][0208]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0209]

氮气保护下,将4,4

’‑

二羟基-3,3

’‑

二氨基二苯甲酮二胺(0.7194g,2.95mmol)、n-甲基吡咯烷酮(3.17g)加入三口烧瓶中,机械搅拌至体系澄清;在冰水浴下,加入三甲基氯硅烷(1.2799g,11.78mmol)并反应1h,反应时间届满后,加入2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)以及n-甲基吡咯烷酮(3.17g),控制体系固含量为20wt%,移去冰水浴,在室温搅拌下,反应18h;继续加入乙酸酐(1.5035g,14.73mmol)、三乙胺(1.1922g,11.78mmol),机械搅拌20h,得到具有一定粘度的聚合物溶液,加入n-甲基吡咯烷酮(7.93g)将体系固含量稀释至10wt%;后把聚合物溶液倒进带有磁力搅拌的甲醇溶液(300ml)中,沉出丝状的白色纤维固体,过滤并获得固体。聚合物用氯仿溶解后,在甲醇中沉出,反复3次。最后在真空下150℃烘干得到邻酯基聚酰亚胺前驱体聚合物。

[0210]

将邻酯基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0211]

用两块玻璃板将邻酯基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至450℃,保持1h,后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0212]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为62barrer,氧气渗透系数为247barrer,甲烷渗透系数为43barrer,二氧化碳渗透系数为1403barrer,氢气渗透系数为1478barrer,二氧化碳/甲烷的选择系数为32.6,氢气/甲烷的选择系数为34.4。

[0213]

实施例13

[0214]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0215][0216]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0217]

氮气保护下,将2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)、3,3

’‑

二氨基-2,2

’‑

二羟基-9,9

’‑

螺二芴二胺(1.1146g,2.95mmol)、苯甲酸(0.1799g,1.47mmol)加至三口烧瓶中,加入间甲酚(7.92g)控制体系固含量为20wt%,升温至80℃,机械搅拌,待体系完全澄清后,升温至190℃,保持15h,得到粘稠状的聚合物溶液;加入间甲酚(9.91g)将体系固含量稀释至10wt%,降低油浴温度至100℃;将得到的聚合物溶液倒入带有磁力搅拌的甲醇和水混合溶液(300ml,v/v=1∶1)中,得到丝状的白色纤维固体,过滤并获得固体。聚合物用丙酮溶解后,在甲醇和水混合溶液中沉出,反复3次。最后在真空下150℃烘干得到邻羟基聚酰亚胺前驱体聚合物;

[0218]

将邻羟基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0219]

用两块玻璃板将邻羟基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至420℃,保持1h,后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0220]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为45barrer,氧气渗透系数为173barrer,甲烷渗透系数为35barrer,二氧化碳渗透系数为1086barrer,氢气渗透系数为1306barrer,二氧化碳/甲烷的选择系数为31.0,氢气/甲烷的选择系数为37.3。

[0221]

实施例14

[0222]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0223][0224]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0225]

氮气保护下,将3,3

’‑

二氨基-2,2

’‑

二羟基-9,9

’‑

螺二芴二胺(1.1146g,2.95mmol)、n-甲基吡咯烷酮(3.96g)加入三口烧瓶中,机械搅拌至体系澄清;在冰水浴下,加入三甲基氯硅烷(1.2799g,11.78mmol)并反应1h,反应时间届满后,加入2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)以及n-甲基吡咯烷酮(3.96g),控制体系固含量为20wt%,移去冰水浴,在室温搅拌下,反应21h;继续加入乙酸酐(1.5035g,14.73mmol)、三乙胺

(1.1922g,11.78mmol),机械搅拌21h,得到具有一定粘度的聚合物溶液,加入n-甲基吡咯烷酮(9.91g)将体系固含量稀释至10wt%;后把聚合物溶液倒进带有磁力搅拌的甲醇溶液(300ml)中,沉出丝状的白色纤维固体,过滤并获得固体。聚合物用氯仿溶解后,在甲醇中沉出,反复3次。最后在真空下150℃烘干得到邻酯基聚酰亚胺前驱体聚合物。

[0226]

将邻酯基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温,将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0227]

用两块玻璃板将邻酯基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至420℃,保持1h,后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0228]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为88barrer,氧气渗透系数为344barrer,甲烷渗透系数为69barrer,二氧化碳渗透系数为2172barrer,氢气渗透系数为3003barrer,二氧化碳/甲烷的选择系数为31.5,氢气/甲烷的选择系数为43.5。

[0229]

实施例15

[0230]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0231][0232]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0233]

氮气保护下,将2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)、邻羟基朝格尔碱二胺(0.8374g,2.95mmol)、苯甲酸(0.1799g,1.47mmol)加至三口烧瓶中,加入间甲酚(6.82g)控制体系固含量为20wt%,升温至80℃,机械搅拌,待体系完全澄清后,升温至190℃,保持15h,得到粘稠状的聚合物溶液;加入间甲酚(8.52g)将体系固含量稀释至10wt%,降低油浴温度至100℃;将得到的聚合物溶液倒入带有磁力搅拌的甲醇和水混合溶液(300ml,v/v=1∶1)中,得到丝状的白色纤维固体,过滤并获得固体。聚合物用丙酮溶解后,在甲醇和水混合溶液中沉出,反复3次。最后在真空下150℃烘干得到邻羟基聚酰亚胺前驱体聚合物。

[0234]

将邻羟基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0235]

用两块玻璃板将邻羟基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至410℃,保持1h,

后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0236]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为36barrer,氧气渗透系数为123barrer,甲烷渗透系数为23barrer,二氧化碳渗透系数为730barrer,氢气渗透系数为756barrer,二氧化碳/甲烷的选择系数为31.7,氢气/甲烷的选择系数为32.9。

[0237]

实施例16

[0238]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0239][0240]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0241]

氮气保护下,将邻羟基朝格尔碱二胺(0.8374g,2.95mmol)、n-甲基吡咯烷酮(3.41g)加入三口烧瓶中,机械搅拌至体系澄清;在冰水浴下,加入三甲基氯硅烷(1.2799g,11.78mmol)并反应1h,反应时间届满后,加入2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)以及n-甲基吡咯烷酮(3.41g),控制体系固含量为20wt%,移去冰水浴,在室温搅拌下,反应20h;继续加入乙酸酐(1.5035g,14.73mmol)、三乙胺(1.1922g,11.78mmol),机械搅拌20h,得到具有一定粘度的聚合物溶液,加入n-甲基吡咯烷酮(8.52g)将体系固含量稀释至10wt%;后把聚合物溶液倒进带有磁力搅拌的甲醇溶液(300ml)中,沉出丝状的白色纤维固体,过滤并获得固体。聚合物用氯仿溶解后,在甲醇中沉出,反复3次。最后在真空下150℃烘干得到邻酯基聚酰亚胺前驱体聚合物。

[0242]

将邻酯基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0243]

用两块玻璃板将邻酯基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至410℃,保持1h,后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0244]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为72barrer,氧气渗透系数为253barrer,甲烷渗透系数为45barrer,二氧化碳渗透系数为1521barrer,氢气渗透系数为1603barrer,二氧化碳/甲烷的选择系数为33.8,氢气/甲烷的选择系数为35.6。

[0245]

实施例17

[0246]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0247][0248]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0249]

氮气保护下,将2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)、邻羟基螺双茚满二胺(0.9969g,2.95mmol)、苯甲酸(0.1799g,1.47mmol)加至三口烧瓶中,加入间甲酚(7.45g)控制体系固含量为20wt%,升温至80℃,机械搅拌,待体系完全澄清后,升温至190℃,保持15h,得到粘稠状的聚合物溶液;加入间甲酚(9.32g)将体系固含量稀释至10wt%,降低油浴温度至100℃;将得到的聚合物溶液倒入带有磁力搅拌的甲醇和水混合溶液(300ml,v/v=1∶1)中,得到丝状的白色纤维固体,过滤并获得固体。聚合物用丙酮溶解后,在甲醇和水混合溶液中沉出,反复3次。最后在真空下150℃烘干得到邻羟基聚酰亚胺前驱体聚合物。

[0250]

将邻羟基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0251]

用两块玻璃板将邻羟基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至440℃,保持1h,后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0252]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为42barrer,氧气渗透系数为152barrer,甲烷渗透系数为31barrer,二氧化碳渗透系数为928barrer,氢气渗透系数为966barrer,二氧化碳/甲烷的选择系数为29.9,氢气/甲烷的选择系数为31.2。

[0253]

实施例18

[0254]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0255][0256]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0257]

氮气保护下,将邻羟基螺双茚满二胺(0.9969g,2.95mmol)、n-甲基吡咯烷酮(3.73g)加入三口烧瓶中,机械搅拌至体系澄清;在冰水浴下,加入三甲基氯硅烷(1.2799g,11.78mmol)并反应1h,反应时间届满后,加入2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)以及n-甲基吡咯烷酮(3.73g),控制体系固含量为20wt%,移去冰水浴,在室温搅拌下,反应20h;继续加入乙酸酐(1.5035g,14.73mmol)、三乙胺(1.1922g,11.78mmol),机械

搅拌20h,得到具有一定粘度的聚合物溶液,加入n-甲基吡咯烷酮(9.32g)将体系固含量稀释至10wt%;后把聚合物溶液倒进带有磁力搅拌的甲醇溶液(300ml)中,沉出丝状的白色纤维固体,过滤并获得固体。聚合物用氯仿溶解后,在甲醇中沉出,反复3次。最后在真空下150℃烘干得到邻酯基聚酰亚胺前驱体聚合物。

[0258]

将邻酯基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0259]

用两块玻璃板将邻酯基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至440℃,保持1h,后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0260]

本实施例中制备的基于32,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为87barrer,氧气渗透系数为317barrer,甲烷渗透系数为64barrer,二氧化碳渗透系数为1934barrer,氢气渗透系数为2031barrer,二氧化碳/甲烷的选择系数为30.2,氢气/甲烷的选择系数为31.7。

[0261]

实施例19

[0262]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0263][0264]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0265]

氮气保护下,将2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)、邻羟基三蝶烯二胺(0.9318g,2.95mmol)、苯甲酸(0.1799g,1.47mmol)加至三口烧瓶中,加入间甲酚(7.19g)控制体系固含量为20wt%,升温至80℃,机械搅拌,待体系完全澄清后,升温至190℃,保持15h,得到粘稠状的聚合物溶液;加入间甲酚(8.99g)将体系固含量稀释至10wt%,降低油浴温度至100℃;将得到的聚合物溶液倒入带有磁力搅拌的甲醇和水混合溶液(300ml,v/v=1∶1)中,得到丝状的白色纤维固体,过滤并获得固体。聚合物用丙酮溶解后,在甲醇和水混合溶液中沉出,反复3次。最后在真空下150℃烘干得到邻羟基聚酰亚胺前驱体聚合物。

[0266]

将邻羟基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0267]

用两块玻璃板将邻羟基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以

5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至420℃,保持1h,后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0268]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为39barrer,氧气渗透系数为140barrer,甲烷渗透系数为26barrer,二氧化碳渗透系数为813barrer,氢气渗透系数为860barrer,二氧化碳/甲烷的选择系数为31.3,氢气/甲烷的选择系数为33.1。

[0269]

实施例20

[0270]

本实施例中,基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0271][0272]

上述基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0273]

氮气保护下,将邻羟基三蝶烯二胺(0.9318g,2.95mmol)、n-甲基吡咯烷酮(3.60g)加入三口烧瓶中,机械搅拌至体系澄清;在冰水浴下,加入三甲基氯硅烷(1.2799g,11.78mmol)并反应1h,反应时间届满后,加入2,2’,3,3

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)以及n-甲基吡咯烷酮(3.60g),控制体系固含量为20wt%,移去冰水浴,在室温搅拌下,反应24h;继续加入乙酸酐(1.5035g,14.73mmol)、三乙胺(1.1922g,11.78mmol),机械搅拌24h,得到具有一定粘度的聚合物溶液,加入n-甲基吡咯烷酮(8.99g)将体系固含量稀释至10wt%;后把聚合物溶液倒进带有磁力搅拌的甲醇溶液(300ml)中,沉出丝状的白色纤维固体,过滤并获得固体。聚合物用氯仿溶解后,在甲醇中沉出,反复3次。最后在真空下150℃烘干得到邻酯基聚酰亚胺前驱体聚合物。

[0274]

将邻酯基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0275]

用两块玻璃板将邻酯基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至420℃,保持1h,后以10℃/min降至室温,制备得到基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜。

[0276]

本实施例中制备的基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为83barrer,氧气渗透系数为303barrer,甲烷渗透系数为55barrer,二氧化碳渗透系数为1787barrer,氢气渗透系数为1847barrer,二氧化碳/甲烷的选择系数为32.5,氢气/甲烷的选择系数为33.6。

[0277]

对比例1

[0278]

本实施例中,基于3,3’,4,4

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0279][0280]

上述基于3,3’,4,4

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0281]

氮气保护下,将3,3’,4,4

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)、3,3

’‑

二羟基-4,4

’‑

联苯二胺(0.6369g,2.95mmol)、苯甲酸(0.1799g,1.47mmol)加至三口烧瓶中,加入间甲酚(6.01g)控制体系固含量为20wt%,升温至80℃,机械搅拌,待体系完全澄清后,升温至190℃,保持15h,得到粘稠状的聚合物溶液;加入间甲酚(7.52g)将体系固含量稀释至10wt%,降低油浴温度至100℃;将得到的聚合物溶液倒入带有磁力搅拌的甲醇和水混合溶液(300ml,v/v=1∶1)中,得到丝状的白色纤维固体,过滤并获得固体。聚合物用丙酮溶解后,在甲醇和水混合溶液中沉出,反复3次。最后在真空下150℃烘干得到邻羟基聚酰亚胺前驱体聚合物。

[0282]

将邻羟基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0283]

用两块玻璃板将邻羟基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至420℃,保持1h,后以10℃/min降至室温,制备得到基于3,3’,4,4

’‑

联苯四甲酸二酐热重排聚合物膜。

[0284]

本实施例中制备的基于3,3’,4,4

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为20barrer,氧气渗透系数为87barrer,甲烷渗透系数为18barrer,二氧化碳渗透系数为439barrer,氢气渗透系数为469barrer,二氧化碳/甲烷的选择系数为23.9,氢气/甲烷的选择系数为25.5。

[0285]

对比例2

[0286]

本实施例中,基于3,3’,4,4

’‑

联苯四甲酸二酐热重排聚合物结构式如下:

[0287][0288]

上述基于3,3’,4,4

’‑

联苯四甲酸二酐热重排聚合物结构制备方法,包括以下步骤:

[0289]

氮气保护下,将3,3

’‑

二羟基-4,4

’‑

联苯二胺(0.6369g,2.95mmol)、n-甲基吡咯烷酮(3.00g)加入三口烧瓶中,机械搅拌至体系澄清;在冰水浴下,加入三甲基氯硅烷(1.2799g,11.78mmol)并反应1h,反应时间届满后,加入3,3’,4,4

’‑

联苯四甲酸二酐(0.8666g,2.95mmol)以及n-甲基吡咯烷酮(3.00g),控制体系固含量为20wt%,移去冰水浴,在室温搅拌下,反应20h;继续加入乙酸酐(1.5035g,14.73mmol)、三乙胺(1.1922g,

11.78mmol),机械搅拌20h,得到具有一定粘度的聚合物溶液,加入n-甲基吡咯烷酮(7.52g)将体系固含量稀释至10wt%;后把聚合物溶液倒进带有磁力搅拌的甲醇溶液(300ml)中,沉出丝状的白色纤维固体,过滤并获得固体。聚合物用氯仿溶解后,在甲醇中沉出,反复3次。最后在真空下150℃烘干得到邻酯基聚酰亚胺前驱体聚合物。

[0290]

将邻酯基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0291]

用两块玻璃板将邻酯基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至420℃,保持1h,后以10℃/min降至室温,制备得到基于3,3’,4,4

’‑

联苯四甲酸二酐热重排聚合物膜。

[0292]

本实施例中制备的基于3,3’,4,4

’‑

联苯四甲酸二酐热重排聚合物膜,其氮气渗透系数为49barrer,氧气渗透系数为181barrer,甲烷渗透系数为42barrer,二氧化碳渗透系数为939barrer,氢气渗透系数为973barrer,二氧化碳/甲烷的选择系数为22.4,氢气/甲烷的选择系数为23.2。

[0293]

对比例3

[0294]

本实施例中,基于六氟二酐热重排聚合物结构式如下:

[0295][0296]

上述基于六氟二酐热重排聚合物结构制备方法,包括以下步骤:

[0297]

氮气保护下,将六氟二酐(1.3086g,2.95mmol)、3,3

’‑

二羟基-4,4

’‑

联苯二胺(0.6370g,2.95mmol)、苯甲酸(0.1799g,1.47mmol)加至三口烧瓶中,加入间甲酚(9.55g)控制体系固含量为20wt%,升温至80℃,机械搅拌,待体系完全澄清后,升温至190℃,保持15h,得到粘稠状的聚合物溶液;加入间甲酚(11.94g)将体系固含量稀释至10wt%,降低油浴温度至100℃;将得到的聚合物溶液倒入带有磁力搅拌的甲醇和水混合溶液(300ml,v/v=1∶1)中,得到丝状的白色纤维固体,过滤并获得固体。聚合物用丙酮溶解后,在甲醇和水混合溶液中沉出,反复3次。最后在真空下150℃烘干得到邻羟基聚酰亚胺前驱体聚合物。

[0298]

将邻羟基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0299]

用两块玻璃板将邻羟基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至420℃,保持1h,后以10℃/min降至室温,制备得到基于六氟二酐热重排聚合物膜。

[0300]

本实施例中制备的基于六氟二酐热重排聚合物膜,其氮气渗透系数为46barrer,氧气渗透系数为149barrer,甲烷渗透系数为42barrer,二氧化碳渗透系数为675barrer,氢气渗透系数为731barrer,二氧化碳/甲烷的选择系数为16.1,氢气/甲烷的选择系数为17.4。

[0301]

对比例4

[0302]

本实施例中,基于六氟二酐热重排聚合物结构式如下:

[0303][0304]

上述基于六氟二酐热重排聚合物结构制备方法,包括以下步骤:

[0305]

氮气保护下,将2,2-双(3-氨基-4-羟基苯基)六氟丙烷二胺(1.0788g,2.95mmol)、n-甲基吡咯烷酮(4.78g)加入三口烧瓶中,机械搅拌至体系澄清;在冰水浴下,加入三甲基氯硅烷(1.2799g,11.78mmol)并反应1h,反应时间届满后,加入六氟二酐(1.3086g,2.95mmol)以及n-甲基吡咯烷酮(4.78g),控制体系固含量为20wt%,移去冰水浴,在室温搅拌下,反应20h;继续加入乙酸酐(1.5035g,14.73mmol)、三乙胺(1.1922g,11.78mmol),机械搅拌20h,得到具有一定粘度的聚合物溶液,加入n-甲基吡咯烷酮(11.94g)将体系固含量稀释至10wt%;后把聚合物溶液倒进带有磁力搅拌的甲醇溶液(300ml)中,沉出丝状的白色纤维固体,过滤并获得固体。聚合物用氯仿溶解后,在甲醇中沉出,反复3次。最后在真空下150℃烘干得到邻酯基聚酰亚胺前驱体聚合物。

[0306]

将邻酯基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0307]

用两块玻璃板将邻酯基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至420℃,保持1h,后以10℃/min降至室温,制备得到基于六氟二酐热重排聚合物膜。

[0308]

本实施例中制备的基于六氟二酐热重排聚合物膜,其氮气渗透系数为111barrer,氧气渗透系数为336barrer,甲烷渗透系数为93barrer,二氧化碳渗透系数为1183barrer,氢气渗透系数为1255barrer,二氧化碳/甲烷的选择系数为12.7,氢气/甲烷的选择系数为13.5。

[0309]

对比例5

[0310]

本实施例中,基于六氟二酐热重排聚合物结构式如下:

[0311][0312]

上述基于六氟二酐热重排聚合物结构制备方法,包括以下步骤:

[0313]

氮气保护下,将六氟二酐(1.3086g,2.95mmol)、3,3

’‑

二羟基-4,4

’‑

联苯二胺(0.6369g,2.95mmol)、苯甲酸(0.1799g,1.47mmol)加至三口烧瓶中,加入间甲酚(7.78g)控制体系固含量为20wt%,升温至80℃,机械搅拌,待体系完全澄清后,升温至190℃,保持15h,得到粘稠状的聚合物溶液;加入间甲酚(9.73g)将体系固含量稀释至10wt%,降低油浴温度至100℃;将得到的聚合物溶液倒入带有磁力搅拌的甲醇和水混合溶液(300ml,v/v=1∶1)中,得到丝状的白色纤维固体,过滤并获得固体。聚合物用丙酮溶解后,在甲醇和水混合

溶液中沉出,反复3次。最后在真空下150℃烘干得到邻羟基聚酰亚胺前驱体聚合物。

[0314]

将邻羟基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0315]

用两块玻璃板将邻羟基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至420℃,保持1h,后以10℃/min降至室温,制备得到基于六氟二酐热重排聚合物膜。

[0316]

本实施例中制备的基于六氟二酐热重排聚合物膜,其氮气渗透系数为29barrer,氧气渗透系数为101barrer,甲烷渗透系数为23barrer,二氧化碳渗透系数为456barrer,氢气渗透系数为490barrer,二氧化碳/甲烷的选择系数为19.8,氢气/甲烷的选择系数为21.3。

[0317]

对比例6

[0318]

本实施例中,基于六氟二酐热重排聚合物结构式如下:

[0319][0320]

上述基于六氟二酐热重排聚合物结构制备方法,包括以下步骤:

[0321]

氮气保护下,将3,3

’‑

二羟基-4,4

’‑

联苯二胺(1.0789g,2.95mmol)、n-甲基吡咯烷酮(3.89g)加入三口烧瓶中,机械搅拌至体系澄清;在冰水浴下,加入三甲基氯硅烷(1.2799g,11.78mmol)并反应1h,反应时间届满后,加入六氟二酐(1.3086g,2.95mmol)以及n-甲基吡咯烷酮(3.89g),控制体系固含量为20wt%,移去冰水浴,在室温搅拌下,反应20h;继续加入乙酸酐(1.5035g,14.73mmol)、三乙胺(1.1922g,11.78mmol),机械搅拌20h,得到具有一定粘度的聚合物溶液,加入n-甲基吡咯烷酮(9.73g)将体系固含量稀释至10wt%;后把聚合物溶液倒进带有磁力搅拌的甲醇溶液(300ml)中,沉出丝状的白色纤维固体,过滤并获得固体。聚合物用氯仿溶解后,在甲醇中沉出,反复3次。最后在真空下150℃烘干得到邻酯基聚酰亚胺前驱体聚合物。

[0322]

将邻酯基聚酰亚胺前驱体聚合物溶于n-甲基吡咯烷酮配成10wt%溶液,过滤除去不溶物和杂质,抽真空消除气泡,采用流延法将溶液缓慢涂覆在干燥的玻璃板上,放置于铺膜烘箱中,80℃保持15h。降温后放于真空烘箱中,在100、150、200、250、300℃每个温度段保持3h,降至室温。将玻璃板放入蒸馏水中,膜即会从玻璃板上脱落。

[0323]

用两块玻璃板将邻酯基聚酰亚胺前驱体薄膜夹住,放置于管式炉中,氮气保护,以5℃/min升温至300℃,保持1h,除去残留的溶剂,保持升温速率不变,升温至420℃,保持1h,后以10℃/min降至室温,制备得到基于六氟二酐热重排聚合物膜。

[0324]

本实施例中制备的基于六氟二酐热重排聚合物膜,其氮气渗透系数为68barrer,氧气渗透系数为214barrer,甲烷渗透系数为63barrer,二氧化碳渗透系数为897barrer,氢气渗透系数为905barrer,二氧化碳/甲烷的选择系数为14.2,氢气/甲烷的选择系数为14.4。

[0325]

性能表征:表1列出实施例1、2和对比例1-6制备的热重排聚合物膜的气体分离性能参数,并将其气体分离性能进行对比(见图6),可以得出结论:基于2,2’,3,3

’‑

联苯四甲酸二酐热重排聚合物膜相比于基于3,3’,4,4

’‑

联苯四甲酸二酐、六氟二酐热重排聚合物膜,在保持气体渗透性的不下降的同时,极大地提高了气体的选择性,气体分离性能更佳且均突破2008robeson上线限。

[0326]

表1.实施例1-2、对比例1-6热重排聚合物膜气体分离性能参数

[0327][0328]

此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

[0329]

应当理解,本发明的技术方案不限于上述具体实施案例的限制,凡是在不脱离本发明宗旨和权利要求所保护的范围情况下,根据本发明的技术方案做出的技术变形,均落于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1