一种BVPE的工业化合成方法与流程

一种bvpe的工业化合成方法

技术领域

1.本发明属于有机合成技术领域,涉及烯烃单体合成路线的优化和改进,具体涉及一种bvpe的工业化合成方法。

背景技术:

2.bvpe(p,p'

‑

二乙烯基

‑

1,2

‑

二苯基乙烷)是一个用途广泛的烯烃单体,其在各类型聚合物中均有应用。比如,bvpe可用作制备聚丙烯膜的原料,也可用于改善聚苯醚树脂或其他树脂的性能,也可制作成色谱柱用于高效液相色谱的分析。

3.目前,bvpe的常用制备方法是以对氯苯乙烯为原料,在镁粉或铜粉、铁粉的作用下合成。该方法的主要技术缺陷是原料对氯苯乙烯价格昂贵,工业化成本高,从而限制了其使用用途。

4.文献russian journal of applied chemistry(2011),84(10),1783

‑

1794中报道了bvpe的改进合成路径,即以1,2

‑

二苯乙烷为起始物料,经过傅克酰基化、雷尼镍高压加氢、对甲苯磺酸脱水3步得到目标产物bvpe。在该合成路径中,第1步纯化溶剂选用乙醇,但需要加入27倍的纯化溶剂,溶剂使用量大;第2步加氢压力设定为7.7mpa,需要特种加氢设备,对设备条件要求严苛;第3步对甲苯磺酸(ptsa)脱水,由于苯乙烯类化合物在酸性环境中非常容易聚合,文献选用对叔丁基邻苯二酚(tbc)作为阻聚剂,通过控制ptsa浓度、高低温分批加入ptsa和反应时间的方法来控制反应进程,本步骤操作繁琐不易控制,且最后纯化需要升华设备,要求严苛,难以工业化。第3步目标产物bvpe精品收率只有55%,文献综合收率仅有44.4%,该合成路径成本较高,限制了该合成路径的推广应用。

5.bvpm(p,p'

‑

二乙烯基

‑

1,2

‑

二苯基甲烷)是另一种与bvpe化合结构近似的烯烃单体。专利文献wo0023485中公开了bvpm的一种合成方法,采用ptsa和tbc组合反应,反应1.5~2h,反应粗品收率88~91.9%,主峰gc含量79~87%,二聚体gc含量10.5~16.5%。该专利技术方案的缺陷在于聚合物偏大,产品最后纯化也需要升华设备,难以实现工业化,且未提及纯化收率。

技术实现要素:

6.针对bvpe现有合成工艺和路线的技术缺陷,本发明的目的在于创造性地为工业化制备bvpe提供一种新的合成思路。

7.具体地,本发明提供了一种bvpe的工业化合成方法,其特征在于,所述bvpe以1,2

‑

二苯乙烷为原料,经三步反应合成得到,合成路线如下:

[0008][0009]

基于该合成路线,本发明给出一种优选的适合工业化生产的bvpe合成路线:

[0010][0011]

具体包括步骤s1

‑

s3:

[0012]

s1,以1,2

‑

二苯乙烷为原料,在三氯化铝和乙酰氯的作用下,在溶剂中反应得到4,4'

‑

二乙酰基二芳基乙烷;

[0013]

s2,在硼氢化钠的作用下,4,4'

‑

二乙酰基二芳基乙烷在溶剂中反应得到4,4'

‑

(1,2

‑

乙二烷基)双(α

‑

甲基苯甲醇);

[0014]

s3、4,4'

‑

(1,2

‑

乙二烷基)双(α

‑

甲基苯甲醇)在对甲苯磺酸作用下,选用阻聚剂对叔丁基邻苯二酚和吩噻嗪,反应得到所述bvpe。

[0015]

优选的,所述步骤s1的反应条件:反应溶剂选用二氯甲烷或二氯乙烷,反应温度0~40℃,反应时间1~3h,1,2

‑

二苯乙烷与三氯化铝和乙酰氯的摩尔比为1:2.1~2.5:2.2~2.7,反应溶剂与1,2

‑

二苯乙烷的质量比为8~14:1。

[0016]

进一步优选的,需要对步骤s1制备的4,4'

‑

二乙酰基二芳基乙烷进行纯化得到纯品,所述4,4'

‑

二乙酰基二芳基乙烷的纯化溶剂选用甲苯或二氯乙烷,纯化溶剂与1,2

‑

二苯乙烷的质量比为6~12:1。

[0017]

优选的,所述步骤s2的反应条件:4,4'

‑

二乙酰基二芳基乙烷与硼氢化钠的摩尔比为1:0.8~1.2,反应溶剂为乙醇、甲醇、水任意一种或两种溶剂的混合,反应溶剂与4,4'

‑

二乙酰基二芳基乙烷的质量比为6~8:1,反应温度为20℃至反应溶剂的回流温度,反应时间2~4h。

[0018]

优选的,所述步骤s3的反应条件:4,4'

‑

(1,2

‑

乙二烷基)双(α

‑

甲基苯甲醇)与对甲苯磺酸、对叔丁基邻苯二酚和吩噻嗪的摩尔比为1:0.01~0.05:0.002~0.01:0.002~0.01,反应溶剂为甲苯或二甲苯,反应溶剂与4,4'

‑

(1,2

‑

乙二烷基)双(α

‑

甲基苯甲醇)的质量比为8~15:1,反应温度为反应溶剂的回流温度,反应时间为1~2h。

[0019]

其采用上述本发明方法合成的bvpe,经核磁谱图鉴定,其化合物结构为p,p'

‑

二乙

烯基

‑

1,2

‑

二苯基乙烷。该合成思路或方法收率高,设备要求简单,原材料成本低廉,为bvpe规模化生产的实现创造了条件。

[0020]

还有,基于bvpe的理化性质,本发明还提供了一种聚合物,其制备原料包括bvpe,所述bvpe采用本发明所述方法合成。

[0021]

与现有技术相比,本发明bvpe的工业化合成方法具有如下的有益效果或优点:

[0022]

1)bvpe合成路线简单,经三步反应合成得到,简化了反应及纯化过程,产品粗品收率97%,产品只需简单过柱纯化,gc含量即可达到99.6%,提高了产品收率,经过优化改良,本发明综合收率高达76.5%,是文献报道的1.72倍。

[0023]

2)bvpe合成成本低。选用1,2

‑

二苯乙烷作为原料,原材料成本低廉;加入tbc和吩噻嗪共同做阻聚剂,提高了阻聚能力,反应完毕主峰gc含量可达96%,二聚体在2%左右,有效避免了产品的聚合,从而大大降低了产品粗品的纯化成本;同时,舍弃对条件要求的反应设备,这也是降低成本的有利因素。

[0024]

3)bvpe合成条件温和,易于实现。纯化溶剂选用甲苯或二氯乙烷,纯化效率高,舍弃现有文献中高压加氢的方法,采用温和的条件还原,大大降低了对设备的要求。

[0025]

综上,本发明的制备工艺简单,反应条件温和,产品收率高,原材料成本低廉,适宜工业化生产。

附图说明

[0026]

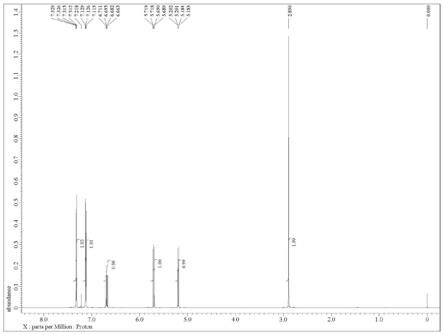

图1是本发明实施例中制备出的bvpe的1h

‑

nmr图。

[0027]

图2是本发明实施例中制备出的bvpe的

13

c

‑

nmr图。

具体实施方式

[0028]

下面结合附图对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围,下列实施例中未注明具体条件的试验方法,通常按照常规条件,或者按照各制造商所建议的条件。

[0029]

中间体4,4'

‑

二乙酰基二芳基乙烷的合成

[0030]

本实施例给出中间体4,4'

‑

二乙酰基二芳基乙烷合成的示范性操作说明,或具体合成步骤。

[0031]

实施例1

[0032]

将333.3g三氯化铝和729.2g二氯甲烷混合搅拌,降温至0℃,滴加212g乙酰氯,0℃搅拌反应30min,滴加182.3g4

‑

乙酰基苯酚和729.2g二氯甲烷混合液,加毕,升温至40℃,回流反应1h。gc(气相色谱)检测反应完毕,二氯甲烷萃取,浓缩得到粗品,加入2187.6g甲苯重结晶(纯化),得到产品精品243.5g,gc含量98.8%,收率90.1%。

[0033]

实施例2

[0034]

将293.3g三氯化铝和1276.1g二氯乙烷混合搅拌,降温至0℃,滴加180.6g乙酰氯,0℃搅拌反应30min,滴加182.3g4

‑

乙酰基苯酚和1276.1g二氯甲烷混合液,加毕,保持0℃反应3h。gc检测反应完毕,二氯乙烷萃取,浓缩得到粗品,加入1095.6g二氯乙烷重结晶,得到产品精品243.0g,gc含量98.9%,收率89.9%。

[0035]

中间体4,4'

‑

(1,2

‑

乙二烷基)双(α

‑

甲基苯甲醇)的合成

[0036]

本实施例给出中间体4,4'

‑

(1,2

‑

乙二烷基)双(α

‑

甲基苯甲醇)合成的示范性操作说明,或具体合成步骤。

[0037]

实施例1

[0038]

将243g4,4'

‑

二乙酰基二芳基乙烷和1215g乙醇和243g水混合,室温搅拌,加入41.4g硼氢化钠,升温回流反应2h。gc检测反应完毕,将反应液倒入盐酸水溶液中,过滤,滤饼(产物)用水淋洗,得到产品湿重281g(理论量246.7g),产品无需纯化,直接用于下步反应。产品gc含量98.6%,收率以100%计。

[0039]

实施例2

[0040]

将243g4,4'

‑

二乙酰基二芳基乙烷和1944g甲醇混合,室温搅拌,加入27.6g硼氢化钠,在20℃下反应2h。gc检测反应完毕,将反应液倒入盐酸水溶液中,过滤,滤饼用水淋洗,得到产品湿重285g(理论量246.7g),产品无需纯化,直接用于下步反应。产品gc含量98.4%,收率以100%计。

[0041]

本发明所述bvpe的合成

[0042]

本实施例给出本发明所述bvpe合成的示范性操作说明,或具体合成步骤。

[0043]

实施例1

[0044]

将285g4,4'

‑

(1,2

‑

乙二烷基)双(α

‑

甲基苯甲醇)(理论量246.7g)和3700g甲苯混合搅拌,升温回流分水至无水分馏出,降温至30~40℃,加入对甲苯磺酸7.8g,tbc 0.3g,吩噻嗪0.4g,升温回流分水反应2h。gc检测反应完毕,gc主含量94%,二聚体4%。甲苯萃取,水洗液干燥后,过硅胶柱,浓缩,甲苯重结晶。得到白色晶体产品172.3g,产品gc含量99.6%,收率80.6%。

[0045]

实施例2

[0046]

将285g4,4'

‑

(1,2

‑

乙二烷基)双(α

‑

甲基苯甲醇)(理论量246.7g)和2280g二甲苯混合搅拌,升温回流分水至无水分馏出,降温至30~40℃,加入对甲苯磺酸1.6g,tbc 1.5g,吩噻嗪1.8g,升温回流分水反应1h。gc检测反应完毕,gc主含量96%,二聚体2%。二甲苯萃取,水洗液干燥后,过硅胶柱,浓缩,二甲苯重结晶。得到白色晶体产品181.8g,产品gc含量99.6%,收率85%。

[0047]

本发明所述bvpe的1h

‑

nmr图如图1。从图1可以看出,核磁波谱数据为:1h

‑

nmr(600mhz,cdcl3,δppm),7.31

‑

7.33(m,4h),7.11

‑

7.13(m,4h),6.66

‑

6.71(m,2h),5.69

‑

5.72(dd,j1=1.2hz,j2=17.4hz,2h),5.18

‑

5.20(dd,j1=1.2hz,j2=10.8hz,2h),2.89(s,4h),与文献报道一致。

[0048]

本发明所述bvpe的

13

c

‑

nmr图如图2。从图2可以看出,核磁波谱数据为:

13

c

‑

nmr(151mhz,cdcl3,δppm),141.36,136.62,135.31128.61,126.18,113.02,37.51,与文献报道一致。

[0049]

bvpe合成的对比实施例

[0050]

为了凸显本发明选用tbc和吩噻嗪共同作阻聚剂的技术效果,设置bvpe合成的对比实施例,bvpe合成的示范性操作说明或具体合成步骤基本同本发明所述bvpe合成实施例2。

[0051]

将285g4,4'

‑

(1,2

‑

乙二烷基)双(α

‑

甲基苯甲醇)(理论量246.7g)和2280g二甲苯

混合搅拌,升温回流分水至无水分馏出,降温至30~40℃,加入对甲苯磺酸1.6g,tbc 1.5g,升温回流分水反应1h。gc检测反应完毕,gc主含量87%,二聚体11%。二甲苯萃取,水洗液干燥后,过硅胶柱,二甲苯重结晶。得到白色晶体产品139g,产品gc含量99.3%,收率65%。

[0052]

结合对比实施例可以看出,选用tbc作为单一的阻聚剂,二聚体含量由2%提高至11%,并且bvpe收率由85%降至65%。

[0053]

本发明描述了优选实施例及其效果。但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0054]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1