一种球形草酸钴的制备方法及其应用

1.本技术涉及草酸钴制备领域,具体是指一种球形草酸钴的制备方法及其应用。

背景技术:

2.目前,节能环保的电动汽车受到了越来越多的关注。电动汽车的核心在于电池,更确切地说在于锂离子电池材料。目前商用石墨作为锂离子电池负极材料理论比容量只有372mah/g,无法满足电动汽车对更高能量密度的需求,因此亟需开发一种容量更高、使用寿命更长和成本更低的新锂离子电池材料。

3.过渡金属草酸盐具有易制备、低成本和高理论容量等优点,是一种新型高性能锂离子电池负极材料,其容量远远超出现用石墨负极。在废弃的钴酸锂电池回收过程中,草酸通常作为沉淀剂来回收licoo2中的钴元素以得到草酸钴沉淀。草酸钴颗粒在形成过程中成核速度快,亚稳态的晶核颗粒小、表面能高,易发生聚集形成不规则形状,从而影响了它的储锂性能。例如,文献上(journal of alloys&compounds,2015,638,324

‑

333;journal of electroanalytical chemistry,2010,642,143

‑

149)报道的块状或棒状的草酸钴结构不稳定,比容量和循环寿命较差,难以作为电极材料直接应用于锂离子电池上。

4.球形颗粒具有填充密度高、比表面积大等优点,在锂离子电池领域有更加广阔的应用前景。

5.通过检索,中国专利公开号101570478a公开了球形草酸钴粉体及其制备方法,该技术方案是通过将草酸钾与水溶性钴盐分别加水溶解得到草酸钾溶液与钴盐溶液;然后控制草酸钾溶液与钴盐溶液的温度相同,快速将草酸钾溶液加入钴盐溶液中,恒温搅拌促使混合溶液发生沉淀反应,制备的球形草酸钴,其技术方案所制备的球形草酸钴粒径为0.5~20μm,颗粒形貌和尺寸差异大,材料重复性不好,未能直接作为锂离子电池负极材料。

6.因此,如何精确调控草酸钴颗粒的形貌、结构和尺寸,使之成为一种具有较高比容量和较优循环寿命的锂离子电池负极材料,具有十分重要的意义,也是本发明进行的动力所在。

技术实现要素:

7.本发明的目的是为了克服现有技术存在的缺点和不足,而提供一种球形草酸钴的制备方法及其应用。

8.为实现上述目的,本发明的第一个方面是提供一种球形草酸钴的制备方法,其技术方案是包括以下步骤:

9.s1:配制醋酸钴溶液,向其中加入形貌调控剂,该形貌调控剂为十六烷基三甲基溴化铵;

10.s2:设置平流泵的体积流量,将草酸溶液通过平流泵以一定速度逐滴滴入步骤s1所配置的醋酸钴溶液中,直到ph为3.5~4.5,发生沉淀反应,得到悬浮液;

11.s3:将所述悬浮液进行水热处理,然后再经洗涤、干燥得到球形草酸钴粉体。

12.进一步设置是所述的醋酸钴溶液的浓度为0.033mol/l。

13.进一步设置是所述的草酸溶液的浓度为0.25~0.35mol/l。

14.进一步设置是所述的十六烷基三甲基溴化铵添加量:每0.00825摩尔的醋酸钴添加2

‑

4g计。

15.进一步设置是所述的平流泵将草酸溶液以2

‑

15ml/min的速度滴加到步骤s1所配置的醋酸钴溶液中。

16.进一步设置是所述步骤s3的水热处理具体为:140~180℃下水热12~20h。

17.进一步设置是步骤s3中经水热后,再经水和乙醇各洗涤3次,然后在180℃真空干燥12h得到球形草酸钴粉体。

18.另外,本发明提供一种如所述的制备方法所制得的球形草酸钴。

19.进一步设置是所述的球形草酸钴的粒径为1.0~1.2μm。

20.一种如所述的球形草酸钴作为锂离子电池负极材料的应用。

21.本发明的技术方案克服草酸钴晶粒发育不完整,粒度大且不均一,颗粒团聚较重及形貌无法精确控制等问题,通过恒流滴加沉淀剂,水热以及添加形貌调控剂来控制草酸钴晶核的生长,非常巧妙地解决了上述问题。

22.与现有技术相比,本发明的有益效果如下:

23.1.本发明提供了一种球形草酸钴,由于在合成过程中往前驱体中加入了表面活性剂ctab在反应过程中充当软模板,因其含有亲/疏水两性基团能吸附并分散晶核,在系统最小能驱使下,纳米颗粒成核、成长、团聚,从而得到了形貌规则、粒径分布窄(1.0~1.2μm)的球形草酸钴,材料合成过程易于控制;解决了传统共沉淀法合成草酸钴存在的纯度低、粒度分布宽、颗粒易团聚和形貌难以调控等缺点。

24.2.本发明得到的球形草酸钴可直接作为锂离子电池负极材料,它在0.1a/g电流密度下的比容量高达1029mah/g,在0.5a/g下循环350圈后仍有609mah/g的比容量,表现出良好的储锂性能。

25.3.本发明有望将废弃锂离子电池(如licoo2)中的钴元素通过草酸溶液提取后转化为球形草酸钴作为高性能的锂离子电池负极材料,实现变废为宝和钴元素的循环利用。

26.4.本发明得到的球形草酸钴可作为前驱体制备粒径均一的球形含钴化合物,如球形co3o4、co3s4、co/多孔碳,甚至能以球形草酸钴为牺牲模板来合成粒径均一的球形多孔碳材料。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本发明的范畴。

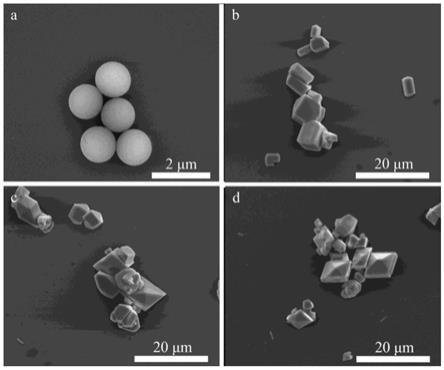

28.图1:不同方法所制备的coc2o4扫描电镜(sem)图:(a)ctab调控的coc2o429.(c

c

);(b)抗坏血酸调控的coc2o4(c

k

);(c)l

‑

酒石酸调控的coc2o4(c

l

);

30.(d)不添加形貌调控剂的coc2o4(c

w

);

31.图2:实施例中所制备的球形coc2o4(c

k

)的x射线衍射图;

32.图3:实施例中所制备的球形coc2o4(c

k

)的氮气吸脱附曲线;

33.图4:实施例中所制备的球形coc2o4(c

k

)的循环伏安(cv)曲线;

34.图5:实施例中所制备的球形coc2o4(c

k

)的恒流充放电图;

35.图6:实施例中所制备的球形coc2o4(c

k

)的倍率性能图;

36.图7:实施例中所制备的球形coc2o4(c

k

)的阻抗图;

37.图8:不同方法所制备的coc2o4在0.5a/g电流密度下的循环性能图,(a)

38.ctab调控的coc2o4(c

c

);(b)抗坏血酸调控的coc2o4(c

k

);(c)l

‑

酒石酸调控的coc2o4(c

l

);(d)不添加形貌调控剂的coc2o4(c

w

)。

具体实施方式

39.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

40.实施例1

41.(1)先配制0.033mol/l的醋酸钴溶液250ml,然后往其中加入3g的ctab粉末得到混合溶液“a”;配制0.3mol/l的h2c2o4溶液250ml;

42.(2)将恒流泵的流量设置成5ml/min,将100ml的混合溶液“a”倒入烧杯中,然后通过恒流泵抽取0.3mol/l的h2c2o4溶液逐滴滴入混合溶液“a”,边滴加边搅拌,直到烧杯中悬浮液的ph=4.2停止滴定。

43.(3)将悬浊液于160℃水热15h,再经抽滤、水洗3次、醇洗3次,然后在180℃条件下真空烘干12h得到coc2o4粉体“c

c”。

44.本发明上述实施例为优选实施例。

45.另外,也可以在上述实施例的基础上,进行具体参数和物料的修改,也能实现本技术的发明目的,具体为:

46.往醋酸钴溶液中所添加的形貌调控剂也可以为十六烷基三甲基溴化铵(ctab)、抗坏血酸和l

‑

酒石酸;其中优选的形貌调控剂为ctab。

47.往250ml的醋酸钴溶液中加入2~4g的ctab,例如可以为2g,2.5g,3g,3.5g和4g,其中优选的添加量为3g。

48.草酸溶液的浓度为0.25~0.35mol/l,例如可为0.25mol/l、0.3mol/l和0.35mol/l,其中优选的草酸浓度为0.3mol/l。

49.平流泵将草酸溶液以2~15ml/min的速度滴加到含表面活性剂的醋酸钴溶液中,其中优选的滴加速度为5ml/min。

50.在ph=3.5~4.5结束滴定,例如终点ph可为3.5、3.8、4.2和4.5,其中优选的终点ph=4.2。

51.将所得的沉淀物在120~180℃下水热12~20h,例如水热温度可为120℃、140℃、160℃和180℃,水热时间可为12h、15h、18h和20h,其中优选的水热温度为160℃,水热时间为15h。

52.悬浮液经水和乙醇各洗涤3次,然后在180℃真空干燥12h得到coc2o4粉体。

53.对比例1

54.(1)先配制0.033mol/l的醋酸钴溶液250ml,然后往其中加入3g的抗坏血酸粉末得

到混合溶液“b”;配制0.3mol/l的h2c2o4溶液250ml;

55.(2)将恒流泵的流量设置成5ml/min,将100ml的混合溶液“b”倒入烧杯中,然后通过恒流泵抽取0.3mol/l的h2c2o4溶液逐滴滴入混合溶液“b”,边滴加边搅拌,直到烧杯中悬浮液的ph=4.2停止滴定。

56.(3)将悬浊液于160℃水热15h,再经抽滤、水洗3次、醇洗3次,然后在180℃条件下真空烘干12h得到coc2o4粉体“c

k”。

57.对比例2

58.(1)先配制0.033mol/l的醋酸钴溶液250ml,然后往其中加入3g的l

‑

酒石酸粉末得到混合溶液“c”;配制0.3mol/l的h2c2o4溶液250ml;

59.(2)将恒流泵的流量设置成5ml/min,将100ml的混合溶液“c”倒入烧杯中,然后通过恒流泵抽取0.3mol/l的h2c2o4溶液逐滴滴入混合溶液“c”,边滴加边搅拌,直到烧杯中悬浮液的ph=4.2停止滴定。

60.(3)将悬浊液于160℃水热15h,再经抽滤、水洗3次、醇洗3次,然后在180℃条件下真空烘干12h得到coc2o4粉体“c

l”。

61.对比例3

62.(1)分别配制0.033mol/l的醋酸钴溶液和0.3mol/l的h2c2o4溶液;

63.(2)将恒流泵的流量设置成5ml/min,将100ml的醋酸钴溶液倒入烧杯中,然后通过恒流泵抽取0.3mol/l的h2c2o4溶液逐滴滴入醋酸钴溶液中,边滴加边搅拌,直到烧杯中悬浮液的ph=4.2停止滴定。

64.(3)将悬浊液于160℃水热15h,再经抽滤、水洗3次、醇洗3次,然后在180℃条件下真空烘干12h得到coc2o4粉体“c

w”。

65.微观表征

66.对coc2o4材料进行多个手段的微观表征,结果如下:

67.由图1可知,实施例1中ctab调控得到的coc2o4是粒径为1.0~1.2μm的球形颗粒,由抗坏血酸调控得到粒径不均一的矩形coc2o4颗粒,而由l

‑

酒石酸和未添加形貌调控剂获得的coc2o4呈不规则块状。

68.由图2可知,实施例1中材料的xrd证明了合成的材料为coc2o4。

69.由图3可知,实施例1中球形coc2o4颗粒孔径主要分布在介孔且比表面积为25.216m2/g。

70.储锂性能测试

71.由图4可知,实施例1中球形coc2o4只有1对氧化还原峰,分别对应于锂离子的嵌入与脱出,并且前三圈基本重合证明稳定性较好。

72.由图5可知,实施例1中球形coc2o4的有明显的充放电平台。

73.由图6可知,实施例1中球形coc2o4在0.1a/g的电流密度下的比容量高达1000mah/g,在5a/g大电流密度下仍有260mah/g的比容量;并且当电流密度回到0.1a/g时,比容量仍保持950mah/g。

74.由图7可知,实施例1中球形coc2o4的阻抗只有80ohm,低的电阻更有利于电子传输。

75.由图8可知,所有coc2o4材料在前5圈容量衰减较大,这是由于在前期有sei逐渐形成。等coc2o4材料的sei稳定下来后,实施例1中球形coc2o4在0.5a/g下循环350圈仍有

609mah/g的比容量;而对比例中矩形和块状coc2o4的比容量和稳定性都较差,在同样电流密度下循环200圈后比容量不到200mah/g。上述结果表明本技术专利的球形coc2o4有良好的储锂性能。

76.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1