用于锂硫电池的双功能复合凝胶聚合物电解质膜的制备方法

1.本发明属于锂硫电池技术领域,特别涉及一种能提升锂硫电池离子传导性能和具有多硫化物吸附性能的双重功能复合凝胶聚合物电解质膜的制备方法。

背景技术:

2.锂硫电池由于理论能量密度高(2600wh kg

‑1)、正极材料价格成本低、绿色环境友好而成为了锂离子电池的理想替代品。但是,目前大多数锂硫电池仍存在以下缺点:1、在充放电过程中,正极材料的中间产物多硫化锂会产生“穿梭”效应,造成活性物质损失和电池容量衰减;2、传统锂硫电池的电解质通常为有机电解液,液态电解液存在燃烧、泄漏等隐患,安全性能差;3、负极表面锂发生不均匀沉积,易形成锂枝晶,刺穿隔膜,引发电池短路等安全问题。

3.为了改进这些缺点,可以通过设计电解质结构、添加功能层和掺杂填料等方式提升锂硫电池性能。液态有机电解液界面润湿性好,离子导电性强,但是极易泄漏引发安全事故。而固态聚合物电解质由于不存在液体组分,其安全性能高,但是因其室温离子电导率低而难以满足实际应用的需求。凝胶聚合物电解质是一种介于液态有机电解液和固体聚合物电解质之间的特殊形态的电解质体系。它通常由固体聚合物基体在含锂盐的液态电解液中通过物理、化学作用溶胀活化而成。由于该类电解质安全不漏液,并且为锂离子的迁移提供了类似液态电解液的传输环境,从而大幅加强了电解质的离子传导性能。

4.然而,目前针对凝胶聚合物电解质的改性手段,多集中在聚合物基体的简单共混和未改性填料的机械掺杂。这些方式制备得到的凝胶聚合物电解质的离子电导率和循环寿命往往无法满足电池商业化的需求,导致组装的锂硫电池在实际运行中容易出现锂枝晶刺穿电解质以及循环寿命短等问题。

技术实现要素:

5.本发明要解决的技术问题是,克服现有技术中的不足,提供一种用于锂硫电池的双功能复合凝胶聚合物电解质膜的制备方法。

6.为解决技术问题,本发明的解决方案是:

7.提供一种用于制备电解质膜的改性聚乙烯醇聚合物的制备方法,包括如下步骤:

8.(1)制备中间产物

9.将聚乙烯醇加入80℃的去离子水中,充分溶解;然后加入硝酸铈铵溶液和腈基咪唑离子液体,以hno3溶液调节ph值至6;在惰性气体氛围和40℃下反应4h;反应物经甲醇洗涤和减压蒸馏,获得中间产物;

10.(2)制备接枝聚合物

11.将中间产物加入90℃的去离子水中,充分溶解;然后加入足量氟硼酸,90℃恒温反应24h,经甲醇洗涤、减压蒸馏和真空干燥,获得接枝聚合物;

12.(3)制备交联聚合物

13.将接枝聚合物加入90℃的去离子水中,搅拌溶解,以hno3溶液调节ph值为2;加入乙二醛交联剂,室温下充分搅拌24h;减压蒸馏除去溶剂,将粘稠聚合物转移至干燥箱中,在85℃交联固化3h后,得到用于制备电解质膜的改性聚乙烯醇聚合物pin。

14.本发明中,hno3溶液的浓度为1mol l

‑1;硝酸铈铵溶液的浓度为0.1g ml

‑1,硝酸铈铵溶液与peo的体积比为3∶5;ilcn与pva的质量比为10wt%;乙二醛交联剂与接枝聚合物的质量比为3wt%。

15.本发明中,步骤(2)中获得的接枝聚合物,其结构如式(i)所示:

[0016][0017]

式(i)中:m为40,n为聚乙烯醇结构中剩余ch

‑

oh键含量,m

‑

阴离子是下述的任意一种:双三氟甲基磺酰亚胺根离子、双氟磺酰亚胺根离子、三氟甲基磺酸根离子、双五氟乙基磺酰亚胺根离子。

[0018]

本发明进一步提供了利用前述方法制备获得的交联聚合物进一步制备双功能复合凝胶聚合物电解质膜的方法,包括以下步骤:

[0019]

(1)将改性聚乙烯醇聚合物pin和sio2‑

pym改性纳米粒子加入分散剂中,超声分散1h,得到纺丝液;以纺丝液进行静电纺丝,得到复合纳米纤维膜;

[0020]

(2)将复合纳米纤维膜裁切后,浸泡在电解液中2h,得到复合凝胶聚合物电解质膜pin@sio2‑

pym;

[0021]

其中,所述sio2‑

pym改性纳米粒子通过下述方法制备获得:

[0022]

(1.1)在惰性气体氛围下,向溶解于有机溶剂的硅烷偶联剂中滴加吡咯烷类离子液体,在80℃搅拌反应48h;将粗产物经洗涤、旋蒸和真空干燥后,得到化合物a(接枝有n

‑

甲基吡咯烷的硅烷偶联剂);

[0023]

(1.2)将化合物a溶于去离子水中,滴加sio2胶态溶液后,加入适量盐酸调整ph<2;搅拌2h后,在100℃下反应10h;粗产物经洗涤、离心和冷冻干燥后,得到化合物a键合sio2粒子;

[0024]

(1.3)将化合物a键合sio2粒子与双三氟甲基磺酰亚胺锂、双氟磺酰亚胺锂、三氟甲基磺酸锂和双五氟乙基磺酰亚胺锂中的任意一种锂盐进行离子交换反应,于室温下反应12h;将反应得到的粗产物经洗涤、离心和冷冻干燥处理,得到吡咯烷类离子液体键合改性sio2纳米粒子,命名为sio2‑

pym改性纳米粒子。

[0025]

本发明中,所述步骤(1)中,分散剂为乙腈;sio2‑

pym改性纳米粒子的添加量为pin聚合物质量的10wt%;静电纺丝时控制条件为:纺丝电压为20~25kv,注射速度为0.5ml h

‑1,注射针头为g19,注射器与接收器的距离为15~20cm,纺丝时间10h;静电纺丝得到的纳米纤维膜的厚度为40~60μm。

[0026]

本发明中,所述有机溶剂是n,n

‑

二甲基甲酰胺(dmf);硅烷偶联剂是3

‑

氯丙基三甲氧基硅烷;硅烷偶联剂与吡咯烷类离子液体的体积比为8:5;sio2胶态溶液与硅烷偶联剂的体积比为1:2;化合物a键合sio2粒子与锂盐的质量比为2:3。

[0027]

本发明中,所述sio2胶态溶液中sio2纳米粒子的粒径为50nm。

[0028]

本发明中,所述吡咯烷类离子液体中,所含阳离子py

+

为含有硅烷偶联剂的吡咯烷鎓;所含阴离子m

‑

为下述的任意一种:双三氟甲基磺酰亚胺根离子(tfsi

‑

)、双氟磺酰亚胺根离子(fsi

‑

)、三氟甲基磺酸根离子(tf

‑

)、双五氟乙基磺酰亚胺根离子(beti

‑

)。

[0029]

本发明中,所述步骤(2)中,所述电解液是商用锂硫电解液(ls

‑

002),由锂盐双三氟甲基磺酰亚胺锂与体积比为1:1的1,3

‑

环氧戊烷与乙二醇二甲醚溶剂组成,其中双三氟甲基磺酰亚胺锂的摩尔浓度为1mol l

‑1。

[0030]

本发明还提供了前述方法制备获得的双功能复合凝胶聚合物电解质膜在锂硫电池中的应用。

[0031]

发明原理描述:

[0032]

本发明采用静电纺丝技术制备改性聚乙烯醇聚合物和吡咯烷类离子液体键合二氧化硅纳米粒子复合物,用作锂硫电池的凝胶电解质,能够起到大幅度提高锂硫电池循环性能和离子传输性能的双重功能。具体是利用硅烷偶联剂将吡咯烷类离子液体键合至二氧化硅粒子表面,通过自由基共聚反应将腈基咪唑离子液体接枝至聚乙烯醇主链,并采用静电纺丝技术将改性二氧化硅粒子复合至改性聚乙烯醇上。复合物溶胀后形成的凝胶电解质与液态电解液亲和性强,吸液率高,离子电导率大幅提升,其结构中的羟基官能团、吡咯氮原子则对多硫化物有化学吸附作用,能够有效抑制多硫化物“穿梭”效应,改善电池的循环稳定性。

[0033]

与现有技术相比,本发明的有益效果是:

[0034]

1、本发明提出将改性聚乙烯醇聚合物和吡咯烷类离子液体键合二氧化硅纳米颗粒凝胶复合物用作锂硫电池电解质,能够解决目前的锂硫电池存在的循环寿命短、离子电导率低等问题。

[0035]

2、本发明中提供的sio2‑

pym改性纳米粒子具有枝状结构和吡咯烷离子液体特征官能团,能够增强纳米纤维与液态电解液的相互作用,增强纤维膜的吸液率,促进锂离子传输,提高离子电导率,同时其结构中的吡咯氮原子与多硫化锂产生化学键合作用,抑制了多硫化物的穿梭,具有提高离子电导率和抑制“穿梭”效应双重功能。

[0036]

3、本发明中提供的pin改性聚合物质具有交联网络结构,配合侧链的强溶剂亲和性分子及静电纺丝纳米纤维膜网络,能够进一步提高电解质的吸液率,加强锂离子传导,起到提高离子电导率的功能。

附图说明

[0037]

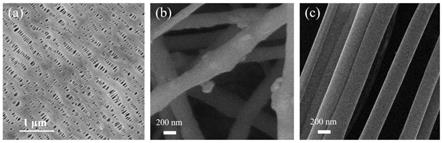

图1(a)为本发明对比例1聚丙烯隔膜的扫描电镜图,(b)为本发明实施例1制备得

到的静电纺丝膜的扫描电镜图,(c)为本发明对比例2制备得到的静电纺丝膜的扫描电镜图。

[0038]

图2为本发明实施例1及对比例1~3对应的聚丙烯隔膜和改性聚合物膜的吸液率,室温离子电导率曲线。

[0039]

图3为本发明实施例1及对比例1~3对应的聚丙烯隔膜和改性聚合物膜的循环性能曲线。

具体实施方式

[0040]

下面结合实例对本发明作进一步的说明:

[0041]

实施例1:

[0042]

(1)sio2‑

pytfsi改性纳米粒子的制备

[0043]

向n2氛围中250ml圆底烧瓶中加入溶解于10ml dmf的8ml 3

‑

氯丙基三甲氧基硅烷,并用恒压分液漏斗以0.5ml/min的速度缓慢滴加溶解于6ml dmf的5ml n

‑

甲基吡咯烷,在80℃搅拌反应48h。反应结束后冷却至室温,粗产物用无水乙醚洗涤4次,过滤后旋蒸,随后放入60℃真空烘箱中烘干,得到1

‑

丙基(三甲氧基)硅烷

‑1‑

甲基吡咯烷鎓氯化物(命名为ppcl)。

[0044]

向250ml圆底烧瓶中加入4ml sio2胶态溶液(粒径50nm),用恒压分液漏斗以1ml/min的速度缓慢滴加溶于40ml去离子水的3g n

‑

甲基吡咯烷硅烷偶联剂,加入适量盐酸调整ph<2,搅拌2h后,100℃下反应10h。反应结束后冷却至室温,粗产物分别用甲醇和乙醚洗涤3次,随后7500rpm离心3min,经冷冻干燥后得到ppcl键合纳米sio2粒子(命名为sio2‑

pycl)。

[0045]

取1g sio2‑

pycl溶于50ml去离子水中,转入到250ml圆底烧瓶中。将1.5g双三氟甲基磺酰亚胺锂溶于50ml去离子水中,逐滴加入到sio2‑

pycl水溶液中,并在室温下搅拌反应12h。将反应得到的粗产物用去离子水洗涤3次,随后7500rpm离心3min,经冷冻干燥后得到白色固体产物sio2‑

pytfsi纳米颗粒。

[0046]

(2)pin改性聚乙烯醇的制备

[0047]

配制1mol l

‑1的hno3溶液,并以此为溶剂配制0.1g ml

‑1的硝酸铈铵溶液。向250ml三口烧瓶中加入2g pva和150ml的去离子水,在80℃加热条件下充分搅拌溶解。随后在40℃加热条件下,向烧瓶中加入10ml 1mol l

‑1的hno3溶液(用于调节ph值至6,以下同)和0.2g阴离子为双三氟甲基磺酰亚胺根离子的腈基咪唑离子液体,在n2氛围中反应4h。用甲醇沉淀反应所得的初产物,并将初产物用甲醇洗涤3次,随后减压蒸馏除去溶剂,得到中间产物。

[0048]

将中间产物和150ml去离子水加入至250ml三口烧瓶中。待中间产物在90℃下完全溶解后,加入足量氟硼酸90℃恒温反应24h。再次用甲醇沉淀产物,并将其用甲醇洗涤3次,随后减压蒸馏除去溶剂,将产物转移至60℃真空干燥箱中烘干制备得到接枝产物。

[0049]

将接枝产物加入到150ml去离子水中,90℃加热搅拌溶解,并用1mol l

‑1的hno3将溶液的ph调至2后,加入乙二醛交联剂,其加入量为接枝产物的3wt%,室温下充分搅拌24h,减压蒸馏除去溶剂,将粘稠聚合物转移至干燥箱中,在85℃交联固化3h后,得到pin改性聚乙烯醇。

[0050]

(3)pin@sio2‑

pytfsi凝胶电解质膜的制备

[0051]

将2g上述制备得到的pin聚合物溶解在20ml乙腈溶液中,加入0.2g的sio2‑

pytfsi

纳米颗粒,超声分散1h得均匀纺丝液。将纺丝液注入15ml注射器,纺丝电压为23kv,注射速度为0.5ml h

‑1,注射针头为g19,注射器与接收器的距离为20cm,纺丝时间10h,得到复合纳米纤维膜,其厚度为45μm。随后用打孔器将纤维膜裁成直径为19mm的圆片,在ls

‑

002锂硫电池电解液中浸泡2h,制备得到pin@sio2‑

pytfsi复合凝胶电解质膜,将其储存在手套箱中备用以便进行后续的电化学性能测试。

[0052]

(4)锂硫电池的组装:将质量比为7:3的硫粉与super p混合物研磨均匀,放入聚乙烯反应釜中在155℃烘箱中加热2h。将取出的硫碳复合物和pvdf粘合剂、super p按质量比8:1:1在研钵中混合均匀,加入适量的nmp搅拌均匀,用刮刀将浆料均匀涂覆在覆碳铝箔上,在60℃烘箱中干燥8h,将正极片裁成直径为14mm的圆片。以金属锂片为负极,泡沫镍为垫片,按硫正极/凝胶电解质膜/锂片/泡沫镍的的组装顺序,完成扣式电池的组装。

[0053]

实施例2:

[0054]

(1)sio2‑

pyfsi改性纳米粒子的制备

[0055]

向n2氛围中250ml圆底烧瓶中加入溶解于10ml dmf的8ml 3

‑

氯丙基三甲氧基硅烷,并用恒压分液漏斗以0.5ml/min的速度缓慢滴加溶解于6ml dmf的5ml n

‑

甲基吡咯烷,在80℃搅拌反应48h。反应结束后冷却至室温,粗产物用无水乙醚洗涤4次,过滤后旋蒸,随后放入60℃真空烘箱中烘干,得到1

‑

丙基(三甲氧基)硅烷

‑1‑

甲基吡咯烷鎓氯化物(命名为ppcl)。

[0056]

向250ml圆底烧瓶中加入4ml sio2胶态溶液(粒径50nm),用恒压分液漏斗以1ml/min的速度缓慢滴加溶于40ml去离子水的3g n

‑

甲基吡咯烷硅烷偶联剂,加入适量盐酸调整ph<2,搅拌2h后,100℃下反应10h。反应结束后冷却至室温,粗产物分别用甲醇和乙醚洗涤3次,随后7500rpm离心3min,经冷冻干燥后得到ppcl键合纳米sio2粒子(命名为sio2‑

pycl)。

[0057]

取1g sio2‑

pycl溶于50ml去离子水中,转入到250ml圆底烧瓶中。将1.5g双氟磺酰亚胺锂溶于50ml去离子水中,逐滴加入到sio2‑

pycl水溶液中,并在室温下搅拌反应12h。将反应得到的粗产物用去离子水洗涤3次,随后7500rpm离心3min,经冷冻干燥后得到白色固体产物sio2‑

pyfsi纳米颗粒。

[0058]

(2)pin改性聚乙烯醇的制备

[0059]

配制1mol l

‑1的hno3溶液,并以此为溶剂配制0.1g ml

‑1的硝酸铈铵溶液。向250ml三口烧瓶中加入2g pva和150ml的去离子水,在80℃加热条件下充分搅拌溶解。随后在40℃加热条件下,向烧瓶中加入10ml 1mol l

‑1的hno3溶液和0.2g阴离子为双氟磺酰亚胺根离子的腈基咪唑离子液体,在n2氛围中反应4h。用甲醇沉淀反应所得的初产物,并将初产物用甲醇洗涤3次,随后减压蒸馏除去溶剂,得到中间产物。

[0060]

将中间产物和150ml去离子水加入至250ml三口烧瓶中。待中间产物在90℃下完全溶解后,加入足量氟硼酸90℃恒温反应24h。再次用甲醇沉淀产物,并将其用甲醇洗涤3次,随后减压蒸馏除去溶剂,将产物转移至60℃真空干燥箱中烘干制备得到接枝产物。

[0061]

将接枝产物加入到150ml去离子水中,90℃加热搅拌溶解,并用1mol l

‑1的hno3将溶液的ph调至2后,加入乙二醛交联剂,其加入量为接枝产物的3wt%,室温下充分搅拌24h,减压蒸馏除去溶剂,将粘稠聚合物转移至干燥箱中,在85℃交联固化3h后,得到pin改性聚乙烯醇。

[0062]

(3)pin@sio2‑

pyfsi凝胶电解质膜的制备

[0063]

将2g上述制备得到的pin聚合物溶解在20ml乙腈溶液中,加入0.2g的sio2‑

pyfsi纳米颗粒,超声分散1h得均匀纺丝液。将纺丝液注入15ml注射器,纺丝电压为20kv,注射速度为0.5ml h

‑1,注射针头为g19,注射器与接收器的距离为15cm,纺丝时间10h,得到复合纳米纤维膜,其厚度为40μm。随后用打孔器将纤维膜裁成直径为19mm的圆片,在ls

‑

002锂硫电池电解液中浸泡2h,制备得到pin@sio2‑

pyfsi复合凝胶电解质膜,将其储存在手套箱中备用以便进行后续的电化学性能测试。

[0064]

(4)锂硫电池的组装:按实施例1中步骤(4)进行处理。

[0065]

实施例3:

[0066]

(1)sio2‑

pytf改性纳米粒子的制备

[0067]

向n2氛围中250ml圆底烧瓶中加入溶解于10ml dmf的8ml 3

‑

氯丙基三甲氧基硅烷,并用恒压分液漏斗以0.5ml/min的速度缓慢滴加溶解于6ml dmf的5ml n

‑

甲基吡咯烷,在80℃搅拌反应48h。反应结束后冷却至室温,粗产物用无水乙醚洗涤4次,过滤后旋蒸,随后放入60℃真空烘箱中烘干,得到1

‑

丙基(三甲氧基)硅烷

‑1‑

甲基吡咯烷鎓氯化物(命名为ppcl)。

[0068]

向250ml圆底烧瓶中加入4ml sio2胶态溶液(粒径50nm),用恒压分液漏斗以1ml/min的速度缓慢滴加溶于40ml去离子水的3g n

‑

甲基吡咯烷硅烷偶联剂,加入适量盐酸调整ph<2,搅拌2h后,100℃下反应10h。反应结束后冷却至室温,粗产物分别用甲醇和乙醚洗涤3次,随后7500rpm离心3min,经冷冻干燥后得到ppcl键合纳米sio2粒子(命名为sio2‑

pycl)。

[0069]

取1g sio2‑

pycl溶于50ml去离子水中,转入到250ml圆底烧瓶中。将1.5g三氟甲基磺酸锂溶于50ml去离子水中,逐滴加入到sio2‑

pycl水溶液中,并在室温下搅拌反应12h。将反应得到的粗产物用去离子水洗涤3次,随后7500rpm离心3min,经冷冻干燥后得到白色固体产物sio2‑

pytf纳米颗粒。

[0070]

(2)pin改性聚乙烯醇的制备

[0071]

配制1mol l

‑1的hno3溶液,并以此为溶剂配制0.1g ml

‑1的硝酸铈铵溶液。向250ml三口烧瓶中加入2g pva和150ml的去离子水,在80℃加热条件下充分搅拌溶解。随后在40℃加热条件下,向烧瓶中加入10ml 1mol l

‑1的hno3溶液和0.2g阴离子为三氟甲基磺酸根离子的腈基咪唑离子液体,在n2氛围中反应4h。用甲醇沉淀反应所得的初产物,并将初产物用甲醇洗涤3次,随后减压蒸馏除去溶剂,得到中间产物。

[0072]

将中间产物和150ml去离子水加入至250ml三口烧瓶中。待中间产物在90℃下完全溶解后,加入足量氟硼酸90℃恒温反应24h。再次用甲醇沉淀产物,并将其用甲醇洗涤3次,随后减压蒸馏除去溶剂,将产物转移至60℃真空干燥箱中烘干制备得到接枝产物。

[0073]

将接枝产物加入到150ml去离子水中,90℃加热搅拌溶解,并用1mol l

‑1的hno3将溶液的ph调至2后,加入乙二醛交联剂,其加入量为接枝产物的3wt%,室温下充分搅拌24h,减压蒸馏除去溶剂,将粘稠聚合物转移至干燥箱中,在85℃交联固化3h后,得到pin改性聚乙烯醇。

[0074]

(3)pin@sio2‑

pytf凝胶电解质膜的制备

[0075]

将2g上述制备得到的pin聚合物溶解在20ml乙腈溶液中,加入0.2g的sio2‑

pytf纳米颗粒,超声分散1h得均匀纺丝液。将纺丝液注入15ml注射器,纺丝电压为25kv,注射速度为0.5ml h

‑1,注射针头为g19,注射器与接收器的距离为17cm,纺丝时间10h,得到复合纳米

纤维膜,其厚度为52μm。随后用打孔器将纤维膜裁成直径为19mm的圆片,在ls

‑

002锂硫电池电解液中浸泡2h,制备得到pin@sio2‑

pytf复合凝胶电解质膜,将其储存在手套箱中备用以便进行后续的电化学性能测试。

[0076]

(4)锂硫电池的组装:按实施例1中步骤(4)进行处理。

[0077]

实施例4:

[0078]

(1)sio2‑

pybeti改性纳米粒子的制备

[0079]

向n2氛围中250ml圆底烧瓶中加入溶解于10ml dmf的8ml 3

‑

氯丙基三甲氧基硅烷,并用恒压分液漏斗以0.5ml/min的速度缓慢滴加溶解于6ml dmf的5ml n

‑

甲基吡咯烷,在80℃搅拌反应48h。反应结束后冷却至室温,粗产物用无水乙醚洗涤4次,过滤后旋蒸,随后放入60℃真空烘箱中烘干,得到1

‑

丙基(三甲氧基)硅烷

‑1‑

甲基吡咯烷鎓氯化物(命名为ppcl)。

[0080]

向250ml圆底烧瓶中加入4ml sio2胶态溶液(粒径50nm),用恒压分液漏斗以1ml/min的速度缓慢滴加溶于40ml去离子水的3g n

‑

甲基吡咯烷硅烷偶联剂,加入适量盐酸调整ph<2,搅拌2h后,100℃下反应10h。反应结束后冷却至室温,粗产物分别用甲醇和乙醚洗涤3次,随后7500rpm离心3min,经冷冻干燥后得到ppcl键合纳米sio2粒子(命名为sio2‑

pycl)。

[0081]

取1g sio2‑

pycl溶于50ml去离子水中,转入到250ml圆底烧瓶中。将1.5g双五氟乙基磺酰亚胺锂溶于50ml去离子水中,逐滴加入到sio2‑

pycl水溶液中,并在室温下搅拌反应12h。将反应得到的粗产物用去离子水洗涤3次,随后7500rpm离心3min,经冷冻干燥后得到白色固体产物sio2‑

pybeti纳米颗粒。

[0082]

(2)pin改性聚乙烯醇的制备

[0083]

配制1mol l

‑1的hno3溶液,并以此为溶剂配制0.1g ml

‑1的硝酸铈铵溶液。向250ml三口烧瓶中加入2g pva和150ml的去离子水,在80℃加热条件下充分搅拌溶解。随后在40℃加热条件下,向烧瓶中加入10ml 1mol l

‑1的hno3溶液和0.2g阴离子为双五氟乙基磺酰亚胺根离子的腈基咪唑离子液体,在n2氛围中反应4h。用甲醇沉淀反应所得的初产物,并将初产物用甲醇洗涤3次,随后减压蒸馏除去溶剂,得到中间产物。

[0084]

将中间产物和150ml去离子水加入至250ml三口烧瓶中。待中间产物在90℃下完全溶解后,加入足量氟硼酸90℃恒温反应24h。再次用甲醇沉淀产物,并将其用甲醇洗涤3次,随后减压蒸馏除去溶剂,将产物转移至60℃真空干燥箱中烘干制备得到接枝产物。

[0085]

将接枝产物加入到150ml去离子水中,90℃加热搅拌溶解,并用1mol l

‑1的hno3将溶液的ph调至2后,加入乙二醛交联剂,其加入量为接枝产物的3wt%,室温下充分搅拌24h,减压蒸馏除去溶剂,将粘稠聚合物转移至干燥箱中,在85℃交联固化3h后,得到pin改性聚乙烯醇。

[0086]

(3)pin@sio2‑

pybeti凝胶电解质膜的制备

[0087]

将2g上述制备得到的pin聚合物溶解在20ml乙腈溶液中,加入0.2g的sio2‑

pybeti纳米颗粒,超声分散1h得均匀纺丝液。将纺丝液注入15ml注射器,纺丝电压为22kv,注射速度为0.5ml h

‑1,注射针头为g19,注射器与接收器的距离为18cm,纺丝时间10h,得到复合纳米纤维膜,其厚度为60μm。随后用打孔器将纤维膜裁成直径为19mm的圆片,在ls

‑

002锂硫电池电解液中浸泡2h,制备得到pin@sio2‑

pybeti复合凝胶电解质膜,将其储存在手套箱中备用以便进行后续的电化学性能测试。

[0088]

(4)锂硫电池的组装:按实施例1中步骤(4)进行处理。

[0089]

对比例1:

[0090]

以市售商品聚丙烯隔膜(简称:pp,规格:电池级,厂家:celgard)和锂硫电池电解液(简称:ls

‑

002,规格:电池级,厂家:深圳科晶智达)为组合。将质量比为7:3的硫粉与super p混合物研磨均匀,放入聚乙烯反应釜中在155℃烘箱中加热2h。将取出的硫碳复合物和pvdf粘合剂、super p按质量比8:1:1在研钵中混合均匀,加入适量的nmp搅拌均匀,用刮刀将浆料均匀涂覆在覆碳铝箔上,在60℃烘箱中干燥8h,将正极片裁成直径为14mm的圆片。以金属锂片为负极,泡沫镍为垫片,完成硫正极/电解液/pp隔膜

‑

电解液/锂片/泡沫镍扣式电池的组装。

[0091]

对比例2:

[0092]

(1)pin改性聚乙烯醇的制备:按实施例1中步骤(2)进行处理。

[0093]

(2)pin凝胶电解质的制备:将2g(1)中制备得到的聚合物产物溶解于20ml乙腈溶液中。将聚合物纺丝液注入15ml注射器,纺丝电压为17kv,注射速度为0.5ml h

‑1,注射器与接收器的距离为12cm,纺丝时间10h,得到聚合物纺丝膜,其厚度为35μm。将纺好的聚合物基体膜放入60℃真空烘箱中烘干。将聚合物基体膜裁成直径为19mm的圆片,在ls

‑

002锂硫电池电解液中浸泡2h,得到凝胶聚合物电解质。

[0094]

(3)锂硫电池的组装:按实施例1中步骤(4)进行处理。

[0095]

对比例3:

[0096]

(1)pin改性聚合物的制备:按实施例1中步骤(2)进行处理。

[0097]

(2)pin@sio2凝胶电解质的制备:将2g步骤(1)中制备得到的pin聚合物溶解于20ml乙腈溶液中,加入0.2g的sio2纳米颗粒(粒径50nm),超声分散1h得均匀纺丝液。将纺丝液注入15ml注射器,纺丝电压为23kv,注射速度为0.5ml h

‑1,注射针头为g19,注射器与接收器的距离为20cm,纺丝时间10h,得到复合纳米纤维膜,其厚度为45μm。随后用打孔器将纤维膜裁成直径为19mm的圆片,在ls

‑

002锂硫电池电解液中浸泡2h,制备得到pin@sio2复合凝胶电解质膜,将其储存在手套箱中备用以便进行后续的电化学性能测试。

[0098]

(3)锂硫电池的组装:按实施例1中步骤(4)进行处理。

[0099]

测试例:

[0100]

1、扫描电镜测试

[0101]

实施例1以及对比例1~2中,商业聚丙烯隔膜和制备得到的聚合物膜的扫描电镜如图1所示。可以看到,商业聚丙烯隔膜对比例1具有典型的蜂窝孔状结构,无通孔,孔径分布不均匀,孔隙率小。静电纺丝制备的聚合物膜实施例1及对比例2由直径大小均一且随机取向的纤维构成,纳米纤维相互交错搭建成三维网状的多孔结构,孔隙率显著大于聚丙烯膜。因此,与聚丙烯隔膜相比,静电纺丝制备得到的聚合物膜比表面积较大,有助于电解质膜吸液率和离子电导率的提升。同时,对比例2中的静电纺丝纤维膜表面光滑,而实施例1中负载sio2改性纳米粒子后的复合纤维表面粗糙,存在凹凸包裹的物质,可显著增强纳米纤维与溶剂之间的作用力。

[0102]

2、吸液率和离子电导率测试

[0103]

实施例1以及对比例1~3中,商业聚丙烯隔膜和制备得到的聚合物膜的吸液率、离子电导率如图2所示。吸液率测试在手套箱中进行,离子电导率测试是将聚合物电解质膜夹

在两个不锈钢片(ss)之间组装成“不锈钢/聚合物电解质/不锈钢(ss/gpe/ss)”对称阻塞电池。可以看到,实施例1对应的pin改性聚合物掺杂sio2改性纳米粒子的复合凝胶膜吸液率最高(482%),并且其离子电导率为0.972ms cm

‑1,最接近对比例1对应的商业聚丙烯隔膜和液态电解液的组合(离子电导率为1.078ms cm

‑1),这可能是由于sio2的多孔网状结构,以及复合凝胶膜中的离子液体结构对溶剂的良好相容性,大幅提高了吸液率,从而有助于锂离子的传输,同时,sio2‑

pytfsi可解离出阳离子sio2py

+

和阴离子tfsi

‑

,一方面较大体积的sio2py

+

不易移动,增大了周围阴离子的迁移阻力,促进了锂离子传输;另一方面,tfsi

‑

阴离子结构高度对称,负电荷分布均匀,不影响锂离子的运动迁移,进一步有效提升了电解质的离子电导率。

[0104]

3、电池循环性能测试

[0105]

实施例1以及对比例1~3中,商业聚丙烯隔膜和制备得到的聚合物膜对应的电池循环性能如图3所示。扣式电池的测试条件为:室温,0.2c电流密度,电压范围为1.8~2.7v。可以看到,对比例1、对比例2、对比例3电池在0.2c电流密度下初始放电比容量分别为610mah g

‑1、856mah g

‑1、973mah g

‑1,经过100圈循环后,容量保持率为57%、76%、80%。在sio2纳米粒子上修饰吡咯烷类离子液体后,实施例1对应的电池的首圈放电比容量和容量保持率都显著提高,分别为1043mah g

‑1和84.0%。这可能是由于吡咯烷结构中的氮原子与多硫化锂发生有效化学作用,从而负载sio2‑

pytfsi改性纳米后,复合凝胶电解质对多硫化物穿梭效应的抑制作用显著提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1