一种高强韧型3D打印材料及其制备方法与流程

一种高强韧型3d打印材料及其制备方法

技术领域

1.本发明涉及3d打印材料技术领域,尤其涉及一种高强韧型聚乳酸3d打印材料及其制备方法。

背景技术:

2.三维快速成型打印简称3d打印,又被称作增材制造,是指将需要产品的三维模型文件通过3d打印设备进行分层离散处理,通过材料熔融、激光照射等方法将某些特定的材料精确逐层叠加堆积,迅速制造成所需产品的技术。根据增材制造的成型方法,可将其分为熔融沉积制造、选择性激光烧结、光固化成型、叠层实体制造和三维印刷成型等。

3.聚乳酸是可再生的植物资源(比如玉米、马铃薯)中提取的淀粉为原料,经生物发酵得到乳酸,再经聚合而得。聚乳酸在自然界和生物体中均可以转化成二氧化碳和水,是真正环保的新型生物降解材料。聚乳酸因其独特的性质(良好的光泽性和透明度、抗拉强度及延展度等),在增材制造方面,受到了国内外研究人员的广泛关注。但是聚乳酸3d打印材料具有脆性,抗冲击能力较差的缺陷,在增材制备过程中,在高温环境下的尺寸稳定性差,使聚乳酸3d打印材料难以朝多功能化方向发展。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。

5.有鉴于此,本发明提供一种高强韧型聚乳酸3d打印材料,该高强韧型聚乳酸3d打印材料的韧性性能优异,尺寸稳定性高。

6.本发明还提供一种高强韧型聚乳酸3d打印材料的制备方法,该制备方法简单,经该方法制备的3d打印材料力学性能优异,稳定性高。

7.根据本发明第一方面实施例的高强韧型聚乳酸3d打印材料,按重量份计,包括以下组分:55~80份聚乳酸树脂、10~15份增韧纤维、6~8份聚乙二醇和3~5份聚丁二酸丁二醇酯;所述增韧纤维包括按质量比1:3~5混合的碳纤维和弹性体纤维的混合物。

8.根据本发明实施例的高强韧型聚乳酸3d打印材料,选用碳纤维和弹性体纤维混合物为增韧材料,并对聚乳酸颗粒进行增韧处理。在传统碳纤维或无机纤维的方案中,由于纤维刚性由于韧性不足,其纤维的添加虽然能在一定程度上改善聚乳酸3d打印材料的力学强度,但是其韧性性能的补充不足,还是会出现韧性较差发生材料崩坏的问题,所以本技术采用弹性体纤维和碳纤维共混的技术方案,通过弹性体纤维与碳纤维形成优异的缠结结构,该缠结结构有效分散在聚乳酸3d打印材料内部,形成良好的锚固结构,在受力发生裂隙的过程中,通过弹性体纤维作为骨架,阻止裂缝的进一步生长,从而提高了材料的韧性强度和力学性。

9.根据本发明实施例的高强韧型聚乳酸3d打印材料还可以具有以下附加技术特征:

10.根据本发明的一个实施例,所述弹性体纤维包括乙烯

‑

醋酸乙烯共聚物或丁二烯/苯乙烯嵌段共聚物。

11.根据本发明的一个实施例,所述增韧纤维还包括与所述碳纤维等质量的醋酸纤维素。

12.根据本发明的一个实施例,所述醋酸纤维素为经增塑改性制备的增韧型醋酸纤维素。

13.根据本发明的一个实施例,所述增韧型醋酸纤维素采用以下方案制成:(1)取所述醋酸纤维素并将其置于烘箱中干燥处理,调节干燥温度为85~95℃,干燥6~8h,收集干燥醋酸纤维素;(2)按质量比1:6~8,将所述干燥醋酸纤维添加至增塑剂中,在55~65℃下保温处理8~10h,自然干燥并洗涤处理,得所述增韧型醋酸纤维素。

14.根据本发明的一个实施例,所述增塑剂包括环氧大豆油、氯化石蜡或柠檬酸三丁酯中的任意一种或多种的混合物。

15.根据本发明的一个实施例,所述增韧纤维的长径比为1:25~30。

16.根据本发明的一个实施例,所述聚乳酸树脂为由等质量比混合的左旋聚乳酸和右旋聚乳酸颗粒经共混改性制备而成。

17.根据本发明第二方面实施例的高强韧型聚乳酸3d打印材料的制备方法,包括以下步骤:s1、按配方分别称量所述聚乳酸树脂、所述增韧纤维、所述聚乙二醇和所述聚丁二酸丁二醇酯,混合后置于烘箱中干燥6~8h,得干燥混合料;s2、将所述干燥混合料置于双螺杆挤出机中,挤出造粒并收集得所述高强韧型聚乳酸3d打印材料。

18.根据本发明的一个实施例,步骤s2中,在挤出造粒时,所述双螺杆挤出机的机头温度为180℃,主机转速为20r/min。

19.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

具体实施方式

20.下面详细描述本发明的实施例,实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

21.下面具体描述根据本发明实施例的高强韧型聚乳酸3d打印材料及其制备方法。

22.首先,根据本发明实施例的高强韧型聚乳酸3d打印材料,按重量份计,包括以下组分:55~80份聚乳酸树脂、10~15份增韧纤维、6~8份聚乙二醇和3~5份聚丁二酸丁二醇酯;增韧纤维包括按质量比1:3~5混合的碳纤维和弹性体纤维的混合物。

23.由此,根据本发明实施例的高强韧型聚乳酸3d打印材料,选用包括碳纤维和弹性体纤维的混合物为增韧材料,通过该增韧材料对聚乳酸树脂进行增韧处理。在传统的碳纤维或无机纤维的方案中,由于纤维刚性的韧性不足,其添加的纤维虽然能在一定程度上改善现有的聚乳酸3d打印材料的力学强度,但是其韧性性能的补充较为不足,还是会出现由于韧性较差而发生材料崩坏的问题,所以本技术采用的是弹性体纤维和碳纤维共混的技术方案,通过弹性体纤维与碳纤维形成优异的缠结结构,该缠结结构能够有效分散在聚乳酸3d打印材料的内部,形成良好的锚固结构。在聚乳酸3d打印材料受力发生裂隙的过程中,通过弹性体纤维作为骨架,能够阻止裂缝的进一步生长,从而提高了3d打印材料的韧性强度和力学性能。

24.根据本发明的一个实施例,弹性体纤维包括乙烯

‑

醋酸乙烯共聚物或丁二烯/苯乙

烯嵌段共聚物。

25.通过采用上述技术方案,本技术技术方案优化了弹性体纤维的结构,选用乙烯

‑

醋酸乙烯共聚物或丁二烯/苯乙烯嵌段共聚物,由于乙烯

‑

醋酸乙烯共聚物具有很好的冲击韧性和耐环境应力开裂性,而丁二烯/苯乙烯嵌段共聚物具有优良的拉伸强度、弹性和电性能,永久变形小,屈挠和回弹性好,表面摩擦大等优点,所以在弹性体纤维包括乙烯

‑

醋酸乙烯共聚物或丁二烯/苯乙烯嵌段共聚物时,能对聚乳酸3d打印材料的韧性强度进行良好的处理和补偿,从而进一步改善了3d打印材料的韧性强度和力学性能。

26.在本发明的一些具体实施方式中,增韧纤维还包括与碳纤维等质量的醋酸纤维素。

27.本技术通过采用醋酸纤维素对聚乳酸3d打印材料进行再一步的增韧改性,由于醋酸纤维素的侧链接枝较多的聚乳酸侧链,因此能够通过接枝得到聚乳酸对映体复合物。由于接枝得到的聚乳酸对映体复合物通过—ch3和c=o之间的氢键作用形成立构复合物,因此本技术得到的立构复合物的结构相比于传统的聚乳酸增韧结构来说,其结构更加稳定。即通过采用醋酸纤维素对聚乳酸3d打印材料进行再一步的增韧改性,能够有效改善3d打印材料的韧性强度和力学性能。

28.进一步地,醋酸纤维素为经增塑改性方法制备得到的增韧型醋酸纤维素。

29.通过采用上述技术方案,由于本技术先通过增塑改性醋酸纤维素,再在聚乳酸3d打印材料中填充该增塑改性醋酸纤维素,从而改善了聚乳酸3d打印材料的韧性强度,通过增塑剂分子链与醋酸纤维素分子链之间的相互作用力形成良好的缠结结构,并为醋酸纤维素的分子链段的运动提供了更多运动空间,从而使醋酸纤维素的分子链段的运动能力得到增加,进而进一步改善了3d打印材料的韧性强度和力学性能。

30.在本发明的一些具体实施方式中,增韧型醋酸纤维素采用以下方案制成:(1)取醋酸纤维素并将其置于烘箱中干燥处理,调节干燥温度为85~95℃,干燥6~8h,收集干燥醋酸纤维素;(2)按质量比1:6~8,将干燥醋酸纤维添加至增塑剂中,在55~65℃下保温处理8~10h,自然干燥并洗涤处理,得到增韧型醋酸纤维素。

31.也就是说,本技术的技术方案优化了醋酸纤维素的增塑参数,通过对醋酸纤维素干燥后进行增塑处理,能够有效提高增塑剂对醋酸纤维素分子的改性强度,从而进一步改善了3d打印材料的韧性强度和力学性能。

32.进一步地,增塑剂包括环氧大豆油、氯化石蜡或柠檬酸三丁酯中的任意一种或多种的混合物。

33.在本发明的一些具体实施方式中,增韧纤维的长径比为1:25~30。本技术技术方案优化了增韧纤维的长径比,防止增韧纤维的长径比过大,导致增韧纤维中形成的增韧体系发生缠结,降低材料自身稳定性和强度,同时也防止长径比过小,从而无法有效形成良好的缠结结构,最终增韧效果不显著的问题。

34.根据本发明的一个实施例,聚乳酸树脂为由等质量比混合的左旋聚乳酸和右旋聚乳酸颗粒经共混改性制备而成。也就是说,在本技术技术方案中,优选了采用左旋聚乳酸和右旋聚乳酸复合共混制备基体材料的技术方案,右旋聚乳酸与左旋聚乳酸共混形成的立构晶对材料本身的结晶能起到明显的促进作用。也就是说,本技术技术方案通过共混改性的方案,能够进一步提高3d打印材料的结构性能,从而改善了3d打印材料的韧性强度和力学

性能。

35.第二方面,本技术提供一种高强韧型聚乳酸3d打印材料的制备方法,制备方法包括以下步骤:

36.s1、按配方分别称量聚乳酸树脂、增韧纤维、聚乙二醇和聚丁二酸丁二醇酯,混合后置于烘箱中干燥6~8h,得干燥混合料。

37.s2、将干燥混合料置于双螺杆挤出机中,挤出造粒并收集得高强韧型聚乳酸3d打印材料。

38.也就是说,在本技术技术方案中,通过挤出造粒的方案制备该聚乳酸3d打印材料,由于整体制备的方案中,制备步骤简单但制备效率高,能在较短的时间内固化并形成良好的结构,所以本技术技术方案采用增塑制备的方案,使制备的聚乳酸3d打印材料具有良好的韧性强度和力学性能。

39.在本技术技术方案中,步骤s2中,在挤出造粒时,双螺杆挤出机的机头温度为180℃,主机转速为20r/min。也就是说,在本技术技术方案中,通过优化挤出造粒的温度和转速,使制备得到的聚乳酸3d打印材料具有良好的韧性强度和力学性能。

40.总而言之,根据本技术实施例的高强韧型聚乳酸3d打印材料,通过选用碳纤维和弹性体纤维组成的混合物为增韧材料,能够对聚乳酸颗粒进行增韧处理。在传统碳纤维或无机纤维的方案中,由于纤维刚性由于韧性不足,其纤维的添加虽然能在一定程度上改善现有技术的聚乳酸3d打印材料的力学强度,但是其韧性性能的补充不足,还是会出现韧性较差发生材料崩坏的问题,所以本技术采用弹性体纤维和碳纤维共混的技术方案,通过弹性体纤维与碳纤维形成优异的缠结结构,该缠结结构有效分散在聚乳酸3d打印材料的内部,形成良好的锚固结构。在聚乳酸3d打印材料受力发生裂隙的过程中,通过弹性体纤维作为骨架,阻止了裂缝的进一步生长,从而提高了聚乳酸3d打印材料的韧性强度和力学性能。

41.同时,本技术采用醋酸纤维素对聚乳酸3d打印材料进行再一步的增韧改性,其结构更加稳定,能够有效改善3d打印材料的韧性强度和力学性能。

42.另外,本技术通过优化了增韧纤维的长径比,防止增韧纤维的长径比过大,导致增韧纤维中形成的增韧体系发生缠结,降低材料自身稳定性和强度,同时也防止长径比过小,从而无法有效形成良好的缠结结构,最终增韧效果不显著的问题。

43.下面结合具体实施例对本发明实施例的高强韧型聚乳酸3d打印材料及其制备方法进行详细说明。

44.制备例

45.增韧型醋酸纤维素制备

46.制备例1

47.取醋酸纤维素并将其置于烘箱中干燥处理,调节干燥温度为85℃,干燥6h,收集干燥醋酸纤维素;按干燥醋酸纤维和环氧大豆油之间的质量比为1:6,将干燥醋酸纤维添加至环氧大豆油中,在55℃下保温处理8h。处理后进行自然干燥并洗涤处理,得到增韧型醋酸纤维素1。

48.制备例2

49.取醋酸纤维素并将其置于烘箱中干燥处理,调节干燥温度为90℃,干燥7h,收集干燥醋酸纤维素;按干燥醋酸纤维和氯化石蜡之间的质量比为1:7,将干燥醋酸纤维添加至氯

化石蜡中,在60℃下保温处理8~10h。处理后进行自然干燥并洗涤处理,得到增韧型醋酸纤维素2。

50.制备例3

51.取醋酸纤维素并将其置于烘箱中干燥处理,调节干燥温度为95℃,干燥8h,收集干燥醋酸纤维素;按干燥醋酸纤维和柠檬酸三丁酯之间的质量比为1:8,将干燥醋酸纤维添加至柠檬酸三丁酯中,在65℃下保温处理10h。处理后进行自然干燥并洗涤处理,得到增韧型醋酸纤维素3。

52.制备例4

53.按质量比1:3,将碳纤维和乙烯

‑

醋酸乙烯共聚物搅拌混合,筛选制备得长径比为1:25增韧纤维1。

54.制备例5

55.按质量比1:5,将碳纤维和乙烯

‑

醋酸乙烯共聚物搅拌混合,筛选制备得长径比为1:27增韧纤维2。

56.制备例6

57.按质量比1:3,将碳纤维和丁二烯/苯乙烯嵌段共聚物搅拌混合,筛选制备得长径比为1:29增韧纤维3。

58.制备例7

59.按质量比1:5,将碳纤维和丁二烯/苯乙烯嵌段共聚物搅拌混合,筛选制备得长径比为1:30增韧纤维4。

60.实施例

61.实施例1

62.分别称量55kg聚乳酸树脂、10kg增韧纤维1、6kg聚乙二醇和3kg聚丁二酸丁二醇酯,混合后置于烘箱中干燥6h,得干燥混合料。将干燥混合料置于双螺杆挤出机中,在机头温度为180℃,主机转速为20r/min条件下挤出造粒,收集得高强韧型聚乳酸3d打印材料。

63.实施例2

64.分别称量62kg聚乳酸树脂、10kg增韧纤维2、7kg聚乙二醇和4kg聚丁二酸丁二醇酯,混合后置于烘箱中干燥7h,得干燥混合料。将干燥混合料置于双螺杆挤出机中,在机头温度为180℃,主机转速为20r/min条件下挤出造粒,收集得高强韧型聚乳酸3d打印材料。

65.实施例3

66.分别称量80kg聚乳酸树脂、15kg增韧纤维3、8kg聚乙二醇和5kg聚丁二酸丁二醇酯,混合后置于烘箱中干燥8h,得干燥混合料。将干燥混合料置于双螺杆挤出机中,在机头温度为180℃,主机转速为20r/min条件下挤出造粒,收集得高强韧型聚乳酸3d打印材料。

67.实施例4

68.本实施例制备得到一种高强韧型聚乳酸3d打印材料,其与实施例1的区别在于,实施例4中采用的增韧纤维为制备例7中制备的增韧纤维4,其余制备条件和组分配比均与实施例1中的相同。

69.实施例5

70.本实施例制备得到一种高强韧型聚乳酸3d打印材料,其与实施例1的区别在于,实施例5中还添加了与制备例4中的碳纤维等质量的未改性的醋酸纤维素,其余制备条件和组

分配比均与实施例1中的相同。

71.实施例6

72.本实施例制备得到一种高强韧型聚乳酸3d打印材料,其与实施例1的区别在于,实施例6中还添加了与制备例4中的碳纤维等质量的增韧型醋酸纤维素1,其余制备条件和组分配比均与实施例1中的相同。

73.实施例7

74.本实施例制备得到一种高强韧型聚乳酸3d打印材料,其与实施例1的区别在于,实施例7中还添加了与制备例4中的碳纤维等质量的增韧型醋酸纤维素2,其余制备条件和组分配比均与实施例1中的相同。

75.实施例8

76.本实施例制备得到一种高强韧型聚乳酸3d打印材料,其与实施例1的区别在于,实施例8中还添加了与制备例4中的碳纤维等质量的增韧型醋酸纤维素3,其余制备条件和组分配比均与实施例1中的相同。

77.实施例9

78.本实施例制备得到一种高强韧型聚乳酸3d打印材料,其与实施例1的区别在于,实施例9中聚乳酸颗粒为采用左旋聚乳酸和右旋聚乳酸经共混制备而成,其余制备条件和组分配比均与实施例1中的相同。

79.对比例

80.对比例1:制备得到一种高强韧型聚乳酸3d打印材料,其与实施例1的区别在于,对比例1中未添加增韧纤维,其余制备条件和组分配比均与实施例1相同。

81.对比例2:制备得到一种高强韧型聚乳酸3d打印材料,其与实施例1的区别在于,对比例2中采用碳纤维代替增韧纤维,其余制备条件和组分配比均与实施例1相同。

82.对比例3:制备得到一种高强韧型聚乳酸3d打印材料,其与实施例1的区别在于,对比例3中采用弹性体纤维代替实施例1中的增韧纤维,其余制备条件和组分配比均与实施例1相同。

83.性能检测试验

84.将实施例1

‑

9、对比例1

‑

3制备得到的高强韧型聚乳酸3d打印材料进行性能测试。

85.按照gb/t 1040

‑

2006标准,利用注塑成型机注塑出用于拉伸性测试的标准样条,用电脑伺服控制材料试验机以20mm/min的速度进行拉伸性能测试。拉伸测试采用1a型试样,总长度150mm,窄平行部分的长度80mm,窄部宽度10mm,厚度4mm,标距50mm。

86.冲击强度按照gb/t1843

‑

1996标准在计算机控制记忆式冲击试验机上进行测试,样条宽10mm,厚4mm。

87.实验结果如下表:

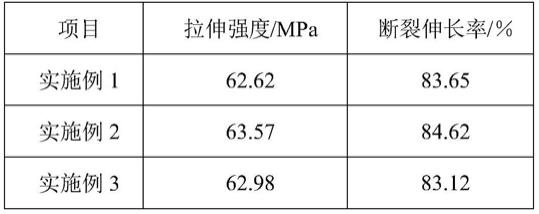

88.表1:实施例1

‑

9、对比例1

‑

3的高强韧型聚乳酸3d打印材料性能实验对比

[0089][0090][0091]

由表1可以看出,实施例1

‑

4制备得到的高强韧型聚乳酸3d打印材料,选用碳纤维和弹性体纤维混合物为增韧材料,对聚乳酸树脂进行增韧处理。在传统碳纤维或无机纤维的方案中,由于纤维刚性由于韧性不足,其纤维的添加虽然能在一定程度上改善聚乳酸3d打印材料的力学强度,但是其韧性性能的补充不足,还是会出现韧性较差发生材料崩坏的问题,所以本技术的实施例1

‑

4中,采用弹性体纤维和碳纤维共混的技术方案,通过弹性体纤维与碳纤维形成优异的缠结结构,该缠结结构有效分散在聚乳酸3d打印材料内部,形成良好的锚固结构,当聚乳酸树脂受外力作用发生裂隙的过程中,通过弹性体纤维作为骨架,阻止裂缝的进一步生长,从而提高了3d打印材料的韧性强度和力学性能。

[0092]

由表1可以看出,实施例5~8制备得到的聚乳酸3d打印材料中,添加了醋酸纤维素或增韧的醋酸纤维素,一方面说明本技术技术方案采用醋酸纤维素对聚乳酸3d打印材料进行再一步的增韧改性,由于立构复合物的结构较传统的聚乳酸增韧结构来说,其结构更加稳定,有效改善了3d打印材料的韧性强度和力学性能。

[0093]

另一方面也说明本技术技术方案先通过增塑改性醋酸纤维素,再在聚乳酸3d打印材料中填充该增塑改性醋酸纤维素,从而改善了聚乳酸3d打印材料的韧性强度,通过增塑剂分子链与醋酸纤维素分子链之间的相互作用力形成良好的缠结结构,并为醋酸纤维素的分子链段的运动提供了更多运动空间,从而使醋酸纤维素的分子链段的运动能力得到增加,进而进一步改善了3d打印材料的韧性强度和力学性能。

[0094]

将对比例1~3和实施例1进行性能对比,对比例1~3中调整了增韧纤维的组成,导致其韧性强度和力学性能显著降低。这说明了,本技术技术方案选用碳纤维和弹性体纤维混合物为增韧材料对聚乳酸树脂进行增韧处理。而传统碳纤维或无机纤维的方案中,由于

纤维刚性的韧性不足,其添加的纤维虽然能在一定程度上改善聚乳酸3d打印材料的力学强度,但是其韧性性能的补充不足,还是会出现韧性较差发生材料崩坏的问题。所以本技术的实施例1中采用了弹性体纤维和碳纤维共混的技术方案,通过弹性体纤维与碳纤维形成优异的缠结结构,该缠结结构有效分散在聚乳酸3d打印材料内部,形成良好的锚固结构,在受力发生裂隙的过程中,通过弹性体纤维作为骨架,阻止裂缝的进一步生长,从而提高了材料的韧性强度和力学性能。

[0095]

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1