一种超分子组装体及其制备方法和清洗用途与流程

1.本发明涉及一种超分子组装体及其制备方法和清洗用途,该超分子组装体可用于蚀刻后半导体晶片的清洗领域,能够以金属低腐蚀和优异的残留物去除进行清洗,属于半导体清洗技术领域。

背景技术:

2.在半导体器件的制造工艺中,需要利用光刻胶形成掩膜以达到图案转移的目的。光刻胶经曝光、显影后进行刻蚀工艺,干刻过程中反应离子会在金属顶部和侧壁留下有机聚合物和溅射残留物,后续的灰化处理又会造成新的残留物。残留物去除不彻底或衬底受损会对电阻率、漏电流和良率有重大影响。因此,在湿法清洗过程中,必须对颗粒和残留有机、无机物进行全部移除,并且不改变下层衬底的表面性能。目前的湿法工艺中,常用的为含有羟胺和含氟的清洗液,例如cn103305355a公开了一种氟化物基剥离液,其对于蚀刻后残留物具有良好的移除能力,添加的十二烷酸可在铝形成有序的薄单层,从而使铝表面钝化减少侵蚀。还原性分子如羟胺,对蚀刻后残留物的去除具有非常优异的效果。羟胺类清洗液的典型专利有us6319885、us5672577、us6030932、us6825156、us5419779和us6777380b2等,配方通过不断调整后,对铝的蚀刻速率得到了较好的控制。

3.同时,在湿法清洗的过程中,金属腐蚀是应尽可能避免的。清洗过程中涉及的金属腐蚀一般为电化学腐蚀,缓蚀剂的添加可起到抑制金属腐蚀的效果。传统的氮唑类物质由于在金属表面具有良好的吸附性,因此作为金属腐蚀抑制剂得到广泛的应用,例如cn105573069a公开了一种碱性清洗液,其中添加了三氮唑类物质作为缓蚀剂,用以保证低的al蚀刻速率;cn105527803b公开了一种不含氟化物、羟胺的光刻胶清洗液,其通过连苯三酚及其衍生物与c3

‑

c6的多元醇复配,可在有效地去除台阶刻蚀(mesa)、钛化钨(tiw)、银(ag)、金(au)、二氧化硅(sio2)等刻蚀后晶圆上的光阻残留物同时,实现了对金属和非金属腐蚀的抑制;jp2019219654a公开了一种以烃类为溶剂,有机磺酸为剥离剂的酸性光刻胶清洗体系,其中的间苯二酚可吸附在金属表面上,形成提供防腐性的钝化层,可以防止在用于从集成电路剥离光刻胶的高温处理中在金属表面上形成聚合物残渣堆积物。

4.然而,酚类化合物及氮唑类化合物会对人体和/或环境产生一定的毒性,尤其是酚类化合物,它可使蛋白质变性和沉淀,对皮肤有腐蚀作用,并可吸收入血,对全身各组织细胞产生毒害;此外,酚类物质是美国国家环境保护总署(epa)列出的129种优先控制的污染物之一,含酚废水需经处理后才可排放,否则会危害水生生物的繁殖和生存。

5.通过添加腐蚀抑制剂可较好的抑制清洗过程中的金属腐蚀,此外,由于清洗过程中的金属腐蚀一般为电化学腐蚀,因此还可进一步通过抑制电化学反应的阴极反应来实现这一目的。如下面的反应式所示,金属腐蚀的阳极反应为金属的失电子反应,而阴极反应为氧气的得电子氧化反应。还原性分子如肼、肟类等,极易与体系内的氧气反应,从而降低体系内的溶氧量,进而抑制阴极反应的发生,因此,可实现抑制金属腐蚀的目的。

6.阳极反应:m

–

ne

‑

→

m

n+

7.阴极反应:o2+4e

‑

+4h

+

→

h2o

8.金属腐蚀涉及的原电池反应

9.环糊精是一类重要的超分子主体化合物,具有良好的生物相容性和可生物降解性,可通过范德华力、疏水作用、氢键等作用,与多种客体化合物形成超分子组装体。超分子组装体是指由高聚物或低聚物分子自发地构筑成的具有特殊结构和形状的集合体。环糊精分子与客体分子的组装过程中,主体与客体之间并未形成化学键,其结合方式为非共价结合,非共价结合时较弱的动态相互作用,可在较低的能量下完成超分子体系的形成和解离。

10.因此,环糊精类超分子组装体在多个领域中得到了深入研究和初步应用,例如:

11.cn112535740a公开了一种超分子前驱体、超分子组装体以及调控巨噬细胞极化的方法,该超分子前驱体包括环糊精修饰的聚阳离子和负载于所述环糊精修饰的聚阳离子上的金刚烷

‑

聚乙二醇

‑

活性多肽,形成金刚烷

‑

聚乙二醇

‑

活性多肽的活性多肽原料为可调控巨噬细胞极化的多肽。该超分子前驱体自身便能有效调控巨噬细胞向m2型巨噬细胞极化,同时,该超分子前驱体还可以负载rna,使得超分子组装体能够进一步调控巨噬细胞极化,促进巨噬细胞向m2型巨噬细胞转化。

12.cn111647165公开了一种基于环糊精树枝状超分子聚合物的制备方法及其应用,所述聚合物为以2,3

‑

双(β

‑

环糊精

‑

1,2,3

‑

三唑

‑

氧)

‑

萘酚、葫芦[8]脲作为主体分子与客体金刚烷

‑

双联吡啶阳离子通过分子间非共价相互作用构筑的三元树枝状超分子纳米组装体。所述聚合物组装体的制备充分利用糊精和葫芦[8]脲两种大环主体的识别和组装特性,能够有效包封模型底物分子,且具有缓慢释放包封底物分子的作用;制备工艺简单、易于实施且材料成本低,在底物分子包封、缓释等领域有较大的应用前景。

[0013]

cn110732027公开了一种刺激响应的靶向聚多糖超分子诊疗组装体及其制备方法,该组装体构筑单元为环糊精修饰透明质酸和二硫键连接的金刚烷萘酰亚胺喜树碱前药,通过环糊精和金刚烷之间的主客体相互作用构筑形成以亲水的透明质酸为外壳、疏水的喜树碱为内核的组装体,组装体形貌为球形纳米粒子,粒径为260

‑

280nm,对硫醇类还原剂具有很好的刺激响应性。其优点是:1)引入环糊精修饰透明质酸,增强了喜树碱的水溶性、生物相容性和靶向性;2)二硫键作为药物释放刺激响应的位点;3)萘酰亚胺作为荧光响应的报告基团,监测药物释放;4)该组装体构筑方法简单、易于实施且原料成本低,使其在成像介导的癌症治疗领域具有很好的应用前景。

[0014]

cn110152017公开了一种基于纳米石墨烯的多功能超分子组装体及其制备方法和应用,所述组装体构筑单元以β

‑

环糊精修饰纳米石墨烯为主体,金刚烷双四级胺阳离子为客体,通过环糊精和金刚烷间超分子主客体相互作用构筑多功能超分子组装体。通过选择小尺寸纳米石墨烯作为构筑骨架,利用内在的荧光性质将其作为荧光探针来实时监测药物在生物体内的累计、分布和释放;利用金刚烷双四级胺阳离子上的酯键水解形成两性离子结构可很容易实现质粒dna的键合和释放;通过石墨烯与药物分子的芳环间的π

‑

π堆积作用将抗癌药物米托蒽醌负载到水溶性超分子组装体上;该多功能超分子组装体制备方法简单、易于实施且原料成本低,使其在癌症的新型治疗领域具有广阔的应用前景。

[0015]

cn109091678公开了一种抑制肿瘤侵袭和扩散的双重调控的超分子组装体的制备方法及其应用,构筑单元以β

‑

环糊精修饰的透明质酸为主体,以八肽修饰的磁纳米粒子为客体,通过超分子主客体相互作用构筑的纳米超分子纤维聚集体。其优点是:所述超分子组

装体在地磁场或弱磁场的诱导下定向聚集,并且可以光控诱导超分子组装体聚集;另一方面,该超分子组装体可以在纳米纤维网状结构中特定地吸引癌细胞,并且该组装体可以对线粒体造成损伤;该具有磁场和光照双重调控的超分子组装体制备方法简单、易于实施且原料成本低,使其在肿瘤治疗领域,尤其是在主动抑制肿瘤细胞侵袭和扩散方面具有广阔的应用前景。

[0016]

cn108440765公开了一种两亲环糊精cd与两亲杯芳烃ca的纳米超分子共组装体及其制备方法和应用,属于纳米超分子材料技术领域。通过以两亲β环糊精cd与两亲羧基杯[5]芳烃ca作为构筑单元,在水溶液中共存的条件下通过一定的方式使其能够形成共组装囊泡,此方法不但在囊泡的表面富集了环糊精与杯芳烃的空腔,还可以利用空腔与氨基酸的选择性识别的能力与多肽在囊泡界面上形成多价键合,实现对多肽的选择性识别,进而对蛋白实现识别。

[0017]

cn106632737公开了一种全甲基化β

‑

环糊精修饰的六苯并蔻衍生物的纳米超分子组装体,其构筑单元的化学式为c

184

h

248

n6o

70

,该超分子组装体通过分子间的π

‑

π相互作用构筑,其形貌尺度为纳米级、棒状的聚集体。其优点是:所述全甲基化β

‑

环糊精修饰的六苯并蔻衍生物的纳米超分子组装体制备方法简便、产率较高,具备良好的荧光性质;该超分子组装体对硝基芳香类化合物具有良好的选择性,对多硝基的爆炸性化合物2,4,6

‑

三硝基苯酚具有较低的检测限,该纳米超分子组装体在荧光传感检测领域具有广阔的应用前景。

[0018]

cn106236733公开了一种靶向传递喜树碱的超分子纳米粒子,为基于环糊精修饰喜树碱和金刚烷修饰透明质酸合成的二元超分子组装体,该二元超分子组装体以环糊精与金刚烷间强的非共价相互作用和分子间的两亲作用,形成以亲水的透明质酸为外壳、疏水的喜树碱为内核的超分子纳米粒子,纳米粒子粒径为70

‑

90nm。其优点是:该超分子纳米粒子,合成路线简单、生产成本低且产率较高,适于放大合成和实际生产应用;通过恶性肿瘤细胞表面过量表达的透明质酸受体为媒介的内吞作用将超分子纳米粒子hacptps靶向地带入到癌细胞当中,实现了对正常细胞的保护和对癌细胞的靶向选择性杀伤,抗癌活性显著,同时毒副作用明显降低。

[0019]

cn104740645公开了一种葫芦脲/环糊精/金刚烷蒽三元超分子组装体,其构筑单元以环糊精修饰的己二胺盐酸盐与葫芦脲[6]准轮烷为主体,以蒽修饰的金刚烷为客体,通过主客体相互作用构筑成三元超分子组装体。制备方法是:先将单

‑6‑

去氧

‑6‑

己二胺

‑

β

‑

环糊精盐酸盐和葫芦脲[6]混合制得葫芦脲准轮烷,后将准轮烷与n

‑

(9

‑

甲蒽基)

‑

n'

‑

金刚烷甲酰胺基乙基乙二胺混合即可制得具有高效dna凝聚作用的三元超分子组装体。其优点是:该葫芦脲/环糊精/金刚烷蒽三元超分子组装体具有高效的dna凝聚能力,毒副作用小,在基因治疗领域有着广泛的应用前景;其制备方法简单,有利于放大合成和实际生产应用。

[0020]

cn104288125公开了一种酶响应的二元超分子纳米粒子,其构筑单元是以磺化环糊精为主体,以鱼精蛋白为客体,通过主

‑

客体包结配位作用构筑超分子组装体;其制备方法是,将磺化环糊精和鱼精蛋白溶解于水中,均匀混合后得到酶响应的二元超分子纳米粒子溶液;所述二元超分子纳米粒子用于将胰蛋白酶8

‑

羟基芘

‑

1,3,6

‑

三磺酸三钠盐负载到二元超分子纳米粒子溶液中并实现可控释放。其优点是:该纳米超分子纳米粒子,制备方法简便,主、客体原料用量少;制备的超分子纳米粒子具有良好的生物相容性和稳定性,对胰蛋白酶具有良好的选择响应性,为负载特定药物用于治疗疾病等创造有利的条件。、

[0021]

cn103920160公开了一种环糊精为媒介的石墨烯/透明质酸超分子组装体,为基于β

‑

环糊精修饰的石墨烯和金刚烷修饰的透明质酸合成的纳米超分子组装体,其中β

‑

环糊精修饰石墨烯;该超分子组装体通过β

‑

环糊精与金刚烷之间强的主客体相互作用,将石墨烯与透明质酸结合在一起形成超分子组装体。其优点是:该超分子组装体极大的提高了环糊精修饰石墨烯在生理条件下的稳定性和生物兼容性;利用透明质酸对肿瘤细胞的靶向识别作用,该超分子组装体可以选择性的对癌细胞进行杀伤,比单纯药物喜树碱表现出更高的抗癌活性;该靶向药物传递体系的制备工艺简单、易于实施且材料成本低廉,在癌症的临床治疗中有潜在的应用前景。

[0022]

cn104224712公开了一种卟啉

‑

环糊精纳米超分子组装体,为以5

‑

(4

’‑

十二烷基氧苯基)

‑

10,15,20

‑

三(全甲基化

‑

β

‑

环糊精)

‑

zn(ii)

‑

卟啉作为主体分子、与客体5,10,15,20

‑

四(4

’‑

磺酸基苯基)

‑

卟啉通过分子之间的非共价相互作用构筑的二元超分子纳米组装体,该超分子组装体可以通过简单改变客体分子的投料量方便调控组装体的形貌从囊泡结构向网状结构的转变,都能有效包结抗癌药物分子盐酸阿霉素。通过体外控制释放实验表明组成成分相同但结构不同的两种纳米超分子组装体的药物释放速率明显不同,适合于具有不同药量需求的疾病治疗之中。此两种组装体制备以及调控方法简单,适于放大合成和实际生产应用。

[0023]

cn103602990a描述了一种铜及合金的超分子缓蚀剂及其高速搅拌的制备方法,通过制备环糊精包结有机唑类缓蚀剂形成的超分子,解决了有机唑类缓蚀剂在水中溶解度低的问题。

[0024]

如上所述,环糊精类超分子组装体在多个领域中得到了大量的深入研究,但迄今为止,该类超分子组装体在金属腐蚀抑制技术领域和/或半导体清洗技术领域的研究还未见报道和研究。

[0025]

因此,对于新型的环糊精类超分子组装体及其制备方法和蚀刻后半导体晶片的清洗用途仍存在着迫切的需求,尤其是对于蚀刻后半导体清洗时,在抑制金属腐蚀的同时加快残留物的去除速率方面有着更为迫切的产业应用需求。

技术实现要素:

[0026]

本发明的目的是提供一种以环糊精类化合物为主体分子、还原性分子为客体的、具有多功能的主客体包结(以下或称为“包合”)的超分子组装体,该超分子组装体可在抑制蚀刻后半导体晶片残留物清洗过程中金属腐蚀的同时快速、彻底地去除各种残留物,具有优异的清洗性能,因此还提供了其用途、包含该超分子组装体的清洗液及其用途等多个方面的技术方案。

[0027]

需要注意的是,在本发明中,除非另有规定,涉及组成限定和描述的“包括”或“组成”的具体含义,既包含了开放式的“包括”、“包含”等及其类似含义,也包含了封闭式的“由

…

组成”等及其类似含义。

[0028]

更具体的,本发明第一个目的,在于提供一种超分子组装体,所述超分子组装体由环糊精类化合物主体分子与还原性客体分子组成。

[0029]

作为一种优选的技术方案,所述环糊精类化合物主体分子为β

‑

环糊精、2

‑

羟丙基

‑

β

‑

环糊精或羧甲基

‑

β

‑

环糊精中的任意一种或任意几种,但最优选为2

‑

羟丙基

‑

β

‑

环糊精。

[0030]

作为一种优选的技术方案,所述还原性客体分子为肼、苯肼、碳酰肼、1,3

‑

二羟基丙酮、n

‑

异丙基羟胺或肟类化合物中的任意一种。

[0031]

其中,所述肟类化合物为乙醛肟、丁醛肟或丁酮肟中任意的一种。

[0032]

作为一种最优选的技术方案,所述还原性客体分子为n

‑

异丙基羟胺。

[0033]

本发明的第二个目的,在于提供一种上述超分子组装体的制备方法,所述制备方法包括如下步骤:

[0034]

s1:将所述还原性客体分子溶于水中,充分搅拌至完全溶解,得到还原性客体分子水溶液;将所述环糊精类化合物主体分子溶于水中,搅拌使其充分溶解,然后将其缓慢滴加到高速搅拌的所述还原性客体分子水溶液中,滴加完毕后继续搅拌,得到糊状物;

[0035]

s2:将所述糊状物抽滤后,用正己烷洗涤,将得到的固体真空干燥,干燥完成后任选进行研细,即得所述超分子组装体。

[0036]

在所述制备方法中,步骤s1中,所述环糊精类化合物主体分子与所述还原性客体分子的质量比为1

‑

5:1,例如可为1:1、2:1、3:1、4:1或5:1。

[0037]

在所述制备方法中,步骤s1中,将所述还原性客体分子溶于水中和将所述环糊精类化合物主体分子溶于水中的这两个操作中所使用的水的用量并无特别的严格限定,只要能够将所述环糊精类化合物主体分子和所述还原性客体分子充分溶解即可,本领域技术人员可进行合适的确定与选择。

[0038]

在所述制备方法中,步骤s1中,所述高速搅拌的搅拌速度并无特别的严格限定,可根据实际情况进行合适的确定和选择,以能够将所述环糊精类化合物和所述还原性客体分子充分搅拌均匀即可。

[0039]

在所述制备方法中,步骤s1中,所述滴加温度可为30

‑

50℃,例如可为30℃、35℃、40℃、45℃或50℃。

[0040]

在所述制备方法中,步骤s1中,滴加完毕后继续搅拌一定时间,以将两者充分搅拌均匀,例如可继续搅拌1

‑

30小时,例如可为1小时、5小时、10小时、15小时、20小时、25小时或30小时。

[0041]

在所述制备方法中,步骤s2中,所述真空干燥的温度为30

‑

50℃,例如可为30℃、35℃、40℃、45℃或50℃。

[0042]

在所述制备方法中,步骤s2中,所述真空干燥的时间为10

‑

30小时,例如可为10小时、15小时、20小时、25小时或30小时。

[0043]

在所述制备方法中,步骤s2中,用于洗涤的正己烷的量并无特别的严格限定,可根据实际情况进行合适的确定和选择,以能够将抽滤后的固体充分洗涤完全、彻底即可,本领域技术人员可进行合适的确定与选择。

[0044]

本发明的第三个目的,在于提供一种包含所述超分子组装体的蚀刻后半导体晶片残留物清洗液,以质量份计,所述清洗液包括如下组分:

[0045]

[0046][0047]

在所述清洗液中,所述超分子组装体的质量份为2

‑

10份,例如可为2份、4份、6份、8份或10份。

[0048]

在所述清洗液中,所述3

‑

吡啶基偕胺肟的质量份为0.5

‑

5份,例如可为0.5份、1份、1.5份、2份、2.5份、3份、3.5份、4份、4.5份或5份。

[0049]

在所述清洗液中,所述酸的质量份为0.5

‑

5份,例如可为0.5份、1份、1.5份、2份、2.5份、3份、3.5份、4份、4.5份或5份。

[0050]

更具体地,所述酸为选自有机羧酸、膦酸、氨基酸中的任意一种或任意多种的组合。

[0051]

其中,所述有机羧酸为乙醇酸、乙二胺四乙酸、马来酸、乙醛酸、柠檬酸、五倍子酸中的任意一种或任意多种的组合。

[0052]

所述膦酸为己二胺四甲叉膦酸、乙二胺四亚甲基膦酸、二乙烯三胺五甲叉膦酸、氨基三亚甲基膦酸、羟基乙叉二膦酸中的任意一种或任意多种的组合。

[0053]

所述氨基酸为甘氨酸、丙氨酸、缬氨酸、亮氨酸中的任意一种或任意多种的组合。

[0054]

在所述清洗液中,所述有机碱的质量份为10

‑

40份,例如可为10份、20份、30份或40份。

[0055]

更具体地,所述有机碱为有机醇胺或季铵氢氧化物。

[0056]

其中,所述醇胺为单乙醇胺、二乙醇胺、三乙醇胺、n,n

‑

二甲基乙醇胺、n

‑

乙基乙醇胺、n

‑

丁基乙醇胺、单异丙醇胺、二异丙醇胺、三异丙醇胺、二甘醇胺中的任意一种或任意多种的组合。

[0057]

其中,所述季铵氢氧化物为四甲基氢氧化铵、四乙基氢氧化铵、四正丙基氢氧化铵、四正丁基氢氧化铵或苄基三甲基氢氧化铵中的任意一种或任意多种的组合。

[0058]

在所述清洗液中,所述n,n

‑

二乙基羟胺的质量份为5

‑

10份,例如可为5份、6份、7份、8份、9份或10份。

[0059]

在所述清洗液中,所述多元醇的质量份为5

‑

30份,例如可为5份、10份、15份、20份、25份或30份。

[0060]

更具体地,所述多元醇为乙二醇、二乙二醇、1,2

‑

丙二醇、1,3

‑

丙二醇、丙三醇、peg

‑

200、peg

‑

400、赤藓醇、核糖醇、阿拉伯糖醇、木糖醇、山梨糖醇、甘露糖醇、艾杜糖醇、半乳糖醇、麦芽糖醇、乳糖醇、葡萄糖、果糖、木糖、麦芽糖或纤维二糖中的任意一种或任意多种的组合。

[0061]

在所述清洗液中,所述有机溶剂的质量份为40

‑

88份,例如可为40份、50份、60份、70份、80份或88份。

[0062]

更具体地,所述有机溶剂为砜、亚砜、醇醚、酰胺和吡咯烷酮中的任意一种或任意多种的组合。

[0063]

其中,所述砜优选为环丁砜。

[0064]

其中,所述亚砜优选二甲基亚砜。

[0065]

其中,所述醇醚为乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、二乙二醇单甲醚、二乙二醇单乙醚、二乙二醇单丁醚、丙二醇单甲醚、丙二醇单乙醚、丙二醇单丁醚中的任意一种或任意多种的组合。

[0066]

其中,所述酰胺为n

‑

甲基甲酰胺、n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、乙酰胺、n

‑

甲酰乙胺或n,n

‑

二乙基甲酰胺中的任意一种或任意多种的组合。

[0067]

其中,所述吡咯烷酮为n

‑

甲基吡咯烷酮或n

‑

乙基吡咯烷酮,或者为这两种的任意比例的组合。

[0068]

在所述清洗液中,所述水的质量份为1

‑

5份,例如可为1份、2份、3份、4份或5份。

[0069]

本发明的第四个目的,在于提供所述清洗液的制备方法,所述制备方法具体为:室温搅拌下,向反应器中依次加入上述的超分子组装体、3

‑

吡啶基偕胺肟、酸、有机碱、n,n

‑

二乙基羟胺、多元醇、有机溶剂和水,然后充分搅拌20

‑

60分钟,静置,即得所述清洗液。

[0070]

其中,在所述制备方法中,各个组份的限定(包括各自的质量份限定和当为多种选择时的化合物种类限定)均如上所述对于蚀刻后残留物清洗液的限定,在此不再重复描述。

[0071]

其中,充分搅拌时间为20

‑

60分钟,例如可为20分钟、30分钟、40分钟、50分钟或60分钟。

[0072]

本发明的第五个目的,在于提供所述超分子组装体用于蚀刻后半导体晶片残留物清洗的用途。

[0073]

本发明的第六个目的,在于提供所述蚀刻后残留物清洗液用于蚀刻后半导体晶片残留物清洗的用途。

[0074]

本发明的所述超分子组装体和所述蚀刻后残留物清洗液可用于蚀刻后半导体晶片残留物清洗,其具有优异的清洗效果,且金属腐蚀速率非常低,具有优异的低金属腐蚀效果。

[0075]

本发明的第七个目的,在于提供一种蚀刻后半导体晶片的清洗方法,所述清洗方法具体如下:使用所述蚀刻后半导体晶片残留物清洗液在65

‑

75℃下浸泡蚀刻后半导体晶片,浸泡时间为20

‑

50分钟,然后用超纯水冲洗至少两次,即完成所述蚀刻后半导体晶片的清洗处理。

[0076]

其中,所述超纯水为电阻至少为18mω的去离子水。

[0077]

其中,所述超纯水的用量并无特别的严格限定,只要能够将半导体充分洗涤完全即可,本领域技术人员可进行合适的确定与选择。

[0078]

其中,浸泡时间为20

‑

50分钟,例如可为20分钟、30分钟、40分钟或50分钟

[0079]

综上所述,本发明提供了一种超分子组装体、其制备方法和用途、包含其的清洗液及其用途和使用其的一种蚀刻后半导体晶片清洗方法,所述超分子组装体和/或清洗液和/或所述清洗方法具有如下优点:

[0080]

1、通过将主体环糊精类化合物主体分子与还原性客体分子组装后,可实现主体分子对还原性客体分子的包合,以及在主体分子与还原性客体分子之间产生了良好的包合稳定性。

[0081]

2、通过使用更为环保的还原性客体分子来降低体系含氧量以抑制电化学阴极反

应,进而抑制金属的电化学腐蚀,解决了传统腐蚀抑制剂对人体及环境的毒害问题。

[0082]

3、还原性客体分子可协助去除等离子体蚀刻后的有机、无机交联的残留物,从而促进了残留物的去除,且金属离子或颗粒杂质可通过螯合作用而溶于清洗液中。

[0083]

4、还原性客体分子释放后的主体空腔可吸附氧分子或与游离的金属离子通过配位作用包合金属离子,从而降低体系溶氧量及金属离子浓度,可进一步抑制金属的腐蚀。

[0084]

5、对蚀刻后半导体晶片的清洗,无需常规使用的超声处理,仅在浸泡的工艺下,即可使其上所粘附的各种残留物洗脱完全,后续仅经过纯水冲洗即可,且对金属的腐蚀速率非常低。

[0085]

因此,本发明的超分子组装体及其清洗液在蚀刻后半导体晶片清洗领域具有非常良好的应用前景和大规模工业化推广潜力。

附图说明

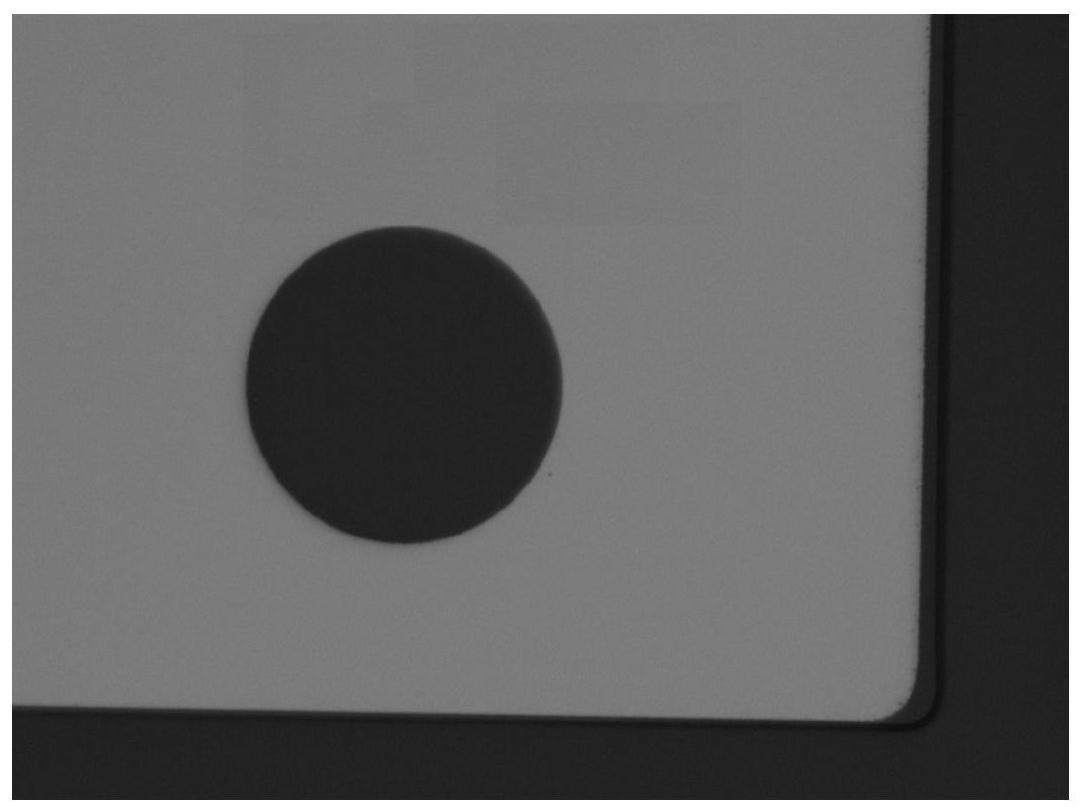

[0086]

其中,在附图1

‑

5中,晶片上的黑色圆状物为圆形通孔。

[0087]

附图1是使用清洗液q1清洗后的蚀刻后镀al硅晶圆放大1000倍的显微镜图片。

[0088]

附图2是使用清洗液dq1清洗后的蚀刻后镀al硅晶圆放大1000倍的显微镜图片。

[0089]

附图3是使用清洗液dq2清洗后的蚀刻后镀al硅晶圆放大1000倍的显微镜图片。

[0090]

附图4是使用清洗液dq3清洗后的蚀刻后镀al硅晶圆放大1000倍的显微镜图片。

[0091]

附图5是使用主体分子与还原性客体分子未组装清洗液nq清洗后的蚀刻后镀al硅晶圆放大1000倍的显微镜图片。

[0092]

附图6是本发明所述超分子组装体的环糊精类化合物主体分子所形成的主体结构简单示意图(其空腔内包合、结合了还原性客体分子)。

[0093]

附图7是超分子组装体c1的氢谱nmr图谱,从中可看出,在形成超分子组装体后,主体分子2

‑

羟丙基

‑

β

‑

环糊精和还原性客体分子n

‑

异丙基羟胺的化学位移相对于两者的简单物理混合,均发生了不同程度的改变,之所以产生如此显著的化学位移是因n

‑

异丙基羟胺包合在主体分子的空腔内,产生了强相互作用而存在显著的结合力,导致两者分子上氢的化学位移发生改变。

[0094]

超分子组装体c2

‑

c5也具有同样的氢谱化学位移谱图,在此不再一一重复列出(但附图8中列出了c3的氢谱谱图)。

[0095]

附图8是超分子组装体c1与c3的氢谱核磁积分对比,从中可看出,超分子组装体c1中2

‑

羟丙基

‑

β

‑

环糊精的h与n

‑

异丙基羟胺的h积分比为1:0.094,而二者初始投料质量比为3:1。而超分子组装体c3中2

‑

羟丙基

‑

β

‑

环糊精上的h与n

‑

异丙基羟胺的h积分比为1:0.062,其初始投料质量比为5:1,即随着还原性客体分子的投料质量比的增大,超分子组装体所包合的还原性客体分子的量也相应增大这进一步佐证了两者之间产生了包合作用。

具体实施方式

[0096]

下面通过具体的实施例对本发明进行详细说明,但这些例举性实施方式的用途和目的仅用来例举本发明,并非对本发明的实际保护范围构成任何形式的任何限定,更非将本发明的保护范围局限于此。

[0097]

超分子组装体1的制备方法

[0117]

分别将清洗液制备例1中的超分子组装体c1替换为d1和d2外,其它操作均不变,得到对比清洗液制备例1

‑

2,分别命名为dq1和dq2。

[0118]

对比清洗液制备例3

‑8[0119]

分别将清洗液制备例1中的超分子组装体c1顺次替换为d3

‑

d8外,其它操作均不变,将得到的对比清洗液顺次命名为dq3、dq4、dq5、dq6、dq7和dq8。

[0120]

蚀刻后半导体晶片的清洗测试

[0121]

i、蚀刻后半导体晶片的清洗性能测试

[0122]

将镀al硅晶圆在生产线上进行非常公知的蚀刻后,得到蚀刻后镀al硅晶圆(即蚀刻后半导体晶片),其上残留了大量的光刻胶、有机无机复合物、蜡质层和颗粒(金属颗粒或非金属颗粒)等诸多杂质。分别使用本发明的上述制备例和对比例的清洗液对该晶片进行清洗,清洗处理方法具体如下:使用不同的清洗液在70℃下浸泡所述晶片,浸泡时间为35分钟,然后用电阻至少为18mω的超纯水冲洗至少两次,直至冲洗完全,即完成所述蚀刻后半导体晶片的清洗处理,各个清洗液的清洗结果如下ii中所述。

[0123]

ii、清洗结果表征与分析

[0124]

a、附图1是使用清洗液q1清洗后的上述蚀刻后镀al硅晶圆放大1000倍的显微镜图片,可以清楚看出,晶片表面非常干净,不存在任何污染物(有机物如光刻胶丝、包括金属颗粒在内的各种微小颗粒、有机无机复合物、蜡质层等),清洗效果非常优异显著。

[0125]

而当在清洗处理中辅助以超声清洗时,其清洗效果完全相同于不使用超声处理的附图1,但超声清洗容易导致晶片出现细微裂纹(清洗液q2

‑

q7同样也容易出现细微裂纹),从而在一定程度上影响良品率。

[0126]

使用q2

‑

q7清洗后的效果完全相同于附图1,同样不存在任何杂质,清洗彻底完全,为了避免重复起见而均不再重复列出。

[0127]

b、附图2是使用清洗液dq1清洗后的上述蚀刻后镀al硅晶圆放大1000倍的显微镜图片,可以清楚看出,在晶片表面上仍残留有较多的、较短的光刻胶丝残留物或颗粒杂质(左侧两个较大的椭圆内为短胶丝,右侧两个较小椭圆内为颗粒状杂质)。

[0128]

由此可见,当将最优选的主体分子2

‑

羟丙基

‑

β

‑

环糊精替换为非常类似的β

‑

环糊精时,导致清洗效果有一定程度的降低。

[0129]

c、附图3是使用清洗液dq2清洗后的上述蚀刻后镀al硅晶圆放大1000倍的显微镜图片,可以清楚看出,在晶片表面上仍残留有较多的、较短的光刻胶丝残留物或颗粒杂质(右侧较大椭圆内为短胶丝,左侧两个较小椭圆内为颗粒状杂质)。

[0130]

由此可见,当将最优选的主体分子2

‑

羟丙基

‑

β

‑

环糊精替换为非常类似的羧甲基

‑

β

‑

环糊精时,导致清洗效果有一定程度的降低。

[0131]

d、附图4是使用清洗液dq3清洗后的上述蚀刻后镀al硅晶圆放大1000倍的显微镜图片,可以清楚看出,虽然晶片表面上不存在颗粒杂质,但仍残留有较多的、较长的光刻胶丝残留物(见椭圆内所标)。

[0132]

而当使用dq4

‑

dq8进行清洗时,晶片表面同样存在较多的较长光刻胶丝残留物(因存在的胶丝的长度和数量高度类似于附图4而未重复列出)。

[0133]

由此可见,当将最优选的还原性客体分子n

‑

异丙基羟胺替换为其它还原性客体分子乙醛肟、丁醛肟、肼、苯肼、碳酰肼、1,3

‑

二羟基丙酮时,导致清洗效果有一定程度的降低。

[0134]

综合上述i

‑

iv可见,对于主体分子而言,最优选为2

‑

羟丙基

‑

β

‑

环糊精,而对于还原性客体分子而言,则最优选为n

‑

异丙基羟胺。

[0135]

iii、主体分子与还原性客体分子是否组装的清洗性能测试

[0136]

如上所述,在清洗液q1中使用了主体分子与还原性客体分子进行组装的超分子组装体c1。

[0137]

为了进行对比,除将超分子组装体c1替换为质量比同为3:1的2

‑

羟丙基

‑

β

‑

环糊精与n

‑

异丙基羟胺的混合物(即未实施上述“超分子组装体1的制备方法”,仅仅是简单的物理混合)外,其它操作均不变,从而重复实施了清洗液制备例1,将得到的清洗液nq1进行蚀刻后镀al硅晶圆的上述相同清洗处理方法。

[0138]

清洗结果见附图5,从中可清晰地看出,晶片上存在大量的蜡质层(尤其是最下方的大椭圆内的大块蜡质层,以及右侧起第一个和第三个椭圆内的较大块蜡质层)、颗粒状杂质(右侧起第二个椭圆内)和短光刻胶丝(通孔周边的两个椭圆内),此外还有大量在图中无法标示出、但可清晰观察到的微小颗粒。

[0139]

通过附图1和5的对比可知:当主体分子和还原性客体分子仅仅是简单的物理混合时,根本无法取得良好的清洗效果,晶片上存在大量的杂质,根本无法供有着高清洁需求的后续工序使用。而当将主体环糊精类化合物主体分子和还原性客体分子进行超分子组装后,促成了还原性客体分子和主体分子的包合,显著提高了两者的结合稳定性(不再是简单的物理混合),进而取得了非常优异的清洗效果。

[0140]

当除将上述“清洗液制备例2”和“清洗液制备例3”中的相应超分子组装体的替换相同质量份的相应组份的简单物理混合外,其它操作均不变,从而重复实施了清洗液制备例2和3,将分别得到的清洗液nq2和nq3进行蚀刻后镀al硅晶圆的上述相同清洗处理方法。结果发现,其清洗效果高度类似于附图5(同样存在较多蜡质层、颗粒状杂质和短光刻胶丝,以及大量在图中无法标示但可清晰观察到的微小颗粒),在此不再重复列出。

[0141]

更多清洗液的清洗性能和/或金属腐蚀测试

[0142]

对如下表1中所示的更多清洗液进行上述相同的清洗处理方法,以及采用icp

‑

ms法(电感耦合等离子体质谱法)来测试不同清洗液对金属的腐蚀性能,具体测试方法为:将4

×

4cm的晶片(其上镀有不同的金属层:分别镀有al、ti、tin和w)在70℃下浸泡于清洗液中,浸泡时间为1小时,然后取采用icp

‑

ms法测量清洗液中的金属离子浓度,并计算各自的腐蚀速率(即/分钟,也可称为“刻蚀速率”),从而考察了不同清洗液对金属的腐蚀速率。

[0143]

其中,各个不同的清洗液的配方组成和各个组份的质量份用量见下表1所示,其中,当存在括号时,则括号内为相应组份的质量份用量,若只有数字,则该数字表示相应组份的质量份用量。

[0144]

清洗结果如下:对于清洗液a1

‑

a12而言,其对上述蚀刻后镀al硅晶圆放大1000倍的显微镜图片显示清洗彻底清洗后的效果完全相同于附图1,同样不存在任何杂质,清洗彻底完全,为了避免重复起见而均不再重复列出其显微镜照片。

[0145][0146]

在经过上述的金属腐蚀速率测试方法后,对各个清洗液对金属的腐蚀速率见下表2。

[0147]

其中,各个清洗液如下:

[0148]

q1

‑

q7:即上述的清洗液q1

‑

q7。

[0149]

a1

‑

a12:即上表1中的清洗液a1

‑

a12。

[0150]

dq1

‑

dq8:即上述的对比清洗液dq1

‑

dq8。

[0151]

nq1

‑

nq3:即上述的清洗液nq1

‑

nq3(未使用超分子组装体,而是其组成组份的简单物理混合)。

[0152]

对比例1

‑

3:分别将清洗液q1

‑

q3中的超分子组装体予以删除,其它组份和用量均不变,而得到对比例1

‑

3的清洗液。

[0153]

表2.不同清洗液的金属腐蚀速率

[0154][0155]

其中,当腐蚀速率为数值范围时,则表示其所对应的所有清洗液的腐蚀速率均在该范围内(两个端点值亦为其中两个或多个清洗液的各自腐蚀速率值),例如对于al镀层的q1

‑

q7而言,腐蚀速率为/分钟,表示q1

‑

q7中的至少一个清洗液的腐蚀速率为/分钟,至少一个清洗液的腐蚀速率为/分钟,而其它清洗液的腐蚀速率则落入/分钟的范围之内,其它如此表示的腐蚀速率亦有同样指代含义,在此不再一一赘述。

[0156]

此外,对于dq1

‑

dq2而言,两个腐蚀速率值具有相同的位置对应关系,如对于镀al晶片而言,腐蚀速率“9.3、7.5”是指dq1的腐蚀速率为/分钟,而dq2的腐蚀速率为/分钟,其它同样具有如此的对应关系,不再一一赘述。

[0157]

同样的,对于nq1

‑

nq3和对比例1

‑

3而言,三个腐蚀速率值也是依次对应nq1、nq2和nq3(或对比例1、对比例2和对比例3),同样不再进行详细描述。

[0158]

由上表2可见:本发明的清洗液q1

‑

q7和a1

‑

a12具有优异的低金属腐蚀速率,而改变了环糊精主体分子和还原性客体分子的dq1

‑

dq8的金属腐蚀速率有所增大(但仍有优异的低金属腐蚀速率,以及相对于nq1

‑

nq3而言相对优异的、如上述表2中所示的残留物清洗性能和效果),而仅仅经过简单物理混合的nq1

‑

nq3的金属腐蚀速率有显著的增大,以及省略了超分子组装体的对比例1

‑

3清洗液金属腐蚀速率最大,从而导致nq1

‑

nq3以及对比例1

‑

3的清洗液已经根本无法应用于半导体晶片的清洗工序。

[0159]

如上所述,本发明提供了一种超分子组装体、其制备方法和用途、包含其的清洗液及其用途和使用其的蚀刻后半导体晶片清洗方法,所述超分子组装体通过独特的环糊精类化合物主体分子和还原性客体分子的选择与相互协同,从而使得包含其的清洗液具有诸多

优异的清洗技术效果,尤其是优异的残留物清除效果和非常低的金属腐蚀速率,可用于蚀刻后半导体晶片的清洗领域,具有良好的应用前景和工业化生产潜力。

[0160]

应当理解,这些实施例的用途仅用于说明本发明而非意欲限制本发明的保护范围。此外,也应理解,在阅读了本发明的技术内容之后,本领域技术人员可以对本发明作各种改动、修改和/或变型,所有的这些等价形式同样落于本技术所附权利要求书所限定的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1