改性聚氨酯及其制备方法、应用与流程

1.本发明涉及黏接材料领域,特别是涉及一种改性聚氨酯及其制备方法、应用。

背景技术:

2.随着国民经济水平的不断提高,人们越来越注重运动和健康,运动地坪材料有着广阔的发展空间,常见的运动地坪材料是由有机硅改性聚氨酯材料制备而来的,有机硅改性聚氨酯通常采用硅烷偶联剂接枝改性或纳米二氧化硅改性的方法制备得到,具有良好的耐老化性能,且绿色环保,但是制得的有机硅改性聚氨酯运动地坪材料强度较低。且由于运动地坪材料经常需要在户外施工,天气多变,经常遭受长时间暴晒,容易导致聚氨酯涂料表面粉化,易脱层,耐老化性能差。

技术实现要素:

3.基于此,有必要提供能够提高强度和耐老化性能,减少表面粉化的改性聚氨酯及其制备方法和应用。

4.本发明提供一种改性聚氨酯的制备方法,包括如下步骤:

5.以质量份计,将10份季戊四醇三丙烯酸酯与30~70份聚二甲基甲基氢硅氧烷混合,在催化条件下加热反应,分离反应产物,制备含羟基有机硅油;

6.以质量份计,将100份聚醚二醇加热,脱水,制备无水聚醚二醇;

7.以质量份计,向所述无水聚醚二醇中依次加入30~60份芳香族二异氰酸酯、2~10份三羟甲基丙烷以及20~65份所述含羟基有机硅油,反应,制备改性聚氨酯。

8.在其中一个实施例中,所述聚醚二醇为聚氧化丙烯二醇;和/或,

9.所述芳香族二异氰酸酯为纯mdi、液态mdi以及tdi中的一种或多种混合。

10.在其中一个实施例中,所述聚二甲基甲基氢硅氧烷的含氢量为0.5%

‑

2%;和/或,

11.所述聚醚二醇的数均分子量为1000g/mol~4000g/mol。

12.在其中一个实施例中,在制备所述含羟基有机硅油的过程中,加热反应的具体步骤为:在温度为70℃~90℃的条件下,反应6h~10h;和/或,

13.在制备所述含羟基有机硅油的过程中,分离反应产物的方法为减压蒸馏,减压蒸馏的具体步骤为:将反应体系升温至100℃~150℃,在负压条件下减压蒸馏30min~180min;和/或,

14.在制备所述无水聚醚二醇的过程中,脱水的具体步骤为:在负压条件,温度为100℃~150℃的条件下,脱水2h~4h。

15.在其中一个实施例中,在制备所述改性聚氨酯的过程中,向所述无水聚醚二醇中加入所述芳香族二异氰酸酯后,先控制温度为75℃~90℃,反应1h~4h,再降温至55℃~75℃后加入所述三羟甲基丙烷;和/或,

16.加入所述三羟甲基丙烷后,反应1h~3h,控制温度为55℃~75℃,再加入所述含羟基有机硅油;和/或,

17.加入所述含羟基有机硅油后,反应1h~3h,控制温度为55℃~75℃。

18.本发明还提供一种改性聚氨酯,是由上述任一实施例中所述的改性聚氨酯的制备方法制备得到的。

19.本发明还提供一种改性聚氨酯涂料的制备方法,以质量份计,将100份上述的改性聚氨酯、100~300份填料以及30~80份降粘剂混合,制备改性聚氨酯涂料。

20.在其中一个实施例中,所述填料为400目~1250目滑石粉、重质碳酸钙、高岭土以及钛白粉中的一种或多种混合;和/或,

21.所述降粘剂为氯化石蜡

‑

52以及氯代棕榈油中的一种或多种混合。

22.本发明还提供一种改性聚氨酯涂料,是由上述任一实施例中所述的改性聚氨酯涂料的制备方法制备得到的。

23.本发明还提供一种改性聚氨酯运动地坪材料的制备方法,以质量份计,将100份上述的改性聚氨酯涂料与0.1~1份的水混合,熟化5天~15天。

24.本发明还提供一种改性聚氨酯运动地坪材料,是由上述的所述的改性聚氨酯动地坪材料的制备方法制备得到的。

25.本发明还提供一种改性聚氨酯运动地坪,是由上述的改性聚氨酯动地坪材料铺设而成。

26.采用季戊四醇三丙烯酸酯与聚二甲基甲基氢硅氧烷制备出具有特定的多支化结构的含羟基有机硅油,再与制备好的支化型的端异氰酸酯聚氨酯预聚体接枝,形成具有特定的多支化结构的改性聚氨酯,能够有效提高改性聚氨酯的拉伸强度,还保证了改性聚氨酯的断裂伸长率、冲击吸收、垂直变形性能,同时,支化的硅氧键向表面迁移,保护聚氨酯主链,起到了提升耐老化性能的作用。

具体实施方式

27.为了便于理解本发明,下面结合实施例对本发明的改性聚氨酯及其制备方法、应用进行更全面的描述。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

29.本发明一实施例提供一种改性聚氨酯的制备方法,包括如下步骤s110~s130。

30.s110:以质量份计,将10份季戊四醇三丙烯酸酯与30~70份聚二甲基甲基氢硅氧烷混合,在催化条件下加热反应,分离反应产物,制备含羟基有机硅油。

31.进一步地,以质量份计,将10份季戊四醇三丙烯酸酯与40~60份聚二甲基甲基氢硅氧烷混合,在催化条件下加热反应,分离反应产物,制备含羟基有机硅油。季戊四醇三丙烯酸酯与聚二甲基甲基氢硅氧烷能充分加成形成特定的多支化的硅氧结构。

32.进一步地,聚二甲基甲基氢硅氧烷的含氢量为0.5%

‑

2%。更进一步地,聚二甲基甲基氢硅氧烷的含氢量为0.8%

‑

1.2%。

33.在一个具体的示例中,在制备含羟基有机硅油的过程中,催化条件为添加催化剂,

具体地,可以但不限于添加铂系催化剂,例如可以添加氯铂酸催化剂。在催化条件下季戊四醇三丙烯酸酯与聚二甲基甲基氢硅氧烷能够快速反应,充分加成。可选地,氯铂酸催化剂的质量份为0.05~2份。进一步地,氯铂酸催化剂质量份为0.1~1份。

34.在一个具体的示例中,在制备含羟基有机硅油的过程中,加热有利于促进加成反应的进行,具体地,可以将反应体系温度升至70℃~90℃,反应6h~10h。更具体地,可以将反应体系温度升至70℃~80℃,反应6h~8h。

35.反应结束后,可以通过减压蒸馏的方式分离反应产物,例如可以将反应体系升温至100℃~150℃,在负压条件下减压蒸馏30min~180min。进一步地,可以将反应体系升温至100℃~120℃,在负压条件下减压蒸馏30min~120min。

36.s120:以质量份计,将100份聚醚二醇加热,脱水,制备无水聚醚二醇。

37.可选地,聚醚二醇可以是聚氧化丙烯二醇,其中,聚醚二醇的数均分子量为1000g/mol~4000g/mol。具体的,聚醚二醇的数均分子量可以但不限于是1000g/mol、1500g/mol、2000g/mol、2500/mol、3000g/mol、3500g/mol、4000g/mol。

38.在一个具体的示例中,在制备无水聚醚二醇的过程中,脱水的具体步骤为:在负压条件,温度为100℃~150℃的条件下,脱水2h~4h。更进一步地,脱水的具体步骤为:在负压条件,温度为100℃~120℃的条件下,脱水2h~3h。将聚醚二醇脱水可以减少改性聚氨酯涂料制备过程中副产物的生成。

39.s130:以质量份计,向无水聚醚二醇中依次加入30~60份芳香族二异氰酸酯、2~10份三羟甲基丙烷以及20~65份含羟基有机硅油,反应,制备改性聚氨酯。

40.进一步地,以质量份计,向无水聚醚二醇中依次加入40~55份芳香族二异氰酸酯、3~8份三羟甲基丙烷以及30~60份含羟基有机硅油,反应,制备改性聚氨酯。可选地,芳香族二异氰酸酯可以但不限于是纯mdi、液态mdi以及tdi中的一种或多种混合。

41.在一个具体的示例中,在制备改性聚氨酯的过程中,向无水聚醚二醇中加入芳香族二异氰酸酯后,先控制温度为75℃~90℃,反应1h~4h,再降温至55℃~75℃后加入三羟甲基丙烷。进一步地,控制温度为75℃~85℃,反应2h~3h,再降温至65℃~75℃后加入三羟甲基丙烷。无水聚醚二醇与芳香族二异氰酸酯反应生成线性的聚氨酯,再加入三羟基甲基丙烷可以增长聚氨酯链并使聚氨酯链形成特定的交联结构。

42.在一个具体的示例中,加入三羟甲基丙烷后,反应1h~3h,控制温度为55℃~75℃,再加入含羟基有机硅油。进一步地,反应1h~2.5h,控制温度为65℃~75℃。

43.在一个具体的示例中,加入含羟基有机硅油后,反应1h~3h,控制温度为55℃~75℃。进一步地,反应1h~2h,控制温度为65℃~75℃。

44.通过无水聚醚二醇和芳香族二异氰酸在三羟甲基丙烷的促进下先制备出相互交联的支化型的端异氰酸酯聚氨酯预聚体,再引入含羟基有机硅油与端异氰酸酯聚氨酯预聚体接枝的方式,形成特定的具有多支化结构的高交联度的改性聚氨酯。

45.本发明一具体示例还提供一种改性聚氨酯,是由上述任一具体示例中的改性聚氨酯的制备方法制备得到的。

46.本发明一实施方式还提供一种改性聚氨酯涂料的制备方法,以质量份计,将100份改性聚氨酯、100~300份填料以及30~80份降粘剂混合,制备改性聚氨酯涂料。

47.进一步地,以质量份计,将100份改性聚氨酯、100~200份填料以及30~50份降粘

剂混合,制备改性聚氨酯涂料。

48.在一个具体的示例中,填料可以但不限于是400目~1250目滑石粉、重质碳酸钙、高岭土以及钛白粉中的一种或多种混合。进一步地,填料在使用前先脱水。

49.在一个具体的示例中,降粘剂可以但不限于是氯化石蜡

‑

52以及氯代棕榈油中的一种或多种混合。进一步地,降粘剂在使用前先脱水。

50.本发明一具体示例还提供一种改性聚氨酯涂料,是由上述任一具体示例中的改性聚氨酯涂料的制备方法制备得到的。

51.本发明一实施方式还提供一种改性聚氨酯运动地坪材料的制备方法,以质量份计,将100份上述的改性聚氨酯涂料与0.1~1份的水混合,熟化。

52.进一步地,以质量份计,将100份上述的改性聚氨酯涂料与0.1~0.5份的水混合,熟化。

53.在一个具体的示例中,熟化时间为5天~15天。进一步地,熟化时间为7天~10天。

54.本发明一具体示例还提供一种改性聚氨酯运动地坪材料,是由上述任一具体示例中的改性聚氨酯动地坪材料的制备方法制备得到的。

55.本发明一具体示例还提供一种改性聚氨酯运动地坪,是由上述任一具体示例中的改性聚氨酯动地坪材料铺设而成。

56.采用季戊四醇三丙烯酸酯与聚二甲基甲基氢硅氧烷制备出具有特定的多支化结构的含羟基有机硅油,再与制备好的支化型的端异氰酸酯聚氨酯预聚体接枝,形成具有特定的多支化结构的改性聚氨酯,能够有效提高改性聚氨酯的拉伸强度,还保证了改性聚氨酯的断裂伸长率、冲击吸收、垂直变形性能,同时,支化的硅氧键向表面迁移,保护聚氨酯主链,起到了提升耐老化性能的作用。

57.以下为具体实施例,在以下具体实施例中,若无特殊说明,所有原料均可来源于市售。其中,聚二甲基甲基氢硅氧烷、部分氢封端聚二甲基硅氧烷购于宁波润禾高新材料科技股份有限公司。

58.实施例1

59.(1)制备含羟基有机硅油:

60.以质量份计,先在搅拌的条件下向反应釜中分别加入10份季戊四醇三丙烯酸酯与60份聚二甲基甲基氢硅氧烷(含氢量0.95%

‑

1.05%),再加入0.2份氯铂酸,升温至80℃反应8h。反应结束,再升温至120℃,在负压0.095mpa条件下减压蒸馏30min分离反应产物,得到含羟基有机硅油。

61.(2)制备改性聚氨酯:

62.以质量份计,向反应釜中加入100份聚氧化丙烯二醇(mn=2000g/mol),升温至100℃,在负压0.095mpa的条件下脱水2h,加入40份4,4'

‑

二苯基甲烷二异氰酸酯(纯mdi),在80℃条件下反应2h,降低至70℃,加入4份三羟甲基丙烷,反应1h,控制温度70℃,再加入60份上述(1)制备得到的含羟基有机硅油,反应2h,控制温度70℃,得到改性聚氨酯。

63.(3)制备改性聚氨酯涂料:

64.以质量份计,将100份上述(2)制备得到的改性聚氨酯,与200份已脱水的400目滑石粉,50份已脱水的氯化石蜡

‑

52,混合,搅拌均匀,得到改性聚氨酯涂料。

65.(4)制备改性聚氨酯运动地坪材料:

66.以质量份计,将100份上述(3)制备得到的改性聚氨酯涂料与0.2份的水混合,置于模具中常温熟化7天。

67.实施例2

68.(1)制备含羟基有机硅油:

69.以质量份计,先在搅拌的条件下向反应釜中分别加入10份季戊四醇三丙烯酸酯与40份聚二甲基甲基氢硅氧烷(含氢量0.95%

‑

1.05%),再加入0.2份氯铂酸,升温至70℃反应7h。反应结束,再升温至120℃,在负压0.095mpa条件下减压蒸馏30min分离反应产物,得到含羟基有机硅油。

70.(2)制备改性聚氨酯:

71.以质量份计,向反应釜中加入100份聚氧化丙烯二醇(mn=2000g/mol),升温至100℃,在负压0.095mpa的条件下脱水2h,加入55份4,4'

‑

二苯基甲烷二异氰酸酯(纯mdi),在85℃条件下反应2h,降低至65℃,加入5份三羟甲基丙烷,反应1h,控制温度65℃,再加入45份上述(1)制备得到的含羟基有机硅油,反应2h,控制温度65℃,得到改性聚氨酯。

72.(3)制备改性聚氨酯涂料:

73.以质量份计,将100份上述(2)制备得到的改性聚氨酯,与200份已脱水的400目滑石粉,50份已脱水的氯化石蜡

‑

52,混合,搅拌均匀,得到改性聚氨酯涂料。

74.(4)制备改性聚氨酯运动地坪材料:

75.以质量份计,将100份上述(3)制备得到的改性聚氨酯涂料与0.2份的水混合,置于模具中常温熟化7天。

76.对比例1

77.(1)制备含羟基有机硅油:

78.以质量份计,先在搅拌的条件下向反应釜中分别加入10份丙烯酸羟乙酯与60份聚二甲基甲基氢硅氧烷(含氢量0.95%

‑

1.05%),再加入0.2份氯铂酸,升温至80℃反应8h。反应结束,再升温至120℃,在负压0.095mpa条件下减压蒸馏30min分离反应产物,得到含羟基有机硅油。

79.(2)制备改性聚氨酯:

80.以质量份计,向反应釜中加入100份聚氧化丙烯二醇(mn=2000g/mol),升温至100℃,在负压0.095mpa的条件下脱水2h,加入40份4,4'

‑

二苯基甲烷二异氰酸酯(纯mdi),在80℃条件下反应2h,降低至70℃,加入4份三羟甲基丙烷,反应1h,控制温度70℃,再加入60份上述(1)制备得到的含羟基有机硅油,反应2h,控制温度70℃,得到改性聚氨酯。

81.(3)制备改性聚氨酯涂料:

82.以质量份计,将100份上述(2)制备得到的改性聚氨酯,与200份已脱水的400目滑石粉,50份已脱水的氯化石蜡

‑

52,混合,搅拌均匀,得到改性聚氨酯涂料。

83.(4)制备改性聚氨酯运动地坪材料:

84.以质量份计,将100份上述(3)制备得到的改性聚氨酯涂料与0.2份的水混合,置于模具中常温熟化7天。

85.对比例2

86.(1)制备含羟基有机硅油:

87.以质量份计,先在搅拌的条件下向反应釜中分别加入10份季戊四醇三丙烯酸酯与

60份部分氢封端聚二甲基硅氧烷(含氢量0.95%

‑

1.05%),再加入0.2份氯铂酸,升温至80℃反应8h。反应结束,再升温至120℃,在负压0.095mpa条件下减压蒸馏30min分离反应产物,得到含羟基有机硅油。

88.(2)制备改性聚氨酯:

89.以质量份计,向反应釜中加入100份聚氧化丙烯二醇(mn=2000g/mol),升温至100℃,在负压0.095mpa的条件下脱水2h,加入40份4,4'

‑

二苯基甲烷二异氰酸酯(纯mdi),在80℃条件下反应2h,降低至70℃,加入4份三羟甲基丙烷,反应1h,控制温度70℃,再加入60份上述(1)制备得到的含羟基有机硅油,反应2h,控制温度70℃,得到改性聚氨酯。

90.(3)制备改性聚氨酯涂料:

91.以质量份计,将100份上述(2)制备得到的改性聚氨酯,与200份已脱水的400目滑石粉,50份已脱水的氯化石蜡

‑

52,混合,搅拌均匀,得到改性聚氨酯涂料。

92.(4)制备改性聚氨酯运动地坪材料:

93.以质量份计,将100份上述(3)制备得到的改性聚氨酯涂料与0.2份的水混合,置于模具中常温熟化7天。

94.对比例3

95.(1)制备含羟基有机硅油:

96.以质量份计,先在搅拌的条件下向反应釜中分别加入10份季戊四醇三丙烯酸酯与60份聚二甲基甲基氢硅氧烷(含氢量0.95%

‑

1.05%),再加入0.2份氯铂酸,升温至80℃反应8h。反应结束,再升温至120℃,在负压0.095mpa条件下减压蒸馏30min分离反应产物,得到含羟基有机硅油。

97.(2)制备改性聚氨酯:

98.以质量份计,向反应釜中加入100份聚氧化丙烯二醇(mn=2000g/mol),升温至100℃,在负压0.095mpa的条件下脱水2h,加入40份4,4'

‑

二苯基甲烷二异氰酸酯(纯mdi),在80℃条件下反应2h,降低至70℃,加入60份上述(1)制备得到的含羟基有机硅油,反应2h,控制温度70℃,得到改性聚氨酯。

99.(3)制备改性聚氨酯涂料:

100.以质量份计,将100份上述(2)制备得到的改性聚氨酯,与200份已脱水的400目滑石粉,50份已脱水的氯化石蜡

‑

52,混合,搅拌均匀,得到改性聚氨酯涂料。

101.(4)制备改性聚氨酯运动地坪材料:

102.以质量份计,将100份上述(3)制备得到的改性聚氨酯涂料与0.2份的水混合,置于模具中常温熟化7天。

103.对比例4

104.(1)制备有机硅油混合物油:

105.以质量份计,先在搅拌的条件下向反应釜中分别加入10份季戊四醇三丙烯酸酯与60份聚二甲基甲基氢硅氧烷(含氢量0.95%

‑

1.05%),搅拌均匀,升温至80℃反应8h,得到有机硅油混合物。

106.(2)制备改性聚氨酯:

107.以质量份计,向反应釜中加入100份聚氧化丙烯二醇(mn=2000g/mol),升温至100℃,在负压0.095mpa的条件下脱水2h,加入40份4,4'

‑

二苯基甲烷二异氰酸酯(纯mdi),在80

℃条件下反应2h,降低至70℃,加入4份三羟甲基丙烷,反应1h,控制温度70℃,再加入60份上述(1)制备得到的含羟基有机硅油,反应2h,控制温度70℃,得到改性聚氨酯。

108.(3)制备改性聚氨酯涂料:

109.以质量份计,将100份上述(2)制备得到的改性聚氨酯,与200份已脱水的400目滑石粉,50份已脱水的氯化石蜡

‑

52,混合,搅拌均匀,得到改性聚氨酯涂料。

110.(4)制备改性聚氨酯运动地坪材料:

111.以质量份计,将100份上述(3)制备得到的改性聚氨酯涂料与0.2份的水混合,置于模具中常温熟化7天。

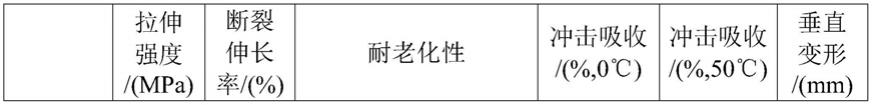

112.将实施例1~实施例2以及对比例1~对比例4制备得到的改性聚氨酯运动地坪材料按照国家标准gb36246

‑

2018进行力学性能和耐老化性能测试,测试结果如下表1所示。

113.表1.改性聚氨酯运动地坪材料性能测试结果

[0114][0115][0116]

由上表1可见,实施例1~实施例2制备得到的改性聚氨酯运动地坪材料与对比例1~对比例4相比,具有更好的拉伸强度和断裂伸长率,而且耐老化性能测试结果显示无裂纹无粉化,具备更优异的耐老化性能。

[0117]

由实施例1与对比例1以及实施例1与对比例2的性能测试结果可见,采用季戊四醇三丙烯酸酯与丙烯酸羟乙酯相比、采用聚二甲基甲基氢硅氧烷与部分氢封端聚二甲基硅氧烷相比,制备得到的含羟基有机硅油有利于制备出特定的多支化的改性聚氨酯,进而有利于提高改性聚氨酯运动地坪材料的拉伸强度、断裂伸长率和耐老化性。

[0118]

由实施例1与对比例3的性能测试结果可见,在改性聚氨酯的制备过程中加入三羟甲基丙烷能有助于提高改性聚氨酯运动地坪材料的拉伸强度、断裂伸长率和耐老化性。

[0119]

由实施例1和对比例4的性能测试结果可见,先制备出羟基有机硅油,再引入端异氰酸酯聚氨酯预聚体,制备出的改性聚氨酯运动地坪材料在拉伸强度、断裂伸长率和耐老化性方面的性能优于季戊四醇三丙烯酸酯直接与mdi反应形成的改性聚氨酯运动地坪材料的性能,且聚二甲基甲基氢硅氧烷与聚氨酯体系不相溶,对改性聚氨酯运动地坪材料的各方面性能产生不利影响。

[0120]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例

中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0121]

以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1