一种乙烯基封端的超支化聚合物、一种具有超支化结构的降粘型聚羧酸减水剂及其制备方法与流程

1.本发明涉及超支化聚合物和混凝土外加剂技术领域,具体涉及到一种乙烯基封端的超支化聚合物、一种具有超支化结构的降粘型聚羧酸减水剂及其制备方法。

背景技术:

2.随我国土木工程规模不断扩大,科技水平不断提高,一些超高、大跨、高比强、高负载等特殊功能要求的重要建筑不断出现,如摩天大楼、超大超跨桥梁及巨大型水利枢纽工程的建设等,要求混凝土必须具有较高的强度。提高混凝土强度主要通过增加胶凝材料和降低水胶比实现,但低水胶比混凝土粘度大、流速慢,引发混凝土搅拌、运输、泵送等一系列施工问题,很大程度上限制了高强与超高强混凝土的推广和施工效率。

3.低粘化和高流态化是现代高强和超高强混凝土的基本特征,如何降低混凝土粘度成为高强与超高强混凝土发展的关键问题。目前的降粘方法主要是引入无机掺合料、有机外加剂和无机

‑

有机复合外加剂。但机制砂棱角多、粒型不规整、单方混凝土中减水剂用量大等,导致高标号混凝土粘度增加。聚羧酸减水剂的长侧链易发生缠绕作用,进一步增加了水泥浆体孔隙液的粘度。目前,降粘型聚羧酸减水剂备受关注,现阶段普遍采用引入特殊官能团和侧链长度来调节减水剂的表面张力和链缠绕作用,调整侧链长度后导致聚羧酸减水剂减水率降低,在使用中往往需增大减水剂用量,但进一步增大了混凝土中孔隙液的粘度。

4.超支化聚合物具有良好的分子可塑性、分散能力强和本征粘度低等特性,虽然现有的技术中,超支化聚合物被用做油田领域降粘剂和混凝土缓凝剂使用,但未开展超支化降粘型聚羧酸减水剂的研发。鉴于此,提供一种具有超支化结构的降粘型聚羧酸减水剂及其制备方法也就显得十分的有意义。

技术实现要素:

5.针对上述的不足,本发明的目的是提供一种乙烯基封端的超支化聚合物、一种具有超支化结构的降粘型聚羧酸减水剂及其制备方法,可有效解决现有技术中存在的减水剂用量大和混凝土粘度大的问题。

6.为达上述目的,本发明采取如下的技术方案:

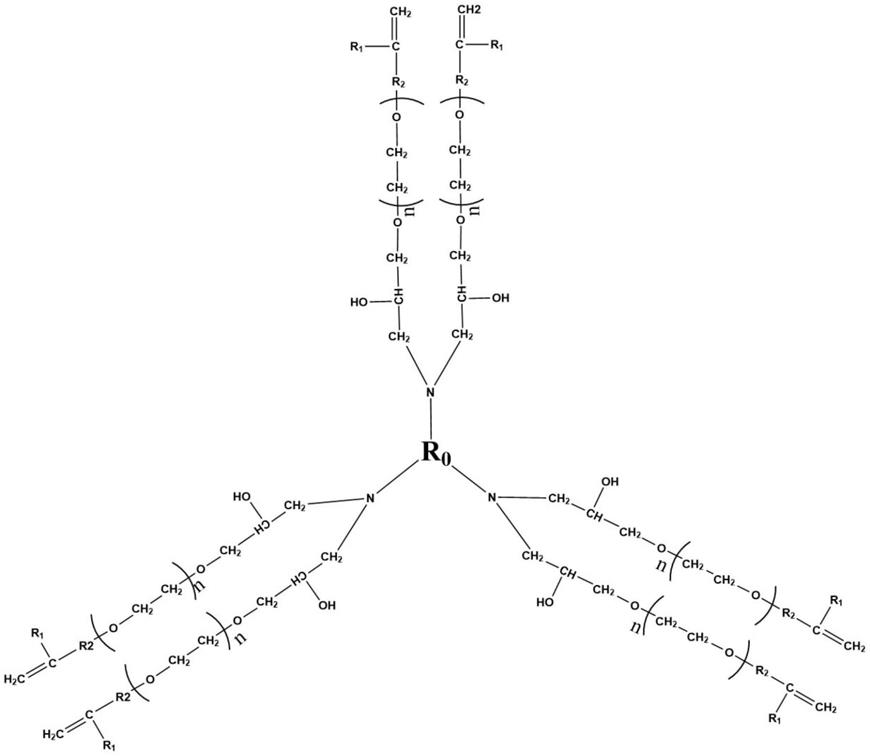

7.本发明提供一种乙烯基封端的超支化聚合物,其结构通式如下所示:

[0008][0009]

其中,r0为r1为

‑

h或

‑

ch3;r2为

‑

ch2‑

、

‑

ch2‑

ch2‑ꢀ

和

‑

o

‑

ch2‑

ch2‑

ch2‑

ch2‑

中的至少一种;n为整数,n取值为4~40。

[0010]

进一步地,n取值为5~20。

[0011]

本发明还提供上述乙烯基封端的超支化聚合物的制备方法,具体包括以下步骤:

[0012]

步骤(1):将含伯胺基的单体、催化剂和非质子性极型溶剂加入反应装置中并搅拌溶解,升温至30~150℃开始滴加溶解于极性助溶剂中的环氧氯丙烷,滴加完毕后保温反应1.0~5.0h,冷却至室温,加入固体碱,反应0.5~2h,反应结束后对反应产物分离纯化,得到缩水甘油胺化合物;

[0013]

步骤(2):将步骤(1)所得的缩水甘油胺化合物、催化剂、阻聚剂、不饱和聚醚和非质子性极型溶剂加入反应容器中,于50~150℃温度下反应2.0~ 10.0h,反应结束后对反应产物分离纯化,得到乙烯基封端的超支化聚合物。

[0014]

进一步地,步骤(1)的滴加时长为0.2~1h。

[0015]

进一步地,步骤(1)中固体碱的加入方式为分四批等量加入,每次加入的间隔时长为4~8分钟。

[0016]

进一步地,步骤(1)中含伯胺基的单体、环氧氯丙烷和固体碱的摩尔比为 1:3~60:3~80,优选为1:6~20:6~30。

[0017]

进一步地,步骤(2)中缩水甘油胺化合物与不饱和聚醚的摩尔比为1:6~30;优选为1:6~10。

[0018]

进一步地,步骤(2)中催化剂用量占步骤(2)中反应原料总质量的0.01~0.1 wt%,阻聚剂用量占步骤(2)中反应原料总质量的0.001~0.05wt%。

[0019]

进一步地,步骤(1)中含伯胺基的单体为1,3,5

‑

三氨基苯和三聚氰胺中的至少一种。

[0020]

进一步地,步骤(1)中固体碱为氢氧化物,优选为氢氧化钠、氢氧化钾、氢氧化锂、氢化钠和氢化钾中的至少一种。

[0021]

进一步地,步骤(1)中极性助溶剂为乙醇、异丙醇、丙二醇二甲醚、二丙二醇二甲醚、丙二醇单甲醚、乙醚、氯仿和三氯乙烯中的至少一种。

[0022]

进一步地,步骤(1)和步骤(2)中非质子性极型溶剂均为苯、甲苯、二甲苯、环己烷、氯仿、二甲基亚砜、n,n

‑

二甲基甲酰胺、1,3

‑

二甲基

‑

3,4,5,6

‑

四氢

‑2‑

嘧啶酮、乙二醇二甲醚、二乙二醇二甲醚、n

‑

甲基吡咯烷酮和乙腈中的至少一种。

[0023]

进一步地,步骤(2)中不饱和聚醚为烯丙基聚氧乙烯醚、甲基烯丙醇聚氧乙烯醚、异戊烯醇聚氧乙烯醚和4

‑

羟丁基乙烯基聚氧乙烯醚中的至少一种。

[0024]

进一步地,不饱和聚醚的数均分子量为400~4000g/mol。

[0025]

进一步地,不饱和聚醚数均分子量为400g/mol、600g/mol、1000g/mol、 2000g/mol、2400g/mol、3200g/mol或4000g/mol;优选地,不饱和聚醚数均分子量为400g/mol、600g/mol或1000g/mol。

[0026]

进一步地,步骤(1)和步骤(2)中催化剂均为三乙基苄基氯化铵、溴化四乙铵、氢氧化四乙铵、十六烷基三甲基氯化铵、十六烷基三甲基溴化铵、对甲苯磺酸四丁铵、十二烷基二甲基苄基氯化铵、溴化四丙铵、苄基三甲基溴化铵和三丁基甲基溴化铵中的至少一种。

[0027]

进一步地,步骤(2)中阻聚剂为对苯二酚、2

‑

叔丁基对苯二酚、对苯醌、吩噻嗪、对羟基苯甲醚和甲基氢醌中的至少一种。

[0028]

本发明提供一种具有超支化结构的降粘型聚羧酸减水剂,采用上述乙烯基封端的超支化聚合物作为超支化功能单体。

[0029]

进一步地,上述具有超支化结构的降粘型聚羧酸减水剂,包括以下质量百分比的原料:3~18%不饱和羧酸、1~10%不饱和酸酐、0~1%不饱和磷酸酯、 75~93%不饱和聚醚、1~6%超支化功能单体、0.1~1%引发剂和0.2~3.0%链转移剂。

[0030]

进一步地,上述具有超支化结构的降粘型聚羧酸减水剂,包括以下质量百分比的原料:3~10%不饱和羧酸、1~8%不饱和酸酐、0.1~0.6%不饱和磷酸酯、 80~90%不饱和聚醚、1~6%超支化功能单体、0.1~1%引发剂和0.2~2.0%链转移剂。

[0031]

进一步地,上述具有超支化结构的降粘型聚羧酸减水剂,包括以下质量百分比的原料:8%不饱和羧酸、2%不饱和酸酐、0.4%不饱和磷酸酯、86%不饱和聚醚、2.5%超支化功能单体、0.5%引发剂和0.6%链转移剂。

[0032]

进一步地,不饱和羧酸单体为丙烯酸、甲基丙烯酸、富马酸、衣康酸、丙烯酸金属盐、甲基丙烯酸金属盐、富马酸金属盐和衣康酸金属盐中的至少一种。

[0033]

进一步地,不饱和酸酐单体为马来酸酐、衣康酸酐、柠康酐、壬基琥珀酸酐和壬烯基丁二酸酐中的至少一种。

[0034]

进一步地,不饱和磷酸酯单体为甲基丙烯酸二乙基氨基乙基磷酸酯、甲基丙烯酸

‑2‑

羟乙基酯磷酸酯、马来酸酐聚乙二醇磷酸酯和马来酸酐聚丙二醇磷酸酯中的至少一种。

[0035]

进一步地,不饱和聚醚单体为烯丙基聚氧乙烯醚、甲基烯丙醇聚氧乙烯醚和异戊烯醇聚氧乙烯醚中的至少一种。

[0036]

进一步地,不饱和聚醚单体的分子量为1200~5000g/mol;优选为2000~4000 g/mol。

[0037]

进一步地,引发剂为有机过氧化物引发剂、无机过氧化物或偶氮类引发剂,优选为过硫酸铵、过硫酸钾、过硫酸钠、偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁酸二甲酯、偶氮二异丁基脒盐酸盐、偶氮二异丁咪唑啉盐酸盐、偶氮二氰基戊酸、偶氮二异丙基咪唑啉、过氧化苯甲酰、过氧化环己酮、过氧化二碳酸双(2

‑

苯基乙氧基)酯中的至少一种。

[0038]

进一步地,引发剂的用量为不饱和羧酸单体、不饱和酸酐单体、不饱和磷酸酯单体、不饱和聚醚单体和超支化功能单体总质量的0.1~1wt%,优选为0.5~1 wt%。

[0039]

进一步地,链转移剂为巯基乙醇、2

‑

羟基丙硫醇、巯基乙酸、2

‑

巯基丙酸、 3

‑

巯基丙酸、2

‑

巯基丁二酸、十二烷基硫醇、次磷酸钠和甲酸钠中的至少一种。

[0040]

进一步地,链转移剂的用量为不饱和羧酸单体、不饱和酸酐单体、不饱和磷酸酯单体、不饱和聚醚单体和超支化功能单体总质量的0.2~1wt%。

[0041]

本发明还提供上述具有超支化结构的降粘型聚羧酸减水剂的制备方法,包括以下步骤:

[0042]

步骤(1):将不饱和酸酐单体、不饱和聚醚单体、超支化功能单体和去离子水加入反应器中,持续搅拌至溶解,得到底料;

[0043]

步骤(2):将不饱和羧酸单体、不饱和磷酸酯单体、链转移剂和去离子水配制成a料,引发剂和去离子水配制成b料;

[0044]

步骤(3):将步骤(2)所得的a料和b料于35~75℃温度下同时滴入步骤(1)所得的底料中,滴加结束后保温反应1~2h,反应结束后加入碱调节ph 至6~8,得到超支化结构的降粘型聚羧酸高效减水剂。

[0045]

进一步地,步骤(1)、步骤(2)和步骤(3)中去离子水的加入总量以聚羧酸减水剂固含量在30~50%进行调整。

[0046]

综上所述,本发明具有以下优点:

[0047]

1、本发明提供了一种乙烯基封端的超支化聚合物,以含氮刚性结构为核、以不饱和聚醚为臂,将聚醚侧链和锚固基团引入到支化结构的臂上,起到优异的空间位阻效应,其制备过程为:由伯胺基的单体、环氧氯丙烷、固体碱,在催化剂作用下进行环氧

‑

胺开环和闭环反应制得缩水甘油胺,进一步缩水甘油胺与不饱和聚醚,在催化剂和阻聚剂的条件下反应得到乙烯基封端的超支化聚合物;并将其作为超支化功能单体应用于聚羧酸减水剂中,提升了减水剂的分散性能,降低单方混凝土中减水剂用量。

[0048]

2、本发明提供了一种具有超支化结构的降粘型聚羧酸减水剂具有特殊的支化拓扑分子结构、本征粘度低、空间体积大等特性,有效减弱聚羧酸减水剂分子间的链缠绕作用,提升减水剂分散性能,降低减水剂用量;相比普通型聚羧酸减水剂单个分子形状由蠕虫状转变为椭球状,增大了胶凝材料颗粒表面未被聚羧酸减水剂占据的吸附位点,提升胶凝材料颗粒表面的吸附层厚度,在胶凝材料颗粒表面的吸附层厚度更厚,强化胶凝材料颗粒

表面活性能力,减弱颗粒表面溶剂化层厚度,释放自由水,降低浆体孔隙液粘度,实现混凝土的低粘化。

[0049]

3、本发明涉及的原料成本低,无需昂贵单体,反应条件温和,合成过程简便,生产周期缩短,环境友好,具有实际的应用价值。

附图说明

[0050]

图1为本发明中实施例1

‑

5和对比例1

‑

2制备的具有超支化结构的降粘型聚羧酸减水剂在水泥孔隙液中粘度图。

[0051]

图2为本发明中实施例1

‑

5和对比例1

‑

2制备的具有超支化结构的降粘型聚羧酸减水剂在纳米水合硅酸钙上的吸附层厚度图。

具体实施方式

[0052]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0053]

因此,以下对提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0054]

实施例1

[0055]

本例提供一种具有超支化结构的降粘型聚羧酸减水剂的制备方法,包括以下质量百分比的原料:不饱和羧酸10%、不饱和酸酐1.3%、不饱和聚醚86.7%、不饱和磷酸酯0.4%、超支化功能单体1%,引发剂0.2%、链转移剂剂0.4%,总计为100%。具体步骤如下:

[0056]

s1、乙烯基封端的超支化聚合物

‑

功能单体的的制备:

[0057]

s1.1、将含伯胺基的单体(具体为三聚氰胺,0.5mol)、催化剂(具体为三乙基苄基氯化铵)和非质子性极性溶剂(具体为甲苯)加入反应器后,升温至 90℃,在1h内滴加溶解于乙醇的环氧氯丙烷后,滴加完毕后保温反应3小时后,降至室温分四批等量加入固体碱,每次加入的间隔时长为5分钟,反应1h,静置,抽滤除去生成的盐,将所得溶液通过旋转蒸发仪除去溶剂后,在室温下真空干燥24.0h得到缩水甘油胺;其中,含伯胺基的单体、环氧氯丙烷和固体碱的摩尔比为1:8:12;

[0058]

s1.2、将上述所得的缩水甘油胺(0.1mmol)、不饱和聚醚(具体为烯丙基聚氧乙烯醚)、催化剂(具体为溴化四乙铵)、阻聚剂(具体为对苯二酚)、非质子性极型溶剂(具体为甲苯)加入反应器内,持续搅拌,于80℃温度下反应4.0h,反应结束后对反应产物于索氏提取器中通过抽提法进行分离纯化,即得乙烯基封端的超支化聚合物

‑

功能单体;其中,缩水甘油胺化合物与不饱和聚醚的摩尔比为1:6,催化剂用量占步骤s1.2中反应原料总质量的0.05wt%,阻聚剂用量占步骤s1.2中反应原料总质量的0.01wt%;

[0059]

本例步骤s1中所制得的乙烯基封端的超支化聚合物

‑

功能单体的结构式如下所示:

[0060][0061]

s2、具有超支化结构的降粘型聚羧酸减水剂的制备:

[0062]

s2.1、称取303.5g分子量2400的异戊烯醇聚氧乙烯醚、4.6g马来酸酐、3.5g乙烯基封端的超支化功能单体(上述s1所制)和300g去离子水加入到反应器中,搅拌溶解,得到底料;

[0063]

s2.2、称取35g丙烯酸、1.4g甲基丙烯酸

‑2‑

羟乙基酯磷酸酯和1.4g链转移剂巯基乙醇,溶于30g水中得到溶液a;称取0.7g过硫酸铵溶于20g水中得到溶液b;

[0064]

s2.3、控制反应温度50℃,将a料和b料同时滴入到s2.1的反应器内,a 料滴加2.0h,b料滴加2.3h,b料滴完后保温1h,然后降至室温,加入质量分数为30%的氢氧化钠溶液调节ph至7,补水后得到固含量40%聚羧酸高效减水剂;减水剂的分子结构式如下:

[0065][0066]

其中,n和f分别为6和53;a、b、c、d、e的比例为7:13:3:1:1。

[0067]

本例以聚丙烯酸为标准样品,采用凝胶色谱进行测定,测得本例所制减水剂的重均分子量为36872。

[0068]

实施例2

[0069]

本例提供一种具有超支化结构的降粘型聚羧酸减水剂的制备方法,包括以下质量百分比的原料:不饱和羧酸7%、不饱和酸酐1%、不饱和聚醚88.5%、不饱和磷酸酯0.5%、超支化功能单体2%,引发剂0.4%、链转移剂剂0.6%总计为100%。具体步骤如下:

[0070]

s1:称取310g分子量2400的异戊烯醇聚氧乙烯醚、3.5g马来酸酐、7.0g 乙烯基封端的超支化功能单体(实施例1中s1所制)和300g去离子水加入到反应器中,搅拌溶解,得到底料;

[0071]

s2:称取21.5g丙烯酸、3g甲基丙烯酸、1.75g甲基丙烯酸

‑2‑

羟乙基酯磷酸酯和2.1g链转移剂巯基乙醇,溶于30g水中得到溶液a;称取1.4g过硫酸铵溶于20g水中得到溶液b;

[0072]

s3:控制反应温度50℃,将a料和b料同时滴入到s1的反应器内,a料滴加2.0h,b料滴加2.3h,b料滴完后保温1h,然后降至室温,加入质量分数为 30%的氢氧化钠溶液调节ph至7,补水得到固含量40%聚羧酸高效减水剂;减水剂的分子结构式如下:

[0073][0074]

其中,n和f分别为6和53;a、b、c、d、e、g的比例为5:11:1:1:1:2。本例以聚丙烯酸为标准样品,采用凝胶色谱进行测定,测得本例所制减水剂的重均分子量为41520。

[0075]

实施例3

[0076]

本例提供一种具有超支化结构的降粘型聚羧酸减水剂的制备方法,包括以下质量百分比的原料:不饱和羧酸6.0%、不饱和酸酐1.3%、不饱和聚醚89.3%、不饱和磷酸酯0.6%、超支化功能单体1.4%,引发剂0.6%、链转移剂剂0.8%总计为100%。具体步骤如下:

[0077]

s1:称取313g分子量2400的甲基烯丙醇聚氧乙烯醚、4.55g马来酸酐、4.9 g乙烯基封端的超支化功能单体(实施例1中s1所制)和300g去离子水加入到反应器中,搅拌溶解,得到底料;

[0078]

s2:称取21g丙烯酸、2.1g甲基丙烯酸

‑2‑

羟乙基酯磷酸酯和2.8g链转移剂巯基乙醇,溶于30g水中得到溶液a;称取1.6g过硫酸铵和0.5g偶氮二异丁咪唑啉盐酸盐溶于20g水中得到溶液b;

[0079]

s3:控制反应温度50℃,将a料和b料同时滴入到s1的反应器内,a料滴加2.0h,b料滴加2.3h,b料滴完后保温1h,然后降至室温,加入质量分数为 30%的氢氧化钠溶液调节ph至7,补水得到固含量40%聚羧酸高效减水剂;减水剂的分子结构式如下:

[0080][0081]

其中,n和f分别为6和53;a、b、c、d、e的比例为7:13:3:1:1。

[0082]

本例以聚丙烯酸为标准样品,采用凝胶色谱进行测定,测定该减水剂的重均分子量为35497。

[0083]

实施例4

[0084]

本例提供一种具有超支化结构的降粘型聚羧酸减水剂的制备方法,包括以下质量百分比的原料:不饱和羧酸4%、不饱和酸酐2.2%、不饱和聚醚89.2%、不饱和磷酸酯0.5%、超支化功能单体2.3%,引发剂1%、链转移剂剂0.8%总计为 100%。具体步骤如下:

[0085]

s1、乙烯基封端的超支化聚合物

‑

功能单体的的制备:

[0086]

s1.1、将含伯胺基的单体(具体为1,3,5

‑

三氨基苯,0.5mol)、催化剂(具体为氢氧化四乙铵和十六烷基三甲基氯化铵)和非质子性极性溶剂(具体为甲苯和n,n

‑

二甲基甲酰胺)加入反应器后,升温至90℃,在1h内滴加溶解于乙醇的环氧氯丙烷后,滴加完毕后保温反应3小时后,降至室温分四批等量加入固体碱,每次加入的间隔时长为5分钟,反应1h,静置,抽滤除去生成的盐,将所得溶液通过旋转蒸发仪除去溶剂后,在室温下真空干燥24.0h得到缩水甘油胺;其中,含伯胺基的单体、环氧氯丙烷和固体碱的摩尔比为1:8:12;

[0087]

s1.2、将上述所得的缩水甘油胺(0.1mmol)、不饱和聚醚(具体为异戊烯醇聚氧乙烯醚)、催化剂(具体为溴化四乙铵)、阻聚剂(具体为对苯二酚)、非质子性极型溶剂(具体为甲苯)加入反应器内,持续搅拌,于80℃温度下反应4.0h,反应结束后对反应产物于索氏提取器中通过抽提法进行分离纯化,即得乙烯基封端的超支化聚合物

‑

功能单体;其中,缩水甘油胺化合物与不饱和聚醚的摩尔比为1:6,催化剂用量占步骤s1.2中反应原料总质量的0.05wt%,阻聚剂用量占步骤s1.2中反应原料总质量的0.01wt%;

[0088]

本例步骤s1中所制得的乙烯基封端的超支化聚合物

‑

功能单体的结构式如下所示:

[0089][0090]

s2、具有超支化结构的降粘型聚羧酸减水剂的制备:

[0091]

s2.1、称取312.2g分子量2400的异戊烯醇聚氧乙烯醚、7.7g马来酸酐、 8.05g乙烯基封端的超支化功能单体(上述s1所制)和300g去离子水加入到反应器中,搅拌溶解,得到底料;

[0092]

s2.2:称取14g丙烯酸、1.75g甲基丙烯酸二乙基氨基乙基磷酸酯、0.5g链转移剂巯基乙醇和6.0g次磷酸钠,溶于30g水中得到溶液a;称取3.5g过硫酸铵溶于20g水中得到溶液b;

[0093]

s2.3:控制反应温度50℃,将a料和b料同时滴入到s1的反应器内,a料滴加2.0h,b料滴加2.3h,b料滴完后保温1h,然后降至室温,加入质量分数为30%的氢氧化钠溶液调节ph至7,补水得到固含量40%聚羧酸高效减水剂;减水剂的分子结构式如下:

[0094][0095]

其中,n和f分别为6和53;a、b、c、d、e的比例为9:1:17:0.5:2。

[0096]

本例以聚丙烯酸为标准样品,采用凝胶色谱进行测定,测定该减水剂的重均分子量为46951。

[0097]

实施例5

[0098]

本例提供一种具有超支化结构的降粘型聚羧酸减水剂的制备方法,包括以下质量百分比的原料:不饱和羧酸6.5%、不饱和酸酐1%、不饱和聚醚88.7%、不饱和磷酸酯0.5%、超支化功能单体1.5%,引发剂1%、链转移剂剂0.8%总计为100%。具体步骤如下:

[0099]

s1:称取311g分子量3100的异戊烯醇聚氧乙烯醚、3.5g马来酸酐、5.25g 乙烯基封端的超支化功能单体(实施例1中s1所制)和300g去离子水加入到反应器中,搅拌溶解,得到底料;

[0100]

s2:称取22.8g丙烯酸、1.75g马来酸酐聚乙二醇磷酸酯和2.8g链转移剂巯基乙醇,溶于30g水中得到溶液a;称取3.5g过硫酸铵溶于20g水中得到溶液b;

[0101]

s3:控制反应温度50℃,将a料和b料同时滴入到s1的反应器内,a料滴加2.0h,b料滴加2.3h,b料滴完后保温1h,然后降至室温,加入质量分数为 30%的氢氧化钠溶液调节ph至7,补水得到固含量40%聚羧酸高效减水剂;减水剂的分子结构式如下:

[0102][0103]

其中,n、g和f分别为6、15和53;a、b、c、d、e的比例为57:1:64:8:6。

[0104]

本例以聚丙烯酸为标准样品,采用凝胶色谱进行测定,测定该减水剂的重均分子量为23561。

[0105]

对比例1

[0106]

一种聚羧酸减水剂各聚合反应单体组分的质量百分比如下:不饱和酸8.8%、不饱和酸酐1.65%、聚醚单体88.3%、不饱和磷酸酯0.4%、引发剂0.68%和链转移剂0.17%,总计为100%。制备方法步骤如下:

[0107]

s1:称取309g分子量2400的异戊烯醇聚氧乙烯醚、5.775g马来酸酐和300 g去离子水加入到反应器中,搅拌溶解,得到底料;

[0108]

s2:称取30.8g丙烯酸、1.4g甲基丙烯酸

‑2‑

羟乙基酯磷酸酯和0.595g链转移剂巯基乙醇,溶于30g水中得到溶液a。称取2.38g过硫酸铵溶于20g水中得到溶液b;

[0109]

s3:控制反应温度50℃,将a料和b料同时滴入到反应器内,a料滴加2.0 h,b料滴加2.3h,b料滴完后保温1h,然后降至室温,加碱中和,得到固含量45%聚羧酸高效减水剂;减水剂的分子结构式如下:

[0110][0111]

其中,f为52;a、b、c、d的比例为50:2:64:11。

[0112]

本例以聚丙烯酸为标准样品,采用凝胶色谱进行测定,测得该减水剂的重均分子量为45982。

[0113]

对比例2

[0114]

一种聚羧酸减水剂各聚合反应单体组分的质量百分比如下:不饱和酸8.4%、不饱和酸酐1.27%、聚醚单体88.9%、不饱和磷酸酯0.6%、引发剂0.68%和链转移剂0.15%,总计为100%。制备方法步骤如下:

[0115]

s1:称取311.15g分子量2400的甲基烯丙醇聚氧乙烯醚、4.45g马来酸酐和 300g去离子水加入到反应器中,搅拌溶解,得到底料;

[0116]

s2:称取26g丙烯酸、3.4g甲基丙烯酸、2.1g甲基丙烯酸

‑2‑

羟乙基酯磷酸酯和0.53g链转移剂巯基乙醇,溶于30g水中得到溶液a。称取2.38g过硫酸铵溶于20g水中得到溶液b;

[0117]

s3:控制反应温度55℃,将a料和b料同时滴入到反应器内,a料滴加2.0 h,b料滴加2.3h,b料滴完后保温1h,然后降至室温,加碱中和,补水得到固含量40%聚羧酸高效减水剂;减水剂的分子结构式如下:

[0118][0119]

其中,g为52;a、b、c、d、e的比例为5:13:2:3:1。本例以聚丙烯酸为标准样品,采用凝胶色谱进行测定,测得该减水剂的重均分子量为47959。

[0120]

实验例

[0121]

本例将实施例1~5和对比例1

‑

2制备的超支化结构的降粘型聚羧酸减水剂与市售

混凝土降粘剂进行混凝土工作性能和力学性能测试。参照《普通混凝土拌合物性能试验方法标准》gb/t50080

‑

2002、《普通混凝土力学性能试验方法标准》gb/t50081

‑

2002与《自密实混凝土应用技术规程》jgj/t283

‑

2012、cecs 203

‑

2006对混凝土拌合物的性能进行测试。测试结果见表1。减水剂复配按照高减水型母液:降粘型母液:保坍型母液=5:4:1配置,三种母液固含量分别为50%、 45%和50%。

[0122]

所述混凝土配方为:拉法基p

·

o42.5水泥520kg、i级粉煤灰60kg、硅灰 30kg、机砂750kg(细度模数2.9)、石子1000kg、水胶比0.22。

[0123]

表1、混凝土性能对比数据

[0124][0125]

对比例1为市售降粘型聚羧酸系减水剂,对比例2、3分别是按照实施例1 和实施例2的单体配比,但不加入超支化功能单体制备出的聚羧酸减水剂。

[0126]

由表1可以看出,在混凝土初始状态相同条件下,实施例1~5的超支化结构的降粘型聚羧酸减水剂均比市售降粘型减水剂和对比例1、2掺量更低,说明本发明制得的减水剂具有更高的分散性。不加超支化功能单体(对比例1和对比例2)的减水剂的倒坍时间与t500时间均大于加入超支化功能单体制备的超支化结构的降粘型减水剂,表明本发明加入超支化功能单体制备的超支化结构的降粘型聚羧酸系减水剂的具有更好的降粘效果。与降粘效果较好的市售降粘型减水剂相比,本发明所得的减水剂能将倒坍时间缩短45~71%,t500时间缩短3~10s,降粘效果显著。

[0127]

本例还将实施例1

‑

5和对比例1

‑

2所得的降粘型聚羧酸减水剂置于水泥孔隙液中进行粘度测试和纳米水合硅酸钙上进行吸附层厚度测试。测试方法如下: (1)粘度测试:以1.72g/l caso4、6.95g/l na2so4、4.757g/l k2so4和7.12g/l koh模拟水泥孔隙液组成,在室温25℃下以安东帕mcr302流变仪研究聚羧酸减水剂的粘度,测试采用cc27

‑

sn30972系统,pces(即实施例1

‑

5和对比例1

‑

2所得的降粘型聚羧酸减水剂)浓度15mg/l。(2)吸附层厚度测试:采用多角度粒度与高灵敏度zeta电位分析仪(nanobrook omni,布鲁克海文,美国),在波长620nm,散射角度90

°

。测纳米水合硅酸钙吸附聚羧酸减水剂前后粒径差异,计算pces的吸附层厚度,测量5次以获得平均值,得到聚羧酸减水剂的吸附层厚度。具体实验结果见图1和图2。由图1可知,对比例1

‑

2制得的降粘型聚羧酸减水剂的粘度为2.28

‑

2.45mpa

·

s,本发明实施例1

‑

5制得的降粘型聚羧酸减水剂的粘度为1.25

‑

1.61mpa

·

s,本发明制备的超

支化结构的降粘型聚羧酸系减水剂的具有更低的粘度。由图2可知,相较于对比例1

‑

2,本发明制备的超支化结构的降粘型聚羧酸系减水剂的具有更高的吸附厚度。

[0128]

综上所述,本发明的降粘型聚羧酸减水剂通过超支化功能单体制备了具有超支化结构的降粘型聚羧酸减水剂,并限定其减水剂分子量为3~8万g/mol,提高了减水剂的分散能力和胶凝材料表面的覆盖率,释放出自由水,降低混凝土粘度。超支化结构使超支化聚合物链缠绕倾向减弱,赋予聚合物独特的低粘性,降低胶凝材料孔隙液的粘度,进一步降低混凝土粘度。制备减水剂的原料成本低,反应条件温和,合成过程简便,环境友好,适合推广应用。

[0129]

以上内容仅仅是对本发明结构所作的举例和说明,所属本领域的技术人员不经创造性劳动即对所描述的具体实施例做的修改或补充或采用类似的方式替代仍属本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1