一种可重塑与降解生物质苯并噁嗪树脂及其制备方法

1.本发明涉及一种可重塑、可降解生物质苯并噁嗪树脂的制备,属于功能高分子材料技术领域。

背景技术:

2.废弃热固性树脂的回收利用一直是困扰它们在尖端领域使用和环境可持续发展的难题。但是永久交联网络结构使得传统的热固性树脂在固化后很难回收或者降解,导致废弃树脂的堆积。而目前对废弃树脂的处理方式主要是焚烧和填埋,对环境带来二次伤害。

3.近些年,基于酯键、二硫键、席夫碱键、硅氧键等可逆动态键,研究者已经制备了一系列可回收热固性树脂,但在设计高性能、易再加工和可降解热固性树脂等方面仍然存在挑战。目前,绝大多数的热固性树脂的回收都需要高温、高压或长时间来达到重塑的效果,这可能会造成树脂本身的降解,从而影响树脂重塑后的性能。

4.近年来,苯并噁嗪树脂的研究取得了很大进展。然而,可重塑可降解高性能生物质苯并噁嗪树脂的研发仍然存在挑战。迄今,仅有一篇基于二硫动态键的生物质苯并噁嗪树脂的报道,但是其耐热性低(玻璃化转变温度仅53℃),不能满足高端领域对耐热树脂的要求。此外,总结已报道的生物质苯并噁嗪树脂可以发现,尚未有可降解生物质苯并噁嗪树脂的报道。因此,为了满足尖端领域对高性能树脂的需求以及环境可持续发展对树脂的绿色化要求,制备具有可重塑和可降解的高性能生物质苯并噁嗪树脂是一个具有挑战性和有意义的课题。

5.综上所述,用绿色的方法制备具有可重塑和可降解的高性能生物质苯并噁嗪树脂具有重大的科学意义和应用价值。

技术实现要素:

6.本发明针对现有技术的不足,提供一种可重塑、可降解生物质苯并噁嗪树脂的制备及回收和降解方法,实现了高性能热固性树脂的低成本回收利用与废弃热固性树脂的绿色降解。

7.为达到上述目的,本发明所采用的技术方案是:一种可重塑与降解生物质苯并噁嗪树脂,其制备方法包括如下步骤:(1)将癸二胺、甲醛化合物、异丁香酚加热反应后重结晶,得到全生物质苯并噁嗪单体;(2)将全生物质苯并噁嗪单体和席夫碱单体熔融混合后固化,得到可重塑与降解生物质苯并噁嗪树脂。

8.本发明步骤(1)中,所述甲醛化合物为甲醛和/或多聚甲醛;癸二胺、甲醛化合物、异丁香酚的摩尔比为100∶(400~440)∶200。加热反应的温度为90~110℃,时间为3~12h;采用乙醇或醋酸乙酯重结晶。

9.本发明步骤(2)中,全生物质苯并噁嗪单体和席夫碱单体的摩尔比为1∶(0.95~

1.1),优选的,全生物质苯并噁嗪单体和席夫碱单体的摩尔比为1∶1,熔融混合的温度为150~160℃,时间为5~15min。

10.本发明步骤(2)中,将全生物质苯并噁嗪单体和席夫碱单体熔融混合后脱泡,再固化;固化的温度为160~200℃,时间为3~12h。优选的,固化为阶梯升温方式,每个阶梯温度下保温时间不少于1h,比如1~3h;相邻阶梯的温度差不超过30℃,比如10~30℃。

11.本发明中,以香草醛、二氨基二苯醚为原料制备席夫碱单体;优选的,将香草醛、二氨基二苯醚在乙醇中回流反应,然后过滤,再将滤饼洗涤,得到席夫碱单体。进一步优选的,香草醛、二氨基二苯醚的摩尔比为(2~2.2)∶1,优选2∶1,回流反应的时间为2~4小时。

12.本发明公开的可重塑与降解生物质苯并噁嗪树脂粉碎后热压可重塑,实现可重塑与降解生物质苯并噁嗪树脂的回收再利用。尤其是,本发明可重塑与降解生物质苯并噁嗪树脂在酸溶液中可降解,这是目前为止报道的首例可降解苯并噁嗪树脂。

13.本发明中,将癸二胺、甲醛化合物、异丁香酚加热反应制备全生物质苯并噁嗪单体示意如下:以香草醛、二氨基二苯醚为原料制备席夫碱单体示意如下:将全生物质苯并噁嗪单体和席夫碱单体熔融混合后固化得到可重塑与降解生物质苯并噁嗪树脂示意如下:

本发明公开了上述可重塑与降解生物质苯并噁嗪树脂在制备可重塑与降解材料中的应用;优选的,降解在醋酸、水的混合溶液中进行。

14.与现有技术相比,本发明取得的有益效果是:本发明以全生物质原料癸二胺、异丁香酚为原料,合成了全生物质苯并噁嗪单体,所采用的原料均为绿色全生物质原料。本发明制备的可重塑、可降解生物质苯并噁嗪树脂具有突出的耐热性,树脂的t

g

为129℃,同时其还具有高储能模量(3.47gpa)、拉伸模量(1.87gpa)和拉伸强度(65.8mpa),从而为其在尖端领域的应用提供了可靠的基础,树脂的高耐热性得益于树脂内多交联位点的酚、交联网络中大量的氢键结构以及刚性席夫碱单体的共同作用,而其优异的力学性能则是因为交联网络中刚性的苯并噁嗪结构与柔性的癸二胺结构的共同作用。

15.尤其是,本发明制备的可重塑、可降解生物质苯并噁嗪树脂首次赋予了树脂可重塑回收利用和降解的特性。这种应用方法克服了传统苯并噁嗪聚合物在成型后无法回收利用和废弃热固性树脂无法降解的缺陷。

16.总之,本发明提供的可重塑、可降解生物质苯并噁嗪树脂的制备方法采用绿色环保,制备工艺简单,易于工业化大规模生产,节省了加工成本,符合环境的可持续发展的要求。

55.7, 51.4, 50.0, 29.5, 29.5, 28.2, 27.2, 18.4. hrms (esi

+

) m/z calcd for c

34

h

49

n2o4k

+ [m + k + h]

+

: 588.3324, found: 588.4171。从中可以看出,噁嗪环上的o

‑

ch2‑

n和ar

‑

ch2‑

n特征峰分别出现在4.96ppm和3.90ppm。1h nmr证明全生物质苯并噁嗪单体的化学结构的准确性。

[0021]

(2)席夫碱单体的制备将香草醛(3.04g,20mmol)、二氨基二苯醚(2.0g,10mmol)和10ml乙醇加到50ml圆底烧瓶中,随后加热至回流并常规搅拌3h;然后自然冷却到室温,抽滤得到粗产物。粗产物用乙醇(20ml)洗涤,得到淡黄色固体(3.84g,产率为82%),为席夫碱单体(v

‑

oda),1h nmr (400 mhz, chloroform

‑

d) δ 8.37 (s, 2h, ch=n), 7.78

‑

7.54 (m, 2h, ar

‑

h), 7.37

‑

7.17 (m, 6h, ar

‑

h), 7.13

‑

6.90 (m, 6h, ar

‑

h), 3.96 (s, 6h, ch3),证明了单体的成功合成。从中可以看出ch=n峰出现在8.37ppm处,说明成功合成了席夫碱单体。

[0022]

将摩尔比为1∶1的全生物质苯并噁嗪单体和席夫碱单体的共混物于150℃熔融搅拌15min,测试红外(图1)与dsc(图2),参见附图1,其中出现了席夫碱结构的ch=n特征峰(1585cm

‑1)、噁嗪环上c

‑

o

‑

c的不对称振动峰(1066cm

‑1)、噁嗪骨架振动和c

‑

h的平面外振动峰(936cm

‑1)、丙烯基的特征峰(1585cm

‑1),证明了苯并噁嗪共混物的成功制备;参见附图2,苯并噁嗪/席夫碱共混物的dsc曲线放热峰的峰顶温度出现在199℃。同样的测试条件下,全生物质苯并噁嗪单体(ie

‑

dea)的dsc曲线放热峰的峰顶温度出现在243℃;发明人已公开的文献(heat

‑

resistant and robust biobased benzoxazine resins developed with a green synthesis strategy. polym. chem., 2021, 12,432)中,两个苯并噁嗪单体ie

‑

apa和v

‑

apa的dsc曲线放热峰的峰顶温度分别出现在249℃、236℃;另一个希夫碱生物质苯并噁嗪单体vfa

‑

atpe(参见preparation of high performance bio

‑

based benzoxazine resin through a green solvent

‑

free strategy for shape memory application.polymer 202 (2020) 122673)的dsc曲线放热峰的峰顶温度出现在220℃;现有技术的苯并噁嗪的最高固化温度高于220℃,这使得树脂发生降解并破坏氢键相互作用,从而对苯并噁嗪树脂的性能产生负面影响。因此,在工业上生产苯并噁嗪树脂时,降低最高固化温度至关重要,本发明解决了这一问题,首次公开了最高固化温度不高于200℃的苯并噁嗪树脂体系。

[0023]

(3)可重塑与降解生物质苯并噁嗪树脂的制备将摩尔比为1∶1的全生物质苯并噁嗪单体和席夫碱单体的共混物(共10.0g)于150℃熔融搅拌15min,再将熔融树脂倒入模具并在烘箱中进行脱泡(150℃下10min),而后将模具放入鼓风干燥箱,依次按照160℃/2h+180℃/2h+200℃/2h工艺进行固化;固化结束后,随烘箱自然冷却,即得到可重塑与降解生物质苯并噁嗪树脂(poly(ie

‑

dea/v

‑

oda)),其ftir谱、t

g

、初始热分解温度(t

di

,5wt%)、储能模量和拉伸强度分别参见附图3、4、5、6和7。

[0024]

参见附图3,是苯并噁嗪固化产物poly(ie

‑

dea/v

‑

oda)的ftir光谱。从中未观察到噁嗪环骨架振动和c

‑

h的平面外振动特征峰(936cm

‑1)、c

‑

o

‑

c的不对称伸缩振动峰(1206cm

‑1),证明了树脂交联网络的形成。

[0025]

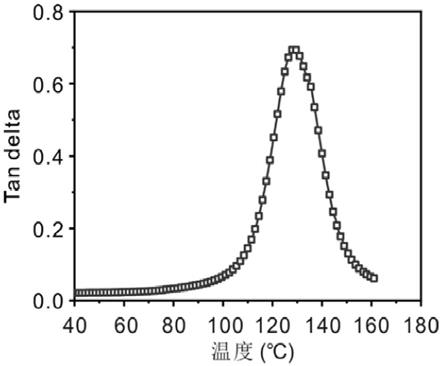

参见附图4,是可重塑与降解生物质苯并噁嗪树脂poly(ie

‑

dea/v

‑

oda)的tanδ

‑

温度曲线。从中可以看出,实施例1中所制备的可重塑、可降解生物质苯并噁嗪树脂t

g

为129℃,证明本发明所制备的可重塑、可降解生物质苯并噁嗪树脂具有突出的耐热性。

[0026]

参见附图5,是可重塑与降解生物质苯并噁嗪树脂poly(ie

‑

dea/v

‑

oda)的热重(tga)曲线。从中可以看出,实施例1中所制备的可重塑、可降解生物质苯并噁嗪树脂的t

di

为315℃。

[0027]

参见附图6,是可重塑与降解生物质苯并噁嗪树脂poly(ie

‑

dea/v

‑

oda)的储能模量

‑

温度曲线。从中可以看出,实施例1中所制备的可重塑、可降解生物质苯并噁嗪树脂在40℃下的储能模量为3.47gpa。

[0028]

参见附图7,它是可重塑与降解生物质苯并噁嗪树脂poly(ie

‑

dea/v

‑

oda)的应力

‑

应变曲线。从中可以看出,实施例1中所制备的可重塑、可降解生物质苯并噁嗪树脂的常温下的拉伸模量为1.87gpa,拉伸强度为65.8mpa,证明本发明所制备可重塑、可降解生物质苯并噁嗪树脂具有突出的力学性能。

[0029]

应用实施例上述可重塑与降解生物质苯并噁嗪树脂poly(ie

‑

dea/v

‑

oda)的回收重塑方法采用常规方法将可重塑与降解生物质苯并噁嗪树脂进行粉碎,将粉碎的树脂在139℃(t

g

以上10℃)和5mpa的条件下热压5min,得到回收的生物质苯并噁嗪树脂,得到的规整片材表面无肉眼可见的裂纹,说明粉碎的颗粒之间重新连接起来,这一结果证明了本发明制备的苯并噁嗪树脂具有可重塑性能。

[0030]

参见附图8,它是可重塑与降解生物质苯并噁嗪树脂的重塑过程的电子照片。从中可以看出,在139℃和5mpa的条件下热压5min,得到的树脂表面光滑无裂纹,证明树脂具有优异的重塑性能。

[0031]

参见附图9,它是可重塑与降解生物质苯并噁嗪树脂重塑后的热重(tga)曲线。从中可以看出,实施例1中所制备的可重塑、可降解生物质苯并噁嗪树脂在两次重塑过程后的t

di

分别为312℃和310℃。证明树脂在重塑后仍然保持优良的热稳定性能。

[0032]

参见附图10,它是可重塑与降解生物质苯并噁嗪树脂重塑后的应力

‑

应变曲线。实施例1中所制备的可重塑、可降解生物质苯并噁嗪树脂在两次重塑过程后的拉伸强度分别为66.9 mpa和64.0mpa。证明树脂在重塑后仍然保持优良的力学性能。

[0033]

上述可重塑与降解生物质苯并噁嗪树脂poly(ie

‑

dea/v

‑

oda)的降解方法常温下,将可重塑与降解生物质苯并噁嗪树脂加入到醋酸和水的混合溶剂中(v

醋酸

/v

水

=2/1),在100w超声条件下,20min内树脂降解完全。这一结果证明了本发明制备苯并噁嗪树脂具有降解性能。

[0034]

作为对比,常温下,将可重塑与降解生物质苯并噁嗪树脂加入到醋酸或者水中,在超声条件下,水无法降解树脂,醋酸仅能少量降解树脂。

[0035]

作为对比,常温下,将可重塑与降解生物质苯并噁嗪树脂放入盐酸、水和四氢呋喃的混合溶剂中(ph=1,hcl,v

四氢呋喃

/v

水

=2/1)亦或是盐酸、水和二氧六环的混合溶剂中(ph=1,hcl,v

二氧六环

/v

水

=2/1)放置4h,树脂不能降解;将树脂放入硫酸、水和四氢呋喃的混合溶剂中(ph=1,h2so4,v

四氢呋喃

/v

水

=2/1)亦或是硫酸、水和二氧六环的混合溶剂中(ph=1,h2so4,v

二氧六环

/v

水

=2/1)放置4h,树脂仍然不能降解。

[0036]

以上降解的用量参数都一样。

[0037]

参见附图11,它是可重塑与降解生物质苯并噁嗪树脂的降解性能的电子照片。在醋酸和水的混合溶剂中(v

醋酸

/v

水

=2/1),树脂在常温下超声20min能够完全降解,表现出树脂

优良的降解性能,尤其是,本发明的可重塑与降解生物质苯并噁嗪树脂具有优异的耐酸、有机溶剂的性能,同时满足树脂降解绿色化的要求。

[0038]

对比例1苯并噁嗪单体2的制备方法如下:室温下,将3.04香草醛、1.20g多聚甲醛(cas#: 30525

‑

89

‑

4)和1.72g癸二胺加入到50ml圆底烧瓶中,然后在110℃下搅拌2h,随后自然冷却到室温,得到粗产物;粗产物用乙醇(20ml)重结晶,得到黄色固体(3.77g,产率为72%),记为苯并噁嗪单体2,1h nmr (400 mhz, chloroform

‑

d) δ 9.80 (s, 2h, cho), 7.28 (d, 2h, ar

‑

h), 7.14 (d, 2h, ar

‑

h),5.05 (s, 4h, ch2), 4.06 (s, 4h, ch2), 3.94 (s, 6h, ch3), 2.74

‑

2.72 (m, 4h, ch2), 1.56

‑

1.53 (m, 4h, ch2), 1.32

‑

1.21 (m, 12h, ch2)。

[0039]

将苯并噁嗪单体2(5.24g,1mmol)和聚醚胺d

‑

400(4g,1mmol)在150℃下熔融搅拌10min后脱泡10分钟,再经过160℃/2h+180℃/2h+200℃/2h的固化程序制得含席夫碱键的苯并噁嗪树脂2,所得树脂重塑性能差,粉碎后再热压固化,无法得到完整的树脂板,裂纹非常多,且采用同上的降解条件,该树脂不能在任何酸性条件下发生降解。

[0040]

对比例2参见cn2020104448544,其实施例1公开了基于生物质苯并噁嗪的形状记忆树脂,采用同上的降解方法,发现醋酸、水、醋酸/水都无法降解树脂,盐酸或者硫酸体系也无法降解树脂。

[0041]

实施例2(1) 苯并噁嗪单体的制备将3.28g异丁香酚、1.20g多聚甲醛(cas#: 30525

‑

89

‑

4)和1.72g癸二胺加入到50ml圆底烧瓶中,反应液随后加热至100℃,保温搅拌5h,随后冷却到室温,得到粗产物;粗产物用醋酸乙酯(20ml)重结晶,得到白色固体,记为苯并噁嗪单体。

[0042]

(2)可重塑与降解生物质苯并噁嗪树脂制备将10.0g生物质苯并噁嗪单体/席夫碱(v

‑

oda)共混物(摩尔比为1∶1)熔融后(160℃)搅拌15min,将树脂倒入模具并在烘箱中进行脱泡(150℃下10min),而后将模具放入鼓风干燥箱,依次按照160℃/3h+180℃/3h+200℃/3h工艺进行固化;固化结束后,随烘箱自然冷却,即得到可重塑与降解生物质苯并噁嗪树脂。

[0043]

将上述可重塑与降解生物质苯并噁嗪树脂进行粉碎,将粉碎的树脂在t

g

以上10℃和5mpa的条件下热压5min,得到回收的生物质苯并噁嗪树脂,规整片材表面无肉眼可见的裂纹。

[0044]

将上述可重塑与降解生物质苯并噁嗪树脂加入到醋酸和水的混合溶剂中(v

醋酸

/v

水

=2/1),树脂降解完全。

[0045]

实施例3(1)苯并噁嗪单体的制备将3.28g异丁香酚、1.32g多聚甲醛(cas#: 30525

‑

89

‑

4)和1.72g癸二胺加入到50ml圆底烧瓶中,反应液随后加热至100℃,保温搅拌8h,随后冷却到室温,得到粗产物;粗产物用醋酸乙酯(20ml)重结晶,得到白色固体,记为苯并噁嗪单体。

[0046]

(2)可重塑与降解生物质苯并噁嗪树脂制备

将10.0g生物质苯并噁嗪单体/席夫碱(v

‑

oda)共混物(摩尔比为1∶1)熔融后(150℃)搅拌15min,将树脂倒入模具并在烘箱中进行脱泡(150℃下10min),而后将模具放入鼓风干燥箱,依次按照160℃/1h+180℃/1h+200℃/1h工艺进行固化;固化结束后,随烘箱自然冷却,即得到可重塑与降解生物质苯并噁嗪树脂。

[0047]

将上述可重塑与降解生物质苯并噁嗪树脂进行粉碎,将粉碎的树脂在t

g

以上10℃和5mpa的条件下热压10min,得到回收的生物质苯并噁嗪树脂。得到的规整片材表面无肉眼可见的裂纹。

[0048]

将可重塑与降解生物质苯并噁嗪树脂加入到醋酸和水的混合溶剂中(v

醋酸

/v

水

=2/1),树脂降解完全。

[0049]

实施例4(1)苯并噁嗪单体的制备将3.28g异丁香酚、1.20g多聚甲醛(cas#: 30525

‑

89

‑

4)和1.72g癸二胺加入到50ml圆底烧瓶中,反应液随后加热至100℃,保温搅拌5h,随后冷却到室温,得到粗产物;粗产物用乙醇(20ml)重结晶,得到白色固体,记为苯并噁嗪单体。

[0050]

(2)可重塑与降解生物质苯并噁嗪树脂制备将10.0g生物质苯并噁嗪单体/席夫碱(v

‑

oda)共混物(摩尔比为1:1)熔融后(150℃)搅拌15min,将树脂倒入模具并在烘箱中进行脱泡(150℃下10min),而后将模具放入鼓风干燥箱,依次按照160℃/3h+180℃/3h+200℃/3h工艺进行固化;固化结束后,随烘箱自然冷却,即得到可重塑与降解生物质苯并噁嗪树脂。

[0051]

将上述可重塑与降解生物质苯并噁嗪树脂进行粉碎,将粉碎的树脂在t

g

以上15℃和5mpa的条件下热压30min,得到回收的生物质苯并噁嗪树脂。得到的规整片材表面无肉眼可见的裂纹。

[0052]

将上述可重塑与降解生物质苯并噁嗪树脂加入到醋酸和水的混合溶剂中(v

醋酸

/v

水

=1/1),降解条件为常温100w超声,树脂不能完全降解;加入到醋酸和水的混合溶剂中(v

醋酸

/v

水

=2/1),树脂降解完全。

[0053]

实施例5(1)苯并噁嗪单体的制备将3.28g异丁香酚、1.30g多聚甲醛(cas#: 30525

‑

89

‑

4)和1.72g癸二胺加入到50ml圆底烧瓶中,反应液随后加热至100℃,保温搅拌5h,随后冷却到室温,得到粗产物;粗产物用乙醇(20ml)重结晶,得到白色固体,记为苯并噁嗪单体。

[0054]

(2)可重塑与降解生物质苯并噁嗪树脂制备将10.0g生物质苯并噁嗪单体/席夫碱(v

‑

oda)共混物(摩尔比为1:1)熔融后(150℃)搅拌15min,将树脂倒入模具并在烘箱中进行脱泡(150℃下10min),而后将模具放入鼓风干燥箱,依次按照160℃/4h+180℃/4h+200℃/4h工艺进行固化;固化结束后,随烘箱自然冷却,即得到可重塑与降解生物质苯并噁嗪树脂。

[0055]

将可重塑与降解生物质苯并噁嗪树脂进行粉碎,将粉碎的树脂在t

g

以上20℃和5mpa的条件下热压30min,得到回收的生物质苯并噁嗪树脂。得到的规整片材表面无肉眼可见的裂纹。

[0056]

将可重塑与降解生物质苯并噁嗪树脂加入到醋酸和水的混合溶剂中(v

醋酸

/v

水

=1/

2),常温100w超声,树脂不能完全降解;加入到醋酸和水的混合溶剂中(v

醋酸

/v

水

=2/1),树脂降解完全。

[0057]

本发明公开了一种可重塑、可降解生物质苯并噁嗪树脂的制备及其回收和降解方法,以全生物质癸二胺、多聚甲醛、异丁香酚为原料,在适合条件下通过曼尼希反应得到全生物质苯并噁嗪单体;将其与席夫碱单体共聚,经过固化即可得到具有重塑、降解功能的生物质苯并噁嗪树脂。本发明制备工艺简单,合成过程绿色、产率高,大大降低了高分子材料对于化石资源的依赖。与现有技术相比,本发明的可重塑、可降解生物质苯并噁嗪树脂具有优异的热性能(t

g

为129℃,t

di

为315℃)、高储能模量(3.47gpa)、拉伸模量(1.87gpa)和强度(65.8mpa)。由本发明方法得到的可重塑、可降解生物质苯并噁嗪树脂在破裂后可以回收,且废弃树脂可以进行降解处理,既满足可持续发展的环境要求,又能满足高端领域对高性能树脂的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1