一种休闲鞋鞋底及其制备方法与流程

1.本技术涉及板鞋制作技术的领域,更具体地说,它涉及一种休闲鞋鞋底及其制备方法。

背景技术:

2.休闲鞋的设计理念主要是简单、舒适,能够满足人们日常生活的需求。随着经济社会的不断发展,人们的生活水平逐渐提高,于是开始追求较高的生活品质和生活体验,休闲鞋的造型、内涵能够满足人们的需求,获得审美愉悦的精神满足。

3.休闲鞋的鞋底多为橡胶鞋底,橡胶鞋底较为柔软,具有较高的弹性和耐冲击性。我国休闲鞋市场庞大,每年都要生产大量的休闲鞋,其中也会产生不少热塑性橡胶鞋底的边角料和废弃鞋底。热塑性橡胶一般为高分子聚合物,其分子量较高,分子间作用力较强,丢弃后难以降解,长期积累易造成环境的污染。

4.因此人们尝试回收热塑性橡胶鞋底废弃料进行再次加工生产制得橡胶鞋底,例如申请号为2019110305155的中国专利以回收tpr料、聚苯乙烯再生料为主要原料,通过添加淀粉接枝eva、马来酸酐接枝sbs制得了环保型橡胶鞋底。

5.针对上述中的相关技术,发明人认为:制得的橡胶鞋底在紫外光照射下的耐老化性能不足,多次晾晒后鞋底的使用寿命缩短。

技术实现要素:

6.为了提高休闲鞋鞋底的使用寿命,本技术提供一种休闲鞋鞋底及其制备方法。

7.第一方面,本技术提供一种休闲鞋鞋底,采用如下的技术方案:一种休闲鞋鞋底,制备原料按重量份计,包括tpr回收料80

‑

120份、聚丙烯20

‑

40份、热塑性丁苯橡胶15

‑

30份、交联剂0.05

‑

0.15份、聚丙烯酰胺3

‑

7份、聚甲基丙烯酸盐2

‑

6份、氨基修饰聚丙烯酸0.5

‑

1.5份。

8.通过采用上述技术方案,本技术针对休闲鞋鞋底的制备原料进行了调整,本技术的tpr回收料为tpr鞋底生产中的料头、次品或废品,tpr回收料和聚丙烯、热塑性丁苯橡胶共混形成交联结构,聚丙烯酰胺和氨基修饰聚丙烯酸的加入能够提高休闲鞋制备体系的相容性,聚甲基丙烯酸盐加入后与聚丙烯酰胺相互作用,提高了共混交联体系的稳定性,从而提高了休闲鞋鞋底在紫外光照射下的耐老化性能,延长了休闲鞋鞋底的使用寿命。对于难以降解的tpr回收料进行再次利用,不但能够降低成本,且有益于环境保护。

9.优选的,所述热塑性丁苯橡胶的结构为星型结构。

10.通过采用上述技术方案,星型结构的热塑性丁苯橡胶的加工流动性较高,在休闲鞋鞋底制备体系中的相容性较高,制得的休闲鞋鞋底在紫外光照射下的耐老化性能较高。

11.优选的,所述星型结构热塑性丁苯橡胶为lg

‑

475型热塑性丁苯橡胶和lg

‑

411型热塑性丁苯橡胶的混合物。

12.优选的,所述lg

‑

475型热塑性丁苯橡胶和lg

‑

411型热塑性丁苯橡胶的重量比为

(1

‑

3):1。

13.通过采用上述技术方案,本技术使用lg

‑

475型热塑性丁苯橡胶和lg

‑

411型热塑性丁苯橡胶复配,当lg

‑

475型热塑性丁苯橡胶和lg

‑

411型热塑性丁苯橡胶的重量比为(1

‑

3):1时,制得的休闲鞋鞋底在紫外光照射下的耐老化性能有所提高。

14.优选的,所述交联剂为过氧化二异丙苯。

15.优选的,所述聚丙烯酰胺为阳离子型聚丙烯酰胺和阴离子型聚丙烯酰胺的混合物;更优选的,所述阳离子型聚丙烯酰胺和阴离子型聚丙烯酰胺的重量比为(2

‑

3):2。

16.通过采用上述技术方案,本技术使用阳离子型聚丙烯酰胺和阴离子型聚丙烯酰胺复配,二者相互作用,进一步提高了共混交联体系的稳定性,使休闲鞋鞋底在紫外光照射下的耐老化性能有所提高。

17.优选的,所述聚甲基丙烯酸盐为聚甲基丙烯酸盐钠。

18.第二方面,本技术提供一种休闲鞋鞋底的制备方法,采用如下的技术方案:一种休闲鞋鞋底的制备方法,包括如下制备步骤:s1、将tpr回收料、聚丙烯、热塑性丁苯橡胶、交联剂混合后在110

‑

120℃下密炼,接着加入聚丙烯酰胺、聚甲基丙烯酸盐、氨基修饰聚丙烯酸继续密炼3

‑

7min,造粒制得造粒料;s2、将造粒料加热至熔融状态,接着挤入鞋底模具中注塑成型制得休闲鞋鞋底。

19.通过采用上述技术方案,本技术针对休闲鞋鞋底的制备原料进行了调整,tpr回收料和聚丙烯、热塑性丁苯橡胶共混形成交联结构,聚甲基丙烯酸盐加入后与聚丙烯酰胺相互作用,提高了共混交联体系的稳定性,从而提高了休闲鞋鞋底在紫外光照射下的耐老化性能,延长了休闲鞋鞋底的使用寿命。

20.综上所述,本技术包括以下至少一种有益技术效果:1.本技术针对休闲鞋鞋底的制备原料进行了调整,tpr回收料和聚丙烯、热塑性丁苯橡胶共混形成交联结构,聚甲基丙烯酸盐加入后与聚丙烯酰胺相互作用,提高了共混交联体系的稳定性,从而提高了休闲鞋鞋底在紫外光照射下的耐老化性能,延长了休闲鞋鞋底的使用寿命;难以降解的tpr回收料能够得到二次利用,不但能够降低成本,且有益于环境保护;2.本技术优选采用lg

‑

475型热塑性丁苯橡胶和lg

‑

411型热塑性丁苯橡胶复配,提高了休闲鞋鞋底在紫外光照射下的耐老化性能,延长了休闲鞋鞋底的使用寿命;3.本技术优选采用阳离子型聚丙烯酰胺和阴离子型聚丙烯酰胺复配,进一步提高了共混交联体系的稳定性,使休闲鞋鞋底在紫外光照射下的耐老化性能有所提高。

具体实施方式

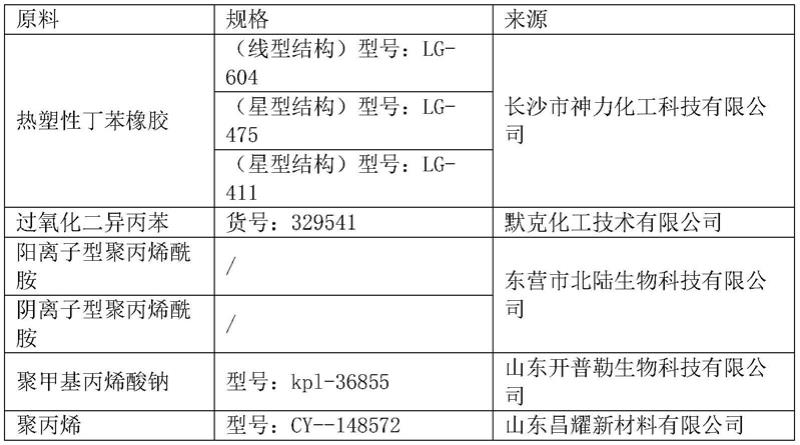

21.以下结合实施例对本技术作进一步详细说明,本技术所用tpr回收料为tpr鞋底生产过程中产生的料头、废品、次品、边角料和废品;所用氨基修饰聚丙烯酸的货号为2342343453,购自西安瑞禧生物科技有限公司;如无特殊的说明,其余原料来源见表1。

22.表1.本技术所用原料来源

实施例

23.实施例1一种休闲鞋鞋底的制备方法,包括如下制备步骤:s1、将1kg tpr回收料、0.3kg聚丙烯、0.2kg热塑性丁苯橡胶、0.001kg交联剂混合后在120℃下密炼15min,接着加入0.05kg聚丙烯酰胺、0.04kg聚甲基丙烯酸盐、0.01kg氨基修饰聚丙烯酸继续密炼5min,接着造粒制得造粒料;s2、取0.8kg造粒料加热至熔融状态,接着挤入相应的鞋底模具中注塑成型制得休闲鞋鞋底,注塑温度为180℃、模具保压时间为1s;所用热塑性丁苯橡胶为线型结构,型号为lg

‑

604;所用聚丙烯酰胺为阴离子型聚丙烯酰胺。

24.实施例2

‑

9实施例2

‑

9均以实施例1为基础,与实施例1的区别仅在于:休闲鞋鞋底的制备条件不同,具体见表2。

25.表2.实施例1

‑

9休闲鞋鞋底的制备条件

实施例10实施例10以实施例1为基础,与实施例1的区别仅在于:所用热塑性丁苯橡胶为星型结构的lg

‑

475型热塑性丁苯橡胶。

26.实施例11实施例11以实施例1为基础,与实施例1的区别仅在于:所用热塑性丁苯橡胶为星型结构的lg

‑

411型热塑性丁苯橡胶。

27.实施例12实施例12以实施例1为基础,与实施例1的区别仅在于:所用热塑性丁苯橡胶为lg

‑

475型热塑性丁苯橡胶和lg

‑

411型热塑性丁苯橡胶的混合物,lg

‑

475型热塑性丁苯橡胶和lg

‑

411型热塑性丁苯橡胶的重量比为1:1。

28.实施例13实施例13以实施例1为基础,与实施例1的区别仅在于:所用热塑性丁苯橡胶为lg

‑

475型热塑性丁苯橡胶和lg

‑

411型热塑性丁苯橡胶的混合物,lg

‑

475型热塑性丁苯橡胶和lg

‑

411型热塑性丁苯橡胶的重量比为3:1。

29.实施例14实施例14以实施例1为基础,与实施例1的区别仅在于:所用热塑性丁苯橡胶为lg

‑

475型热塑性丁苯橡胶和lg

‑

411型热塑性丁苯橡胶的混合物,lg

‑

475型热塑性丁苯橡胶和lg

‑

411型热塑性丁苯橡胶的重量比为2:1。

30.实施例15实施例15以实施例14为基础,与实施例15的区别仅在于:所用聚丙烯酰胺为阳离子型聚丙烯酰胺。

31.实施例16实施例16以实施例15为基础,与实施例15的区别仅在于:所用聚丙烯酰胺为阳离子型聚丙烯酰胺和阴离子型聚丙烯酰胺的混合物,阳离子型聚丙烯酰胺和阴离子型聚丙烯酰胺的重量比为1:1。

32.实施例17实施例17以实施例15为基础,与实施例15的区别仅在于:所用聚丙烯酰胺为阳离子型聚丙烯酰胺和阴离子型聚丙烯酰胺的混合物,阳离子型聚丙烯酰胺和阴离子型聚丙烯酰胺的重量比为3:2。

33.对比例对比例1对比例1以实施例1为基础,与实施例1的区别仅在于:以等质量的tpr回收料代替聚丙烯酰胺。

34.对比例2对比例2以实施例1为基础,与实施例1的区别仅在于:以等质量的tpr回收料代替聚甲基丙烯酸盐。

35.对比例3对比例3以实施例1为基础,与实施例1的区别仅在于:以等质量的tpr回收料代替氨基修饰聚丙烯酸。

36.性能检测试验分别对实施例1

‑

17、对比例1

‑

3制得的休闲鞋鞋底的耐老化性能进行测试。

37.耐老化性能:按照astm

‑

d 1148(橡胶紫外光变色标准)的规定测试紫外光照射后与照射前制得的休闲鞋鞋底的色差,测试时紫外光的灯管为uva

‑

340灯管,紫外测试装置操作遵守astm g154的规定,测试条件为:8h光照、黑板温度为60

±

3℃,4h冷凝、黑板温度为50

±

3℃,测试结果见表3。

38.防滑性测试:按照astm f2913

‑

2017的规定分别对实施例1

‑

17、对比例1

‑

3制得的休闲鞋鞋底的防滑系数进行测试,测试结果见表3。

39.耐磨性测试:采用万能摩擦磨损试验机分别对实施例1

‑

17、对比例1

‑

4制得的鞋底的耐磨性进行测试,测试时测试力为30n、转速为250r/min,测试时间为30min,磨损率计算公式为:磨损率=(摩擦前鞋底的重量

‑

摩擦后鞋底的重量)/摩擦前鞋底的重量

×

100%,鞋底的磨损率越小,其耐磨性越好,测试结果见表3。

40.表3.实施例1

‑

17、对比例1

‑

3休闲鞋鞋底的测试结果实施例色差

△

e(nbs)防滑系数磨损率(%)实施例10.60.431.03实施例20.70.421.02实施例30.70.431.05实施例40.60.431.07实施例50.80.431.07实施例60.70.421.05实施例70.60.411.04实施例80.80.431.04实施例90.70.441.03实施例100.40.411.03实施例110.40.431.02实施例120.30.421.03实施例130.30.431.03实施例140.20.411.04实施例150.30.421.03实施例160.10.421.03实施例170.10.431.04对比例11.20.421.05对比例21.50.411.04对比例31.30.421.04分析上述数据可知,本技术制得休闲鞋鞋底在紫外光照射后色差均低于1,在紫外光照射下具有较高的耐老化性能,且具有较优的防滑性和耐磨性。分析实施例1

‑

9的数据可知,实施例1为实施例1

‑

9中的最佳实施例。

41.分析实施例1、对比例1

‑

3和表3的数据可知,休闲鞋鞋底的制备原料未添加聚丙烯酰胺、聚甲基丙烯酸盐和氨基修饰聚丙烯酸中的任一种原料时,其在紫外光照射下的耐老化性能均低于实施例1,这可能是因为tpr回收料和聚丙烯、热塑性丁苯橡胶共混形成交联结构,聚丙烯酰胺和氨基修饰聚丙烯酸的加入能够提高休闲鞋制备体系的相容性,聚甲基丙烯酸盐加入后与聚丙烯酰胺相互作用,提高了共混交联体系的稳定性,从而提高了休闲鞋鞋底在紫外光照射下的耐老化性能,延长了休闲鞋鞋底的使用寿命。使难以降解的tpr回收料能够二次利用,不但能够降低成本,且有益于环境保护。

42.分析实施例10

‑

11、实施例1和表3的数据可知,当使用星型结构热塑性丁苯橡胶制得休闲鞋鞋底时,其在紫外光照射下的耐老化性能高于使用线型结构热塑性丁苯橡胶制得休闲鞋鞋底在紫外光照射下的耐老化性能,这可能是因为星型结构的热塑性丁苯橡胶的加工流动性较高,在休闲鞋鞋底制备体系中的相容性较高,因此制得的休闲鞋鞋底在紫外光照射下的耐老化性能较高。

43.分析实施例10

‑

11、实施例12

‑

14和表3的数据可知,当在休闲鞋鞋底的制备原料中单独加入lg

‑

475型热塑性丁苯橡胶或lg

‑

411型热塑性丁苯橡胶时,其在紫外光照射下的耐

老化性能均低于混合加入lg

‑

475型热塑性丁苯橡胶或lg

‑

411型热塑性丁苯橡胶制得的休闲鞋鞋底在紫外光照射下的耐老化性能,这可能是因为lg

‑

475型热塑性丁苯橡胶和lg

‑

411型热塑性丁苯橡胶具有复配效果,当lg

‑

475型热塑性丁苯橡胶和lg

‑

411型热塑性丁苯橡胶的重量比为(1

‑

3):1时,制得的休闲鞋鞋底在紫外光照射下的耐老化性能有所提高。

44.分析实施例16

‑

17、实施例14

‑

15和表3的数据可知,当在休闲鞋鞋底的制备原料中单独加入阳离子型聚丙烯酰胺或阴离子型聚丙烯酰胺时,其在紫外光照射下的耐老化性能均低于混合加入阳离子型聚丙烯酰胺和阴离子型聚丙烯酰胺时制得的休闲鞋鞋底在紫外光照射下的耐老化性能,这可能是因为使用阳离子型聚丙烯酰胺和阴离子型聚丙烯酰胺复配时,二者能够相互作用,提高共混交联体系的稳定性,使休闲鞋鞋底在紫外光照射下的耐老化性能有所提高。

45.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1