一种表面毡预浸料及其制备方法与流程

1.本发明涉及汽车复合材料技术领域,尤其涉及一种表面毡预浸料及其制备方法。

背景技术:

2.碳纤维复合材料由于其优越的力学性能,广泛应用于航空航天领域。该材料在航空航天领域的主要成型工艺为热压罐工艺,但是采用该工艺,能耗大成本高,产品尺寸严重受限于热压罐的尺寸。而非热压罐工艺(out ofautoclave process,ooa),即采用热炉固化,真空袋压的预浸料工艺,因其相对于传统的热压罐预浸料工艺更加灵活、成型更快以及更加经济等优势显示出了极好的应用前景。

3.预浸料是树脂基体通过与连续纤维或织物浸渍后制成的树脂基体与增强体的组合物,是制造复合材料的中间材料。但是传统的预浸料通过非热压罐工艺制备产品后,成型压力较低(不超过1bar),难以在成型过程中将预浸料内部的气泡排尽,导致用此种预浸料做的碳纤维复合材料产品表面有很多沙眼和针孔,影响制品的表观质量。这种产品在表面喷漆时,需要花大量的工时处理这些细小的针眼,否则难以获得优质的漆面。因此,发明一种能消除表面针眼缺陷的表面毡预浸料及其制备方法非常重要。

技术实现要素:

4.本发明的目的是提供一种表面毡预浸料及其制备方法,解决传统的预浸料通过非热压罐工艺制成的产品表面有较多的针眼缺陷的问题。

5.本发明解决其技术问题所采用的技术方案是:

6.一种表面毡预浸料,所述的表面毡预浸料由两层压制成薄膜的混合环氧树脂浸渍入表面毡制备而成;

7.所述的表面毡为聚酯纤维毡或聚丙烯腈纤维毡。

8.所述混合环氧树脂薄膜的面密度为50~200g/m2,所述表面毡的面密度为 20~80g/m2。

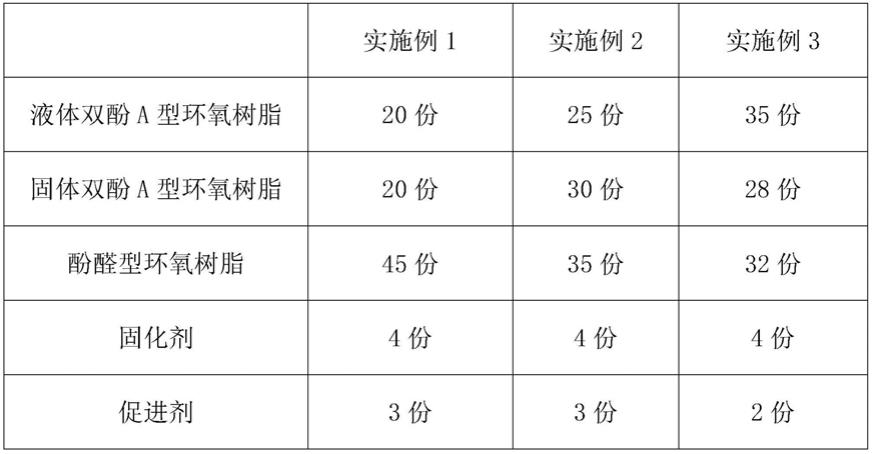

9.进一步地,所述的混合环氧树脂包括液体双酚a型环氧树脂、固体双酚a 型环氧树脂、酚醛型环氧树脂、促进剂、固化剂;按质量份数计,液体双酚a 型环氧树脂20~35份,固体双酚a型环氧树脂20~30份,酚醛型环氧树脂 30~45份,固化剂4~6份,促进剂2~4份。

10.进一步地,所述的固化剂为双氰胺。

11.进一步地,所述的促进剂为n

‑

(3,4

‑

二氯苯基)

‑

n,n'

‑

二甲基脲、n

‑

(3

‑ꢀ

苯基)

‑‑

n,n'

‑

二甲基脲、n

‑

(4

‑

苯基)

‑‑

n,n'

‑

二甲基脲中的任意一种。

12.本发明还提供一种制备上述表面毡预浸料的方法,包括以下步骤:

13.先按质量份数取液体双酚a型环氧树脂,加热到50~70℃,加入固化剂和促进剂并分散均匀,然后充分研磨,直至颗粒在树脂中分散均匀,无团聚现象,得a组分混合物;

14.再按质量份数将固体双酚a型环氧树脂、酚醛型环氧树脂依次加入设备升温至120~160℃,并分散搅拌一段时间,得b组分混合物;

15.然后将b组分混合物冷却至60~90℃,加入a组分混合物,分散搅拌一段时间,混合均匀,制得混合环氧树脂;制备好的混合环氧树脂冷藏备用。

16.接着将混合环氧树脂加热到60~90℃,熔融后通过涂膜机的涂胶辊挤压后,制成面密度为50~200g/m2的混合环氧树脂薄膜;

17.最后将表面毡放置在两层混合环氧树脂薄膜之间,并经过预浸机加热辊压浸入表面毡,得到表面毡预浸料。

18.进一步地,在第二步骤中,使用双行星搅拌机升温并以20~40r/min的公转和750~1500r/min的分散转速搅拌1~3小时。

19.进一步地,在第三步骤中,使用双行星搅拌机以10~30r/min的公转和500~1000r/min的分散转速搅拌0.5~1.5小时。

20.进一步地,在第三步骤中,在分散搅拌结束后将混合环氧树脂真空脱泡处理。

21.进一步地,在第五步骤中,将表面毡和混合环氧树脂薄膜通过预浸机在辊压力为2~5/

㎏

cm2、温度为80~110℃的环境下浸入。

22.本发明的有益效果:本发明表面毡预浸料通过将两层混合环氧树脂薄膜浸入表面毡,将混合环氧树脂吸附固定在表面毡中,将表面毡预浸料铺放在ooa工艺表面层制作产品时,即能通过表面毡富集的树脂,在升温过程流动带走气泡;又能保留一部分树脂富集在产品表面,不至于完全流失,因而固化后能很好地消除碳纤维复合材料产品表面的针眼;固化后表面毡的厚度为0.1~0.3mm,增重较少,非常适合需要喷涂的连续碳纤维或玻璃纤维复合材料产品。并且由于该表面毡预浸料的纤维为有机纤维,在喷漆前处理工序中更易打磨,对环境更为友好。

具体实施方式

23.一种表面毡预浸料,所述的表面毡预浸料由两层压制成薄膜的混合环氧树脂浸渍入中间的表面毡制备而成;

24.所述的表面毡为聚酯纤维毡或聚丙烯腈纤维毡。这两种表面毡与混合环氧树脂的相溶性更好,更利于制成产品之后的打磨处理。

25.所述混合环氧树脂薄膜的面密度为50~200g/m2,所述表面毡的面密度为 20~80g/m2。需注意的是,当混合环氧树脂薄膜的面密度增加时,表面毡的面密度也要相应增加,才能保证混合环氧树脂薄膜的浸入效果。

26.进一步地,为了保证混合环氧树脂的制备质量,所述的混合环氧树脂包括液体双酚a型环氧树脂、固体双酚a型环氧树脂、酚醛型环氧树脂、促进剂、固化剂;按质量份数计,液体双酚a型环氧树脂20~35份,固体双酚a 型环氧树脂20~30份,酚醛型环氧树脂30~45份,固化剂4~6份,促进剂 2~4份;

27.进一步地,为了保证较好的固化效果,所述的固化剂为双氰胺。

28.进一步地,为了更好地加速固化,所述的促进剂为脲类衍生物,如n

‑

(3, 4

‑

二氯苯基)

‑

n,n'

‑

二甲基脲、n

‑

(3

‑

苯基)

‑‑

n,n'

‑

二甲基脲、n

‑

(4

‑

苯基)

ꢀ‑‑

n,n'

‑

二甲基脲中的任意一种。

29.本发明还提供一种制备上述表面毡预浸料的方法,包括以下步骤:

30.先按质量份数取液体双酚a型环氧树脂,加热到50~70℃降低粘度,加入固化剂和

促进剂用高速分散机分散均匀,然后在三辊研磨机中充分研磨,直至颗粒在树脂中分散均匀,无团聚现象,得a组分混合物;

31.再按质量份数将固体双酚a型环氧树脂、酚醛型环氧树脂依次加入双行星搅拌机设备升温至120~160℃融化,并分散搅拌一段时间,得b组分混合物;为了更好的混合效果,在该步骤中,使用双行星搅拌机升温并以20~ 40r/min的公转和750~1500r/min的分散转速搅拌1~3小时。

32.然后将b组分混合物冷却至60~90℃,加入a组分混合物,分散搅拌一段时间,混合均匀,制得混合环氧树脂;为了更好的混合效果,在该步骤中,使用双行星搅拌机以10~30r/min的公转和500~1000r/min的分散转速搅拌 0.5~1.5小时;为了保证后续将混合环氧树脂制成薄膜后的产品质量,在分散搅拌结束后将混合环氧树脂真空脱泡处理。制备好的混合环氧树脂冷藏备用。

33.接着将混合环氧树脂加热到60~90℃,熔融后通过涂膜机的涂胶辊挤压制成面密度为50~200g/m2的混合环氧树脂薄膜;

34.最后将表面毡放置在两层混合环氧树脂薄膜之间,并热压浸入,得到表面毡预浸料;为了保证更好的浸入效果,减少针眼的数量,将表面毡和混合环氧树脂薄膜通过预浸机在辊压力为2~5

㎏

/cm2、温度为80~110℃的环境下浸入。

35.实施例一:

36.先取液体双酚a型环氧树脂20份,加热到60℃降低粘度,加入固化剂4 份和促进剂3份用高速分散机分散均匀,然后在三辊研磨机中充分研磨,直至颗粒在树脂中分散均匀,无团聚现象,得a组分混合物;

37.再将固体双酚a型环氧树脂20份、酚醛型环氧树脂45份依次加入双行星搅拌机设备升温至140℃融化,并分散搅拌一段时间,得b组分混合物,使用双行星搅拌机升温并以30r/min的公转和1000r/min的分散转速搅拌2小时。

38.然后将b组分混合物冷却至70℃,加入a组分混合物,使用双行星搅拌机以20r/min的公转和800r/min的分散转速搅拌1小时,混合均匀,制得混合环氧树脂,在分散搅拌结束后将混合环氧树脂真空脱泡处理。制备好的混合环氧树脂冷藏备用。

39.经测试混合环氧树脂的成膜温度区间为60~90℃,成膜操作时间为 120min。混合环氧树脂熔融后通过涂膜机的涂胶辊挤压制成面密度为75g/m2的混合环氧树脂薄膜。

40.最后将面密度为30g/m2的表面毡放置在两层混合环氧树脂薄膜之间,将表面毡和混合环氧树脂薄膜通过预浸机在辊压力为2

㎏

/cm2、温度为90℃的环境下浸入,得到表面毡预浸料。

41.最后利用该表面毡预浸料和400g/m2的斜纹碳纤维预浸料制备0.5*0.5 米的板材,查看表面针孔的数量和大小为5个/10cm2,孔径大小在1mm以下。

42.实施例二:

43.先取液体双酚a型环氧树脂25份,加热到60℃降低粘度,加入固化剂4 份和促进剂3份用高速分散机分散均匀,然后在三辊研磨机中充分研磨,直至颗粒在树脂中分散均匀,无团聚现象,得a组分混合物;

44.再将固体双酚a型环氧树脂30份、酚醛型环氧树脂35份依次加入双行星搅拌机设备升温至140℃融化,并分散搅拌一段时间,得b组分混合物,使用双行星搅拌机升温并以

30r/min的公转和1000r/min的分散转速搅拌2小时。

45.然后将b组分混合物冷却至70℃,加入a组分混合物,使用双行星搅拌机以20r/min的公转和800r/min的分散转速搅拌1小时,混合均匀,制得混合环氧树脂,在分散搅拌结束后将混合环氧树脂真空脱泡处理。制备好的混合环氧树脂冷藏备用。

46.经测试混合环氧树脂的成膜温度区间为60~90℃,成膜操作时间为 130min。混合环氧树脂熔融后通过涂膜机的涂胶辊挤压制成面密度为100g/m2的混合环氧树脂薄膜。

47.最后将面密度为30g/m2的表面毡放置在两层混合环氧树脂薄膜之间,将表面毡和混合环氧树脂薄膜通过预浸机在辊压力为3

㎏

/cm2、温度为90℃的环境下浸入,得到表面毡预浸料。

48.最后利用该表面毡预浸料和400g/m2的斜纹碳纤维预浸料制备0.5*0.5米的板材,查看表面针孔的数量和大小为3个/10cm2,孔径大小在1mm以下。

49.实施例三:

50.先取液体双酚a型环氧树脂35份,加热到60℃降低粘度,加入固化剂4 份和促进剂2份用高速分散机分散均匀,然后在三辊研磨机中充分研磨,直至颗粒在树脂中分散均匀,无团聚现象,得a组分混合物;

51.再将固体双酚a型环氧树脂28份、酚醛型环氧树脂32份依次加入双行星搅拌机设备升温至140℃融化,并分散搅拌一段时间,得b组分混合物,使用双行星搅拌机升温并以30r/min的公转和1000r/min的分散转速搅拌2小时。

52.然后将b组分混合物冷却至70℃,加入a组分混合物,使用双行星搅拌机以20r/min的公转和800r/min的分散转速搅拌1小时,混合均匀,制得混合环氧树脂,在分散搅拌结束后将混合环氧树脂真空脱泡处理。制备好的混合环氧树脂冷藏备用。

53.经测试混合环氧树脂的成膜温度区间为60~90℃,成膜操作时间为 190min。混合环氧树脂熔融后通过涂膜机的涂胶辊挤压制成面密度为150g/m2的混合环氧树脂薄膜。

54.最后将面密度为60g/m2的表面毡放置在两层混合环氧树脂薄膜之间,将表面毡和混合环氧树脂薄膜通过预浸机在辊压力为3

㎏

/cm2、温度为90℃的环境下浸入,得到表面毡预浸料。

55.最后利用该表面毡预浸料和400g/m2的斜纹碳纤维预浸料制备0.5*0.5米的板材,查看表面针孔的数量和大小为3个/10cm2,孔径大小在1mm以下。

56.表1:制作混合环氧树脂薄膜

[0057][0058][0059]

表2:用表面毡预浸料制成产品

[0060][0061]

为验证效果,利用本实施例中的表面毡预浸料和面密度为400g/m2的斜纹碳纤维预浸料制备出0.5*0.5米的板材,查看表面针孔的数量和大小。从表2 可以看出,使用本发明方法生产出的表面毡预浸料做成碳纤维复合材料产品后,产品表面的针眼数极少,且针

眼孔径也很小,而传统工艺制成的产品表面针眼数有25~35个/10cm2,针眼孔径为1~3mm。

[0062]

上面对本发明进行了示例性描述,显然本发明具体实现并不受上述方式限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进直接应用于其它场合的均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1