一种制备N-对氨基苯甲酰-L-谷氨酸的方法与流程

一种制备n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸的方法

技术领域

1.本发明涉及化合物制备技术领域,具体涉及一种制备n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸的方法。

背景技术:

2.芳胺类化合物是一类极其重要的有机原料,广泛应用于医药、农药、染料、高分子材料等领域。n

‑

对氨基苯甲酰

‑

l

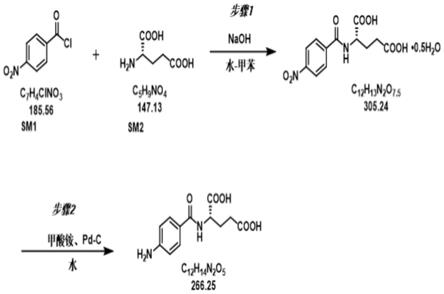

‑

谷氨酸是芳胺的一种,它是合成抗贫血药物叶酸(folic acid)又称维生素m的中间体。该化合物是一种重要的有机原料及中间体,广泛应用于医药领域。

3.目前国内采用对硝基苯甲酰氯与谷氨酸缩合得到n-对硝基苯甲酰-l-谷氨酸,所得产物再经还原反应得到n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸。通过化学方法还原芳香族硝基化合物是合成芳胺化合物最重要的方法,化学还原法可大致分为剂量型还原法和催化型还原法,此外,也有少量文献报道采用光化学还原法、电化学还原法和生物酶转移还原法合成芳胺类化合物。

4.剂量型还原法主要包括:金属还原法、金属氢化物还原法以及金属硫化物还原法等。该类方法操作简便、原料便宜,但环境压力大、产品不易分离、还原产率普遍较低。而催化型还原法是在金属催化剂的作用下,采用co、h2o、h2等气体作为还原剂或者使用含氢有机物或无机盐作为氢供体,将硝基化合物还原,该类方法还原效率高、环境友好。然而,前者直接使用气体作为还原剂,反应通常在一定压力和温度下进行,对设备的耐压耐热要求较高;而后者转移氢化还原法则采用含氢物质作为氢供体提供质子氢,反应通常是在常温常压下进行,能有效避免因使用气体所带来的诸多问题,反应条件温和、操作安全简便。

5.鉴于催化转移氢化还原法在诸多还原法中日益凸显的优势,近几年相关的文献报道逐渐增多,在金属催化剂存在下,用有机化合物代替气态氢作为反应中的供氢体进行的催化氢化反应称为催化转移氢化(cth)。甲酸铵

‑

pd/c体系以甲酸铵作为还原反应中的供氢体,安全且易于操作。但存在的问题是需要繁琐的后处理步骤,需要将前步生成的中间产物分离提纯出来再进行下步反应。

技术实现要素:

6.基于此,有必要针对反应过程需要将中间产物分离提纯出来的问题,提供一种制备n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸的方法。

7.一种n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸的制备方法,包括如下步骤:

8.将对硝基苯甲酰氯的甲苯溶液和l

‑

谷氨酸在水中混合,在ph为10~11的条件下进行缩合反应,将所述缩合反应得到的产物中的水相分离;

9.将所述水相、甲酸铵和钯碳进行还原反应后除去钯碳,然后析出晶体。

10.在其中一个实施例中,将所述缩合反应得到的产物中的水相分离的步骤为将有机相从所述缩合反应得到的产物中除去。

11.在其中一个实施例中,按摩尔比计,反应原料的加入量为对硝基苯甲酰氯与l

‑

谷氨酸=1:(1~1.1)。

12.在其中一个实施例中,所述对硝基苯甲酰氯的甲苯溶液中的对硝基苯甲酰氯与甲苯的比值为(18~22)g:80ml。

13.在其中一个实施例中,按摩尔比计,反应原料的加入量为对硝基苯甲酰氯、甲酸铵及钯碳的比值为=1:(2~6):(2~6)。

14.在其中一个实施例中,按摩尔比计,反应原料的加入量为对硝基苯甲酰氯、甲酸铵及钯碳的比值为=1:(3~4):(3~4)。

15.在其中一个实施例中,将对硝基苯甲酰氯的甲苯溶液和l

‑

谷氨酸在水中混合的步骤为:将l

‑

谷氨酸与水混合,滴加对硝基苯甲酰氯的甲苯溶液,在此过程中滴加傅酸剂使得反应液的ph为10~11。

16.在其中一个实施例中,所述缩合反应的反应温度为0~10℃,反应时间为2小时~3小时。

17.在其中一个实施例中,所述还原反应的反应温度为45℃~55℃,反应时间为2小时~7小时。

18.在其中一个实施例中,所述析出晶体的步骤包括:在除去钯碳后的滤液中滴加盐酸,调节所述滤液ph至3~3.5。

19.一种叶酸的合成方法,包括:

20.使用所述的方法制备n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸,并将其作为原料制备叶酸。

21.本发明在缩合反应中,用甲苯作为对硝基苯甲酰氯的反应体系,严格控制ph=10~11,研究结果表明,在此ph值范围内,大大降低了对硝基苯甲酰氯水解为硝基苯甲酸的几率,选择性好,减少了副反应,增加了转化率和收率,转化率达到90%以上,纯度在99%以上,保证了缩合反应产物中n

‑

对硝基苯甲酰

‑

l

‑

谷氨酸的质量和纯度,并且缩合反应液分出有机相后直接投入下一步反应,避免了传统对硝基苯甲酰氯和l

‑

谷氨酸为原料制备叶酸时在该步骤需要加大量盐酸使得n

‑

对硝基苯甲酰

‑

l

‑

谷氨酸析出为结晶的步骤,减少了废液的产生,减少了对环境的污染,降低了处理废液的成本。本发明在还原反应中,使用甲酸铵提供氢源,以钯碳做催化剂,反应温度温和,对反应设备的要求不高,反应操作性强,保证了生产的安全。

附图说明

22.图1为本发明一实施例的n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸制备过程示意图。

具体实施方式

23.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具

体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.本发明实施例提供一种n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸的制备方法,包括如下步骤:

26.将对硝基苯甲酰氯的甲苯溶液和l

‑

谷氨酸在水中混合,在ph为10~11的条件下进行缩合反应,将所述缩合反应得到的产物中的水相分离;

27.将所述水相、甲酸铵和钯碳进行还原反应后除去钯碳,然后析出晶体。

28.本发明在缩合反应中,用甲苯作为对硝基苯甲酰氯的反应体系,严格控制ph=10~11,研究结果表明,在此ph值范围内,大大降低了对硝基苯甲酰氯水解为硝基苯甲酸的几率,选择性好,减少了副反应,增加了转化率和收率,转化率达到90%以上,纯度在99%以上,保证了缩合反应产物中n

‑

对硝基苯甲酰

‑

l

‑

谷氨酸的质量和纯度,并且缩合反应液分出有机相后直接投入下一步反应,避免了传统对硝基苯甲酰氯和l

‑

谷氨酸为原料制备叶酸时在该步骤需要加大量盐酸使得n

‑

对硝基苯甲酰

‑

l

‑

谷氨酸析出为结晶的步骤,减少了废液的产生,减少了对环境的污染,降低了处理废液的成本。本发明在还原反应中,使用甲酸铵提供氢源,以钯碳做催化剂,反应温度温和,对反应设备的要求不高,反应操作性强,保证了生产的安全。

29.在一些实施方式中,按摩尔比计,反应原料的加入量为对硝基苯甲酰氯与l

‑

谷氨酸=1:(1~1.1)。

30.在一些实施方式中,所述对硝基苯甲酰氯的甲苯溶液中的对硝基苯甲酰氯与甲苯的比值为(18~22)g:80ml。具体的,80ml甲苯中可含有对硝基苯甲酰氯为18g、18.5g、19g、19.5g、20g、20.5g、21g、21.5g或22g。

31.在一些实施方式中,按摩尔比计,反应原料的加入量为对硝基苯甲酰氯与甲酸铵=1:(2~6)。具体的,硝基苯甲酰氯与甲酸铵摩尔比可以为1:2、1:2.5、1:3、1:3.5、1:4、1:4.5、1:5、1:5.5、1:6。优选为1:(3~4)。

32.在一些实施方式中,按摩尔比计,反应原料的加入量为对硝基苯甲酰氯与钯碳=1:(2~6)。具体的,硝基苯甲酰氯与钯碳摩尔比可以为1:2、1:2.5、1:3、1:3.5、1:4、1:4.5、1:5、1:5.5、1:6。优选为1:(3~4)。

33.钯碳是还原反应的催化剂,选择该比例的钯碳,使得还原反应具有较高的选择性,副产物较少,反应效率较高,因此,相对于传统工艺,本发明的缩合反应不需要得到固体中间体,反应液经简单处理后直接投入还原反应。

34.在一些实施方式中,将对硝基苯甲酰氯的甲苯溶液和l

‑

谷氨酸在水中混合的步骤为:将l

‑

谷氨酸与水混合,滴加对硝基苯甲酰氯的甲苯溶液,在此过程中滴加傅酸剂使得反应液的ph为10~11,以此来减少杂质生成。缚酸剂可选自氢氧化物。氢氧化物例如为氢氧化钠、氢氧化钾等。

35.在一些实施方式中,所述缩合反应的反应温度为0~10℃,反应时间为2小时~3小时。优选的,缩合反应温度可以为1℃、2℃、3℃、4℃、5℃、6℃、7℃、8℃、9℃、10℃。可选的,缩合反应时间可以为2小时、2.1小时、2.2小时、2.3小时、2.4小时、2.5小时、2.6小时、2.7小时、2.8小时、2.9小时、3小时。在该缩合条件下配合相应的缩合反应物的配比使得反应选择性更高,杂质少。

36.在一些实施方式中,所述还原反应的反应温度为45℃~55℃,反应时间为2小时~

7小时。可选的,还原反应温度可以为45℃、46℃、47℃、48℃、49℃、50℃、51℃、52℃、53℃、54℃、55℃。可选的,还原反应时间可以为2小时、2.5小时、3小时、3.5小时、4小时、4.5小时、5小时、5.5小时、6小时、6.5小时、7小时。在该还原条件下配合相应的还原反应物的配比使得反应选择性更高,杂质少。

37.在一些实施方式中,还原反应后除去钯碳的方法例如可以为过滤、透析等常用的分离方法。

38.在一些实施方式中,所述析出晶体的步骤包括:在除去钯碳后的滤液中滴加盐酸,调节所述滤液ph至3~3.5。盐酸优选为浓盐酸。优选的,析晶反应的温度可以为45℃~55℃。析晶后还可以包括抽滤和干燥步骤。干燥的温度可以为55℃~65℃。

39.在一些实施方式中,将所述缩合反应得到的产物中的水相分离的步骤为将有机相从所述缩合反应得到的产物中除去。仅将有机相从所述缩合反应得到的产物中除去即可得到水相。在一些实施方式中,还原反应后仅需除去钯碳即可直接析晶得到产物n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸。本发明的两步反应都以水做反应溶剂,缩合反应后不需要拿到固体中间体,简化了操作,提高了收率,还原反应温度温和,对反应设备的要求不高,反应操作性强,pd/c可回收重复使用多次,降低了生产成本,保证了生产安全,两步反应的总收率能达到80%以上,n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸纯度在99.00%以上,在提高收率的同时保证了质量。本发明在反应过程中减少了废液的生成,最大限度的避免了对环境的污染,节约了成本,提高了质量,是一条绿色环保适合工业化生产的工艺。

40.请参阅图1,在一些实施方式中,一种n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸的制备方法,为以下步骤,并且不包括其他步骤,通过该步骤可得到纯度较高的n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸,该步骤为:

41.(1)将对硝基苯甲酰氯的甲苯溶液和l

‑

谷氨酸在水中混合,在ph为10~11的条件下进行缩合反应,将所述缩合反应得到的产物中的水相分离;

42.(2)将所述水相、甲酸铵和钯碳进行还原反应后除去钯碳,然后析出晶体。

43.(1)本发明在缩合反应中,严格控制ph=10~11,研究结果表明,在此ph值范围内,大大降低了对硝基苯甲酰氯水解为硝基苯甲酸的几率,选择性好,减少了副反应,增加了转化率和收率,转化率达到90%以上,纯度在99%以上,保证了缩合反应产物中n

‑

对硝基苯甲酰

‑

l

‑

谷氨酸的质量和纯度,并且缩合反应液分出有机相后直接投入下一步反应,避免了传统对硝基苯甲酰氯和l

‑

谷氨酸为原料制备叶酸时在该步骤需要加大量盐酸使得n

‑

对硝基苯甲酰

‑

l

‑

谷氨酸析出为结晶的步骤,减少了废液的产生,减少了对环境的污染,降低了处理废液的成本。

44.(2)本发明在还原反应中,使用甲酸铵提供氢源,以钯碳做催化剂,反应温度温和,对反应设备的要求不高,反应操作性强,保证了生产的安全,是一条适合工业化生产的路线。

45.本发明制备的n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸可用于叶酸的合成过程。

46.在一些实施方式中,叶酸的合成步骤可以包括:将2,4,5

‑

三氨基

‑6‑

羟基嘧啶硫酸盐、1,1,3

‑

三氯丙酮和焦亚硫酸及上述任一实施例制备的n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸在ph=2~4的条件下进行环合反应。

47.在一些实施方式中,所述环合反应的温度为50℃~60℃,反应时间为5小时~10小

时。可选的,环合反应温度可以为50℃、51℃、52℃、53℃、54℃、55℃、56℃、57℃、58℃、59℃、60℃。可选的,环合反应时间可以为5小时、6小时、7小时、8小时、9小时、10小时。在该环合条件下配合相应的环合反应物的配比使得反应选择性更高,杂质少。

48.在一些实施方式中,以碳酸盐作为缚酸剂使得所述环合反应的ph=2~4,以此来减少杂质生成。碳酸盐例如可以为碳酸钾、碳酸钠等。

49.在一些实施方式中,按摩尔比计,反应原料的加入量为对硝基苯甲酰氯:2,4,5

‑

三氨基

‑6‑

羟基嘧啶硫酸盐:1,1,3

‑

三氯丙酮=1:(1.0~1.3):(2.0~5)。具体的,对硝基苯甲酰氯:2,4,5

‑

三氨基

‑6‑

羟基嘧啶硫酸盐:1,1,3

‑

三氯丙酮摩尔比可以为1:1:(2.0~5)、1:1.1:(2.0~5)、1:1.2:(2.0~5)、1:1.3:(2.0~5)、1:(1.0~1.3):2、1:(1.0~1.3):4、1:(1.0~1.3):4、1:(1.0~1.3):5。

50.以下为具体实施例。

51.实施例1

52.在500ml的反应瓶中投入17.44g l

‑

谷氨酸、80ml水,搅拌降温到5℃,滴加浓度15%的氢氧化钠溶液至反应体系溶清,再同时滴加对硝基苯甲酰氯的甲苯溶液(20.00g对硝基苯甲酰氯溶于80ml甲苯),控ph=10,滴完反应2h,将反应液静置分液,分出有机相,水相的hplc中间体1纯度99.46%。

53.将水相投入500ml的反应瓶中,再加入甲酸铵27.20g、钯碳1.28g,搅拌升温至50

±

5℃,反应3h,滤去钯碳,滤液于10~20℃滴加浓盐酸,调ph=3析晶1h,抽滤,得白色固体,60℃干燥8h,得n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸24.61g,摩尔收率85.79%,纯度99.41%。

54.实施例2

55.在500ml的反应瓶中投入15.86g l

‑

谷氨酸(0.11mol)、80ml水,搅拌降温到10℃,滴加浓度15%的氢氧化钠溶液至反应体系溶清,再同时滴加对硝基苯甲酰氯的甲苯溶液(20.00g对硝基苯甲酰氯溶于80ml甲苯),控ph=11,滴完反应2h,将反应液静置分液,分出有机相,水相的hplc中间体1纯度93.87%。

56.将水相投入500ml的反应瓶中,再加入甲酸铵27.20g、钯碳1.28g,搅拌升温至50

±

5℃,反应3h,滤去钯碳,滤液于10~20℃滴加浓盐酸,调ph=3.5析晶1h,抽滤,得白色固体,60℃干燥8h,得n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸22.35g,摩尔收率77.91%,纯度93.21%。

57.实施例3

58.在500ml的反应瓶中投入17.44g(0.12mol)l

‑

谷氨酸、80ml水,搅拌降温到5℃,滴加浓度15%的氢氧化钠溶液至反应体系溶清,再同时滴加对硝基苯甲酰氯的甲苯溶液(20.00g对硝基苯甲酰氯(0.11mol)溶于80ml甲苯),控ph=9,滴完反应2h,将反应液静置分液,分出有机相,水相的hplc中间体1纯度93.87%。

59.将水相投入500ml的反应瓶中,再加入甲酸铵27.20g(0.43mol)、钯碳1.28g,搅拌升温至50

±

5℃,反应3h,滤去钯碳,滤液于10~20℃滴加浓盐酸,调ph=3.5析晶1h,抽滤,得白色固体,60℃干燥8h,得n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸21.92g,摩尔收率76.41%,纯度93.21%。

60.实施例4

61.在500ml的反应瓶中投入17.44g(0.12mol)l

‑

谷氨酸、80ml水,搅拌降温到5℃,滴加浓度15%的氢氧化钠溶液至反应体系溶清,再同时滴加对硝基苯甲酰氯的甲苯溶液

(20.00g对硝基苯甲酰氯(0.11mol)溶于80ml甲苯),控ph=12,滴完反应2h,将反应液静置分液,分出有机相,水相的hplc中间体1纯度95.35%。

62.将水相投入500ml的反应瓶中,再加入甲酸铵27.20g(0.43mol)、钯碳1.28g,搅拌升温至50

±

5℃,反应3h,滤去钯碳,滤液于10~20℃滴加浓盐酸,调ph=3.5析晶1h,抽滤,得白色固体,60℃干燥8h,得n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸22.15g,摩尔收率77.22%,纯度95.10%。

63.实施例5

64.在500ml的反应瓶中投入19.85g(0.135mol)l

‑

谷氨酸、80ml水,搅拌降温到5℃,滴加浓度15%的氢氧化钠溶液至反应体系溶清,再同时滴加对硝基苯甲酰氯的甲苯溶液(20.00g对硝基苯甲酰氯(0.11mol)溶于80ml甲苯),控ph=10,滴完反应2h,将反应液静置分液,分出有机相,水相的hplc中间体1纯度99.66%。

65.将水相投入500ml的反应瓶中,再加入甲酸铵27.20g(0.43mol)、钯碳1.28g,搅拌升温至50

±

5℃,反应3h,滤去钯碳,滤液于10~20℃滴加浓盐酸,调ph=3.5析晶1h,抽滤,得白色固体,60℃干燥8h,得n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸23.77g,摩尔收率82.86%,纯度99.43%。

66.实施例6

67.在500ml的反应瓶中投入14.71g(0.10mol)l

‑

谷氨酸、80ml水,搅拌降温到5℃,滴加浓度15%的氢氧化钠溶液至反应体系溶清,再同时滴加对硝基苯甲酰氯的甲苯溶液(20.00g对硝基苯甲酰氯(0.11mol)溶于80ml甲苯),控ph=10,滴完反应2h,将反应液静置分液,分出有机相,水相的hplc中间体1纯度94.82%。

68.将水相投入500ml的反应瓶中,再加入甲酸铵27.20g(0.43mol)、钯碳1.28g,搅拌升温至50

±

5℃,反应3h,滤去钯碳,滤液于10~20℃滴加浓盐酸,调ph=3.5析晶1h,抽滤,得白色固体,60℃干燥8h,得n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸22.94g,摩尔收率79.97%,纯度94.17%。

69.实施例7

70.在500ml的反应瓶中投入17.44g(0.12mol)l

‑

谷氨酸、80ml水,搅拌降温到5℃,滴加浓度15%的氢氧化钠溶液至反应体系溶清,再同时滴加对硝基苯甲酰氯的甲苯溶液(20.00g对硝基苯甲酰氯(0.11mol)溶于80ml甲苯),控ph=10,滴完反应2h,将反应液静置分液,分出有机相,水相的hplc中间体1纯度99.47%。

71.将水相投入500ml的反应瓶中,再加入甲酸铵27.20g(0.43mol)、钯碳1.28g,搅拌升温至30

±

5℃,反应3h,滤去钯碳,滤液于10~20℃滴加浓盐酸,调ph=3.5析晶1h,抽滤,得白色固体,60℃干燥8h,得n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸23.15g,摩尔收率80.70%,纯度99.02%。

72.实施例8

73.在500ml的反应瓶中投入17.44g(0.12mol)l

‑

谷氨酸、80ml水,搅拌降温到5℃,滴加浓度15%的氢氧化钠溶液至反应体系溶清,再同时滴加对硝基苯甲酰氯的甲苯溶液(20.00g对硝基苯甲酰氯(0.11mol)溶于80ml甲苯),控ph=10,滴完反应2h,将反应液静置分液,分出有机相,水相的hplc中间体1纯度99.50%。

74.将水相投入500ml的反应瓶中,再加入甲酸铵27.20g(0.43mol)、钯碳1.28g,搅拌

升温至65

±

5℃,反应3h,滤去钯碳,滤液于10~20℃滴加浓盐酸,调ph=3.5析晶1h,抽滤,得白色固体,60℃干燥8h,得n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸23.66g,摩尔收率82.48%,纯度99.49%。

75.实施例9

76.在500ml的反应瓶中投入17.44g l

‑

谷氨酸、80ml水,搅拌降温到5℃,滴加浓度15%的氢氧化钠溶液至反应体系溶清,再同时滴加对硝基苯甲酰氯的二氯乙烷溶液(20.00g对硝基苯甲酰氯溶于80ml二氯乙烷),控ph=10,滴完反应2h,将反应液静置分液,分出有机相,水相的hplc中间体1纯度99.46%。

77.将水相投入500ml的反应瓶中,再加入甲酸铵27.20g、钯碳1.28g,搅拌升温至50

±

5℃,反应3h,滤去钯碳,滤液于10~20℃滴加浓盐酸,调ph=3析晶1h,抽滤,得白色固体,60℃干燥8h,得n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸21.44g,摩尔收率74.74%,纯度98.76%。

78.实施例10

79.在500ml的反应瓶中投入17.44g l

‑

谷氨酸、80ml水,搅拌降温到5℃,滴加浓度15%的氢氧化钠溶液至反应体系溶清,再同时滴加对硝基苯甲酰氯的甲苯溶液(20.00g对硝基苯甲酰氯溶于120ml甲苯),控ph=10,滴完反应2h,将反应液静置分液,分出有机相,水相的hplc中间体1纯度99.46%。

80.将水相投入500ml的反应瓶中,再加入甲酸铵27.20g、钯碳1.28g,搅拌升温至50

±

5℃,反应3h,滤去钯碳,滤液于10~20℃滴加浓盐酸,调ph=3析晶1h,抽滤,得白色固体,60℃干燥8h,得n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸24.11g,摩尔收率84.05%,纯度99.02%。

81.实施例11

82.在500ml的反应瓶中投入17.44g l

‑

谷氨酸、80ml水,搅拌降温到5℃,滴加浓度15%的氢氧化钠溶液至反应体系溶清,再同时滴加对硝基苯甲酰氯的甲苯溶液(20.00g对硝基苯甲酰氯溶于50ml甲苯),控ph=10,滴完反应2h,将反应液静置分液,分出有机相,水相的hplc中间体1纯度99.46%。

83.将水相投入500ml的反应瓶中,再加入甲酸铵27.20g、钯碳1.28g,搅拌升温至50

±

5℃,反应3h,滤去钯碳,滤液于10~20℃滴加浓盐酸,调ph=3析晶1h,抽滤,得白色固体,60℃干燥8h,得n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸22.77g,摩尔收率79.38%,纯度96.45%。

84.实施例12用于叶酸合成的应用

85.在500ml的反应瓶中投入17.44g l

‑

谷氨酸、80ml水,搅拌降温到5℃,滴加浓度15%的氢氧化钠溶液至反应体系溶清,再同时滴加对硝基苯甲酰氯的甲苯溶液(20.00g对硝基苯甲酰氯溶于80ml甲苯),控ph=10,滴完反应2h,将反应液静置分液,分出有机相,水相的hplc中间体1纯度99.46%。

86.将水相投入500ml的反应瓶中,再加入甲酸铵27.20g、钯碳1.28g,搅拌升温至50

±

5℃,反应3h,滤去钯碳,滤液于10~20℃滴加浓盐酸,调ph=3析晶1h,抽滤,得白色固体,60℃干燥8h,得n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸24.61g,摩尔收率85.79%,纯度99.41%。

87.将n

‑

对氨基苯甲酰

‑

l

‑

谷氨酸投入1000ml的反应瓶中,加入600ml水,搅拌下,用浓盐酸调ph=3

±

0.5,再加入2,4,5

‑

三氨基

‑6‑

羟基嘧啶硫酸盐(0.13mol)30.94g、1,1,3

‑

三氯丙酮79.53g和焦亚硫酸钠15.58g,控内温50℃,反应7h,抽滤得黄褐色叶酸粗品,干燥后得38.92g,总收率81.82%,hplc纯度83.02%。

88.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

89.以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准,说明书可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1