一种采用微通道反应器合成联苯类化合物的方法

1.本发明涉及有机合成领域,尤其是涉及一种采用微通道反应器合成联苯类化合物的方法。

背景技术:

2.联苯类化合物是一种重要的有机原料,广泛应用于医药、农药、染料、液晶材料等领域。其通常是抗炎类药物的重要中间体,例如非甾体抗炎药氟比洛芬(flurbiprofen),适用于类风湿关节炎、骨关节炎、强直性脊柱炎等,联苯双酯(bifendatatum)是治疗病毒性肝炎和药物性肝损伤引起转氨酶升高的常用药物。本发明开发了一种用微通道反应器合成联苯类化合物的方法,且具有广泛的应用前景。

3.工业上通常采用间歇釜进行大量生产,其中传统的釜式重氮化工艺具有一定的危险性,同时现有技术存在反应条件较为苛刻、反应时间较长、成本较高、纯度不高、存在部分环境污染的技术瓶颈。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种条件更温和,反应时间更短,成本更低,纯度更高,环境更友好的微通道反应器合成联苯类化合物的方法,以克服现有技术的不足。

5.本发明的目的可以通过以下技术方案来实现:

6.本发明的目的是保护一种采用微通道反应器合成联苯类化合物的方法,包括以下步骤:

7.s1:将式(1)所示的化合物、式(2)所示的化合物、式(3)所示的化合物和铜催化剂在微通道反应器中混合,并按照下式进行重氮化偶合反应,得到反应粗产物;

[0008][0009]

s2:将步骤(1)得到的反粗应产物进行纯化处理,即得式(4)所示的化合物;

[0010]

其中:

[0011]

r1、r2、r3、r4、r5均选自氢、氟、溴、氯、三氟甲基、三氟甲氧基、甲氧基、甲基中的一种或几种;

[0012]

r6选自甲基、乙基、丙基、丁基、戊基、异丙基、异丁基、异戊基中的一种或几种;

[0013]

r7选自氢、二甲胺基、二乙胺基、二丙胺基、二异丙胺基、羟基中的一种或几种。

[0014]

进一步地,s1中式(1)所示的化合物、式(2)所示的化合物、式(3)所示的化合物和铜催化剂的摩尔比为:1:(1.05~1.8):(1.05~1.5):(0.1~0.5),优选为1:(1.05~1.5):(1.05~1.2):(0.1~0.3)。

[0015]

进一步地,s1中先分别通过三种溶剂将各化合物溶解,之后和铜催化剂一起在微通道反应器中混合。

[0016]

进一步地,s1中:

[0017]

式(1)、(2)、(3)所示的化合物所用溶剂均选自四氢呋喃、叔丁基甲基醚、二氯甲烷、乙酸异丙酯、乙腈、二氯乙烷中的一种或多种的组合;

[0018]

所述铜催化剂为氯化亚铜、溴化亚铜、碘化亚铜中的一种或多种的组合。

[0019]

进一步地,s1中所述微通道反应器包括第一原料储料罐、第二原料储料罐、产品收集瓶、三至十个反应模块,优选为3~5个;

[0020]

所述第一原料储料罐和第二原料储料罐和第一微通道反应模块相连接,第一微通道反应模块依次与其他微通道反应模块和产品收集瓶串联;

[0021]

物料的流动方向为自第一反应模块至最后一个反应模块。

[0022]

进一步地,s1中所述微通道反应器为管道式反应器或心型结构反应器。

[0023]

进一步地,所述微通道反应器的材质为特种玻璃或特种碳化硅。

[0024]

进一步地,s1中:

[0025]

式(1)所示的化合物的质量浓度为10%~20%,优为10%~15%,式(2)所示的化合物的质量浓度为15%~25%,式(3)所示的化合物的质量浓度为10%~20%,优为10%~15%,所述铜催化剂的质量浓度为1%~5%,优选为1%~3%,其余为溶剂。

[0026]

进一步地,式(1)所示的化合物的溶液在微通道中的流速为20ml/min~50ml/min,式(2)所示的化合物的溶液在微通道中的流速为10ml/min~40ml/min;式(3)所示的化合物的溶液在微通道中的流速为20ml/min~50ml/min。

[0027]

进一步地,反应物在微通道中的反应停留时间为20s~150s,优选为40s~110s。

[0028]

进一步地,所述微通道反应器中每个反应模块的反应温度设定为6~50℃;

[0029]

所述微通道反应器中的压力为5bar~8bar。

[0030]

进一步地,s2中纯化处理采用的溶剂为石油醚、甲苯、正己烷、正庚烷中的一种或多种的组合,优选为石油醚或正庚烷。

[0031]

与现有技术相比,本发明具有以下技术优势:

[0032]

1)本发明提供了一种通过连续流微通道反应器合成联苯类化合物的方法。由于微通道反应器良好的传质传热效果,使得重氮化偶合反应安全可控,相比釜式反应器,微通道反应器具有快速反应,分离和分析的特点。

[0033]

2)本技术方案通过连续流微通道反应器能够将反应持续进行,反应时间缩短,反应效率和安全性都显著提升,无缝放大等优势,更适用于大规模工业化生产。

附图说明

[0034]

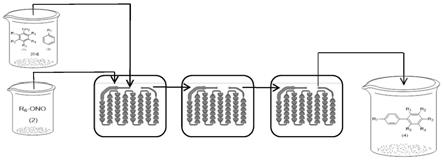

图1为本技术方案中采用微通道反应器合成联苯类化合物的流程示意图。

具体实施方式

[0035]

本发明的合成过程如下:

[0036]

s1:将式(1)所示的化合物、式(2)所示的化合物、式(3)所示的化合物和铜催化剂在微通道反应器中混合,参见图1,并按照下式进行重氮化偶合反应,得到反应粗产物;

[0037][0038]

s2:将步骤(1)得到的反粗应产物进行纯化处理,即得式(4)所示的化合物;

[0039]

其中:r1、r2、r3、r4、r5均选自氢、氟、溴、氯、三氟甲基、三氟甲氧基、甲氧基、甲基中的一种或几种;r6选自甲基、乙基、丙基、丁基、戊基、异丙基、异丁基、异戊基中的一种或几种;r7选自氢、二甲胺基、二乙胺基、二丙胺基、二异丙胺基、羟基中的一种或几种。

[0040]

式(1)所示的化合物、式(2)所示的化合物、式(3)所示的化合物和铜催化剂的摩尔比为:1:(1.05~1.8):(1.05~1.5):(0.1~0.5),优选为1:(1.05~1.5):(1.05~1.2):(0.1~0.3)。先分别通过三种溶剂将各化合物溶解,之后和铜催化剂一起在微通道反应器中混合。式(1)、(2)、(3)所示的化合物所用溶剂均选自四氢呋喃、叔丁基甲基醚、二氯甲烷、乙酸异丙酯、乙腈、二氯乙烷中的一种或多种的组合;铜催化剂为氯化亚铜、溴化亚铜、碘化亚铜中的一种或多种的组合。

[0041]

微通道反应器包括第一原料储料罐、第二原料储料罐、产品收集瓶、三至十个反应模块,参见图1,优选为3~5个;第一原料储料罐和第二原料储料罐和第一微通道反应模块相连接,第一微通道反应模块依次与其他微通道反应模块和产品收集瓶串联;物料的流动方向为自第一反应模块至最后一个反应模块。微通道反应器为管道式反应器或心型结构反应器。具体选材时,微通道反应器的材质为特种玻璃或特种碳化硅。

[0042]

式(1)所示的化合物的质量浓度为10%~20%,优为10%~15%,式(2)所示的化合物的质量浓度为15%~25%,式(3)所示的化合物的质量浓度为10%~20%,优为10%~15%,所述铜催化剂的质量浓度为1%~5%,优选为1%~3%,其余为溶剂。式(1)所示的化合物的溶液在微通道中的流速为20ml/min~50ml/min,式(2)所示的化合物的溶液在微通道中的流速为10ml/min~40ml/min;式(3)所示的化合物的溶液在微通道中的流速为20ml/min~50ml/min。

[0043]

本发明采用微通道反应器合成联苯类化合物的方法,其具备连续合成,连续分离和在线分析全连续一体化系统。微通道反应器系统年通量最高约80吨,温度范围

‑

60~200℃,压力范围:0~18bar,可配备teflon泵,反应器有特种玻璃或特种碳化硅材质,换热介质为导热油。

[0044]

下面结合附图和具体实施例对本发明进行详细说明。

[0045]

实施例1

[0046]

(1)将2,4

‑

二氟苯胺,苯和氯化亚铜搅拌下溶于四氢呋喃中,得到质量分数为15%的混合溶液,流速为25ml/min;将亚硝酸甲酯溶于四氢呋喃中,得到质量分数为20%的溶液,流速为15ml/min;将微通道反应器系统的反应温度设定为20℃,压力设定为5bar,反应停留时间为100s,通过计量泵将上述2种溶液打入微通道反应器,流经3个模块,反应完成后产物从反应器的出口流出,得到反应产物34g;

[0047]

(2)将上述34g反应产物过滤出cucl,用稀盐酸水溶液30ml洗涤一遍,饱和氯化钠溶液30ml洗涤一遍,分离得到有机层,回收溶剂,冷却结晶即得粗品7.1g,在冰浴条件下加

入1ml的石油醚搅拌1h,过滤得到2,4

‑

二氟联苯4.7g(收率80.2%,纯度99.3%)。

[0048]

产物表征数据如下:

[0049]1h nmr(500mhz,dmso

‑

d6):δ7.48

‑

7.41(m,8h)。

[0050]

13

c nmr(125mhz,dmso

‑

d6):δ166.06(dd,

1”j

c

‑

f

=246.3,13.75),δ161.53(dd,

1”j

c

‑

f

=248.8,12.5),136.21(d,j=5.5hz),129.55(d,j=8.8hz),129.22,129.17,128.10,124.87,113.49,104.73。

[0051]

实施例2

[0052]

(1)将4

‑

溴

‑2‑

氟苯胺,苯和氯化亚铜搅拌下溶于四氢呋喃中,得到质量分数为15%的混合溶液,流速为25ml/min;将亚硝酸异丁酯溶于四氢呋喃中,得到质量分数为20%的溶液,流速为15ml/min;将微通道反应器系统的反应温度设定为20℃,压力设定为5bar,反应停留时间为100s,通过计量泵将上述2种溶液打入微通道反应器,流经3个模块,反应完成后产物从反应器的出口流出,得到反应产物35g;

[0053]

(2)将上述35g反应产物过滤出cucl,用稀盐酸水溶液30ml洗涤一遍,饱和氯化钠溶液30ml洗涤一遍,分离得到有机层,回收溶剂,冷却结晶即得粗品7.5g,在冰浴条件下加入1ml的石油醚搅拌1h,过滤得到4

‑

溴

‑2‑

氟联苯5g(收率80.2%,纯度99.1%)。

[0054]

产物表征数据如下:

[0055]1h nmr(500mhz,dmso

‑

d6):δ7.46

‑

7.38(m,8h).

[0056]

13

c nmr(125mhz,dmso

‑

d6):δ159.43(d,1j

c

‑

f

=248.8hz),136.21(d,3j

c

‑

f

=6.3hz),129.21,129.19,129.16,128.10,126.61(d,2j

c

‑

f

=13.75hz),125.72(d,4j

c

‑

f

=3.75hz),121.15(d,3j

c

‑

f

=13.75hz,8.75),118.84(d,2j

c

‑

f

=6.3hz)。

[0057]

实施例3

[0058]

本实施例与实施例2不同于在本实施例步骤(1)中微通道反应器系统的反应温度设定为40℃,得到4

‑

溴

‑2‑

氟联苯5.05g(收率81%,纯度99.3%)。

[0059]

实施例4

[0060]

本实施例与实施例2不同于在本实施例步骤(1)中微通道反应器系统的反应温度设定为50℃,得到4

‑

溴

‑2‑

氟联苯4.7g(收率76%,纯度99.2%)。

[0061]

实施例5

[0062]

本实施例与实施例2不同于在本实施例步骤(1)中的微通道反应器系统中的压力设定为8bar,得到4

‑

溴

‑2‑

氟联苯5.1g(收率82%,纯度99.4%)。

[0063]

实施例6

[0064]

本实施例与实施例2不同于在本实施例步骤(1)中的铜催化剂为溴化亚铜,得到4

‑

溴

‑2‑

氟联苯4.85g(收率78%,纯度99.0%)。

[0065]

实施例7

[0066]

本实施例与实施例2不同于在本实施例步骤(1)中4

‑

溴

‑2‑

氟苯胺溶液的流速为35ml/min,亚硝酸异丁酯溶液的流速为25ml/min,得到4

‑

溴

‑2‑

氟联苯4.67g(收率75%,纯度99.5%)。

[0067]

实施例8

[0068]

本实施例与实施例2不同于在本实施例步骤(1)中的停留时间为50s,得到4

‑

溴

‑2‑

氟联苯4.36g(收率70%,纯度99.1%)。

[0069]

实施例9

[0070]

本实施例与实施例2不同于在本实施例步骤(2)中所用的溶剂为正庚烷,得到4

‑

溴

‑2‑

氟联苯5.17g(收率83%,纯度99.7%)。

[0071]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1