聚偏氟乙烯复合发泡材料及其制备方法和应用

1.本发明涉及发泡材料技术领域,特别是涉及一种聚偏氟乙烯复合发泡材料及其制备方法和应用。

背景技术:

2.聚偏氟乙烯(pvdf)具备很多优良的性质,例如耐腐蚀性、耐候性、压电、介电和热电等性质,使其能够广泛的应用于结构材料和功能材料领域。但是,pvdf的结晶度较高,发泡条件比较苛刻,目前多采用釜压发泡的方法,而釜压发泡得到的多是不规则的发泡材料,且制备效率相对注塑和挤出发泡较低,使其在实际应用中受到局限。

技术实现要素:

3.基于此,有必要针对上述问题,提供一种聚偏氟乙烯复合发泡材料及其制备方法和应用,所述制备方法得到的聚偏氟乙烯复合发泡材料中β相含量高,使得聚偏氟乙烯复合发泡材料具有优异的压电性能,能够作为压电材料用于制备压电器件。

4.一种聚偏氟乙烯复合发泡材料的制备方法,包括:

5.将聚偏氟乙烯、聚甲基丙烯酸甲酯和碳材料挤出造粒,得到复合颗粒;以及

6.将所述复合颗粒通过注塑发泡的方法发泡成型,得到聚偏氟乙烯复合发泡材料。

7.在其中一个实施例中,所述复合颗粒中,所述聚偏氟乙烯、所述聚甲基丙烯酸甲酯与所述碳材料的质量比为50:49.9:0.1-90:5:5,所述复合颗粒的结晶度为1%-50%。

8.在其中一个实施例中,所述碳材料包括炭黑、碳纳米管、石墨、石墨烯中的至少一种。

9.在其中一个实施例中,所述聚甲基丙烯酸甲酯在230℃/23.8kg条件下的熔融指数为1.6ml/10min-5.4ml/10min。

10.在其中一个实施例中,所述将所述复合颗粒通过注塑发泡的方法发泡成型的步骤中,注塑机的螺杆温度为150℃-250℃,注塑机的预塑速度为50mm/s-150mm/s。

11.在其中一个实施例中,所述将所述复合颗粒通过注塑发泡的方法发泡成型的步骤中,注射速度为50mm/s-200mm/s,模具温度为30℃-120℃,保压压力为10mpa-100mpa,保压时间为1s-20s。

12.在其中一个实施例中,所述将所述复合颗粒通过注塑发泡的方法发泡成型的步骤中,开模距离为0.5mm-10mm,开模的速度为1mm/s-50mm/s。

13.在其中一个实施例中,所述将所述复合颗粒通过注塑发泡的方法发泡成型的步骤中,超临界流体包括超临界二氧化碳、超临界氮气中的至少一种,所述超临界二氧化碳在饱和体系中的质量分数为1%-15%,所述超临界氮气在饱和体系中的质量分数为0.1%-1%。

14.一种聚偏氟乙烯复合发泡材料,所述聚偏氟乙烯复合发泡材料由所述的制备方法得到。

15.一种聚偏氟乙烯复合发泡材料在制备压电器件中的应用。

16.本发明的制备方法中,聚甲基丙烯酸甲酯和碳材料可以分别与聚偏氟乙烯之间发生相互作用,改变聚偏氟乙烯的结晶行为,促使聚偏氟乙烯复合发泡材料中的α相向β相转变,另一方面,采用注塑发泡可以使泡孔取向,也能够促使聚偏氟乙烯复合发泡材料中的α相向β相转变,从而使得聚偏氟乙烯复合发泡材料中β相晶体的含量最高占总晶体含量的80%左右,进而,使得聚偏氟乙烯复合发泡材料具有优异的压电性能,可以作为压电材料用于制备压电器件。

17.另外,聚甲基丙烯酸甲酯和碳材料的添加,不仅能够改善聚偏氟乙烯的泡孔结构,使聚偏氟乙烯复合发泡材料具有优异的力学性能,同时还能降低成本,进而使聚偏氟乙烯复合发泡材料能够更好的应用于传感器、包装和保温隔热等领域。

附图说明

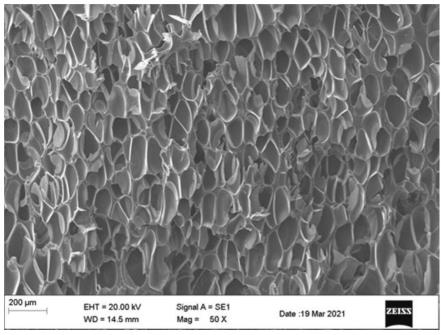

18.图1为本发明实施例1制备的聚偏氟乙烯复合发泡材料的断面泡孔形态图图;

19.图2为本发明实施例1和对比例1制备的聚偏氟乙烯复合材料的ft-ir图;

20.图3为本发明对比例1制备的聚偏氟乙烯发泡材料的断面泡孔形态图。

具体实施方式

21.以下将对本发明提供的聚偏氟乙烯复合发泡材料及其制备方法和应用作进一步说明。

22.本发明提供的聚偏氟乙烯复合发泡材料的制备方法,包括:

23.s1,将聚偏氟乙烯、聚甲基丙烯酸甲酯和碳材料挤出造粒,得到复合颗粒;

24.s2,将所述复合颗粒通过注塑发泡的方法发泡成型,得到聚偏氟乙烯复合发泡材料。

25.步骤s1中,可以采用双螺杆挤出机将聚偏氟乙烯、聚甲基丙烯酸甲酯和碳材料挤出造粒,得到复合颗粒,以使复合颗粒中聚偏氟乙烯、聚甲基丙烯酸甲酯和碳材料混合均匀。

26.为了使复合颗粒中聚偏氟乙烯、聚甲基丙烯酸甲酯和碳材料混合更加均匀,在一实施方式中,双螺杆挤出机的挤出温度优选为150℃-250℃,进一步优选为160℃-220℃,双螺杆挤出机的转速优选为30rpm-300rpm,进一步优选为30rpm-200rpm。

27.由于pmma的加入会降低共混物总的结晶度从而影响复合材料的压电性能,因此pmma的量不宜添加过多,但是pmma的添加会明显改善复合发泡材料的泡孔结构,因此pmma的含量也不宜过少,所以,所述复合颗粒中,所述聚偏氟乙烯、所述聚甲基丙烯酸甲酯与所述碳材料的质量比为50:49.9:0.1-90:5:5,所述复合颗粒的结晶度为1%-50%,优选为20%-50%。

28.其中,所述碳材料包括炭黑、碳纳米管、石墨、石墨烯中的至少一种。

29.为了便于复合颗粒更好的注塑和发泡,聚甲基丙酸甲酯的熔融指数在230℃/23.8kg条件下的熔融指数优选为1.6ml/10min-5.4ml/10min,进一步优选为1.6ml/10min-3.2ml/10min。

30.所以,步骤s2中,将所述复合颗粒通过注塑发泡的方法发泡成型时,聚甲基丙烯酸甲酯与聚偏氟乙烯之间的相互作用,可以改变聚偏氟乙烯的结晶行为,促使聚偏氟乙烯的α

相向β相转变。

31.同样地,聚偏氟乙烯与碳材料表面的官能团相互作用,以及聚偏氟乙烯与碳材料之间的极化作用,也能改变聚偏氟乙烯的结晶行为,促使聚偏氟乙烯的α相向β相转变。同时,碳材料还能够在极化过程中使聚偏氟乙烯中晶体的取向,即复合发泡材料在电场中偶极子大致按一定的方向规整排列的过程,进一步加强压电性能。

32.另外,注塑发泡可以使泡孔取向,使得泡孔按一定的方向拉伸,促使泡孔的拉伸比更大,更好的促使聚偏氟乙烯复合发泡材料中的α相向β相转变。

33.在注塑发泡的过程中,复合颗粒加入注塑机的料筒后,在螺杆剪切力及加热圈外加热作用下塑化,超临界流体发泡剂直接注入注射螺杆熔融段末与复合颗粒的熔体均匀混合,得到单一均相的聚合物/气体饱和体系,然后将饱和体系高压、高速注入模具型腔,并保压一段时间。然后开模使模具型腔内形成压力降,进而使饱和体系中大量的过饱和气体离析出来,聚合物开始发泡,发泡之后冷却定型,得到聚偏氟乙烯复合发泡材料。

34.为了使发泡成型的聚偏氟乙烯复合发泡材料中泡孔取向更好,在一实施方式中,所述将所述复合颗粒通过注塑发泡的方法发泡成型的步骤中,注塑机的螺杆温度优选为150℃-250℃,进一步优选为160℃-220℃,注塑机的预塑速度优选为50mm/s-150mm/s,使用的超临界流体包括超临界二氧化碳、超临界氮气中的至少一种。其中,当使用超临界二氧化碳作为发泡剂时,所述超临界二氧化碳在饱和体系中的质量分数为1%-15%,当使用超临界氮气作为发泡剂时,所述超临界氮气在饱和体系中的质量分数为0.1%-1%。

35.将饱和体系注入模具型腔的注射过程中,注射速度优选为50mm/s-200mm/s,进一步优选为50mm/s-150mm/s,模具温度优选为30℃-120℃,进一步优选为30℃-100℃,保压压力优选为10mpa-100mpa,进一步优选为10mpa-70mpa,保压时间优选为1s-20s,进一步优选为1s-15s。

36.开模过程中,开模距离优选小于或等于15mm,进一步优选为0.5mm-10mm,开模的速度优选为1mm/s-50mm/s,进一步优选为1mm/s-40mm/s,发泡之后冷却定型的时间为5s-100s,进一步优选为5s-75s。

37.从而,通过聚甲基丙烯酸甲酯和碳材料的添加以及发泡方法的选择,使得聚偏氟乙烯复合发泡材料中β相晶体的含量占总晶体含量的55%以上,最高可以达到80%左右(纯pvdf的结晶度为30%左右),进而使得聚偏氟乙烯复合发泡材料具有优异的压电性能,具体地,聚偏氟乙烯复合发泡材料在20n-70n的压力下输出电压最大可达到6v。

38.另外,相比与纯聚偏氟乙烯发泡材料,聚甲基丙烯酸甲酯和碳材料的加入可以降低成本。同时,碳材料的加入还可以增强聚合物熔体的强度以及有助于泡孔成核,改善泡孔结构;且由于碳材料本身强度比较高,所以碳材料的加入还可以增强聚偏氟乙烯复合发泡材料的力学性能,具体地,所述聚偏氟乙烯复合发泡材料的压缩强度较纯聚偏氟乙烯发泡材料提高1.4倍左右,最高可以提高至2倍左右,具体为从6mpa左右提高至12mpa左右,进而使聚偏氟乙烯复合发泡材料能够更好的应用于传感器、包装和保温隔热等领域。

39.基于上述制备方法,本发明还提供一种轻质高强的聚偏氟乙烯压电复合发泡材料,该聚偏氟乙烯复合发泡材料中β相晶体的含量占总晶体含量的80%左右,聚偏氟乙烯复合发泡材料在20n-70n的压力下最大输出电压可达6v,具有优异的压电性能。

40.因此,本发明还提供一种轻质高强的聚偏氟乙烯压电复合发泡材料在制备压电器

件中的应用。

41.应予说明的是,本发明的聚偏氟乙烯复合发泡材料也能够应用于包装和保温隔热等领域。

42.以下,将通过以下具体实施例对所述一种轻质高强的聚偏氟乙烯压电复合发泡材料的制备方法和应用做进一步的说明。

43.实施例1

44.将聚偏氟乙烯(pvdf)、聚甲基丙烯酸甲酯(pmma)、多壁碳纳米管(mwcnt)按60:38:2的质量比在双螺杆挤出机中共混,其中pvdf为均聚物,pmma的熔融指数为1.6ml/10min,螺杆温度为160℃-220℃,螺杆转速为60rpm,挤出造粒,得到复合颗粒,复合颗粒的结晶度为23.5%。

45.将上述得到的复合颗粒加入到发泡注塑机中进一步熔融塑化,螺杆温度区间为160℃-220℃,注塑机的预塑速度为50mm/s,然后利用超临界流体设备注入超临界co2,得到单一均相的聚合物/气体饱和体系,其中,co2在饱和体系中的质量分数为2%。

46.将上述饱和体系注入模具型腔内部,注射速度为70mm/s,模具温度为40℃,保压压力为20mpa,保压时间为2s,形成高弹态聚合物。然后开模,增大模具型腔体积,其中,开模距离为3mm,开模速度为25mm/s,开模过程中,模具型腔内的压力降低,开始发泡,发泡之后,冷却时间为30s,获得如图1所示的聚偏氟乙烯复合发泡材料。

47.实施例2

48.将聚偏氟乙烯(pvdf-trfe)、聚甲基丙烯酸甲酯(pmma)、多壁碳纳米管(mwcnt)按70:29:1的质量比在双螺杆挤出机中共混,其中聚偏氟乙烯(pvdf-trfe)为偏氟乙烯和三氟乙烯的共聚物,pmma的熔融指数为1.8ml/10min,螺杆温度为160℃-220℃,螺杆转速为70rpm,挤出造粒,得到复合颗粒,复合颗粒的结晶度为30.6%。

49.将上述得到的复合颗粒加入到发泡注塑机中进一步熔融塑化,螺杆温度区间为160℃-220℃,注塑机的预塑速度为70mm/s,然后利用超临界流体设备注入超临界co2,得到单一均相的聚合物/气体饱和体系,其中,co2在饱和体系中的质量分数为3%。

50.将上述饱和体系注入模具型腔内部,注射速度为100mm/s,模具温度为50℃,保压压力为30mpa,保压时间为4s,形成高弹态聚合物。然后开模,增大模具型腔体积,其中,开模距离为5mm,开模速度为30mm/s,开模过程中,模具型腔内的压力降低,开始发泡,发泡之后,冷却时间为45s,获得聚偏氟乙烯复合发泡材料。

51.实施例3

52.将聚偏氟乙烯(pvdf-ctfe)、聚甲基丙烯酸甲酯(pmma)、多壁碳纳米管(mwcnt)按85:14.5:0.5的质量比在双螺杆挤出机中共混,其中聚偏氟乙烯(pvdf-ctfe)为偏氟乙烯和六氟乙烯的共聚物,pmma的熔融指数为2.5ml/10min,螺杆温度为160℃-220℃,螺杆转速为60rpm,挤出造粒,得到复合颗粒,复合颗粒的结晶度为38.4%。

53.将上述得到的复合颗粒加入到发泡注塑机中进一步熔融塑化,螺杆温度区间为160℃-220℃,注塑机的预塑速度为90mm/s,然后利用超临界流体设备注入超临界co2,得到单一均相的聚合物/气体饱和体系,其中,co2在饱和体系中的质量分数为5%。

54.将上述饱和体系注入模具型腔内部,注射速度为80mm/s,模具温度为60℃,保压压力为40mpa,保压时间为6s,形成高弹态聚合物。然后开模,增大模具型腔体积,其中,开模距

离为7mm,开模速度为40mm/s,开模过程中,模具型腔内的压力降低,开始发泡,发泡之后,冷却时间为60s,获得聚偏氟乙烯复合发泡材料。

55.实施例4

56.将聚偏氟乙烯(pvdf)、聚甲基丙烯酸甲酯(pmma)、炭黑按68.5:28.5:3的质量比在双螺杆挤出机中共混,其中聚偏氟乙烯(pvdf)为偏氟乙烯共聚物,pmma的熔融指数为3.0ml/10min,螺杆温度为160℃-220℃,螺杆转速为100rpm,挤出造粒,得到复合颗粒,复合颗粒的结晶度为36.2%。

57.将上述得到的复合颗粒加入到发泡注塑机中进一步熔融塑化,螺杆温度区间为160℃-220℃,注塑机的预塑速度为80mm/s,然后利用超临界流体设备注入超临界n2,得到单一均相的聚合物/气体饱和体系,其中,n2在饱和体系中的质量分数为0.3%。

58.将上述饱和体系注入模具型腔内部,注射速度为80mm/s,模具温度为40℃,保压压力为40mpa,保压时间为8s,形成高弹态聚合物。然后开模,增大模具型腔体积,其中,开模距离为3mm,开模速度50mm/s,开模过程中,模具型腔内的压力降低,开始发泡,发泡之后,冷却时间为40s,获得聚偏氟乙烯复合发泡材料。

59.实施例5

60.将聚偏氟乙烯(pvdf)、聚甲基丙烯酸甲酯(pmma)、炭黑按80:18.5:1.5的质量比在双螺杆挤出机中共混,其中聚偏氟乙烯(pvdf-trfe)为偏氟乙烯和三氟乙烯的共聚物,pmma的熔融指数为1.8ml/10min,螺杆温度为160℃-220℃,螺杆转速为150rpm,挤出造粒,得到复合颗粒,复合颗粒的结晶度为42.3%。

61.将上述得到的复合颗粒加入到发泡注塑机中进一步熔融塑化,螺杆温度区间为160℃-220℃,注塑机的预塑速度为100mm/s,然后利用超临界流体设备注入超临界n2,得到单一均相的聚合物/气体饱和体系,其中,n2在饱和体系中的质量分数为0.5%。

62.将上述饱和体系注入模具型腔内部,注射速度为120mm/s,模具温度为45℃,保压压力为45mpa,保压时间为6s,形成高弹态聚合物。然后开模,增大模具型腔体积,其中,开模距离为4.5mm,开模速度25mm/s,开模过程中,模具型腔内的压力降低,开始发泡,发泡之后,冷却时间为45s,获得聚偏氟乙烯复合发泡材料。

63.实施例6

64.将聚偏氟乙烯(pvdf)、聚甲基丙烯酸甲酯(pmma)、石墨烯按90:9:1的质量比在双螺杆挤出机中共混,其中聚偏氟乙烯(pvdf-ctfe)为偏氟乙烯和六氟乙烯的共聚物,pmma的熔融指数为2.5ml/10min,螺杆温度为160~220℃,螺杆转速为200rpm,挤出造粒,得到复合颗粒,复合颗粒的结晶度为46.3%。

65.将上述得到的复合颗粒加入到发泡注塑机中进一步熔融塑化,螺杆温度区间为160℃-220℃,注塑机的预塑速度为80mm/s,然后利用超临界流体设备注入超临界n2,得到单一均相的聚合物/气体饱和体系,其中,n2在饱和体系中的质量分数为0.7%。

66.将上述饱和体系注入模具型腔内部,注射速度为100mm/s,模具温度为50℃,保压压力为50mpa,保压时间为4s,形成高弹态聚合物。然后开模,增大模具型腔体积,其中,开模距离为5mm,开模速度为30mm/s,开模过程中,模具型腔内的压力降低,开始发泡,发泡之后,冷却时间为35s,获得聚偏氟乙烯复合发泡材料。

67.对比例1

68.将聚偏氟乙烯(pvdf)在双螺杆挤出机中共混,其中pvdf为均聚物,螺杆温度为160℃-220℃,螺杆转速为150rpm,挤出造粒,得到聚偏氟乙烯颗粒,聚偏氟乙烯颗粒的结晶度为53.6%。

69.将上述得到的复合颗粒加入到发泡注塑机中进一步熔融塑化,螺杆温度区间为160℃-220℃,注塑机的预塑速度为100mm/s,然后利用超临界流体设备注入超临界n2,得到单一均相的聚合物/气体饱和体系,其中,n2在饱和体系中的质量分数为0.5%。

70.将上述饱和体系注入模具型腔内部,注射速度为120mm/s,模具温度为45℃,保压压力为45mpa,保压时间为6s,形成高弹态聚合物。然后开模,增大模具型腔体积,其中,开模距离为4.5mm,开模速度为25mm/s,开模过程中,模具型腔内的压力降低,开始发泡,发泡之后,冷却时间为45s,获得如图3所示聚偏氟乙烯发泡材料。

71.另外,将实施例1和对比例1获得的聚篇幅乙烯发泡材料进行红外光谱测试,结果如图2所示,从图2可知,实施例1中β相占总晶体的含量能够达到82%,远高于对比例1。

72.对比例2

73.将聚偏氟乙烯(pvdf)、聚甲基丙烯酸甲酯(pmma)按80:20的质量比在双螺杆挤出机中共混,其中pvdf为均聚物,pmma的熔融指数为1.6ml/10min,螺杆温度为160℃-220℃,螺杆转速为150rpm,挤出造粒,得到复合颗粒,复合颗粒的结晶度为40.5%。

74.将上述得到的复合颗粒加入到发泡注塑机中进一步熔融塑化,螺杆温度区间为160℃-220℃,注塑机的预塑速度为100mm/s,然后利用超临界流体设备注入超临界n2,得到单一均相的聚合物/气体饱和体系,其中,n2在饱和体系中的质量分数为0.5%。

75.将上述饱和体系注入模具型腔内部,注射速度为120mm/s,模具温度为45℃,保压压力为45mpa,保压时间为6s,形成高弹态聚合物。然后开模,增大模具型腔体积,其中,开模距离为4.5mm,开模速度为25mm/s,开模过程中,模具型腔内的压力降低,开始发泡,发泡之后,冷却时间为45s,获得如图3所示的聚偏氟乙烯复合发泡材料。

76.对比例3

77.将聚偏氟乙烯(pvdf)、聚甲基丙烯酸甲酯(pmma)、炭黑按80:18.5:1.5的质量比在双螺杆挤出机中共混,其中聚偏氟乙烯(pvdf-trfe)为偏氟乙烯和三氟乙烯的共聚物,pmma的熔融指数为1.8ml/10min,螺杆温度为160℃-220℃,螺杆转速为150rpm,挤出造粒,得到复合颗粒,复合颗粒的结晶度为41.3%。

78.将上述得到的复合颗粒通过平板硫化机压成圆片,然后利用釜压发泡的方式得到pvdf复合发泡材料,釜压发泡过程中,选择卸压发泡,其中饱和压力为12.8mpa,饱和温度为155℃,饱和时间为45min,得到膨胀倍率为12倍的pvdf复合发泡材料。

79.将本发明实施例1-6以及对比例1-3制备得到的发泡材料进行性能测试,结果见表1。

80.表1

[0081][0082]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0083]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1