氟马西尼生产工艺及系统的制作方法

1.本发明涉及药物生产技术领域,具体地说,涉及一种氟马西尼生产工艺及系统。

背景技术:

2.氟马西尼是苯二氮草受体选择拮抗剂,作用于脑中苯二氮草受体,阻滞该受体而不产生苯二氮草类药物作用,临床上用于终止由苯二氮草类药物诱导和维持的全身麻醉,以及该类药物中毒的急救。

3.氟马西尼作为神经系统领域的一种重要药品,目前国内对其原料药的基因毒性杂质研究及控制几乎未见报道。目前已知的有些基因毒性杂质,分子量销、化学性质活泼、稳定性差、限度低,其分析方法也面临着巨大的挑战。因此,在氟马西尼在生产过程中,对其原料药基因毒性的研究控制十分重要。

技术实现要素:

4.针对现有技术中存在的某种或某些缺陷,本发明提供了一种氟马西尼生产工艺及系统。

5.为了解决上述技术问题,本发明通过下述技术方案得以解决。

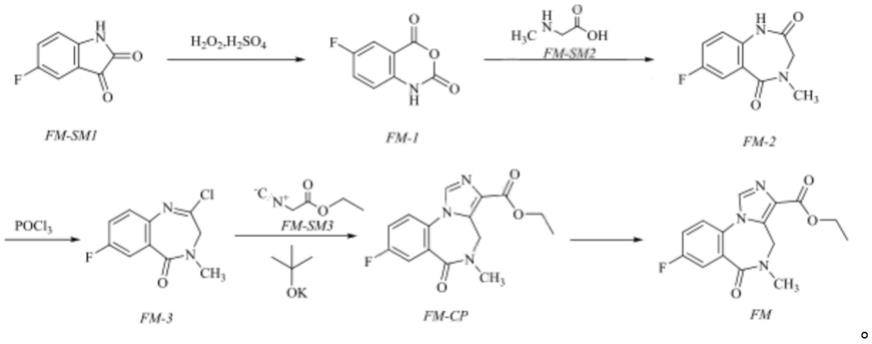

6.氟马西尼生产工艺,其合成路线如下:

[0007][0008]

根据上述合成路线,其具体包括如下步骤:

[0009]

步骤一、以5

‑

氟靛红(式fm

‑

sm1)为原料在双氧水和硫酸中氧化制备6

‑

氟靛红酸酐(式fm

‑

1);

[0010]

步骤二、将所述式fm

‑

1与肌氨酸反应得到苯二氮二酮(式fm

‑

2);

[0011]

步骤三、将所述式fm

‑

2与三氯氧磷酸反应制备式fm

‑

3;

[0012]

步骤四、将所述式fm

‑

3在有机溶剂中,与异氰基乙酸乙酯缩合得到氟马西尼粗品(式fm

‑

cp);

[0013]

步骤五、将氟马西尼粗品精制得到氟马西尼(式fm)。

[0014]

通过本发明的生产工艺,与现有的以对氟苯胺为起始物料的合成路线相比,本工艺缩短原料药合成途径,降低了基因毒性杂质的引入风险,同时提高了生产效率。

[0015]

作为优选,步骤五具体包括如下步骤,

[0016]

s1、将氟马西尼粗品和乙醇加入反应釜中,加热溶清后,加入活性炭,回流脱色,热过滤;

[0017]

s2、将s1中的滤液加入另一反应釜中,梯度降温至室温后保温搅拌,然后再次降温至

‑

10~

‑

5℃保温析晶,抽滤;

[0018]

s3、将s2中的滤渣先用乙醇淋洗后鼓风干燥制得氟马西尼精品。

[0019]

本发明还提供了一种氟马西尼生产系统,其用于实现上述s3中的淋洗干燥,其包括精制罐,精制罐可转动地设于一安装座上;精制罐内设有空腔,空腔内平行设有两块隔板,隔板用于将空腔分隔成位于精制罐两端部且用于存储乙醇的储液腔和位于精制罐中部处且用于处理滤渣的处理腔,隔板的中部处均设有通孔;处理腔内设有穿过对应通孔伸出精制罐的料管,料管位于处理腔内的端部设有用于与隔板相配合对通孔进行封堵的堵板,堵板上均匀布设有漏孔,料管伸出精制罐的端部设有固定环,伸出精制罐的料管上套设有用于推动固定环上移驱动堵板贴合隔板的第一弹簧,料管内设有用于对料管进行封堵的封堵机构;处理腔内设有用于对滤渣进行干燥的风干机构。

[0020]

通过本发明中的构造,使得通过料管的移动来实现通孔的开合,进而使位于上方储液腔内的乙醇能够对处理腔内的滤渣进行淋洗,完成淋洗后,处理腔内的风干机构对滤渣进行鼓风干燥,进而制得氟马西尼精品,同时,精制罐转动180

°

能够使处理腔内的乙醇得到重复利用,节约资源。

[0021]

作为优选,料管位于处理腔内的内侧壁上沿料管的轴向设有呈环形的弹簧安装槽,料管内沿料管的轴向对称设有连通弹簧安装槽的行道,行道的侧壁上沿行道的长度方向设有连通料管内的限位滑槽,料管的外端部处设有连通对应行道的凹槽,凹槽内连通料管外端部的第一斜面;封堵机构包括位于处理腔内的密封板和位于料管内且伸入弹簧安装槽内挡板,挡板上均匀布设有排料口,密封板和挡板间通过连杆相连,弹簧安装槽内设有用于驱动挡板移动驱动密封板对料管进行封堵的第二弹簧;行道内设有可滑动的升降杆,升降杆上设有伸入对应限位滑槽内的限位滑块,升降杆伸出行道的端部处设有第二斜面;精制罐的端部处均通过支撑杆设有安装板,安装板上对应料筒设有可转动的转环,转环上设有伸入对应凹槽内且用于与第一斜面相配合驱动料筒移向处理腔内的抵杆,抵杆的端部处设有用于与第二斜面相配合推动升降杆移入行道内的第三斜面。

[0022]

通过本发明中的构造,使得转环转动能够分别实现通孔的开合和料管的开合,较佳地便于乙醇对滤渣进行淋洗以及对乙醇收集,便于重复利用和便于滤渣在处理腔内的加入和排出,较佳使操作简单方便。

[0023]

作为优选,转环的外侧面上设有第一齿轮,安装板上设有一第一电机,第一电机的输出轴上设有与第一齿轮相配合的第二齿轮,较佳地实现转环的往返转动驱动通孔和料管的开合。

[0024]

作为优选,两隔板间设有分隔筒,分隔筒用于将处理腔分隔成内腔和外腔,分隔筒的侧壁上且位于两端部均布设有透气孔;风干机构包括设于外腔内且两端伸出精制罐的加热盘管,精制罐外设有连通外腔的进风管。

[0025]

通过本发明中的构造,使得氟马西尼生产中产生的热介质对进入内腔内的空气进行加热,较佳地形成热空气对滤渣进行鼓风干燥,使生产工艺中的热源得到充分利用,使氟

马西尼生产系统更加的节能。

[0026]

作为优选,外腔的中部处设有分隔环,分隔环用于将外腔分隔成上外腔和下外腔,上外腔和下外腔内均设有风干机构;内腔的中部处设有透气板,透气板上设有用于对滤渣进行翻料的翻料机构。

[0027]

通过本发明中的构造,使得进入内腔内的热空气贯穿透气板上升,较佳地对堆放在透气板上的滤渣进行鼓风干燥,使干燥效果更佳。

[0028]

作为优选,翻料机构包括对称设于透气板上的料筒,料筒靠近透气板的端部处设有进料口,料筒内设有可转动且伸出对应料管的转轴,连杆内设有供转轴穿过的通孔,位于料筒内的转轴上设有螺旋叶片。

[0029]

通过本发明中的构造,使得转轴带动螺旋叶片转动对透气板上的滤渣堆进行翻动,较佳地使上升的热空气对滤渣进行烘干,使滤渣的干燥效果更佳。

[0030]

作为优选,安装板上设有用于驱动对应转轴转动的第二电机,较佳地实现转轴的转动。

[0031]

作为优选,安装座包括底板,底板上对称设有支撑板,支撑板上对称设有铰接孔,支撑板上沿铰接孔的轴向设有呈圆弧状的滑动槽;精制罐外侧中部处设有伸入对应铰接孔内的铰接轴,精制罐外设有伸入滑动槽内的滑动柱,滑动柱上螺纹设有用于固定精制罐的螺母,铰接轴伸出铰接孔的一端设有第三齿轮,支撑板上设有固定板,固定板上设有第三电机,第三电机的输出轴上设有与第三齿轮相配合的第四齿轮。

[0032]

通过本发明中的构造,使得通过拧松螺母,第三电机能够较佳地驱动第三齿轮转动实现精制罐往返转动180

°

,同时,通过拧紧螺母能够使精制罐的位置固定,避免其在工作过程中的转动。

附图说明

[0033]

图1为实施例1中的氟马西尼生产系统的示意图;

[0034]

图2为实施例1中的精制罐的示意图;

[0035]

图3为实施例1中的精制罐的剖视示意图;

[0036]

图4为实施例1中的精制罐的半剖示意图;

[0037]

图5为实施例1中的料管的半剖示意图;

[0038]

图6为实施例1中的封堵机构的示意图;

[0039]

图7为实施例1中的转环的结构示意图;

[0040]

图8为实施例1中的安装座的结构示意图。

具体实施方式

[0041]

为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。应当理解的是,实施例仅仅是对本发明进行解释而并非限定。

[0042]

实施例1

[0043]

本实施例提供了一种氟马西尼生产工艺,其采用的合成路线如下:

[0044][0045]

依据上述的合成路线,本实施例中的氟马西尼的生产工艺,包括如下步骤:

[0046]

步骤一、以5

‑

氟靛红(式fm

‑

sm1)为原料在双氧水和硫酸中氧化制备6

‑

氟靛红酸酐(式fm

‑

1);

[0047]

步骤二、将所述6

‑

氟靛红酸酐与肌氨酸反应得到苯二氮二酮(式fm

‑

2);

[0048]

步骤三、将所述苯二氮二酮与三氯氧磷酸反应制备式fm

‑

3;

[0049]

步骤四、将所述式fm

‑

3在有机溶剂中,与异氰基乙酸乙酯缩合得到氟马西尼粗品(式fm

‑

cp);

[0050]

步骤五、将氟马西尼粗品精制得到氟马西尼(式fm)。

[0051]

本实施例中,以市场上常见的5

‑

氟靛红为起始物料,经氧化生成6

‑

氟靛红酸酐,再与肌氨酸反应得到苯二氮二酮,最后与异氰基乙酸乙酯缩合得到氟马西尼,与现有的以对氟苯胺为起始物料的反应路线相比,工艺步骤减少两步,缩短原料药合成途径,降低了基因毒性杂质的引入风险,同时提高了生产效率。

[0052]

本实施例中,步骤五具体包括如下步骤,

[0053]

s1、将氟马西尼粗品(式fm

‑

cp)和95%乙醇加入反应釜中,加热溶清后,加入活性炭,回流脱色,热过滤;

[0054]

s2、将s1中的滤液加入另一反应釜中,梯度降温至室温后保温搅拌,然后再次降温至

‑

10~

‑

5℃保温析晶,抽滤;

[0055]

s3、将s2中的滤渣先用95%乙醇淋洗后鼓风干燥制得氟马西尼精品(式fm)。

[0056]

本实施例还提供了一种氟马西尼生产系统,其用于实现上述s3中滤渣的淋洗、鼓风干燥,制备氟马西尼精品。

[0057]

如图1~5所示,本实施例中的一种氟马西尼生产系统,包括呈圆柱状的精制罐100,精制罐100可转动地设于一安装座110上;精制罐100内设有空腔300,空腔300内平行设有两块隔板310,隔板310用于将空腔300分隔成位于精制罐100两端部且用于存储乙醇的储液腔401和位于精制罐100中部处且用于处理滤渣的处理腔,隔板310的中部处均设有通孔411;处理腔内设有穿过对应通孔411伸出精制罐100的料管320,料管320位于处理腔内的端部设有用于与隔板310相配合对通孔411进行封堵的堵板510,堵板510上均匀布设有漏孔511,料管320伸出精制罐100的端部设有固定环520,伸出精制罐100的料管320上套设有用于推动固定环520上移驱动堵板510贴合隔板310的第一弹簧321,料管320内设有用于对料管320进行封堵的封堵机构;处理腔内设有用于对滤渣进行干燥的风干机构。

[0058]

通过本实施例中的构造,使得第一弹簧321推动固定环520移动带动堵板510贴合对应隔板310使通孔411得到封堵,避免储液腔401内乙醇的泄漏;本实施例中,精制罐100竖直放置,滤渣由上方的料管320加入处理腔内,由于料管320内设置封堵机构,使得滤渣能够存放在处理腔内;本实施例中,堵板510的外周侧面与处理腔的侧壁间密闭滑动配合,使得上下两侧的堵板510移向处理腔内,较佳地使位于上方储液腔401内的乙醇能够由漏孔511流入处理腔内,使位于处理腔内的滤渣得到淋洗,同时,封堵机构对料管320进行封堵,避免乙醇由料管320流出,使得淋洗滤渣后的乙醇能够流入下方的储液腔401内储存,完成淋洗后,处理腔内的风干机构对滤渣进行风干,完成对滤渣的干燥,制得氟马西尼精品;完成风干后,位于下方的料管320内的封堵机构打开,能够使处理腔内的氟马西尼精品排出。本实施例中,乙醇用于对滤渣上的杂质进行淋洗,仅淋洗一次的乙醇还可以重复使用,本实施例为了重复对乙醇进行利用,使得精制罐100转动180

°

后使存储乙醇的储液腔401再次位于上方,较佳地使再次由上方的料管320加入滤渣再次进行淋洗干燥作业,从而使乙醇得到重复使用,节约资源;本实施例中,精制罐100上设有连通对应储液腔401的进液管215,通过进液管215实现向储液腔401内补充乙醇以及使用后乙醇的排出。

[0059]

结合图6~7所示,本实施例中,料管320位于处理腔内的内侧壁上沿料管320的轴向设有呈环形的弹簧安装槽531,料管320内沿料管320的轴向对称设有连通弹簧安装槽531的行道,行道的侧壁上沿行道的长度方向设有连通料管320内的限位滑槽534,料管320的外端部处设有连通对应行道的凹槽532,凹槽532内连通料管320外端部的第一斜面533;封堵机构包括位于处理腔内的密封板610和位于料管320内且伸入弹簧安装槽531内挡板620,挡板620上均匀布设有排料口621,密封板610和挡板620间通过连杆630相连,弹簧安装槽531内设有用于驱动挡板620移动驱动密封板610对料管320进行封堵的第二弹簧540;行道内设有可滑动的升降杆640,升降杆640上设有伸入对应限位滑槽534内的限位滑块641,升降杆640伸出行道的端部处设有第二斜面642;精制罐100的端部处均通过支撑杆211设有安装板210,安装板210上对应料筒320设有可转动的转环710,转环710上设有伸入对应凹槽532内且用于与第一斜面533相配合驱动料筒320移向处理腔内的抵杆720,抵杆720的端部处设有用于与第二斜面642相配合推动升降杆640移入行道内的第三斜面721。

[0060]

通过本实施例中的构造,使得第二弹簧540推动挡板620移向料管320内带动密封板610对料管320的开口进行封堵;本实施例中,通过行道、限位滑槽534、升降杆640和限位滑块641的设置,使得限位滑块641位于限位滑槽534内滑动实现升降杆640滑动安装在行道内,其中,升降杆640的底端部与挡板620相贴合,使得第二弹簧540推动挡板620移向料管320内带动升降杆640的顶端部伸出行道位于凹槽532内;本实施例中,安装板210上对应料管320设置有呈环形的安装槽,转环710的侧面上设置有伸入安装槽内的安装环712,安装环712通过轴承安装在安装槽内,较佳地实现转环710转动安装在安装板210上,其中,通过抵杆720的设置,使得转环710转动带动抵杆720沿第一斜面533转出或转入凹槽532,进而驱动料管320伸入或伸出处理腔内,实现通孔411的开合,使储液腔401内的乙醇能够流入或流出处理腔;使得转环710转动带动抵杆720在凹槽532内往返移动时,抵杆720的第三斜面721与第二斜面642相挤压使升降杆640缩回行道内进行推动挡板620移向料管320开口处使密封板610下移,实现料管320开口的开合,其中,通过排料口621的设置,使得料管320内的滤渣能够进入或排出处理腔。通过本实施例中的构造,使得通过转环的往返转动能够分别实现

通孔的开合以及料管的开合,较佳地便于精制罐的精制作业。

[0061]

本实施例中,转环710的外侧面上设有第一齿轮711,安装板210上设有一第一电机212,第一电机212的输出轴上设有与第一齿轮711相配合的第二齿轮212,较佳地实现转环710的转动。

[0062]

结合图4所示,本实施例中,两隔板310间设有分隔筒330,分隔筒330用于将处理腔分隔成内腔402和外腔403,分隔筒330的侧壁上且位于两端部均布设有透气孔331;风干机构包括设于外腔403内且两端伸出精制罐100的加热盘管220,精制罐100外设有连通外腔的进风管230。

[0063]

通过本实施例中的构造,使得氟马西尼生产工艺中产生的热介质流经加热盘管220,其中,通过进风管230向外腔403内注风,使得注入外腔403内的空气能够被加热盘管220加热升温,升温后的热空气由透气孔331流入内腔402内,使得内腔402内淋洗后的滤渣得到鼓风干燥,实现对氟马西尼的精制;本实施例中,在鼓风干燥过程中,位于上方的封堵机构打开,便于内腔402内的蒸汽的排出;通过本实施例中的构造,使得氟马西尼生产工艺产生的热源能够被充分利用,使氟马西尼生产系统更加的节能。

[0064]

本实施例中,外腔403的中部处设有分隔环420,分隔环420用于将外腔403分隔成上外腔和下外腔,上外腔和下外腔内均设有风干机构;内腔402的中部处设有透气板340,透气板340上设有用于对滤渣进行翻料的翻料机构。

[0065]

通过本实施例中的构造,使得分隔环420和透气板340将内腔402和外腔403分成两部分,使得由上方料管320加入的滤渣堆放在透气板340上,本实施例中,位于精制罐100下方的风干机构工作,使得热空气由下方的透气孔331进入内腔402内并透过透气板340上升,较佳地对透气板340上的滤渣进行干燥;本实施例中,精制罐100转动180

°

后,干燥制得的氟马西尼精品由料管320排出。

[0066]

本实施例中,翻料机构包括对称设于透气板340上的料筒430,料筒430靠近透气板340的端部处设有进料口431,料筒430内设有可转动且伸出对应料管320的转轴341,连杆630内设有供转轴341穿过的通孔631,位于料筒430内的转轴341上设有螺旋叶片342。

[0067]

通过本实施例中的构造,使得转轴341转动能够带动螺旋叶片342转动,进而带动滤渣堆底部的滤渣翻动至滤渣堆的上方,实现滤渣堆的翻动,从而使热空气上升的过程中较佳地对滤渣进行干燥,使干燥效果更佳。

[0068]

本实施例中,安装板210上设有用于驱动对应转轴341转动的第二电机214,较佳地实现转轴341的转动。

[0069]

结合图8所示,安装座110包括底板810,底板810上对称设有支撑板820,支撑板820上对称设有铰接孔821,支撑板820上沿铰接孔821的轴向设有呈圆弧状的滑动槽822;精制罐100外侧中部处设有伸入对应铰接孔821内的铰接轴241,精制罐100外设有伸入滑动槽822内的滑动柱242,滑动柱242上螺纹设有用于固定精制罐100的螺母243,铰接轴241伸出铰接孔821的一端设有第三齿轮244,支撑板820上设有固定板823,固定板823上设有第三电机830,第三电机830的输出轴上设有与第三齿轮244相配合的第四齿轮831。

[0070]

通过本实施例中的构造,使得铰接轴241伸入铰接孔821内实现精制罐100转动安装在安装座110上,其中,通过第三电机830、第三齿轮244和第四齿轮831的设置,较佳地实现通过第三电机830驱动精制罐100转动180

°

,其中,通过滑动槽822、滑动柱242和螺母243

的设置,使得滑动柱242在滑动槽822内滑动使精制罐100的转动得到限制,使其只能沿着滑动槽822往返转动180

°

,同时,通过拧紧螺母243能够使精制罐100的到固定,避免精制罐100工作过程中的转动。

[0071]

总之,以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所作的均等变化与修饰,皆应属本发明专利的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1