一种热致型形状记忆复合材料及其制备方法

1.本发明涉及有机材料领域,特别涉及一种热致型形状记忆复合材料及其制备方法。

背景技术:

2.热致型形状记忆聚合物是一种刺激响应型聚合物,可以感知外界环境变化并产生响应,如在感知到外界温度变化而改变形状,是一种新兴材料。热致型形状记忆聚合物包括两部分,一部分是具有明确熔点或者玻璃化转变温度的开关相,用来固定材料的临时形状并确定整个材料的转变温度,一部分是永久相,永久相是用来决定材料的永久形状。形状记忆聚合物有两种,一种是高分子共聚物,具有软段和硬段的化学交联或物理交联网络,比如部分硫化的反式聚异戊二烯,含有聚己内酯链段的聚氨酯,经过过氧化物交联的聚己内酯等。这类材料的形状记忆机理清楚可以方便的对网络结构进行设计来优化工艺条件。但是这类材料的合成十分繁琐、成本高、技术要求高限制了其工业化。而另一种是高分子共混物,即采用不同的高分子聚合物搭配,具有制备简单、成本低优点,十分有利于工业化。

3.自20世纪60年代以来引起了科学家们广泛的兴趣。与形状记忆合金相比,热致型形状记忆聚合物具有密度低、形状回复率高、形变量大、可加工性能好以及成本低等优点,但是也有机械强度低、形状回复应力低等缺点。

4.为了克服这一缺点,通常采用填料对形状记忆聚合物进行增强,但是,填料虽使记忆材料的力学性能有所增强,但是通常会破坏材料的记忆性能,使力学性能和记忆性能难以兼顾。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种热致型形状记忆复合材料及其制备方法。本发明提供的热致型形状记忆复合材料不仅提高材料的力学性能,而且还保持甚至提升形状记忆性能。

6.本发明提供了一种热致型形状记忆复合材料,包括:基体材料和填料;

7.所述基体材料为聚合物和热塑性弹性体;

8.所述聚合物为结晶聚合物和/或半结晶聚合物;

9.所述填料选自纳米粒子和玻璃纤维中的一种或几种;

10.所述填料与基体材料的质量比为1%~10%。

11.优选的,所述聚合物选自聚氯乙烯、聚己内酯和聚乳酸中的一种或几种;

12.所述热塑性弹性体选自杜仲胶、热塑性聚氨酯、苯乙烯

‑

丁二烯

‑

苯乙烯嵌段共聚物、丁苯橡胶和乙丙橡胶中的一种或几种。

13.优选的,所述聚合物在所述基体材料中的质量占比为5%~95%。

14.优选的,所述纳米粒子选自氧化锌、二氧化硅、笼型聚倍半硅氧烷、二氧化钛和氧化铝中的一种或几种。

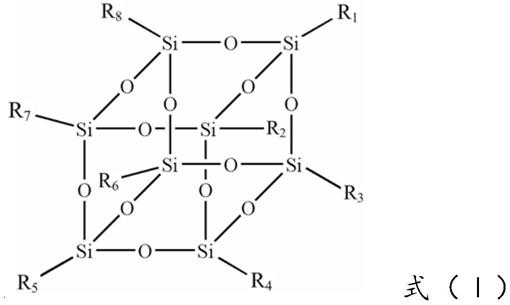

15.优选的,所述笼型聚倍半硅氧烷具有式(ⅰ)结构:

[0016][0017]

其中:

[0018]

r1~r8各自独立的选自:乙烯基、烯丙基、环氧基或芳香基。

[0019]

优选的,所述纳米粒子的粒径为1~3nm。

[0020]

优选的,所述玻璃纤维的直径为900~1300nm,长度为1~5mm。

[0021]

本发明还提供了一种上述技术方案中所述的热致型形状记忆复合材料的制备方法,包括:

[0022]

a)将聚合物、热塑性弹性体和填料共混,得到共混物;

[0023]

b)对所述共混物进行模压成型,得到热致型形状记忆复合材料。

[0024]

优选的,所述步骤a)中,所述共混的温度为170~190℃,时间为5~10min。

[0025]

优选的,所述步骤b)中,所述模压成型为利用平板硫化机进行模压成型;

[0026]

所述模压成型的条件为:温度为170~190℃,压力为80~100mpa,时间为5~10min。

[0027]

现有技术中,采用填料增强形状记忆聚合物时,通常会破坏材料的记忆性能,本发明的物料体系中,将一定的聚合物与热塑性弹性体搭配作为基体材料,并选择一定的纳米粒子/玻璃纤维作为填料,纳米粒子的表面和上述材料基体中具有良好的界面相容性,使纳米粒子在材料的基体中不容易团聚;并且采用熔融共混的方法使纳米粒子在材料基体中分布均匀,与上述特定基体材料配合,能够提高形状记忆聚合物复合材料的强度,且保持甚至提升基体材料的形状记忆性能,可以扩大形状记忆聚合物的应用范围。本发明制备形状记忆聚合物复合材料可以应用在生物医学、4d打印、软机器人等领域。

[0028]

实验结果表明,本发明提供的形状记忆聚合物复合材料的拉伸强度在41mpa以上,弹性模量在189mpa以上,具有优异的力学性能;经拉伸测试,固定率在92%以上,恢复率在81%以上,具有优异的形状记忆性能。

附图说明

[0029]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0030]

图1为八乙烯基poss和环氧poss的红外光谱图;

[0031]

图2为乙烯基和环氧基的核磁特征峰示意图;

[0032]

图3为形状记忆性测试过程样条的变化示意图。

具体实施方式

[0033]

本发明提供了一种热致型形状记忆复合材料,包括:基体材料和填料;

[0034]

所述基体材料为聚合物和热塑性弹性体;

[0035]

所述聚合物为结晶聚合物和/或半结晶聚合物;

[0036]

所述填料选自纳米粒子和玻璃纤维中的一种或几种;

[0037]

所述填料与基体材料的质量比为1%~10%。

[0038]

本发明将结晶/半结晶聚合物与热塑性弹性体搭配作为基体材料,并采用一定的填料(纳米粒子和/或玻璃纤维)作为填料对聚合物增强,不仅提高了材料的力学性能,还不破坏聚合物的形状记忆性能,使复合材料继承了形状记忆聚合物优良的记忆性能,扩大了形状记忆材料的应用领域。

[0039]

按照本发明,所述基体材料为聚合物和热塑性弹性体。

[0040]

本发明中,所述聚合物为结晶聚合物和/或半结晶聚合物;优选为聚氯乙烯、聚己内酯和聚乳酸中的一种或几种。

[0041]

本发明中,所述热塑性弹性体优选为杜仲胶、热塑性聚氨酯、苯乙烯

‑

丁二烯

‑

苯乙烯嵌段共聚物(即sbs)、丁苯橡胶和乙丙橡胶中的一种或几种。现有技术中,热塑性形状记忆聚合物诸多,还有热固性形状记忆聚合物,本发明采用上述热塑性弹性作为记忆聚合物,且与结晶/半结晶聚合物搭配,共同作为基体材料,才能与填料较好的配合,达到既增强力学性能、又保持甚至提升形状记忆性能的效果。

[0042]

本发明中,所述聚合物在所述基体材料中的质量占比优选为5%~95%;在本发明的一些实施例中,所述质量占比为50%或70%。

[0043]

按照本发明,所述填料选自纳米粒子和玻璃纤维中的一种或几种。

[0044]

本发明中,所述玻璃纤维的尺寸规格优选为:直径为900~1300nm,长度为1~5mm。

[0045]

本发明中,所述纳米粒子优选为氧化锌、二氧化硅、笼型聚倍半硅氧烷、二氧化钛和氧化铝中的一种或几种。

[0046]

其中,所述笼型聚倍半硅氧烷(即poss基化合物)具有式(ⅰ)结构:

[0047][0048]

r1~r8各自独立的选自:乙烯基、烯丙基、环氧基或芳香基。其中,r1~r8为乙烯基、烯丙基或芳香基时,式(ⅰ)为现有技术中的已知物质。r1~r8中含有环氧基时,按照本发明的

制备方法合成,具体制备过程如下:

[0049]

将八乙烯基poss溶于溶剂中,再加入酸液进行混合,然后,加入过氧化氢溶液,进行反应,形成环氧poss。

[0050]

上述制备过程中:所述溶剂优选为氯仿。所述八乙烯基poss在溶剂中的质量浓度优选为3%~5%。所述酸液优选为醋酸和浓硫酸;所述醋酸与浓硫酸的体积比优选为1∶(0.05~x1)。所述酸液与八乙烯基poss的用量比优选为(40~45)ml∶(5~10)g。所述混合的温度优选为25~35℃,混合的时间优选为0.2~0.5h,充分混合,得到均匀溶液。所述氢氧化钾溶液的浓度优选为30%。加入过氧化氢溶液方式优选为滴加。在加入过氧化氢溶液时,以一定速率通入,流速具体为1~3ml/min。滴加过氧化氢溶液时,体系的温度保持在65~75℃,滴加完毕后,继续在该温度下反应一段时间。所述反应的时间为6~12h。经反应完毕后,体系中形成了环氧poss。

[0051]

上述制备过程的反应路线如下式所示:

[0052][0053]

在上述反应后,优选还进行如下后处理:将反应所得产物在碳酸钠水溶液中洗涤,过滤,再真空干燥,得到环氧poss。

[0054]

对反应原料及所得产物进行红外光谱测试,结果参见图1,图1为八乙烯基poss和环氧poss的红外光谱图,其中,曲线a为八乙烯基poss的红外光谱,曲线b为环氧poss的红外光谱,可以看出:在环氧化后产物的红外光谱中,出现了1232cm

‑1、873cm

‑1(c

‑

o

‑

c的对称和非对称伸缩振动)和1330cm

‑1(环氧基的αc

‑

h的伸缩振动)新峰,证明了环氧官能团的存在。1079cm

‑1是si

‑

o

‑

si的笼状结构特征峰,表明氧化没有破坏poss的笼状结构,证明了环氧poss的成功制备。

[0055]

上述反应路线只是大致反映其合成过程,产物中不一定是是四个乙烯基被氧化成环氧基。本发明中,所形成的环氧poss中,环氧基的取代率优选为60%。所述环氧基的取代率是指乙烯基被氧化成环氧基部分占的百分比,按照产物核磁氢谱表征计算:环氧基的核磁积分面积比上环氧基积分面积加上乙烯基积分面积(图3),计算公式:a1/(a1+a2)

×

100%;a1为环氧基的核磁积分面积,a2为乙烯基的核磁积分面积。示意图参见图2,图2为乙烯基和环氧基的核磁特征峰示意图。

[0056]

本发明采用式(ⅰ)笼型聚倍半硅氧烷纳米粒子加入上述基体材料中,既可以提高材料的力学下,还能提高材料的形状记忆性能。

[0057]

本发明中,所述纳米粒子的粒度优选为1~3nm。

[0058]

本发明中,所述填料与基体材料的质量比为1%~10%;如填料占比过高,则材料的力学性能和形状记忆性能都会降低。在本发明的一些实施例中,所述质量比为5%。

[0059]

本发明还提供了一种上述技术方案中所述的热致型形状记忆复合材料的制备方

法,包括:

[0060]

a)将聚合物、热塑性弹性体和填料共混,得到共混物;

[0061]

b)对所述共混物进行模压成型,得到热致型形状记忆复合材料。

[0062]

其中,所述聚合物、热塑性弹性体和填料的种类及用量等均与上述技术方案中所述一致,在此不再一一赘述。

[0063]

关于步骤a):所述共混在密炼机中进行。所述共混的温度优选为170~190℃,在本发明的一些实施例中,共混的温度为170℃或190℃;共混的时间优选为5~10min。经共混后,得到均一的共混物。

[0064]

关于步骤b):所述模压成型在平板硫化机中进行。所述模压成型的条件优选为:温度为170~190℃,压力为80~100mpa,时间为5~10min。在本发明的一些实施例中,模压成型的温度为170℃或190℃;在本发明的一些实施例中,模压成型的压力为100mpa。经上述模压成型,得到热致型形状记忆复合材料。

[0065]

现有技术中,采用填料增强形状记忆聚合物时,通常会破坏材料的记忆性能,本发明的物料体系中,将一定的聚合物与热塑性弹性体搭配作为基体材料,并选择一定的纳米粒子/玻璃纤维作为填料,纳米粒子的表面和上述材料基体中具有良好的界面相容性,使纳米粒子在材料的基体中不容易团聚;并且采用熔融共混的方法使纳米粒子在材料基体中分布均匀,与上述特定基体材料配合,能够提高形状记忆聚合物复合材料的强度,且保持甚至提升基体材料的形状记忆性能,可以扩大形状记忆聚合物的应用范围。本发明制备形状记忆聚合物复合材料可以应用在生物医学、4d打印、软机器人等领域。

[0066]

实验结果表明,本发明提供的形状记忆聚合物复合材料的拉伸强度在41mpa以上,弹性模量在189mpa以上,具有优异的力学性能;经拉伸测试,固定率在92%以上,恢复率在81%以上,具有优异的形状记忆性能。

[0067]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。以下实施例中,所用纳米粒子的粒径为1~3nm。

[0068]

实施例1

[0069]

将70质量份聚己内酯和30质量份热塑性聚氨酯加入转矩流变仪中,于170℃下共混5min,再加入5%的二氧化硅纳米粒子,在相同条件下继续混合5min,得到均一的共混物。将共混物放入平板硫化机中模塑,条件为温度170℃、压力100mpa、时间5min,得到样品。

[0070]

实施例2

[0071]

将50质量份聚己内酯和50质量份热塑性聚氨酯加入转矩流变仪中,于170℃下共混5min,再加入5%的笼型聚倍半硅氧烷纳米粒子(结构如下式所示),在相同条件下继续混合5min,得到均一的共混物。将共混物放入平板硫化机中模塑,条件为温度170℃、压力100mpa、时间5min,得到样品。

[0072]

所用笼型聚倍半硅氧烷为环氧poss:

[0073][0074]

r1~r8各自独立的选自:乙烯基或环氧基。其中,环氧基的取代率为60%。

[0075]

实施例3

[0076]

将70质量份聚己内酯和30质量份热塑性聚氨酯加入转矩流变仪中,于170℃下共混5min,再加入5%的笼型聚倍半硅氧烷纳米粒子(结构如下式所示),在相同条件下继续混合5min,得到均一的共混物。将共混物放入平板硫化机中模塑,条件为温度170℃、压力100mpa、时间5min,得到样品。

[0077]

所用笼型聚倍半硅氧烷为环氧poss:

[0078][0079]

r1~r8各自独立的选自:乙烯基或环氧基。其中,环氧基的取代率为60%。

[0080]

实施例4

[0081]

将50质量份聚己内酯和50质量份苯乙烯

‑

丁二烯

‑

苯乙烯嵌段共聚物加入转矩流变仪中,于190℃下共混5min,再加入5%的氧化锌纳米粒子,在相同条件下继续混合5min,得到均一的共混物。将共混物放入平板硫化机中模塑,条件为温度190℃、压力100mpa、时间5min,得到样品。

[0082]

实施例5

[0083]

将70质量份聚己内酯和30质量份苯乙烯

‑

丁二烯

‑

苯乙烯嵌段共聚物加入转矩流变仪中,于190℃下共混5min,再加入5%的氧化锌纳米粒子,在相同条件下继续混合5min,得到均一的共混物。将共混物放入平板硫化机中模塑,条件为温度190℃、压力100mpa、时间5min,得到样品。

[0084]

对比例1:基体材料只有聚合物

[0085]

按照实施例1的制备过程进行,不同的是,将热塑性聚氨酯替换为等量的聚己内酯,即基体材料全部为聚己内酯。

[0086]

对比例2:基体材料只有热塑性弹性体

[0087]

按照实施例1的制备过程进行,不同的是,将聚己内酯替换为等量的热塑性聚氨酯,即基体材料全部为热塑性聚氨酯。

[0088]

对比例3:基体材料中弹性体为热固性弹性体

[0089]

按照实施例1的制备过程进行,不同的是,将热塑性聚氨酯弹性体替换为等量的热固性聚氨酯。

[0090]

对比例4:填料占比过高

[0091]

按照实施例2的制备过程进行,不同的是,填料添加量增加至15%。

[0092]

实施例6:性能测试

[0093]

对实施例1~5和对比例1~4所得样品进行各项性能测试,测试结果参见表1。

[0094]

其中,固定率采用带有高低温箱的拉伸机进行测试,测试过程为:取初始长度为l0的样条加载夹具上,然后热箱升温至70℃,样条在热箱里加热五分钟,然后将样条拉伸到长度l1保持五分钟,然后降温至室温,取下样条在室温下保持5min,记录其长度l2。测试结果的计算公式为r

f

=(l2‑

l0)/(l1‑

l0)。

[0095]

恢复率采用带有高低温箱的拉伸机进行测试,将热箱升温至70℃,把经过固定率测试的长度为l2的样条置入热箱中,保持10min,取出样条量取样条的长度为l3。测试结果的计算公式为r

r

=(l2‑

l3)/(l2‑

l0)。

[0096]

上述固定率及恢复率的测试过程中,样条的转变如图3所示,图3为形状记忆性测试过程样条的变化示意图。

[0097]

表1实施例1~5及对比例1~4所得样品的性能

[0098][0099]

由表1测试结果可以看出,本发明实施例1~5所得复合材料具有较高的拉伸强度和弹性模量,同时具有较高的固定率和恢复率,既提高了力学性能,还保持了优异的形状记忆性能。对比例1与实施例相比,恢复率显著降低,材料的形状记忆性能较差。对比例2与实施例相比,力学性能和固定率均明显降低,证明,本发明采用一定的聚合物与热塑性弹性搭配作为基体材料,与填料配合,才能达到较好的力学增强效果,并保持良好的固定性。对比例3与实施例相比,材料的力学性能和形状记忆性都明显下降,证明本发明采用一定的热塑性弹性体去与聚合物搭配作为基体材料,才能有效提高材料力学性能和形状记忆性。对比

例4与实施例相比,材料的拉伸强度有所降低,形状记忆性能明显变差,证明,填料用量过高,不仅不能增强力学性能,还会使力学性能降低,同时还会破坏材料的形状记忆性;本发明采用一定用量的填料,才能有效提高材料的力学性能和保持形状记忆性能。

[0100]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有近似于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1