一种全氟乙烯基醚类改性聚四氟乙烯树脂的方法与流程

1.该发明涉及化工生产技术领域,尤其是一种全氟乙烯基醚类改性聚四氟乙烯树脂的方法。

背景技术:

2.聚四氟乙烯(poly tetra fluoroethylene,简写为ptfe),俗称“塑料王”,是一种以四氟乙烯作为单体聚合制得的高分子聚合物。白色蜡状、半透明、耐热、耐寒性优良,可在

‑

180~260℃长期使用。这种材料具有抗酸抗碱、抗各种有机溶剂的特点,几乎不溶于所有的溶剂。同时,聚四氟乙烯具有耐高温的特点,它的摩擦系数极低,所以可作润滑作用之余,亦成为了易清洁水管内层的理想涂料。

3.申请号cn201610596192.6申请了一种改性聚四氟乙烯分散浓缩液的制备方法,该方法聚合反应分三个阶段段进行,第一阶段控制反应压力为1.0~1.8mpa,加入20~30%的四氟乙烯单体和40~60%的改性单体;第二阶段控制反应压力为2.0~3.0mpa,加入60~70%的四氟乙烯单体,第三阶段控制反应压力为2.0~3.0mpa,加入剩余的四氟乙烯单体和剩余的改性单体。本发明的述的方法聚合过程中压力采用变压方式操作且中间过程回收二次,以实现粒子软

‑

硬

‑

软的三层分子结构,从根本上改善了分散浓缩液的应用加工性能,得到的聚四氟乙烯分散浓缩液具有极强的耐黄变性、表面光泽度好、极限膜裂厚度高、平滑度、耐龟裂性、不粘性优异等特点。

4.公开号cn107936168a公开了一种改性聚四氟乙烯分散树脂的制备方法,在聚合釜中加入高纯水、稳定剂以及全氟类表面活性剂后,抽真空、除氧后,加入部分四氟乙烯,加热至反应温度后,加入改性单体,持续加入四氟乙烯至反应压力,加入水溶性引发剂,保持反应压力以及反应温度,四氟乙烯达到加入量后停止反应,其中水溶性引发剂为过硫酸铵与过氧化丁二酰的组合引发剂,过硫酸铵与过氧化丁二酰质量比为1:5~100,以高纯水质量比计,过氧化丁二酰加入量为0.001%~0.05%,过氧化丁二酰在反应压力达到后即加入,持续搅拌反应20~90分钟后再加入过硫酸铵。

5.申请人的专利cn201610431263.7开了一种改性聚四氟乙烯树脂,按重量份数,其组成如下:四氟乙烯单体100

‑

150份,活化剂0.1~0.18份,乳化剂15~22份,引发剂0.04~0.08份,稳定剂16~21份,第二单体0.01~0.1份。该改性聚四氟乙烯树脂解决了原有树脂焊接性能差的问题,满足了树脂焊接加工成型的需要,为市场提供了更多的可供选择的产品类型,极大的拓宽了ptfe的应用市场。

6.存在以下技术问题:

7.树脂分子量较小且粒径大小不均匀,所得树脂中所述乳化剂为全氟辛酸铵或全氟辛基磺酸钾,全氟辛酸类,是具有致癌作用的物质,由于《斯德哥尔摩公约》的限制,将逐渐被淘汰,因此需要降低全氟辛酸类的使用。

技术实现要素:

8.该发明公开了一种全氟乙烯基醚类改性聚四氟乙烯树脂的方法,属于化工生产技术领域。对现有技术优化设计,在保证四氟乙烯与全氟代烷基乙烯基醚共聚组优良的机械性能和加工性能的同时提升共聚物的综合稳定性能。

9.一种全氟乙烯基醚类改性聚四氟乙烯树脂的方法,其特征在于包括以下步骤:

10.按重量份,聚合釜抽真空;向聚合釜中加入500

‑

1000份去离子水,0.1

‑

1份活化剂,5

‑

11份助乳化剂,7

‑

12份乳化剂,10

‑

25份稳定剂,0.1

‑

1份第二单体,然后密闭反应釜,对反应釜进行抽真空、氮气置换操作,并进行氧含量测试。当氧含量合格后将釜温升至反应温度,并且向反应釜中投入tfe单体使反应釜达到反应压力后,用高压泵加入0.02

‑

0.2份引发剂开始反应,反应过程中持续通入tfe单体以维系压力在反应压力下,当tfe加入量为120

‑

220份时,停止向反应釜中加入tfe单体,余压反应至反应结束压力,反应结束,并将反应釜中tfe单体回收。静置5

‑

30分钟,打开放空阀,降温出料,分离出稳定剂;然后将分离稳定剂后的物料放到凝聚中间槽,加入去离子水使固含量为12

‑

20wt%;再将凝聚中间槽物料放入到凝聚器中,开启搅拌,加入氨水调节物料ph值为7

‑

9,在30

‑

50℃下凝聚10

‑

30min,分离出上层凝聚物;干燥,即可得到改性聚四氟乙烯白色树脂。

11.进一步的,所述活化剂为乙酸或盐酸;

12.进一步的,所述助乳化剂制备方法为:聚硫醇,聚醚,含氟乙烯基醚进行迈克尔加成反应而得,具体为:

13.按质量份数,将10

‑

20份聚硫醇,5.1

‑

10.3份聚醚,100

‑

120份三氟甲醇,0.5

‑

2.5份含氟乙烯基醚,3

‑

10份三氟甲醇钠加入到高压反应釜中,通入氮气,然后在搅拌条件下,控制温度为45

‑

57℃,保温2~5h,反应结束蒸馏除去三氟甲醇,得到助乳化剂;

14.进一步的,所述聚硫醇为乙二醇二(3

‑

巯基丙酸酯)、四(3

‑

巯基丙酸)季戊四醇酯和三羟甲基丙烷三巯基乙酸酯中的一种;

15.进一步的,所述聚醚为烯丙基环氧基聚醚或端环氧基烯丙基聚醚;

16.进一步的,所述含氟乙烯基醚为全氟磺酰乙烯基醚、三氟甲基三氟乙烯基醚、全氟甲基乙烯基醚和全氟正丙基乙烯基醚中的一种;

17.进一步的,所述乳化剂为全氟辛酸铵或全氟辛基磺酸钾;

18.进一步的,所述稳定剂为石蜡或氟氯油;

19.进一步的,所述第二单体为全氟甲基乙烯基醚、全氟乙基乙烯基醚、全氟丙基乙烯基醚中的一种;

20.进一步的,所述第二单体更优选为全氟丙基乙烯基醚;

21.进一步的,所述氧含量合格条件为反应釜中氧含量≤10ppm;

22.进一步的,所述反应温度为50

‑

80℃;

23.进一步的,所述引发剂为过氧化丁二酸或过硫酸铵;

24.进一步的,所述反应压力为1.8

‑

2.3mpa;

25.进一步的,所述反应结束压力为0.3

‑

0.6mpa。

26.反应机理为:

27.烯丙基环氧基聚醚,聚硫醇,全氟磺酰乙烯基醚进行迈克尔加成反应而得,得到的含氟磺酰基的聚醚增加了乳化效果,一定程度上优化了聚合物制品的粒径分散,提高了机

械强度,以及抗压能力。

28.技术效果为:

29.1、降低全氟辛酸类的使用。选择含氟磺酰基的聚醚类乳化剂部分代替全氟辛酸类乳化剂,防止造成环境污染;

30.2.、进一步改善了四氟乙烯树脂的拉伸强度、断裂伸长率,生产的改性聚四氟乙烯产品拉伸强度36.5mpa以上,最高可达39.4mpa,断裂伸长率可达531%。

附图说明

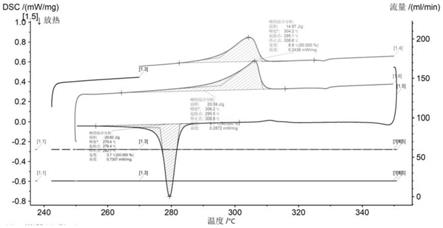

31.图1为实施例3所制备的聚合物的融点图。对实施例粒料测试其熔点,升温速率10℃/min,经过两次熔融,以第二次熔融的峰值作为熔点,即为306.7℃。

32.图2为实施例6所制备的聚合物的核磁谱图。核磁19f谱,在

‑

83.6处发现明显氟醚峰,

‑

112.95处为cf2的峰,其余峰为主峰的旋转边带,证明全氟代烷基乙烯基醚共聚物的结构。

33.图3为实施例5所制备的聚合物的分子量分布谱图。将实施例粒料热压成片状,在哈克硫变仪下,测试其分子量及其分子量分布,由通过计算,聚合物的分子量在10万以上。

具体实施方式

34.检测方法:

35.对实施例1

‑

6制得的全氟代烷基乙烯基醚共聚物进行性能测试,结果见表1。其中:机械性能的测定按gbt1040.1

‑

2006执行;熔融指数测定按gbt3682

‑

2000执行;熔点采用dsc法测定,密度按gbt1033.1

‑

2008执行。

36.下面通过具体实施例对该发明作进一步说明:

37.助乳化剂对比例1

38.将15g四(3

‑

巯基丙酸)季戊四醇酯,8g端环氧基烯丙基聚醚,120g三氟甲醇,1.5g三氟甲基三氟乙烯基醚,7g三氟甲醇钠加入到高压反应釜中,通入氮气,然后在搅拌条件下,控制温度为55℃,保温4h,反应结束蒸馏除去三氟甲醇,得到对比助乳化剂1。

39.助乳化剂实施例2

40.将10g乙二醇二(3

‑

巯基丙酸酯),5.1g烯丙基环氧基聚醚,100g三氟甲醇,0.5g份全氟磺酰乙烯基醚,3g三氟甲醇钠加入到高压反应釜中,通入氮气,然后在搅拌条件下,控制温度为45℃,保温2h,反应结束蒸馏除去三氟甲醇,得到助乳化剂2。

41.助乳化剂实施例3

42.将20g乙二醇二(3

‑

巯基丙酸酯),10.3g烯丙基环氧基聚醚,120g三氟甲醇,2.5g全氟磺酰乙烯基醚,10g三氟甲醇钠加入到高压反应釜中,通入氮气,然后在搅拌条件下,控制温度为57℃,保温5h,反应结束蒸馏除去三氟甲醇,得到助乳化剂3。

43.对比实施例1

44.聚合釜抽真空;向聚合釜中加入500g去离子水,0.1g盐酸,5g助乳化剂1,7g全氟辛基磺酸钾,10g氟氯油,0.1g全氟甲基乙烯基醚,然后密闭反应釜,对反应釜进行抽真空、氮气置换操作,并进行氧含量测试。当氧含量≤10ppm后将釜温升至50℃,并且向反应釜中投入tfe单体使反应釜达到1.8mpa后,用高压泵加入0.02g过氧化丁二酸开始反应,反应过程

中持续通入tfe单体以维系压力在1.8mpa,当tfe加入量为120g时,停止向反应釜中加入tfe单体,余压反应至0.3mpa,反应结束,并将反应釜中tfe单体回收。静置5分钟,打开放空阀,降温出料,分离出氟氯油;然后将分离氟氯油后的物料放到凝聚中间槽,加入去离子水使固含量为12wt%;再将凝聚中间槽物料放入到凝聚器中,开启搅拌,加入氨水调节物料ph值为7,在30℃下凝聚10min,分离出上层凝聚物;干燥,得到改性聚四氟乙烯白色树脂。

45.对比实施例2

46.聚合釜抽真空;向聚合釜中加入1000g去离子水,1g盐酸,11g助乳化剂1,12g全氟辛基磺酸钾,25g氟氯油,1g全氟乙基乙烯基醚,然后密闭反应釜,对反应釜进行抽真空、氮气置换操作,并进行氧含量测试。当氧含量≤10ppm后将釜温升至80℃,并且向反应釜中投入tfe单体使反应釜达到2.3mpa后,用高压泵加入0.2g过硫酸铵开始反应,反应过程中持续通入tfe单体以维系压力在2.3mpa,当tfe加入量为220g时,停止向反应釜中加入tfe单体,余压反应至0.6mpa,反应结束,并将反应釜中tfe单体回收。静置30分钟,打开放空阀,降温出料,分离出氟氯油;然后将分离氟氯油后的物料放到凝聚中间槽,加入去离子水使固含量为20wt%;再将凝聚中间槽物料放入到凝聚器中,开启搅拌,加入氨水调节物料ph值为9,在50℃下凝聚30min,分离出上层凝聚物;干燥,得到改性聚四氟乙烯白色树脂。

47.实施例3

48.聚合釜抽真空;向聚合釜中加入600g去离子水,0.3g乙酸,6g助乳化剂2,6g全氟辛酸铵,15g石蜡,0.3g全氟丙基乙烯基醚,然后密闭反应釜,对反应釜进行抽真空、氮气置换操作,并进行氧含量测试。当氧含量≤10ppm后将釜温升至60℃,并且向反应釜中投入tfe单体使反应釜达到2.0mpa后,用高压泵加入0.05g过硫酸铵开始反应,反应过程中持续通入tfe单体以维系压力在2.0mpa,当tfe加入量为140g时,停止向反应釜中加入tfe单体,余压反应至0.5mpa,反应结束,并将反应釜中tfe单体回收。静置15分钟,打开放空阀,降温出料,分离出石蜡;然后将分离石蜡后的物料放到凝聚中间槽,加入去离子水使固含量为15wt%;再将凝聚中间槽物料放入到凝聚器中,开启搅拌,加入氨水调节物料ph值为7.5,在35℃下凝聚20min,分离出上层凝聚物;干燥,得到改性聚四氟乙烯白色树脂。

49.实施例4

50.聚合釜抽真空;向聚合釜中加入800g去离子水,0.6g乙酸,8g助乳化剂2,9g全氟辛酸铵,18g石蜡,0.6g全氟丙基乙烯基醚,然后密闭反应釜,对反应釜进行抽真空、氮气置换操作,并进行氧含量测试。当氧含量≤10ppm后将釜温升至70℃,并且向反应釜中投入tfe单体使反应釜达到2.1mpa后,用高压泵加入0.1g过硫酸铵开始反应,反应过程中持续通入tfe单体以维系压力在2.1mpa,当tfe加入量为140g时,停止向反应釜中加入tfe单体,余压反应至0.4mpa,反应结束,并将反应釜中tfe单体回收。静置20分钟,打开放空阀,降温出料,分离出石蜡;然后将分离石蜡后的物料放到凝聚中间槽,加入去离子水使固含量为18wt%;再将凝聚中间槽物料放入到凝聚器中,开启搅拌,加入氨水调节物料ph值为8,在35℃下凝聚20min,分离出上层凝聚物;干燥,得到改性聚四氟乙烯白色树脂。

51.实施例5

52.聚合釜抽真空;向聚合釜中加入900g去离子水,0.9g乙酸,10g助乳化剂3,11g全氟辛酸铵,22g石蜡,0.9g全氟丙基乙烯基醚,然后密闭反应釜,对反应釜进行抽真空、氮气置换操作,并进行氧含量测试。当氧含量≤10ppm后将釜温升至80℃,并且向反应釜中投入tfe

单体使反应釜达到2.2mpa后,用高压泵加入0.15g过氧化丁二酸开始反应,反应过程中持续通入tfe单体以维系压力在2.2mpa,当tfe加入量为200g时,停止向反应釜中加入tfe单体,余压反应至0.3mpa,反应结束,并将反应釜中tfe单体回收。静置20分钟,打开放空阀,降温出料,分离出石蜡;然后将分离石蜡后的物料放到凝聚中间槽,加入去离子水使固含量为20wt%;再将凝聚中间槽物料放入到凝聚器中,开启搅拌,加入氨水调节物料ph值为8.5,在35℃下凝聚20min,分离出上层凝聚物;干燥,得到改性聚四氟乙烯白色树脂。

53.实施例6

54.聚合釜抽真空;向聚合釜中加入1000g去离子水,1g乙酸,11g助乳化剂3,12g全氟辛酸铵,25g石蜡,1g全氟丙基乙烯基醚,然后密闭反应釜,对反应釜进行抽真空、氮气置换操作,并进行氧含量测试。当氧含量≤10ppm后将釜温升至80℃,并且向反应釜中投入tfe单体使反应釜达到2.3mpa后,用高压泵加入0.2g过氧化丁二酸开始反应,反应过程中持续通入tfe单体以维系压力在2.3mpa,当tfe加入量为220g时,停止向反应釜中加入tfe单体,余压反应至0.3mpa,反应结束,并将反应釜中tfe单体回收。静置20分钟,打开放空阀,降温出料,分离出石蜡;然后将分离石蜡后的物料放到凝聚中间槽,加入去离子水使固含量为20wt%;再将凝聚中间槽物料放入到凝聚器中,开启搅拌,加入氨水调节物料ph值为9,在35℃下凝聚20min,分离出上层凝聚物;干燥,得到改性聚四氟乙烯白色树脂。

55.所有上实施例与对照例性能测试结果如下表所示:

[0056][0057]

本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。由表中可以看出,该申请的优选实施例3~6中采

用的一种全氟乙烯基醚类改性聚四氟乙烯树脂的方法可以显著提升全氟代烷基乙烯基醚共聚物的机械性能和加工性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1