一种醇醚羧酸的制备方法与流程

1.本发明涉及功能材料的制备方法,尤其涉及一种醇醚羧酸的制备方法。

背景技术:

2.醇醚羧酸(aec)是一类新型的多功能阴离子表面活性剂,它的一般结构式为:r-(och2ch2)noch2coona(h),与肥皂十分相似,但嵌入的eo(环氧乙烷)链使其兼备阴离子和非离子表面活性剂的特点,可以在广泛的ph条件下使用。

3.aec具有卓越的增溶能力,适于配制功能性透明产品;有良好的去污性、润湿性、乳化性、分散性和钙皂分散力;具有良好的发泡性和泡沫稳定性,发泡力不受水的硬度和介质ph的影响;其对眼睛和皮肤非常温和,并能显著改善配方的温和性;它耐硬水、耐酸碱、耐电解质、耐高温、对次氯酸盐和过氧化物稳定;也具有良好的配伍性能,能与任何离子型或表面活性剂配伍,尤其对阳离子的调理性能没有干扰;易生物降解,经济合作发展组织(oecd)验证试验的降解率为98%。在自然环境中可完全降解为co2和水;无毒,使用安全,半数致死量(ld50)值为3000~4000mg/kg。

4.其优良的性能决定了该类产品具有广泛的用途:例如,它作为乳化剂可用于膏状化妆品;用于口腔清洁用品,不会对溶菌酶产生抑制作用;皂块中配入aec可改善皂块的温和性、钙皂分散力、泡沫性能和浴感;作为洗涤剂可部分代替阴离子洗涤剂(las)和相应的非离子表面活性剂,用于家用洗涤剂、工业洗涤剂和无磷洗涤剂中;用于个人清洁和保护用品中,如温和型洗发香波、沐浴液、洗面奶、婴儿用香波、液体皂等;在纺织工业中,可用于棉布的预处理、丝光处理、精练、漂白等;用于羊毛清洗和处理比对应的非离子效果更好;与氨基硅氧烷的复配物作为织物柔软剂能改进柔软效果,织物防皱、不泛黄;同时作为乳化剂、匀染剂用于合纤和羊毛的染色和涂染过程(分散染料),aec在染料配方中可改善稳定性和染色行为;用于水溶性切削油中,能提高乳化效果和稳定性,并能增强防腐效果(分子中不含n、p、s);作为耐高温、耐高浓度电解质的乳化剂和降粘剂应用于三次采油和石油输送,提高原油采收率和防蜡析;造纸工业中用于废纸脱墨剂和含季铵盐柔软剂的配方中;皮革工业中用于生皮脱脂工序中;用于显影剂,能明显提高耐光性;在萃取二价金属离子如zn、cd、hg、ca等分离过程中,aec能改进选择性;作为发泡剂用于泡沫灭火。

5.目前,aec的合成主要有如下几种方法:

6.1.羧甲基化法。该路线是目前国际上生产aec的主要方法,即采用单氯乙酸或其盐为羧甲基化剂在碱性条件下对烷基醚进行羧甲基化反应。该工艺路线相对现有技术的优点是:(1)该工艺无需制备氯乙酸钠干粉,可以省去一个反应制备步骤,操作方便、经济实用,避免了使用氯乙酸钠进行羧甲基化反应造成的粉尘污染和物料损失。(2)直接使用氯乙酸的醇醚溶液进行羧甲基化反应,二者都是反应原料,避免了将其他溶剂或杂质引入反应体系。同时,羧甲基化剂为新生成的氯乙酸盐,反应传质优越,羧甲基化度达95%以上,产品中的氯乙酸盐残留量能有效控制在20ppm以下。(3)避免了使用氯乙酸的水溶液或低碳醇溶液进行羧甲基化反应造成的水解副反应或醇解副反应加剧问题。羧甲基法生产的缺点是:副

产物较多,反应时间也很长,连续化操作有一定困难,使用了致癌物氯乙酸钠。

7.2.丙烯腈加成法。该路线是以naoh为催化剂,在50℃~80℃下,将丙烯腈与烷基醚进行加成反应,然后进行酸性水解得到烷基醚羧乙基型产品。上述两种方法的优点在于得到的产品都不含无机盐,但采用了毒性大的丙烯腈或价格昂贵的卜丁内酯为原料,不仅对安全操作有较高要求,而且生产成本也偏高。所以,上述两条路线是正在研究开发中的技术路线,目前尚未见有工业化的报道。

8.3.催化氧化法。催化氧化法合成aec主要有贵金属催化氧化法和氮氧自由基(tempo)催化氧化法。催化氧化法是最有发展前途的技术路线,也是目前世界上aec开发的热点。贵金属路线采用pt/c或pd/c等催化剂,在60℃-90℃下用空气或氧气对烷基醚进行催化氧化反应。氮氧自由基(tempo)催化氧化法采用铬酸、硝酸氧化技术将末端羟乙基氧化成羧甲基而得酸性aec,再用不同的碱中和成对应的盐类。

技术实现要素:

9.鉴于醇醚羧酸(aec)的优点以及它现在合成所面临的问题,本发明提出了一种新的方法更加高效的合成aec。本发明公开了一种醇醚羧酸的制备方法,以化学式i表示的化合物为催化剂,利用次氯酸钠将烷基醇醚氧化得到所述醇醚羧酸;

10.化学式i

11.其中,r表示环氧基团、卤素、羟基或氨基。化学式i表示的化合物为2,2,6,6-四甲基哌啶的衍生物,在该化合物的对位进行不同的修饰,如环氧基团、卤素、羟基或氨基。

12.在一些实施方案中,化学式i表示的化合物负载在纳米粒子上,得到负载有2,2,6,6-四甲基哌啶的纳米粒子。

13.在一些实施方案中,所述纳米粒子选自硅粉、磁性粒子、金纳米粒子,银纳米粒子中的一种或多种。

14.在一些实施方案中,所述纳米粒子为硅粉;化学式i表示的化合物通过与硅烷偶联剂、硅粉混合而得到所述负载有2,2,6,6-四甲基哌啶的纳米粒子。

15.在一些实施方案中,所述硅烷偶联剂为化学式iv表示的化合物;

16.化学式iv

17.在一些实施方案中,得到所述负载有2,2,6,6-四甲基哌啶的纳米粒子的具体步骤为:将化学式iv表示的化合物与硅粉混合,加入二氯甲烷搅拌,过滤弃滤液后,加入化学式i表示的化合物、氢化钠和四氢呋喃,搅拌得到所述负载有2,2,6,6-四甲基哌啶的纳米粒子。

18.在一些实施方案中,r表示环氧基团;所述硅烷偶联剂为化学式v表示的化合物;

19.化学式v

20.在一些实施方案中,得到所述负载有2,2,6,6-四甲基哌啶的纳米粒子的具体步骤为:将化学式v表示的化合物与硅粉混合,加入二氯甲烷搅拌,过滤弃滤液后,加入化学式i

表示的化合物和四氢呋喃,搅拌得到所述负载有2,2,6,6-四甲基哌啶的纳米粒子。

21.在一些实施方案中,r表示环氧基团;化学式i表示的化合物由化学式iii表示的化合物与环氧氯丙烷反应得到;

22.化学式iii化学式iii

[0023][0024]

在一些实施方案中,化学式iii表示的化合物与环氧氯丙烷,在4~80℃,加入了碳酸钾、丙酮、碘化钾的条件下,反应2~72h得到化学式i表示的化合物。

[0025]

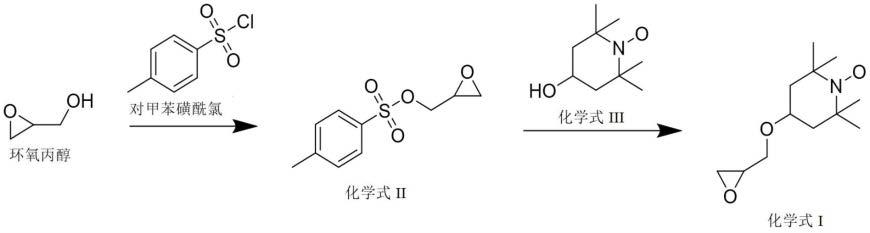

在一些实施方案中,r表示环氧基团;通过环氧丙醇与对甲苯磺酰氯反应,得到化学式ii表示的化合物;再将得到的化学式ii表示的化合物与化学式iii表示的化合物反应,制备得到化学式i表示的化合物;

[0026][0027]

在一些实施方案中,r表示环氧基团;从环氧丙醇与对甲苯磺酰氯反应得到化学式ii表示的化合物(对甲苯磺酰基环氧丙醇),到再与化学式iii表示的化合物(2,2,6,6-四甲基-4-羟基哌啶氮氧化物,即tempo-oh)反应得到化学式i表示的化合物的化学反应式为:

[0028][0029]

在一些实施方案中,化学式ii表示的化合物通过如下方法制备:将氢氧化钾溶于水,再加入四氢呋喃,再加入环氧丙醇,得到溶液一;将对甲苯磺酰氯溶于四氢呋喃,得到对甲苯磺酰氯四氢呋喃溶液;将所述甲苯磺酰氯四氢呋喃溶液滴加入所述溶液一中,在4~60℃搅拌0.5~10h反应,得到化学式ii表示的化合物。

[0030]

在一些实施方案中,化学式i表示的化合物通过如下方法制备:将化学式ii表示的化合物、化学式iii表示的化合物、氢化钠加入容器内,再加入四氢呋喃,将温度保持4~60℃反应2~48h,得到化学式i表示的化合物。

[0031]

在一些实施方案中,将烷基醇醚(aeo)与次氯酸钠混合,加入化学式i表示的化合物,搅拌均匀后在5-80℃反应,0.5-8h后结束反应,萃取,干燥后旋蒸,得到所述醇醚羧酸。

[0032]

在一些实施方案中,将烷基醇醚与次氯酸钠混合,加入所述负载有2,2,6,6-四甲基哌啶的纳米粒子,搅拌均匀后在5-80℃反应,0.5-8h后结束反应,过滤收集滤液进行萃

取,干燥后旋蒸,得到所述醇醚羧酸。

[0033]

在一些实施方案中,反应过程中,烷基醇醚氧、化学式i表示的化合物和次氯酸钠之间的当量比为1:(0.5-20):(1.5-4)。

[0034]

在一些实施方案中,所述环氧基团为化学式vi表示的基团;

[0035]

化学式vi

[0036]

其中,q表示≥1的整数,*为连接点。

[0037]

在一些实施方案中,r表示环氧基团,化学式i表示的化合物为环氧修饰的2,2,6,6-四甲基哌啶氮氧化物(简称:环氧修饰的tempo)。

[0038]

在一个实施方案中,烷基醇醚为烷基醇及其异构醇和/或格尔伯特醇连接若干个eo;其中,烷基醇为八醇至十八醇,eo的个数在3~15之间。

[0039]

进一步地,烷基醇醚为异构十三醇-9eo或十二十四醇-9eo。

[0040]

与现有技术相比,本发明的有益效果有:

[0041]

1、本发明利用化学式i表示的化合物(比如环氧修饰的2,2,6,6-四甲基哌啶氮氧化物)催化次氯酸钠氧化aeo为aec,反应过程简单,相对于传统合成醇醚羧酸的方法,本发明避免了昂贵的原料,反应仅一步就可完成,且副产物少,具有纯度高,杂质少的优点,能经济地得到相应结构的醇醚羧酸。

[0042]

2、本发明通过将化学式i表示的化合物(比如环氧修饰的2,2,6,6-四甲基哌啶氮氧化物)负载到纳米粒子上的方法,避免了将环氧修饰的tempo直接溶于反应体系中,从而导致后处理繁杂的特点,能够高效的添加和除去催化剂,提高反应效率,提升产品品质。生产效率高,将催化剂负载后可以方便的从反应体系中脱除,既避免了产品中杂质的引入,也使催化剂可以循环套用,提高了经济效益。

[0043]

3、安全系数高,整个反应原料简单易得,无有毒有害成分,生产过程安全能够得到保障。

具体实施方式

[0044]

为了使发明实现的技术手段、创造特征、达成目的和功效易于明白了解,下结合具体实施例进一步阐述本发明。但本发明不仅限于以下实施的案例。

[0045]

催化剂的制备

[0046]

实施例1

[0047]

将2,2,6,6-四甲基-4-羟基哌啶氮氧化物(tempo-oh)1.72g,环氧氯丙烷0.93g,碳酸钾6.9g加入烧瓶内,再加入25ml丙酮,少许碘化钾,将温度保持55℃反应24h。可得催化剂2,2,6,6-四甲基-4-环氧甲氧基-哌啶氮氧化物(即化学式i表示的化合物),产率为46%。

[0048]

实施例2

[0049]

将15g氢氧化钾溶于40ml水,再加入20ml四氢呋喃,将混合溶液加入烧瓶,再加入7.4g环氧丙醇,将对甲苯磺酰氯溶于20ml四氢呋喃,将四氢呋喃溶液缓慢滴加入烧瓶,在30℃搅拌5h反应。可得对甲苯磺酰基环氧丙醇,产率为99%。

[0050]

将对甲苯磺酰基环氧丙醇1.45g,tempo-oh 1g,氢化钠0.28g加入烧瓶内,再加入20ml四氢呋喃,将温度保持55℃反应24h。可得催化剂2,2,6,6-四甲基-4-环氧甲氧基-哌啶氮氧化物(即化学式i表示的化合物),产率为88%。

[0051]

实施例3

[0052]

将硅烷偶联剂γ-氨丙基三乙氧基硅烷(kh550,即化学式v表示的化合物)1.4g,硅粉1g混合,加入15ml二氯甲烷搅拌,3h后将硅粉过滤,加入2,2,6,6-四甲基-4-环氧甲氧基-哌啶氮氧化物(即化学式i表示的化合物)0.5g,加入10ml四氢呋喃,搅拌24h后即得到负载有化学式i表示的化合物的纳米粒子。

[0053]

实施例4

[0054]

将硅烷偶联剂kh560(即化学式iv表示的化合物)1.4g,硅粉1g混合,加入15ml二氯甲烷搅拌,3h后将硅粉过滤,加入2,2,6,6-四甲基-4-羟基-哌啶氮氧化物(即化学式iii表示的化合物)0.5g,氢化钠0.3g,加入10ml四氢呋喃,搅拌24h后即得到负载有化学式i表示的化合物的纳米粒子。

[0055]

aec的合成

[0056]

实施例5

[0057]

将aeo(本实施例中为异构十三醇-9eo)5g与次氯酸钠(5.2%活性成分)35g混合,加入化学式i表示的化合物0.1g,搅拌均匀后升温至35℃反应,4h后结束反应,加入40ml二氯甲烷萃取,利用无水硫酸钠干燥后旋蒸,即可得到aec,产率83%。

[0058]

实施例6

[0059]

将aeo(本实施例中为异构十三醇-9eo)5g与次氯酸钠(5.2%活性成分)35g混合,加入负载有化学式i表示的化合物的纳米粒子(其中纳米粒子为硅粉)2g,搅拌均匀后升温至35℃反应,4h后结束反应,过滤硅粉,加入40ml二氯甲烷萃取,利用无水硫酸钠干燥后旋蒸,即可得到aec,产率76%。

[0060]

实施例7

[0061]

将aeo(本实施例中为十二十四醇-9eo)5g与次氯酸钠(5.2%活性成分)35g混合,加入化学式i表示的化合物0.1g,搅拌均匀后升温至35℃反应,4h后结束反应,加入40ml二氯甲烷萃取,利用无水硫酸钠干燥后旋蒸,即可得到aec,产率80%。

[0062]

实施例8

[0063]

将aeo(本实施例中为异构十三醇-9eo)5g与次氯酸钠(5.2%活性成分)18.5g混合,加入负载有化学式i表示的化合物的纳米粒子(其中纳米粒子为硅粉)0.67g,搅拌均匀后升温至85℃反应,0.5h后结束反应,加入40ml二氯甲烷萃取,利用无水硫酸钠干燥后旋蒸,即可得到aec,产率31%。

[0064]

实施例9

[0065]

将aeo(本实施例中为异构十三醇-9eo)5g与次氯酸钠(5.2%活性成分)50g混合,加入负载有化学式i表示的化合物的纳米粒子(其中纳米粒子为硅粉)26g,搅拌均匀后维持温度5℃反应,8h后结束反应,加入40ml二氯甲烷萃取,利用无水硫酸钠干燥后旋蒸,即可得到aec,产率64%。

[0066]

实施例10

[0067]

将aeo(本实施例中为异构十三醇-9eo)5g与次氯酸钠(5.2%活性成分)50g混合,

加入负载有化学式i表示的化合物的纳米粒子(其中纳米粒子为硅粉)26g,搅拌均匀后升温至35℃反应,4h后结束反应,加入40ml二氯甲烷萃取,利用无水硫酸钠干燥后旋蒸,即可得到aec,产率93%。

[0068]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1