聚酰胺弹性体基气凝胶材料及其制备方法和应用

1.本发明涉及气凝胶材料技术领域,特别是涉及聚酰胺弹性体基气凝胶材料及其制备方法和应用。

背景技术:

2.聚酰胺弹性体是一类性能非常优异的弹性体材料,具有密度低、回弹性好、使用温度范围宽等优点,是作为功能性多孔材料的优良基体。但通过传统熔融共混法制备功能性聚酰胺弹性体复合材料时,存在如填料分散性差、填料添加量低的问题,同时填料的引入会严重影响共混体系的膨胀倍率,进而影响其应用价值。

技术实现要素:

3.基于此,有必要针对上述问题,提供一种聚酰胺弹性体基气凝胶材料及其制备方法和应用,该通过冰模板成型法制备得到的聚酰胺弹性体基气凝胶材料的泡孔方向可控,电磁屏蔽性能与回弹性优异,可以应用于电磁屏蔽材料和压力传感器等领域。

4.一种聚酰胺弹性体基气凝胶材料的制备方法,包括如下步骤:

5.提供邵氏硬度小于或等于60d的聚酰胺弹性体以及导电填料;

6.将所述聚酰胺弹性体和所述导电填料置于有机溶剂中进行超声分散,然后进行加热使所述聚酰胺弹性体溶解,得到混合液,其中,所述有机溶剂选自正丁醇、异丁醇、叔丁醇、丙醇、二甲基亚砜中的至少一种;

7.将所述混合液倒入模具中,并置于冷冻介质中进行单侧冷冻或均匀冷冻,得到固态混合物;以及

8.将所述固态混合物进行冷冻干燥,得到聚酰胺弹性体基气凝胶材料,所述聚酰胺弹性体基气凝胶材料的密度大于或等于0.04g/cm3。

9.在其中一个实施例中,所述聚酰胺弹性体选自聚酰胺-聚醚弹性体、聚酰胺-聚酯弹性体、聚酰胺-聚醚-聚酯弹性体中的至少一种,所述聚酰胺弹性体的邵氏硬度为25d-55d。

10.在其中一个实施例中,所述导电填料选自单壁碳纳米管、多壁碳纳米管、石墨烯、炭黑、富勒烯中的至少一种。

11.在其中一个实施例中,将所述聚酰胺弹性体和所述导电填料置于有机溶剂中进行超声分散的步骤中,所述导电填料的质量为所述聚酰胺弹性体的质量的1%-20%。

12.在其中一个实施例中,将所述聚酰胺弹性体和所述导电填料置于有机溶剂中进行超声分散的步骤中,所述聚酰胺弹性体与所述有机溶剂的用量比为1g:2ml-1g:30ml。

13.在其中一个实施例中,所述置于冷冻介质中进行单侧冷冻或均匀冷冻的步骤中,所述冷冻介质选自冰水、干冰-乙醇混合物、液氮中的至少一种,冷冻的时间为0.5h-12h。

14.在其中一个实施例中,将所述固态混合物进行冷冻干燥的步骤中,所述冷冻干燥的温度为-120℃至-20℃,所述冷冻干燥的时间为6h-96h。

15.一种聚酰胺弹性体基气凝胶材料,所述聚酰胺弹性体基气凝胶材料由所述的制备方法得到,且泡孔呈现各向同性或者各向异性。

16.一种所述的聚酰胺弹性体基气凝胶材料在制备压力传感器中的应用。

17.一种所述的聚酰胺弹性体基气凝胶材料在制备电磁屏蔽材料中的应用。

18.本发明的制备方法中,通过聚酰胺弹性体邵氏硬度的控制和有机溶剂的选择,使得聚酰胺弹性体能够溶解于有机溶剂中,进而,在有机溶剂的凝固点以下,能够以生长的有机溶剂冰晶作为模板,将聚酰胺弹性体排出混合液并挤压在冰晶生长尖端与冰晶间隙成型,然后将有机溶剂在结晶的状态通过冷冻干燥去除,最终成型得到聚酰胺弹性体基气凝胶材料。同时,在制备过程中,通过溶剂用量调控气凝胶体积,通过弹性体添加量调控气凝胶质量,因此可以通过调控两者比例控制最终聚酰胺弹性体基气凝胶材料的密度。

19.因此,本发明可以通过冰模板成型法一次性成型得到低密度、高填料添加量的聚酰胺弹性体基气凝胶材料。

附图说明

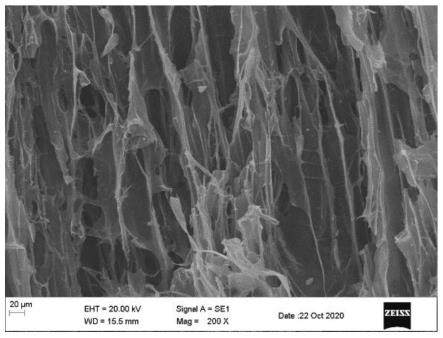

20.图1为本发明实施例1制备的聚酰胺弹性体基气凝胶材料的纵截面的扫描电镜照片;

21.图2为本发明实施例1制备的聚酰胺弹性体基气凝胶材料的横截面的扫描电镜照片;

22.图3为本发明实施例1~9制备的聚酰胺弹性体基气凝胶材料的纵横截面示意图;

23.图4为本发明实施例5制备的聚酰胺弹性体基气凝胶材料在以20mm/min速度进行50%压缩应变100次时的电流变化曲线;

24.图5为本发明实施例5制备的聚酰胺弹性体基气凝胶材料的扫描电镜照片。

具体实施方式

25.以下将对本发明提供的聚酰胺弹性体基气凝胶材料及其制备方法和应用作进一步说明。

26.申请人经过长期而深入的研究发现,传统技术中难以使用冰模板成型法制备聚酰胺弹性体基气凝胶材料的原因主要在于:聚酰胺弹性体中聚酰胺基团间强烈的氢键作用,导致其结晶作用强,难以成型。

27.为此,本发明提供的聚酰胺弹性体基气凝胶材料的制备方法,包括如下步骤:

28.s1,提供邵氏硬度小于或等于60d的聚酰胺弹性体以及导电填料;

29.s2,将所述聚酰胺弹性体和所述导电填料置于有机溶剂中进行超声分散,然后进行加热使所述聚酰胺弹性体溶解,得到混合液,其中,所述有机溶剂选自正丁醇、异丁醇、叔丁醇、丙醇、二甲基亚砜中的至少一种;

30.s3,将所述混合液倒入模具中,并置于冷冻介质中进行单侧冷冻或均匀冷冻,得到固态混合物;

31.s4,将所述固态混合物进行冷冻干燥,得到聚酰胺弹性体基气凝胶材料,所述聚酰胺弹性体基气凝胶材料的密度大于或等于0.04g/cm3。

32.从而,通过聚酰胺弹性体邵氏硬度的控制和有机溶剂的选择,使得聚酰胺弹性体

能够溶解于有机溶剂中,进而,在有机溶剂的凝固点以下,能够以生长的有机溶剂冰晶作为模板,将聚酰胺弹性体排出混合液并挤压在冰晶生长尖端与冰晶间隙成型,然后将有机溶剂在结晶的状态通过冷冻干燥去除,最终成型得到聚酰胺弹性体基气凝胶材料。

33.同时,在制备过程中,通过溶剂用量调控气凝胶体积,通过弹性体添加量调控气凝胶质量,因此可以通过调控两者比例控制最终聚酰胺弹性体基气凝胶材料的密度。

34.步骤s1中,为了使聚酰胺弹性体能够更好地溶解于有机溶剂中,在一实施方式中,所述聚酰胺弹性体的邵氏硬度优选为25d-55d,具体的,所述聚酰胺弹性体选自聚酰胺-聚醚弹性体、聚酰胺-聚酯弹性体、聚酰胺-聚醚-聚酯弹性体中的至少一种。

35.在一实施方式中,所述导电填料选自单壁碳纳米管、多壁碳纳米管、石墨烯、炭黑、富勒烯中的至少一种。

36.步骤s2中,所述有机溶剂为无水级,纯度》99.9%,为了使聚酰胺弹性体能够更好地溶解于有机溶剂,并能够在有机溶剂冰晶生长尖端与冰晶间隙成型,从有机溶剂的凝固点、挥发性以及聚酰胺弹性体的氢键强度考虑,所述有机溶剂进一步优选为正丁醇、异丁醇、叔丁醇、丙醇中的至少一种,更优选为叔丁醇。

37.为了保证制备得到的聚酰胺弹性体基气凝胶材料的电导率,将所述聚酰胺弹性体和所述导电填料置于有机溶剂中进行超声分散的步骤中,所述导电填料的质量为所述聚酰胺弹性体的质量的1%-20%。

38.在聚酰胺弹性体基气凝胶材料制备的过程中,有机溶剂的量决定了聚酰胺弹性体基气凝胶材料的体积,聚酰胺弹性体的量决定了聚酰胺弹性体基气凝胶材料的质量,两者共同决定了聚酰胺弹性体基气凝胶材料密度,而要使聚酰胺弹性体基气凝胶材料能够成型,其密度必须要大于或等于0.04g/cm3,所以,可以通过控制聚酰胺弹性体与有机溶剂的用量控制聚酰胺弹性体基气凝胶材料的密度,使其能够成型。在一实施方式中,所述聚酰胺弹性体与所述有机溶剂的用量比优选为1g:2ml-1g:30ml,优选为1g:10ml-1g:30ml。

39.由于聚酰胺弹性体溶解后比较黏稠,导电填料难以分散。所以,将所述聚酰胺弹性体和所述导电填料先置于有机溶剂中进行超声分散,然后进行加热使所述聚酰胺弹性体溶解,得到混合液。

40.在一实施方式中,可以先将导电填料置于有机溶剂中进行超声分散,然后再加入聚酰胺弹性体,并加热使聚酰胺弹性体溶解,得到混合液。

41.其中,所述超声分散的时间为5min-60min,优选为10min-60min,以使导电填料均匀分散于有机溶剂中。超声分散后,加热使所述聚酰胺弹性体溶解的温度为60℃-140℃,优选为80℃-120℃,加热的同时还进行搅拌,搅拌速度为200rpm-600rpm,优选为300rpm-500rpm,时间为1h-24h,优选为6h-24h。从而,通过控制溶解温度、搅拌速度与溶解时间,确保聚酰胺弹性体溶解并混合均匀,形成均匀的混合液。

42.聚酰胺弹性体基气凝胶材料中,泡孔的形态依赖于有机溶剂的结晶情况,不同冷冻介质的温度不同,冷冻过程中,冷冻介质的温度越低,越倾向于形成孔径较小的泡孔。在一实施方式中,所述冷冻介质选自冰水、干冰-乙醇混合物、液氮中的至少一种,冷冻的时间为0.5h-12h。

43.同时,冷冻方向也会影响有机溶剂结晶的生长。所以,步骤s3中,通过冷冻介质的选择和冷冻方向的控制,可以得到各向异性与各向同性的泡孔,具体地,当选择单向冷冻

时,泡孔沿冷冻方向形成长条状的各向异性孔洞,当选择均匀冷冻时,泡孔为各向同性。

44.冷冻后得到的固态混合物中,有机溶剂形成了冰晶,固态混合物为聚酰胺弹性体/有机溶剂冰晶/导电填料的混合物,所以,步骤s4中,通过冷冻干燥过程将有机溶剂冰晶升华去除,最终得到聚酰胺弹性体基气凝胶材料。

45.在一实施方式中,所述冷冻干燥的温度为负120℃至负20℃,优选为负100℃至负40℃,所述冷冻干燥的时间为6h-96h,优选为24h-72h。

46.基于上述制备方法,本发明还提供一种聚酰胺弹性体基气凝胶材料,密度大于或等于0.04g/cm3,且泡孔呈现各向同性或者各向异性。

47.具体地,泡孔的孔径为1μm-200μm,聚酰胺弹性体基气凝胶材料的电导率为10-8-10-1

s/cm,密度为0.04g/cm

3-0.50g/cm3。同时,由于聚酰胺弹性体是一类性能非常优异的弹性体材料,所以聚酰胺弹性体基气凝胶材料还具有优异的形状回复性能。

48.所以,本发明还提供一种所述的聚酰胺弹性体基气凝胶材料在制备压力传感器以及电磁屏蔽材料中的应用。

49.具体地,当混合液采用液氮冷冻时,较低的冷冻温度使有机溶剂快速冻结、冰晶尺寸较小、泡壁较薄,同时定向冷冻使有机溶剂冰晶出现各向异性,因此得到的聚酰胺弹性体基气凝胶材料的泡孔呈现出各向异性且泡孔小、密度低。较小的泡孔增大了单位体积的界面数,因此电磁波入射时的多重反射增大,电磁屏蔽效能增高。当电磁波入射方向不同时,各向异性的泡孔导致横、纵截面界面数量出现差异,因此不同方向的电磁波屏蔽效能不同。当混合液采用冰水、干冰-乙醇混合物冷冻时趋近于均匀冷冻,冰晶尺寸较大、泡壁较厚、密度较高且呈各向同性。较厚的泡壁和较高的密度保证了聚酰胺弹性体基气凝胶材料在变形后的回复能力,因此优选用于制备压力传感器。

50.以下,将通过以下具体实施例对所述聚酰胺弹性体基气凝胶材料及其制备方法和应用做进一步的说明。

51.实施例1:

52.称取1g邵氏硬度为35d的聚酰胺-聚醚弹性体,0.1g单壁碳纳米管以及量取30ml叔丁醇。

53.将单壁碳纳米管与叔丁醇混合后,在超声粉碎机中进行超声分散10min,分散均匀后加入聚酰胺-聚醚弹性体,并在80℃下加热搅拌6h进行溶解,溶解完成后得到混合液。

54.将混合液倒入聚四氟乙烯烧杯,并将烧杯放置于底部与液氮接触的铜制平台上,进行单侧冷冻,冷冻时间为2h,得到固态混合物。

55.将得到的固态混合物连同烧杯放置于预冷好的冷冻干燥机中,抽真空并进行冷冻,冷冻干燥温度设定为-50℃,时间为48h,冷冻干燥后得到聚酰胺弹性体基气凝胶材料。

56.实施例2:

57.称取1g邵氏硬度为35d的聚酰胺-聚醚弹性体,0.2g单壁碳纳米管以及量取30ml叔丁醇。

58.将单壁碳纳米管与叔丁醇混合后,在超声粉碎机中进行超声分散15min,分散均匀后加入聚酰胺-聚醚弹性体,并在80℃下加热搅拌6h进行溶解,溶解完成后得到混合液。

59.将混合液倒入聚四氟乙烯烧杯,并将烧杯放置于底部与液氮接触的铜制平台上,进行单侧冷冻,冷冻时间为3h,得到固态混合物。

60.将得到的固态混合物连同烧杯放置于预冷好的冷冻干燥机中,抽真空并进行冷冻,冷冻干燥温度设定为-40℃,时间为72h,冷冻干燥后得到聚酰胺弹性体基气凝胶材料。

61.实施例3:

62.称取1g邵氏硬度为35d的聚酰胺-聚醚弹性体,0.3g单壁碳纳米管以及量取30ml叔丁醇。

63.将单壁碳纳米管与叔丁醇混合后,在超声粉碎机中进行超声分散15min,分散均匀后加入聚酰胺-聚醚弹性体,并在80℃下加热搅拌8h进行溶解,溶解完成后得到混合液。

64.将混合液倒入聚四氟乙烯烧杯,并将烧杯放置于底部与液氮接触的铜制平台上,进行单侧冷冻,冷冻时间为3h,得到固态混合物。

65.将得到的固态混合物连同烧杯放置于预冷好的冷冻干燥机中,抽真空并进行冷冻,冷冻干燥温度设定为-40℃,时间为72h,冷冻干燥后得到聚酰胺弹性体基气凝胶材料。

66.实施例4:

67.称取3g邵氏硬度为35d的聚酰胺-聚醚弹性体,0.1g单壁碳纳米管以及量取30ml叔丁醇。

68.将单壁碳纳米管与叔丁醇混合后,在超声粉碎机中进行超声分散15min,分散均匀后加入聚酰胺-聚醚弹性体,并在80℃下加热搅拌8h进行溶解,溶解完成后得到混合液。

69.将混合液倒入聚四氟乙烯烧杯,并将烧杯放置于底部与液氮接触的铜制平台上,进行单侧冷冻,冷冻时间为3h,得到固态混合物。

70.将得到的固态混合物连同烧杯放置于预冷好的冷冻干燥机中,抽真空并进行冷冻,冷冻干燥温度设定为-40℃,时间为72h,冷冻干燥后得到聚酰胺弹性体基气凝胶材料。

71.实施例5:

72.称取3g邵氏硬度为25d的聚酰胺-聚醚弹性体,0.03g单壁碳纳米管以及量取30ml正丁醇。

73.将单壁碳纳米管与正丁醇混合后,在超声粉碎机中进行超声分散10min,分散均匀后加入聚酰胺-聚醚弹性体,并在100℃下加热搅拌10h进行溶解,溶解完成后得到混合液。

74.将混合液倒入聚四氟乙烯烧杯,并将烧杯放置于冰水中,进行均匀冷冻,冷冻时间为3h,得到固态混合物。

75.将得到的固态混合物连同烧杯放置于预冷好的冷冻干燥机中,抽真空并进行冷冻,冷冻干燥温度设定为-70℃,时间为60h,冷冻干燥后得到聚酰胺弹性体基气凝胶材料。

76.实施例6:

77.称取3g邵氏硬度为25d的聚酰胺-聚醚弹性体,0.06g多壁碳纳米管以及量取30ml正丁醇。

78.将多壁碳纳米管与正丁醇混合后,在超声粉碎机中进行超声分散10min,分散均匀后加入聚酰胺-聚醚弹性体,并在100℃下加热搅拌10h进行溶解,溶解完成后得到混合液。

79.将混合液倒入聚四氟乙烯烧杯,并将烧杯放置于冰水中,进行均匀冷冻,冷冻时间为3h,得到固态混合物。

80.将得到的固态混合物连同烧杯放置于预冷好的冷冻干燥机中,抽真空并进行冷冻,冷冻干燥温度设定为-70℃,时间为60h,冷冻干燥后得到聚酰胺弹性体基气凝胶材料。

81.实施例7:

82.称取3g邵氏硬度为25d的聚酰胺-聚醚弹性体,0.09g多壁碳纳米管以及量取30ml正丁醇。

83.将多壁碳纳米管与正丁醇混合后,在超声粉碎机中进行超声分散10min,分散均匀后加入聚酰胺-聚醚弹性体,并在100℃下加热搅拌10h进行溶解,溶解完成后得到混合液。

84.将混合液倒入聚四氟乙烯烧杯,并将烧杯放置于冰水中,进行均匀冷冻,冷冻时间为3h,得到固态混合物。

85.将得到的固态混合物连同烧杯放置于预冷好的冷冻干燥机中,抽真空并进行冷冻,冷冻干燥温度设定为-70℃,时间为60h,冷冻干燥后得到聚酰胺弹性体基气凝胶材料。

86.实施例8:

87.称取3g邵氏硬度为55d的聚酰胺-聚醚弹性体,0.1g石墨烯以及量取30ml二甲基亚砜。

88.将石墨烯与二甲基亚砜混合后,在超声粉碎机中进行超声分散10min,分散均匀后加入聚酰胺-聚醚弹性体,并在120℃下加热搅拌4h进行溶解,溶解完成后得到混合液。

89.将混合液倒入聚四氟乙烯烧杯,并将烧杯放置于底部与液氮接触的铜制平台上,进行单侧冷冻,冷冻时间为3h,得到固态混合物。

90.将得到的固态混合物连同烧杯放置于预冷好的冷冻干燥机中,抽真空并进行冷冻,冷冻干燥温度设定为-50℃,时间为72h,冷冻干燥后得到聚酰胺弹性体基气凝胶材料。

91.实施例9:

92.称取3g邵氏硬度为55d的聚酰胺-聚醚弹性体,0.1g富勒烯以及量取40ml丙醇。

93.将富勒烯与丙醇混合后,在超声粉碎机中进行超声分散8min,分散均匀后加入聚酰胺-聚醚弹性体,并在90℃下加热搅拌7h进行溶解,溶解完成后得到混合液。

94.将混合液倒入聚四氟乙烯烧杯,并将烧杯放置于干冰-乙醇混合物中,进行均匀冷冻,冷冻时间为3h,得到固态混合物。

95.将得到的固态混合物连同烧杯放置于预冷好的冷冻干燥机中,抽真空并进行冷冻,冷冻干燥温度设定为-120℃,时间为80h,冷冻干燥后得到聚酰胺弹性体基气凝胶材料。

96.对比例1

97.对比例1与实施例1的区别仅在于,聚酰胺-聚醚弹性体的邵氏硬度为65d,该对比例中由于聚酰胺-聚醚弹性体的邵氏硬度过大,不能很好地溶解于叔丁醇中,无法成型得到聚酰胺弹性体基气凝胶材料。

98.对比例2

99.对比例2与实施例1的区别仅在于,有机溶剂为n,n-二甲基甲酰胺(dmf)。

100.该对比例中,有机溶剂可以溶解聚酰胺-聚醚弹性体,但在冷冻干燥过程中升华速度过慢,无法成型得到聚酰胺弹性体基气凝胶材料。

101.对比例3

102.对比例3与实施例1的区别仅在于,聚酰胺弹性体的质量为0.5g。

103.该对比例中由于聚酰胺-聚醚弹性体的用量较少,聚酰胺弹性体基气凝胶材料的密度不能达到0.04g/cm3,聚酰胺弹性体基气凝胶材料成型后强度过低,无法进行性能测试。

104.对实施例1-9所得到的聚酰胺弹性体基气凝胶材料进行泡孔尺寸、密度、电导率和

电磁屏蔽性能的表征,结果见表1。

105.其中,孔洞尺寸表征采用evo18扫描电子显微镜;密度表征采用gh-300a泡沫密度仪;导电性能表征采用chi 660e电化学工作站;电磁屏蔽性能表征keysight e5063a矢量网络分析仪。

106.表1

[0107][0108][0109]

注:横/纵向电磁屏蔽效能测试时,电磁波的入射方向分别垂直于气凝胶的横/纵截面,如图3所示,图中a为纵截面、b为横截面。

[0110]

参见图1、图2和图5,实施例1得到的聚酰胺弹性体基气凝胶材料其纵横截面具有明显的各向异性,实施例5得到的聚酰胺弹性体基气凝胶材料则无明显的各向异性。

[0111]

结合表1可知,采用液氮单侧冷冻时,由于单向冷冻时有机溶剂冰晶单向生长,形成具有各向异性的结构,有机溶剂冰晶升华后得到各向异性的泡孔结构,所以,聚酰胺弹性体基气凝胶材料在纵横不同方向具有不同的电磁屏蔽效能,非常适用于制备电磁屏蔽材料。而通过改变冷冻介质以及冷冻方向,可以控制聚酰胺弹性体基气凝胶材料的泡孔形态及尺寸,同时调控材料不同方向的电磁屏蔽效能。

[0112]

另外,由图4可知,实施例5得到的各向同性的聚酰胺弹性体基气凝胶材料在快速、大应变、多次压缩循环时具有优异的回复性与稳定性,非常适用于制备压力传感器。

[0113]

因此,本发明制备方法得到的聚酰胺弹性体基气凝胶材料具有较低的密度、较好的电磁屏蔽效能与回弹性,有利于商业化应用。

[0114]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0115]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来

说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1