一种高弹耐磨高分子橡胶及其制备方法与流程

1.本发明涉及改性橡胶技术领域,具体涉及一种高弹耐磨高分子橡胶及其制备方法。

背景技术:

2.天然橡胶是一种以聚异戊二烯为主要成分的天然高分子化合物,聚异戊二烯含量在90%以上,还含有少量的蛋白质、脂肪酸、糖分及灰分等,由于其具有良好的弹性、可塑性、强度和绝缘性能,早己广泛应用于工业生产的各种领域中,例如:电线、电缆、输送带、胶管、电子、电器工业上使用的各种橡胶制品,以及汽车、飞机、船上使用的橡胶制品等,然而由于天然橡胶的强度和耐磨性能不佳,在实际生产中常用改性的方式提升天然橡胶的这两项性能,研制一种强度高、弹性好、耐磨性好的天然橡胶材料有着极为重要的现实需求。

3.当前公路工程中沥青改性最有代表性的就是加入高聚物的方法,采用一定的技术手段如直接搅拌、高速剪切等方法使基质沥青与改性剂共混,由于高聚物本身结构的特殊性,在沥青中形成物理缠结点,从而制约沥青的移动,降低沥青对温度的敏感性和改善沥青的力学性能。改性剂为天然或人工合成的有机或无机材料,可溶解或分散在沥青中,改善或提高沥青的路用性能,减少沥青路面的各种病害,延长路面的使用年限。某些聚合物优越的物理化学性能可弥补沥青自身的缺陷,因此,考虑利用外掺剂来弥补沥青的一些不足在理论上是可行的,这方面的研究工作已有很多。如专利cn101155880采用苯乙烯

‑

丁二烯共聚物与乙烯

‑

丙烯酸酯共聚物和乙烯基蜡的共混物改性沥青,可以改善沥青的弹性和刚性,但是由于苯乙烯

‑

丁二烯共聚物类弹性体价格较高,生产工艺复杂,所以难以推广使用。专利cn1793235也采用母料法制备改性沥青,但是由于改性母料的制备是在双辊上进行,因此生产效率较低,并且无机稳定剂粒径较小,在沥青中不容易分散均匀。cn101451016采用聚乙烯树脂和聚丙烯树脂并用,可以有效改善沥青的高温稳定性,但是对沥青低温性能的改善较小。虽然这些研究工作存在着某些方面的不足,但对改性沥青的研究探索提供了一些依据,聚合物改性沥青是获得高质量沥青材料的一种有效方法,这得到了行业内认知的。

技术实现要素:

4.本发明的目的在于提出一种高弹耐磨高分子橡胶及其制备方法,具有良好的抗衰老的效果。

5.本发明的技术方案是这样实现的:

6.本发明提供一种高弹耐磨高分子橡胶的制备方法,包括以下步骤:

7.s1.橡胶的接枝改性:将硅烷偶联剂kh570、聚异戊二烯橡胶和引发剂混合,在加热条件下熔融,发生接枝共聚反应,然后喂入螺杆挤出机,加热挤出制粒,球磨,得到粉末状接枝改性高分子橡胶,具有如式ⅰ所示结构:

[0008][0009][0010]

其中,n=100

‑

500;

[0011]

s2.溶胶凝胶反应:将粉末状接枝改性高分子橡胶分散在含有致孔剂的氨水溶液中,乳化,反应3

‑

7h,离心,得到原位生成sio2的接枝改性橡胶;

[0012]

s3.聚乳酸的熔融共混:将聚乳酸、原位生成sio2的接枝改性橡胶加入密炼机中密炼,将共混物剪成颗粒,注塑成形,得到高弹耐磨高分子橡胶。

[0013]

作为本发明的进一步改进,步骤s1中所述硅烷偶联剂kh570、聚异戊二烯橡胶、引发剂的质量比为(20

‑

35):100:(0.1

‑

1)。

[0014]

作为本发明的进一步改进,步骤s1中所述熔融温度为140

‑

150℃,挤出温度为150

‑

155℃。

[0015]

作为本发明的进一步改进,所述引发剂选自偶氮二异丁腈、偶氮二异庚腈、亚硫酸氢钠、叔丁基过氧化氢、过氧化苯甲酰、过氧化月桂酰、异丙苯过氧化氢、过氧化二叔丁基、过氧化苯甲酸叔丁酯、过氧化二异丙苯、过氧化环己酮、过氧化叔戊酸叔丁基酯、过氧化甲乙酮、过氧化二碳酸二异丙酯、过氧化二碳酸二环己酯、过硫酸铵、过硫酸钾、过硫酸钠中的至少一种。

[0016]

作为本发明的进一步改进,所述引发剂为偶氮二异庚腈和过氧化叔戊酸叔丁基酯混合物,质量比为(2

‑

4):1。

[0017]

作为本发明的进一步改进,步骤s2中所述氨水溶液的ph值为9

‑

11;所述致孔剂含量为1.5

‑

2wt%;所述乳化条件为10000

‑

15000r/min转速下乳化5

‑

10min。

[0018]

作为本发明的进一步改进,所述致孔剂选自聚氧乙烯失水山梨醇脂肪酸酯、聚乙二醇辛基苯基醚和聚氧乙烯失水山梨醇脂肪酸酯中的至少一种。

[0019]

作为本发明的进一步改进,步骤s3中所述聚乳酸、原位生成sio2的接枝改性橡胶的质量比为(12

‑

17):100。

[0020]

作为本发明的进一步改进,步骤s3中所述密炼机转子转速为60

‑

100r/min;所述密炼条件为170

‑

190℃温度下密炼10

‑

20min;所述注塑温度为190

‑

200℃。

[0021]

本发明进一步保护一种上述的制备方法制得的高弹耐磨高分子橡胶。

[0022]

本发明具有如下有益效果:本发明通过自由基聚合反应,在聚异戊二烯橡胶的分子链上接枝硅烷偶联剂kh570,进一步,将该接枝橡胶置于碱性环境中,硅烷链端发生溶胶凝胶反应原位生成sio2,从而提高了橡胶的耐磨性能和力学性能,进一步,氨水中的致孔剂使得形成的sio2层为多孔结构,从而聚异戊二烯分子链可以穿过孔隙,避免分子链断裂从

而影响有机

‑

无机部分的相容性,进一步提高了材料的力学性能;进一步,原位生成sio2的接枝改性橡胶与聚乳酸发生共聚改性,得到的高弹耐磨高分子橡胶在聚乳酸的作用下,具有更好的弹性、韧性、生物相容性和生物可降解性,具有广阔的应用前景。

附图说明

[0023]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0024]

图1为本发明实施例1中接枝改性高分子橡胶的合成路线图。

具体实施方式

[0025]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

实施例1

[0027]

本实施例提供一种高弹耐磨高分子橡胶的制备方法,包括以下步骤:

[0028]

s1.橡胶的接枝改性:合成路线如图1,将20g硅烷偶联剂kh570、100g聚异戊二烯橡胶和0.1g引发剂混合,在加热至140℃温度下熔融反应,发生接枝共聚反应,然后喂入螺杆挤出机,加热至150℃温度下挤出制粒,球磨,得到粉末状接枝改性高分子橡胶;引发剂为偶氮二异庚腈和过氧化叔戊酸叔丁基酯混合物,质量比为2:1;

[0029]

s2.溶胶凝胶反应:将10g粉末状接枝改性高分子橡胶分散在100ml含有1.5wt%致孔剂聚氧乙烯失水山梨醇脂肪酸酯的氨水溶液中,ph值为9,10000r/min转速下乳化5min,反应3h,离心,得到原位生成sio2的接枝改性橡胶;

[0030]

s3.聚乳酸的熔融共混:将12g聚乳酸、100g原位生成sio2的接枝改性橡胶加入密炼机中密炼,密炼机转子转速为60r/min;密炼条件为170℃温度下密炼10min,将共混物剪成颗粒,注塑成形,注塑温度为190℃,得到高弹耐磨高分子橡胶。

[0031]

实施例2

[0032]

本实施例提供一种高弹耐磨高分子橡胶的制备方法,包括以下步骤:

[0033]

s1.橡胶的接枝改性:将35g硅烷偶联剂kh570、100g聚异戊二烯橡胶和1g引发剂混合,在加热至150℃温度下熔融反应,发生接枝共聚反应,然后喂入螺杆挤出机,加热至155℃温度下挤出制粒,球磨,得到粉末状接枝改性高分子橡胶;引发剂为偶氮二异庚腈和过氧化叔戊酸叔丁基酯混合物,质量比为4:1;

[0034]

s2.溶胶凝胶反应:将10g粉末状接枝改性高分子橡胶分散在100ml含有2wt%致孔剂聚乙二醇辛基苯基醚的氨水溶液中,ph值为11,15000r/min转速下乳化10min,反应7h,离心,得到原位生成sio2的接枝改性橡胶;

[0035]

s3.聚乳酸的熔融共混:将12

‑

17g聚乳酸、100g原位生成sio2的接枝改性橡胶加入密炼机中密炼,密炼机转子转速为100r/min;密炼条件为190℃温度下密炼20min,将共混物

剪成颗粒,注塑成形,注塑温度为200℃,得到高弹耐磨高分子橡胶。

[0036]

实施例3

[0037]

本实施例提供一种高弹耐磨高分子橡胶的制备方法,包括以下步骤:

[0038]

s1.橡胶的接枝改性:将30g硅烷偶联剂kh570、100g聚异戊二烯橡胶和0.5g引发剂混合,在加热至145℃温度下熔融反应,发生接枝共聚反应,然后喂入螺杆挤出机,加热至152℃温度下挤出制粒,球磨,得到粉末状接枝改性高分子橡胶;引发剂为偶氮二异庚腈和过氧化叔戊酸叔丁基酯混合物,质量比为3:1;

[0039]

s2.溶胶凝胶反应:将10g粉末状接枝改性高分子橡胶分散在100ml含有1.7wt%致孔剂聚氧乙烯失水山梨醇脂肪酸酯的氨水溶液中,ph值为10,12500r/min转速下乳化7min,反应5h,离心,得到原位生成sio2的接枝改性橡胶;

[0040]

s3.聚乳酸的熔融共混:将15g聚乳酸、100g原位生成sio2的接枝改性橡胶加入密炼机中密炼,密炼机转子转速为80r/min;密炼条件为180℃温度下密炼15min,将共混物剪成颗粒,注塑成形,注塑温度为195℃,得到高弹耐磨高分子橡胶。

[0041]

实施例4

[0042]

与实施例3相比,引发剂为偶氮二异庚腈,其他条件均不改变。

[0043]

实施例5

[0044]

与实施例3相比,引发剂为过氧化叔戊酸叔丁基酯,其他条件均不改变。

[0045]

对比例1

[0046]

与实施例3相比,未添加聚乳酸共混,其他条件均不改变。

[0047]

包括以下步骤:

[0048]

s1.橡胶的接枝改性:将30g硅烷偶联剂kh570、100g聚异戊二烯橡胶和0.5g引发剂混合,在加热至145℃温度下熔融反应,发生接枝共聚反应,然后喂入螺杆挤出机,加热至152℃温度下挤出制粒,球磨,得到粉末状接枝改性高分子橡胶;引发剂为偶氮二异庚腈和过氧化叔戊酸叔丁基酯混合物,质量比为3:1;

[0049]

s2.溶胶凝胶反应:将10g粉末状接枝改性高分子橡胶分散在100ml含有1.7wt%致孔剂聚氧乙烯失水山梨醇脂肪酸酯的氨水溶液中,ph值为10,12500r/min转速下乳化7min,反应5h,离心,得到原位生成sio2的接枝改性橡胶,为高弹耐磨高分子橡胶。

[0050]

对比例2

[0051]

与实施例3相比,未进行步骤s2溶胶凝胶反应,其他条件均不改变。

[0052]

包括以下步骤:

[0053]

s1.橡胶的接枝改性:将30g硅烷偶联剂kh570、100g聚异戊二烯橡胶和0.5g引发剂混合,在加热至145℃温度下熔融反应,发生接枝共聚反应,然后喂入螺杆挤出机,加热至152℃温度下挤出制粒,球磨,得到粉末状接枝改性高分子橡胶;引发剂为偶氮二异庚腈和过氧化叔戊酸叔丁基酯混合物,质量比为3:1;

[0054]

s3.聚乳酸的熔融共混:将15g聚乳酸、100g粉末状接枝改性高分子橡胶加入密炼机中密炼,密炼机转子转速为80r/min;密炼条件为180℃温度下密炼15min,将共混物剪成颗粒,注塑成形,注塑温度为195℃,得到高弹耐磨高分子橡胶。

[0055]

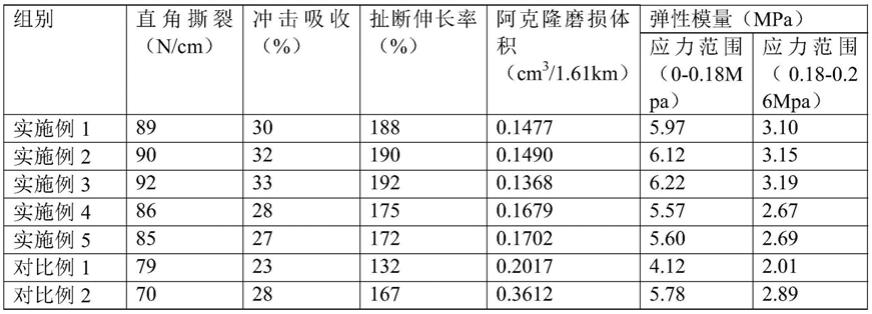

测试例1

[0056]

将本发明实施例1

‑

5和对比例1

‑

2制得的高弹耐磨高分子橡胶进行性能测试,结果

见表1。

[0057]

表1

[0058][0059]

注释:直角撕裂的测试标准为gb/t529

‑

2008。

[0060]

由上表可知,本发明制得的高弹耐磨高分子橡胶具有良好的耐磨性能、高弹性和韧性。

[0061]

实施例4、5与实施例3相比,引发剂为单一的偶氮二异庚腈或过氧化叔戊酸叔丁基酯,制得的高弹耐磨高分子橡胶的弹性、耐磨性稍有下降,可见,单一的引发剂在引发该体系反应时效果不佳,使得接枝在聚异戊二烯橡胶上的支链减少,从而影响的橡胶的力学性能。

[0062]

对比例2与实施例3相比,未添加聚乳酸共混,使得制得的橡胶弹性和韧性显著下降,原位生成sio2的接枝改性橡胶与聚乳酸发生共聚改性,能明显提高橡胶的弹性、韧性、生物相容性和生物可降解性。

[0063]

对比例3与实施例3相比,未进行步骤s2溶胶凝胶反应,因此,在接枝改性橡胶上没有原位生成sio2,sio2具有较好的改善橡胶力学性能,特别是耐磨性的效果,因此,对比例3的阿克隆磨损体积显著提高。

[0064]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1