一种可生物降解的片材及其制备方法与流程

1.本发明涉及可生物降解片材技术领域,尤其涉及一种可生物降解的片材及其制备方法。

背景技术:

2.塑料片材是指将塑料原料在塑料挤出机或塑料压延机中加热、熔化后,挤压或压延出厚度在0.1-2.0mm左右的塑料卷材,这类材料主要有pvc、pet、ps、 pp、abs等,根据加工的不同,分为挤出片材和压延片材;根据用途不同,可分为食品级,医疗级和普通级;根据所用材料是否有回料掺入,可分为全新料、一级料a级、二级回料b级、片材主要用在吸塑行业和塑料印刷行业,用途广泛,降解塑料是指一类其制品的各项性能可满足使用要求,在保存期内性能不变,而使用后在自然环境条件下能降解成对环境无害的物质的塑料,因此,也被称为可环境降解塑料,现有多种新型塑料:光降解型塑料、生物降解型塑料、光/氧化/生物全面降解性塑料、二氧化碳基生物降解塑料、热塑性淀粉树脂降解塑料,聚合物的降解是指因化学和物理因素引起的聚合的大分子链断裂的过程,聚合物暴露于氧、水、射线、化学品、污染物质、机械力、昆虫等动物以及微生物等环境条件下的大分子链断裂的降解过程被称为环境降解,降解使聚合物分子量下降,聚合物材料物性降低,直到聚合物材料丧失可使用性,这种现象也被称为聚合物材料的老化降解。

3.以食品级淀粉为主要原料,加入一定比例的聚乳酸、纳米原料和填充剂,经高速混炼改性,挤出压片所得的片材或经高速混炼改性、挤出造粒所得的母粒,而传统可降解片材的制备方法较为繁琐,并且降解效果一般,在投入使用以后,降解效果差导致降解周期较长,在一定程度上降低了该片材的环保强度。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在传统可降解片材的制备方法较为繁琐,并且降解效果一般,在投入使用以后,降解效果差导致降解周期较长,在一定程度上降低了该片材的环保强度的缺点,而提出的一种可生物降解的片材及其制备方法。

5.为了实现上述目的,本发明采用了如下技术方案:所述可生物降解片材采用可生物降解聚合物制成,所述可生物降解片材材料包括聚乳酸、聚羟基脂肪酸脂类聚合物、食用级淀粉、改性纤维素、填充剂和聚己内酯。

6.优选的,所述可生物降解片材各材料质量百分含量的组分为:

7.食用级淀粉50-60%;

8.聚乳酸10-20%;

9.聚羟基脂肪酸脂类聚合物2-5%;

10.改性纤维素5-8%;

11.聚己内酯2-10%;

12.填充剂5-10%。

13.采用上述技术方案,本发明中以食用级淀粉、聚乳酸、聚羟基脂肪酸脂类聚合物、改性纤维素、聚己内酯、填充剂作为制作可生物降解片材的原材料,其中可生物降解片材中占比最多的食用级淀粉作为基材,对食用级淀粉进行物理或化学处理,改善其热塑加工性能,使其具有良好的可塑成膜性能,同时能在适当的环境中快速降解,可以真正实现完全生物降解,其中聚乳酸在可生物降解片材材料中具有不可或缺的作用,聚乳酸具有优异的生物降解性,废弃后一年内能被土壤中的微生物百分百完全降解,生成二氧化碳和水,对环境不产生污染,其中聚羟基脂肪酸脂类聚合物在可生物降解片材材料中具有较强地辅助作用,聚羟基脂肪酸脂类聚合物具有生物可降解性、生物相容性、压电性和光学活性等,可进一步增强片材材料的可生物降解强度,其中改性纤维素在可生物降解材料中也具有举足轻重的作用,首先改性纤维素本身可被微生物完全降解,其次改性纤维素的生物相容性很强,在添加改性纤维素后借助其较强相容性使材料更易加工,降低生产成本,不污染环境,改性纤维素本身没有毒性,因此在此基础上可以广泛应用,其中聚己内酯在可生物降解片材材料中占比较低,聚己内酯中的己内酯开环聚合没有副产物,可控性更好,更容易实现对聚己内酯分子量大小、分子量分布以及分子结构等参数的精确调控,是针对各种应用领域所需的聚己内酯可控合成的首选方案。

14.优选的,所述聚己内酯是以二元醇为引发剂,由己内酯开环聚合而得到的热塑性结晶聚酯,熔点为59-64℃,是一种白色不透明固体,在室温下处于橡胶态,采用己内酯共聚方法来改善片材生物降解性和自身物理强度。

15.优选的,所述填充剂为松花粉,且松花粉为食用级松花粉,将传统的滑石粉填充剂替换成松花粉,在一定程度上提高了生产可降解片材时的安全系数,滑石粉属于风险成分,具有较强的致癌性。

16.优选的,该方法包括以下步骤:

17.1)先计算各组分质量百分含量以及所需制备材料质量。

18.2)对食用级淀粉进行超细化处理,使其细读为200-500目,然后加入适量水,将加入适量水的食用级淀粉、聚乳酸、聚羟基脂肪酸脂类聚合物、改性纤维素、聚己内酯以及填充剂按照步骤1)称取后,通入高速混合机中混合得到糊状物料。

19.3)将糊状物料通入双螺杆挤出机,然后通过过滤、挤出造粒。

20.4)将造粒放入模具中,采用注塑机、挤吹机、热压机进行挤压成片材。

21.优选的,步骤2)中高速混合机转速为2000-4000r/min。

22.优选的,步骤3)中双螺杆挤出机的温度控制在160-170℃。

23.优选的,步骤1)中将称取所需质量的材料先在50-100℃条件下进行干燥。

24.与现有技术相比,本发明的优点和积极效果在于,

25.本发明中,先采用50-100℃进行干燥处理,然后对食用级淀粉、聚乳酸、聚羟基脂肪酸脂类聚合物、改性纤维素、聚己内酯以及填充剂按照所需量进行称取,干燥处理达到了使称取结果更加准确,进而达到使数据保持精准,高速混合机转速达到2000-4000r/min能够通过较高转速对超细化处理后加注适量水的食用级淀粉进行充分搅拌混合,使食用级淀粉、聚乳酸、聚羟基脂肪酸脂类聚合物、改性纤维素、聚己内酯以及填充剂进行充分接触,对食用级淀粉进行物理或化学处理,改善其热塑加工性能,使其具有良好的可塑成膜性能,同时能在适当的环境中快速降解,可以真正实现完全生物降解,聚乳酸具有优异的生物降解

性,废弃后一年内能被土壤中的微生物百分百完全降解,生成二氧化碳和水,对环境不产生污染,在添加改性纤维素后借助其较强相容性使材料更易加工,降低生产成本,不污染环境,各种原料之间化学性质保持最优,在利用双螺杆挤出机挤压成型时,温度控制在160-170℃可使原料之间在充分反应的基础上可以更加快速成型,填充剂采用松花粉,且松花粉为食用级松花粉,将传统的滑石粉填充剂替换成松花粉,在一定程度上提高了生产可降解片材时的安全系数,滑石粉属于风险成分,具有较强的致癌性。

26.填充剂玉米淀粉木粉碳酸钙云母粉

ꢀꢀ

基材pbatpbsaplapblapepvc

27.以上为还可以采用的填充剂以及基材;

28.上述填充剂特别对高含水的填料表面改性,用于可完全生物降解热塑性塑料加工等方面得到广泛的应用,是传统偶联剂或者表面活性剂的换代产品。

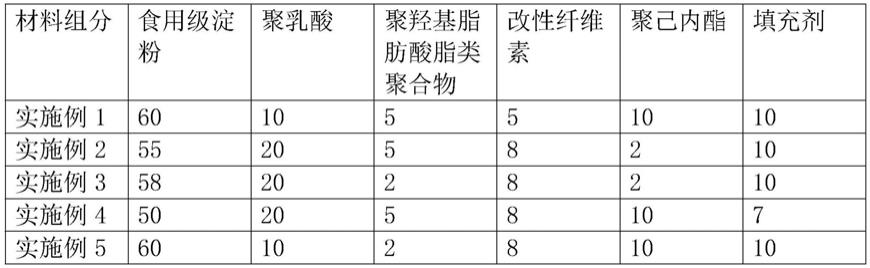

29.下表为本发明各实施例中可生物降解片材材料的种类以及占比:

[0030][0031]

在百分含量100%的基础上,食用级淀粉含量为60%、聚乳酸10%、聚羟基脂肪酸脂类聚合物5%、改性纤维5%、聚己内酯10%、填充剂10%,使得食用级淀粉与各原料间发生化学反应更加充分,增加其自身可降解强度;

[0032]

在百分含量100%的基础上,食用级淀粉含量为55%、聚乳酸20%、聚羟基脂肪酸脂类聚合物5%、改性纤维8%、聚己内酯2%、填充剂10%,在实施例1基础上降低食用级淀粉和聚己内酯含量占比,提高聚乳酸和改性纤维素含量占比,进一步提高了食用级淀粉反应速率,以及其成型后片材的可降解强度;

[0033]

在百分含量100%的基础上,食用级淀粉含量为58%、聚乳酸20%、聚羟基脂肪酸脂类聚合物2%、改性纤维8%、聚己内酯2%、填充剂10%,在实施例1的基础上降低食用级淀粉、聚羟基脂肪酸脂类聚合物和聚己内酯的含量占比,达到了减少单次制备量,保证其片材整体可降解强度;

[0034]

在百分含量100%的基础上,食用级淀粉含量为50%、聚乳酸20%、聚羟基脂肪酸脂类聚合物5%、改性纤维8%、聚己内酯10%、填充剂7%,在实施例1的基础上降低食用级淀粉和填充剂的含量占比,增加聚乳酸、改性纤维素的含量占比,达到了增强对食用级淀粉以及填充剂的改性强度,进而增强其可生物降解片材的可降解强度;

[0035]

在百分含量100%的基础上,食用级淀粉含量为60%、聚乳酸10%、聚羟基脂肪酸脂类聚合物2%、改性纤维8%、聚己内酯10%、填充剂10%,在实施例1的基础上降低聚羟基脂肪酸脂类聚合物,增加改性纤维素的含量占比,达到了进一步调整可生物降解材料的改性参数,从而控制片材的可降解强度。

具体实施方式

[0036]

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

[0037]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

[0038]

下面具体说一下其整个材料以及制备的具体设置和作用。

[0039]

一种可生物降解的片材,可生物降解片材采用可生物降解聚合物制成,可生物降解片材材料包括聚乳酸、聚羟基脂肪酸脂类聚合物、食用级淀粉、改性纤维素、填充剂和聚己内酯。

[0040]

可生物降解片材各材料质量百分含量的组分为:

[0041]

食用级淀粉50-60%

[0042]

聚乳酸10-20%

[0043]

聚羟基脂肪酸脂类聚合物2-5%

[0044]

改性纤维素5-8%

[0045]

聚己内酯2-10%

[0046]

填充剂5-10%。

[0047]

本发明中以食用级淀粉、聚乳酸、聚羟基脂肪酸脂类聚合物、改性纤维素、聚己内酯、填充剂作为制作可生物降解片材的原材料,其中可生物降解片材中占比最多的食用级淀粉作为基材,对食用级淀粉进行物理或化学处理,改善其热塑加工性能,使其具有良好的可塑成膜性能,同时能在适当的环境中快速降解,可以真正实现完全生物降解,其中聚乳酸在可生物降解片材材料中具有不可或缺的作用,聚乳酸具有优异的生物降解性,废弃后一年内能被土壤中的微生物百分百完全降解,生成二氧化碳和水,对环境不产生污染,其中聚羟基脂肪酸脂类聚合物在可生物降解片材材料中具有较强地辅助作用,聚羟基脂肪酸脂类聚合物具有生物可降解性、生物相容性、压电性和光学活性等,可进一步增强片材材料的可生物降解强度,其中改性纤维素在可生物降解材料中也具有举足轻重的作用,首先改性纤维素本身可被微生物完全降解,其次改性纤维素的生物相容性很强,在添加改性纤维素后借助其较强相容性使材料更易加工,降低生产成本,不污染环境,改性纤维素本身没有毒性,因此在此基础上可以广泛应用,其中聚己内酯在可生物降解片材材料中占比较低,聚己内酯中的己内酯开环聚合没有副产物,可控性更好,更容易实现对聚己内酯分子量大小、分子量分布以及分子结构等参数的精确调控,是针对各种应用领域所需的聚己内酯可控合成的首选方案。

[0048]

聚己内酯是以二元醇为引发剂,由己内酯开环聚合而得到的热塑性结晶聚酯,熔点为59-64℃,是一种白色不透明固体,在室温下处于橡胶态,采用己内酯共聚方法来改善片材生物降解性和自身物理强度。

[0049]

填充剂为松花粉,且松花粉为食用级松花粉。

[0050]

该方法包括以下步骤:

[0051]

1)先计算各组分质量百分含量以及所需制备材料质量。

[0052]

2)对食用级淀粉进行超细化处理,使其细读为200-500目,然后加入适量水,将加入适量水的食用级淀粉、聚乳酸、聚羟基脂肪酸脂类聚合物、改性纤维素、聚己内酯以及填充剂按照步骤1)称取后,通入高速混合机中混合得到糊状物料。

[0053]

3)将糊状物料通入双螺杆挤出机,然后通过过滤、挤出造粒。

[0054]

4)将造粒放入模具中,采用注塑机、挤吹机、热压机进行挤压成片材。

[0055]

步骤2)中高速混合机转速为2000-4000r/min。

[0056]

步骤3)中双螺杆挤出机的温度控制在160-170℃。

[0057]

步骤1)中将称取所需质量的材料先在50-100℃条件下进行干燥。

[0058]

其整体的工作原理为,先采用50-100℃进行干燥处理,然后对食用级淀粉、聚乳酸、聚羟基脂肪酸脂类聚合物、改性纤维素、聚己内酯以及填充剂按照所需量进行称取,干燥处理达到了使称取结果更加准确,进而达到使数据保持精准,高速混合机转速达到2000-4000r/min能够通过较高转速对超细化处理后加注适量水的食用级淀粉进行充分搅拌混合,使食用级淀粉、聚乳酸、聚羟基脂肪酸脂类聚合物、改性纤维素、聚己内酯以及填充剂进行充分接触,各种原料之间化学性质保持最优,在利用双螺杆挤出机挤压成型时,温度控制在 160-170℃可使原料之间在充分反应的基础上可以更加快速成型,填充剂采用松花粉,且松花粉为食用级松花粉,将传统的滑石粉填充剂替换成松花粉,在一定程度上提高了生产可降解片材时的安全系数,滑石粉属于风险成分,具有较强的致癌性。

[0059]

下表为本发明各实施例中可生物降解片材材料的种类以及占比:

[0060]

实施例1:在百分含量100%的基础上,食用级淀粉含量为60%、聚乳酸10%、聚羟基脂肪酸脂类聚合物5%、改性纤维5%、聚己内酯10%、填充剂10%,使得食用级淀粉与各原料间发生化学反应更加充分,增加其自身可降解强度;

[0061]

实施例2:在百分含量100%的基础上,食用级淀粉含量为55%、聚乳酸20%、聚羟基脂肪酸脂类聚合物5%、改性纤维8%、聚己内酯2%、填充剂10%,在实施例1基础上降低食用级淀粉和聚己内酯含量占比,提高聚乳酸和改性纤维素含量占比,进一步提高了食用级淀粉反应速率,以及其成型后片材的可降解强度;

[0062]

实施例3:在百分含量100%的基础上,食用级淀粉含量为58%、聚乳酸20%、聚羟基脂肪酸脂类聚合物2%、改性纤维8%、聚己内酯2%、填充剂10%,在实施例1的基础上降低食用级淀粉、聚羟基脂肪酸脂类聚合物和聚己内酯的含量占比,达到了减少单次制备量,保证其片材整体可降解强度。

[0063]

实施例4:在百分含量100%的基础上,食用级淀粉含量为50%、聚乳酸20%、聚羟基脂肪酸脂类聚合物5%、改性纤维8%、聚己内酯10%、填充剂7%,在实施例1的基础上降低食用级淀粉和填充剂的含量占比,增加聚乳酸、改性纤维素的含量占比,达到了增强对食用级淀粉以及填充剂的改性强度,进而增强其可生物降解片材的可降解强度。

[0064]

实施例5:在百分含量100%的基础上,食用级淀粉含量为60%、聚乳酸10%、聚羟基脂肪酸脂类聚合物2%、改性纤维8%、聚己内酯10%、填充剂10%,在实施例1的基础上降低聚羟基脂肪酸脂类聚合物,增加改性纤维素的含量占比,达到了进一步调整可生物降解材料的改性参数,从而控制片材的可降解强度。

[0065]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等

效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1