一种环保型功能膜材料及其制备方法和应用与流程

1.本发明涉及膜材料技术领域,具体涉及一种环保型功能膜材料及其制备方法和应用。

背景技术:

2.由于含油污水的成分复杂,因此实现油水分离较为困难,传统的油水分离方法包括物理方法和化学方法:物理方法如活性炭、有机黏土、沸石等在吸油的同时会吸收水,使分离过程繁琐、效率低;化学方法如氧化、电化学工艺、光催化处理、臭氧处理和破乳等会使用有毒化合物,增加成本的同时也会产生二次污染。过去十几年中,膜技术已成为重要的分离技术,其优点在于无须添加其他化学品即可工作,具有较低的能量需求,过程简单而易于操作。

3.目前常见的膜材料包括聚砜(psf)、聚醚砜(pes)、聚偏氟乙烯(pvdf)、聚丙烯腈(pan)和醋酸纤维素(ca)等,但上述膜材料普遍存在油水分离不彻底、材料废弃后难以降解的缺陷。

技术实现要素:

4.本发明的目的在于提供一种环保型功能膜材料及其制备方法和应用,本发明提供的环保型功能膜材料能够对油水混合物进行彻底分离,且具有完全生物降解性,更加环保。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种环保型功能膜材料,按质量份数计,包括以下制备原料:

7.木薯淀粉80~91份、聚乙烯醇树脂9~20份、塑化改性剂20~28份、水基润滑剂5~10份、成核改性剂5~10份、热稳定剂5~10份、抗氧剂0.3~0.8份和水6~12份。

8.优选地,按质量份数计,包括以下制备原料:木薯淀粉87~90份、聚乙烯醇树脂10~13份、塑化改性剂23~25份、水基润滑剂6~8份、成核改性剂6~8份、热稳定剂6~8份、抗氧剂0.5~0.8份和水7~10份。

9.优选地,所述木薯淀粉的粒径为1~10微米。

10.优选地,所述聚乙烯醇树脂为pva22-99h;所述聚乙烯醇树脂的粒径为1~10微米。

11.优选地,所述塑化改性剂包括甘油、1,2-丙二醇、1,4-丁二醇、大豆油多元醇和一缩二丙二醇;所述甘油、1,2-丙二醇、1,4-丁二醇、大豆油多元醇和一缩二丙二醇的质量比为4~7:0.5~2:0.5~1.5:1~2:1。

12.优选地,所述水基润滑剂包括二甲基硅油、聚合醇润滑剂、芥酸酰胺和甲基丙烯酸甲酯;所述二甲基硅油、聚合醇润滑剂、芥酸酰胺和甲基丙烯酸甲酯的质量比为2~5:2~5:1~2:1~2。

13.优选地,所述热稳定剂包括硬脂酸锌、蓖麻油酸钙和环氧大豆油;所述硬脂酸锌、蓖麻油酸钙和环氧大豆油的质量比为2~4:3~4:3~4。

14.优选地,所述成核改性剂包括纳米二氧化硅、纳米二氧化钛和山梨醇类成核剂;所

述纳米二氧化硅、纳米二氧化钛和山梨醇类成核剂的质量比为1.5~4:1.5~4:2~7。

15.本发明提供了上述技术方案所述环保型功能膜材料的制备方法,包括以下步骤:

16.将所述制备原料混合,进行增塑处理,得到混合物料;

17.将所述混合物料进行挤出造粒,得到粒料;

18.将所述粒料进行挤出吹膜,得到环保型功能膜材料。

19.本发明提供了上述技术方案所述环保型功能膜材料或上述技术方案所述制备方法制备得到的环保型功能膜材料在含油污水处理中的应用。

20.本发明提供了一种环保型功能膜材料,按质量份数计,包括以下制备原料:木薯淀粉80~91份、聚乙烯醇树脂9~20份、塑化改性剂20~28份、水基润滑剂5~10份、成核改性剂5~10份、热稳定剂5~10份和抗氧剂0.3~0.8份。本发明采用的制备原料均具有生物分解性,木薯淀粉和聚乙烯醇树脂复合后具有优异的透水性和油脂阻隔性,本发明将各制备原料的用量控制在上述范围,能够提高膜材料对油水混合物的分离效率,同时保证膜材料具有较高的强度。实施例结果表明,本发明提供的环保型功能膜材料180天生物分解率在68%以上;在大于90℃热水中能够完全溶解;水蒸气透过量》900g/(m2·

24h),同时对各种油脂有完全阻隔性。另外,本发明提供的环保型功能膜材料具有优异的强度,拉伸强度》25mpa。

附图说明

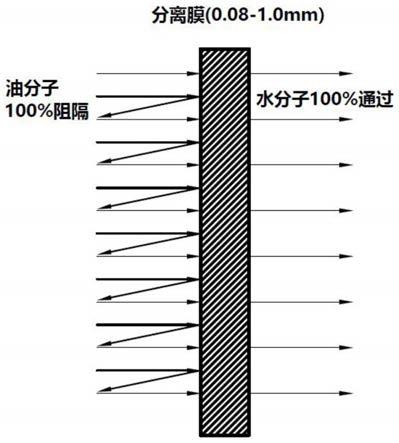

21.图1为环保型功能膜材料进行油水分离的原理示意图;

22.图2为对实施例1制备的环保型功能膜材料进行油水分离测试的效果图。

具体实施方式

23.本发明提供了一种环保型功能膜材料,按质量份数计,包括以下制备原料:

24.木薯淀粉80~91份、聚乙烯醇树脂9~20份、塑化改性剂20~28份、水基润滑剂5~10份、成核改性剂5~10份、热稳定剂5~10份、抗氧剂0.3~0.8份和水6~12份。

25.在本发明中,以质量份数计,所述环保型功能膜材料的制备原料包括木薯淀粉80~91份,优选为87~90份。在本发明中,所述木薯淀粉的粒径优选为1~10微米,更优选为5~6.5微米。

26.在本发明中,以所述木薯淀粉的质量份数为基准,所述环保型功能膜材料的制备原料包括聚乙烯醇(pva)树脂9~20份,优选为10~13份。在本发明中,所述聚乙烯醇树脂优选为pva22-99h;所述pva22-99h优选为安徽皖维高新材料有限公司售卖的pva22-99h。在本发明中,所述聚乙烯醇树脂的粒径优选为1~10微米,更优选为5~6.5微米。

27.在本发明中,以所述木薯淀粉的质量份数为基准,所述环保型功能膜材料的制备原料包括塑化改性剂20~28份,优选为23~25份。在本发明中,所述塑化改性剂优选包括甘油、1,2-丙二醇、1,4-丁二醇、大豆油多元醇和一缩二丙二醇;所述甘油、1,2-丙二醇、1,4-丁二醇、大豆油多元醇和一缩二丙二醇的质量比优选为4~7:0.5~2:0.5~1.5:1~2:1,更优选为5~6:1~1.5:1~1.5:1~1.5:1。本发明采用上述复合型的塑化改性剂,能够显著提高环保型功能膜材料的拉伸强度。

28.在本发明中,以所述木薯淀粉的质量份数为基准,所述环保型功能膜材料的制备

原料包括水基润滑剂5~10份,优选为6~8份。在本发明中,所述水基润滑剂优选包括二甲基硅油、聚合醇润滑剂、芥酸酰胺和甲基丙烯酸甲酯;所述二甲基硅油、聚合醇润滑剂、芥酸酰胺和甲基丙烯酸甲酯的质量比优选为2~5:2~5:1~2:1~2,更优选为3~4:3~4:1.5~1:1.5~1。在本发明的具体实施例中,所述聚合醇润滑剂的生产厂家和型号为陶氏化学voranol wd2104。本发明采用上述复合型的水基润滑剂,能够有效提高高温环境下混合物料的熔融流动性。

29.在本发明中,以所述木薯淀粉的质量份数为基准,所述环保型功能膜材料的制备原料包括成核改性剂5~10份,优选为6~8份。在本发明中,所述成核改性剂优选包括纳米二氧化硅、纳米二氧化钛和山梨醇类成核剂;所述纳米二氧化硅、纳米二氧化钛和山梨醇类成核剂的质量比优选为1.5~4:1.5~4:2~7,更优选为2~3:2~3:4~5。在本发明中,所述纳米二氧化硅的粒径优选为1~10微米,更优选为3~5微米;所述纳米二氧化钛的粒径优选为1~10微米,更优选为3~5微米。在本发明中,所述山梨醇类成核剂优选为山梨醇型成核剂wbq。

30.在本发明中,所述成核改性剂能够通过改变树脂的结晶行为,加快结晶速率、增加结晶密度和促使晶粒尺寸微细化,达到缩短成型周期、提高制品透明性、表面光泽、抗拉强度、刚性、热变形温度、抗冲击性、抗蠕变性等的效果。

31.在本发明中,以所述木薯淀粉的质量份数为基准,所述环保型功能膜材料的制备原料包括热稳定剂5~10份,优选为6~8份。在本发明中,所述热稳定剂优选包括硬脂酸锌、蓖麻油酸钙和环氧大豆油;所述硬脂酸锌、蓖麻油酸钙和环氧大豆油的质量比优选为2~4:3~4:3~4,更优选为4:3:3。本发明采用上述复合型的热稳定剂,能够提高混合物料的热加工性能,更有利于加工成型,保证材料的成膜效果。

32.在本发明中,以所述木薯淀粉的质量份数为基准,所述环保型功能膜材料的制备原料包括抗氧剂0.3~0.8,优选为0.5~0.8份。在本发明中,所述抗氧剂优选包括抗氧剂1010、抗氧剂246和抗氧剂h10;所述抗氧剂1010、抗氧剂246和抗氧剂h10的质量比优选为4~6:2~4:1~2,更优选为5:3:2。

33.在本发明中,以所述木薯淀粉的质量份数为基准,所述环保型功能膜材料的制备原料包括水6~12份,优选为7~10份。在本发明中,所述水优选为去离子水。

34.在本发明中,所述环保型功能膜材料进行油水分离的原理示意图如图1所示,所述环保型功能膜材料能够使水分子透过,对油性分子进行完全阻隔。

35.本发明还提供了上述技术方案所述环保型功能膜材料的制备方法,包括以下步骤:

36.将所述制备原料混合,进行增塑处理,得到混合物料;

37.将所述混合物料进行挤出造粒,得到粒料;

38.将所述粒料进行挤出吹膜,得到环保型功能膜材料。

39.本发明将所述制备原料混合,进行增塑处理,得到混合物料。在本发明中,所述制备原料混合优选在高速混合机中进行;所述混合的搅拌速度优选为60~80转/分钟。在本发明中,所述增塑处理的温度优选为40~60℃,更优选为50℃;所述增塑处理的时间优选为60~120min,更优选为90~100min。本发明进行增塑处理能够使塑化改性剂充分渗透到淀粉和pva分子间,破坏其分子间范德华力,提高树脂熔融流动性。

40.本发明优选在所述增塑处理后,将所得物料进行冷却静置48h以上,得到混合物料。在本发明中,所述冷却静置的时间更优选为48~72h。在本发明中,所述混合物料的含水量优选为16~18wt%。

41.得到混合物料后,本发明将所述混合物料进行挤出造粒,得到粒料。在本发明中,所述挤出造粒优选在双螺杆挤出机中进行。在本发明中,所述挤出造粒的加工温度优选为80~140℃,由进料口到出料口的分段温度具体优选为80℃、130℃、135℃、140℃、120℃、115℃、110℃。

42.得到粒料后,本发明将所述粒料进行挤出吹膜,得到环保型功能膜材料。在本发明中,所述挤出吹膜优选在吹膜机中进行。在本发明中,所述挤出吹膜的加工温度优选为130~200℃,由进料口到出料口的分段温度具体优选为140℃、180℃、200℃、180℃、150℃、130℃。在本发明中,所述环保型功能膜材料的厚度优选为0.08~1.0毫米。

43.本发明还提供了上述技术方案所述环保型功能膜材料或上述技术方案所述制备方法制备得到的环保型功能膜材料在含油污水处理中的应用。在本发明中,所述含油污水中的油相优选包括动物油、植物油、矿物油或芳烃。本发明对所述含油污水中油相的含量没有特殊要求,尤其适用于含少量油相的难分离含油污水。在本发明中,所述油相的质量含量优选为1~95%,更优选为1~5%。在本发明中,所述应用的温度优选为室温。

44.本发明利用环保型功能膜材料的透水性和油脂阻隔性对含油污水中的油水混合物进行分离,分离效率高达100%,而且在废弃后所述环保型功能膜材料可完全溶于90℃热水中,实现生物降解,转化为二氧化碳和水,是真正的环保型功能膜材料。

45.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.实施例1

47.以质量份数计,本实施例制备的环保型功能膜材料由木薯淀粉91份、pva树脂9份、塑化改性剂23份、水基润滑剂6份、成核改性剂6份、热稳定剂6份、去离子水9份和抗氧剂0.8份组成;

48.其中,所述木薯淀粉的平均粒径为6.5微米。所述pva树脂选用安徽皖维高新材料有限公司售卖的pva22-99h,平均粒径为6.5微米。以所述塑化改性剂的总质量为100%计,所述塑化改性剂为甘油40%、1,2-丙二醇20%、1,4-丁二醇10%、大豆油多元醇20%和一缩二丙二醇10%的混合物。以所述水基润滑剂的总质量为100%计,所述水基润滑剂为二甲基硅油30%、聚合醇润滑剂30%、芥酸酰胺20%和甲基丙烯酸甲酯20%的混合物。以所述成核改性剂的总质量为100%计,所述成核改性剂为纳米二氧化硅(平均粒径为5微米)30%、纳米二氧化钛(平均粒径为5微米)30%和山梨醇型成核剂wbq 40%的混合物。以所述热稳定剂的总质量为100%计,所述热稳定剂为硬脂酸锌40%、蓖麻油酸钙30%和环氧大豆油30%的混合物。以所述抗氧剂的总质量为100%计,所述抗氧剂为抗氧剂101050%、抗氧剂24630%和抗氧剂h1020%的混合物。

49.所述环保型功能膜材料的制备方法为:

50.将所述木薯淀粉、pva树脂、塑化改性剂、水基润滑剂、成核改性剂、热稳定剂、去离

子水和抗氧剂置于高速混合机中,边搅拌边加热,在50℃进行90min增塑处理,然后冷却放置56小时,控制水分含量为18wt%,得到混合物料;

51.将所述混合物料投入双螺杆挤出机中,熔融塑化挤出造粒,加工温度控制在80~140℃,由进料口到出料口的分段温度为80℃、130℃、135℃、140℃、120℃、115℃、110℃,得到粒料;

52.将所述粒料投入吹膜机中,挤出吹膜,制成环保型功能膜材料,加工温度控制在130~200℃,由进料口到出料口的分段温度为140℃、180℃、200℃、180℃、150℃、130℃;所述环保型功能膜材料的厚度为0.08毫米。

53.实施例2

54.以质量份数计,本实施例制备的环保型功能膜材料由木薯淀粉80份、pva树脂20份、塑化改性剂20份、水基润滑剂5份、成核改性剂5份、热稳定剂5份、去离子水7份和抗氧剂0.3份组成;

55.其中,所述木薯淀粉的平均粒径为6.5微米。所述pva树脂选用安徽皖维高新材料有限公司售卖的pva22-99h,平均粒径为6.5微米。以所述塑化改性剂的总质量为100%计,所述塑化改性剂为甘油70%、1,2-丙二醇5%、1,4-丁二醇5%、大豆油多元醇10%和一缩二丙二醇10%的混合物。以所述水基润滑剂的总质量为100%计,所述水基润滑剂为二甲基硅油20%、聚合醇润滑剂50%、芥酸酰胺15%和甲基丙烯酸甲酯15%的混合物。以所述成核改性剂的总质量为100%计,所述成核改性剂为纳米二氧化硅(平均粒径为10微米)15%、纳米二氧化钛(平均粒径为10微米)15%和山梨醇型成核剂wbq 70%的混合物。以所述热稳定剂的总质量为100%计,所述热稳定剂为硬脂酸锌20%、蓖麻油酸钙40%和环氧大豆油40%的混合物。以所述抗氧剂的总质量为100%计,所述抗氧剂为抗氧剂101050%、抗氧剂24630%和抗氧剂h1020%的混合物。

56.所述环保型功能膜材料的制备方法为:

57.将所述木薯淀粉、pva树脂、塑化改性剂、水基润滑剂、成核改性剂、热稳定剂、去离子水和抗氧剂置于高速混合机中,边搅拌边加热,在50℃进行90min增塑处理,然后冷却放置48小时,控制水分含量为16wt%,得到混合物料;

58.将所述混合物料投入双螺杆挤出机中,熔融塑化挤出造粒,加工温度控制在80~140℃,由进料口到出料口的分段温度为80℃、130℃、135℃、140℃、120℃、115℃、110℃,得到粒料;

59.将所述粒料投入吹膜机中,挤出吹膜,制成环保型功能膜材料,加工温度控制在130~200℃,由进料口到出料口的分段温度为140℃、180℃、200℃、180℃、150℃、130℃;所述环保型功能膜材料的厚度为0.08毫米。

60.实施例3

61.以质量份数计,本实施例制备的环保型功能膜材料由木薯淀粉87份、pva树脂13份、塑化改性剂28份、水基润滑剂10份、成核改性剂10份、热稳定剂10份、去离子水10份和抗氧剂0.5份组成;

62.其中,所述木薯淀粉的平均粒径为6.5微米。所述pva树脂选用安徽皖维高新材料有限公司售卖的pva22-99h,平均粒径为6.5微米。以所述塑化改性剂的总质量为100%计,所述塑化改性剂为甘油50%、1,2-丙二醇10%、1,4-丁二醇15%、大豆油多元醇15%和一缩

二丙二醇10%的混合物。以所述水基润滑剂的总质量为100%计,所述水基润滑剂为二甲基硅油50%、聚合醇润滑剂30%、芥酸酰胺10%和甲基丙烯酸甲酯10%的混合物。以所述成核改性剂的总质量为100%计,所述成核改性剂为纳米二氧化硅(平均粒径为3微米)40%、纳米二氧化钛(平均粒径为3微米)40%和山梨醇型成核剂wbq 20%的混合物。以所述热稳定剂的总质量为100%计,所述热稳定剂为硬脂酸锌20%、蓖麻油酸钙40%和环氧大豆油40%的混合物。以所述抗氧剂的总质量为100%计,所述抗氧剂为抗氧剂101050%、抗氧剂24630%和抗氧剂h1020%的混合物。

63.所述环保型功能膜材料的制备方法为:

64.将所述木薯淀粉、pva树脂、塑化改性剂、水基润滑剂、成核改性剂、热稳定剂、去离子水和抗氧剂置于高速混合机中,边搅拌边加热,在50℃进行90min增塑处理,然后冷却放置72小时,控制水分含量为18wt%,得到混合物料;

65.将所述混合物料投入双螺杆挤出机中,熔融塑化挤出造粒,加工温度控制在80~140℃,由进料口到出料口的分段温度为80℃、130℃、135℃、140℃、120℃、115℃、110℃,得到粒料;

66.将所述粒料投入吹膜机中,挤出吹膜,制成环保型功能膜材料,加工温度控制在130~200℃,由进料口到出料口的分段温度为140℃、180℃、200℃、180℃、150℃、130℃;所述环保型功能膜材料的厚度为0.08毫米。

67.测试例1

68.对实施例制备的环保型功能膜材料进行检测

69.1、拉伸强度和拉伸断裂应变测试:

70.采用国家标准gb/t 1040.3-2006,样条宽度为15mm。

71.2、水蒸气透过量测试:

72.采用国家标准gb/t1037-2000,在38℃、90%rh条件下,对实施例制备的环保型功能膜材料进行测试。

73.3、氧气透过量测试:

74.采用国家标准gb/t1038-2000,在23℃、0%rh条件下,对实施例制备的环保型功能膜材料进行测试。

75.4、生物降解性:

76.依据iso14855-1:2012进行实验室堆肥测试生物分解率。

77.5、高温水溶性:

78.在90℃热水中能够完全溶解。

79.6、具有优异的油脂阻隔性,对各种油脂有完全阻隔性。

80.实施例1~3制备的环保型功能膜材料的试验结果见表1。

81.表1实施例1~3制备的环保型功能膜材料的检测结果

[0082][0083][0084]

测试例2

[0085]

将100g纯净水和100g食用油混合,得到油水混合物;采用实施例1的环保型功能膜材料制成30cm*30cm的袋子;将所述油水混合物装入上述袋子中并称重,记录总重量为239g(袋子+油水混合物),封口后悬挂于恒温干燥箱中静置;经过48小时后,袋子中的水分完全透出,再次称重,记录总重量为139g。袋中残留油的重量为100g,没有变化,如图2所示。

[0086]

试验结果证明,采用本发明提供的环保型功能膜材料能够使油水混合物得到100%的分离。

[0087]

由以上实施例可以看出,本发明提供的环保型功能膜材料具有完全生物降解性,可用于油水分离领域,利用其透水性和油脂阻隔性对油水混合物进行分离,分离效率可以达到100%,工艺设备简单易行,而且在废弃后这种膜可完全溶于90℃热水中,进一步的可实现生物降解,是真正的环保型功能膜材料。

[0088]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1