一种硅氧烷酮铝缓蚀剂及其制备方法和应用与流程

1.本发明涉及铝缓蚀剂领域,具体涉及一种硅氧烷酮铝缓蚀剂及其制备方法和应用。

背景技术:

2.金属材料的腐蚀广泛存在于加工制造业、石油化工行业及人们的生活当中,随着世界工业化进程的加快,腐蚀所带来的经济损失随之增加,腐蚀又会对环境造成破坏,破坏的环境又加重腐蚀的发生,长此以往造成了恶性循环,无论在自然环境方面还是经济效益方面,腐蚀无疑严重威胁着人们的生产生活。人们在相当长的一段时间一直在探究防腐的方法,也取得了一些进展,常见的防腐方法有非金属保护层、金属电镀膜、电化学保护、缓蚀剂防护等,在金属加工行业中,缓蚀剂防护是应用最为广泛的防腐方法。

3.铝由于其自身的特性及低廉的价格,是我国最受欢迎的金属材料之一,但由于金属铝性质活泼,在酸碱及中性介质中均易腐蚀,这又限制了它的应用。为了充分利用铝的优良性能,人们一方面通过向铝中引入其他金属制成合金来提高韧性,另一方面采用缓蚀剂来预防铝及其合金的腐蚀。常见的铝缓蚀剂有硅酸钠、磷酸酯类等,但是这些缓蚀剂在应用中会存在一些短板,例如硅酸钠在使用中会出现凝胶、沉淀;磷酸酯类对介质的ph值要求较高,且容易导致水体环境富营养化。近年来由于环境保护越来越受到人们的重视,环保型水基铝缓蚀剂的开发也逐渐进入研究者的视野。

4.诺泰生物科技(合肥)有限公司(cn201910149952.2)公开一种纳米水基硅氧烷酮铝缓蚀剂,以水、硅酸钠、烷基苯磺酸和硅烷偶联剂为原料,并加入edt催化剂,混合均匀后,先在30-40℃条件下常压反应5小时,再在70-80℃的超声波反应釜中反应8小时制备得到,该铝缓蚀剂可加入切削液中使用。该铝缓蚀剂通过选择edt催化剂并采用超声波反应釜,对催化剂及生产设备均提出了较高要求,影响生产成本。

技术实现要素:

5.本发明的目的是提供一种硅氧烷酮铝缓蚀剂,作为铝缓蚀剂加入到铝材金属加工液中时,通过硅含量的调节可使本发明的铝缓蚀剂满足不同配方需求,应用面广泛且高效;本发明铝缓蚀剂可有效防止铝材黑变、灰变、白毛、失光、失色的不良现象的产生,且可解决常规铝缓蚀剂容易沉淀、易污染环境等缺陷;在酸性、中性、碱性条件下均能溶解透明,且长期稳定。

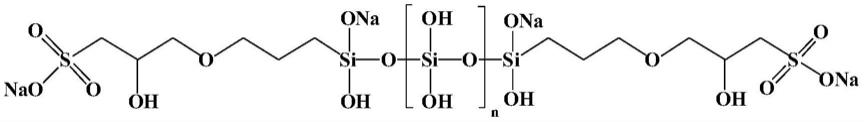

6.本发明提供的硅氧烷酮铝缓蚀剂的结构式为:

[0007][0008]

优选地,n为1~3。

[0009]

本发明的技术方案为:在甲醇溶液中,首先硅烷偶联剂与无水亚硫酸氢钠反应得

到中间体,中间体再与水玻璃反应得到产品的醇溶液,减压蒸馏加水得到硅氧烷酮铝缓蚀剂水溶液成品;同时对所得成品进行铝缓蚀性能测试。

[0010]

本发明的硅氧烷酮铝缓蚀剂的制备方法,包括以下制备步骤:(1)将甲醇、硅烷偶联剂与无水亚硫酸氢钠混合,加入相转移催化剂苄基三乙基氯化铵,升温至回流,反应直至固体完全溶解,得到中间体的甲醇溶液;(2)将水玻璃加入到水中,升温至80℃保温2h,过滤得澄清液体;(3)将步骤(2)所得液体加热至50℃,并于该温度下向其中缓慢滴加中间体的甲醇溶液,滴完保温12h;(4)减压蒸馏脱除甲醇和乙醇,加水得到浓度40%(以浓度仪测定)的硅氧烷酮铝缓蚀剂水溶液。

[0011]

上述的硅氧烷酮铝缓蚀剂的制备方法,优选地,所述步骤(1)中所述硅烷偶联剂为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷,所述中间体的结构式为:

[0012][0013]

上述的硅氧烷酮铝缓蚀剂的制备方法,优选地,所述步骤(1)中相转移催化剂苄基三乙基氯化铵的加入量为硅烷偶联剂和无水亚硫酸氢钠总质量的0.1~0.5%。

[0014]

上述的硅氧烷酮铝缓蚀剂的制备方法,优选地,所述制备方法中,硅烷偶联剂、无水亚硫酸氢钠和水玻璃的摩尔比为:1:1~1.2:0.5。

[0015]

本发明同时提供了硅氧烷酮铝缓蚀剂的应用方法,将所述硅氧烷酮铝缓蚀剂加入到铝材金属加工液中,作为铝缓蚀剂的应用。

[0016]

本发明的硅氧烷酮铝缓蚀剂,可直接加入配方中使用,制备方法简便,与已有技术相比,至少具有以下有益效果:

[0017]

1、本发明的硅氧烷酮铝缓蚀剂采用水玻璃作为主要硅源,可通过合成过程调节水玻璃模数来调节硅含量从而可调节产品缓蚀性能,产品质优高效,能满足不同配方需求,且具有无毒、无味等特点,不易生菌,是一款环保经济型水性铝缓蚀剂。

[0018]

2、本发明的硅氧烷酮铝缓蚀剂除了对铝材具有优异的缓蚀效果外,还对铝合金、锌、锡、镁等金属具有缓蚀效果,且应用面广泛,可添加到金属加工液、处理液、清洗液、防冻液等配方中而不会出现浑浊沉淀现象。

[0019]

3、传统铝缓蚀剂依靠较低ph值来减缓对铝材的腐蚀且效果不理想,而且低ph值不利于黑色金属的防锈,本发明铝缓蚀剂在较宽ph范围内既具有良好的保护铝材的效果,又不影响对黑色金属的辅助防锈,尤其是高ph值环境下效果显著。

[0020]

4、相对现有公开技术,原料易得,对生产设备无特殊要求,成本低。

[0021]

本发明的硅氧烷酮铝缓蚀剂的制备过程如下式所示:

[0022]

具体实施方式

[0023]

以下结合实施例进一步描述本发明。应该指出,本发明并非局限于下述各实施例。

[0024]

实施例1

[0025]

(1)在搅拌下将甲醇150ml、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷47.2g与无水亚硫酸氢钠20.8g在装有温度计和冷凝管的烧瓶中混合,加入相转移催化剂苄基三乙基氯化铵0.136g,升温至回流,反应直至固体完全溶解,得到中间体的甲醇溶液;

[0026]

(2)将水玻璃(化学式na2o

·

3sio2)24.2g加入到100ml去离子水中,升温至80℃,保温2h,过滤得清澈水溶液;

[0027]

(3)将中间体的甲醇溶液于50℃缓慢滴入步骤(2)液体中,滴加结束,50℃保温反应12h;

[0028]

(4)减压蒸馏脱除甲醇和乙醇,加水得到浓度40%的硅氧烷酮铝缓蚀剂水溶液a。

[0029]

实施例2

[0030]

(1)在搅拌下将甲醇150ml、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷47.2g与无水亚硫酸氢钠20.8g在装有温度计和冷凝管的烧瓶中混合,加入相转移催化剂苄基三乙基氯化铵0.136g,升温至回流,反应直至固体完全溶解,得到中间体的甲醇溶液;

[0031]

(2)将水玻璃(化学式na2o

·

2.5sio2)21.2g加入到100ml去离子水中,升温至80℃,保温2h,过滤得清澈水溶液;

[0032]

(3)将中间体的甲醇溶液于50℃缓慢滴入步骤(2)液体中,滴加结束,50℃保温反应12h;

[0033]

(4)减压蒸馏脱除甲醇和乙醇,加水得到浓度40%的硅氧烷酮铝缓蚀剂水溶液b。

[0034]

实施例3

[0035]

(1)在搅拌下将甲醇150ml、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷47.2g与无水亚硫酸氢钠20.8g在装有温度计和冷凝管的烧瓶中混合,加入相转移催化剂苄基三乙基氯化铵0.136g,升温至回流,反应直至固体完全溶解,得到中间体的甲醇溶液;

[0036]

(2)将水玻璃(化学式na2o

·

2sio2)18.2g加入到100ml去离子水中,升温至80℃,保温2h,过滤得清澈水溶液;

[0037]

(3)将中间体的甲醇溶液于50℃缓慢滴入步骤(2)液体中,滴加结束,50℃保温反应12h;

[0038]

(4)减压蒸馏脱除甲醇和乙醇,加水得到浓度40%的硅氧烷酮铝缓蚀剂水溶液c。

[0039]

实施例4

[0040]

(1)在搅拌下将甲醇150ml、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷47.2g与无水亚硫酸氢钠20.8g在装有温度计和冷凝管的烧瓶中混合,加入相转移催化剂苄基三乙基氯化铵0.136g,升温至回流,反应直至固体完全溶解,得到中间体的甲醇溶液;

[0041]

(2)将水玻璃(化学式na2o

·

1.5sio2)15.2g加入到100ml去离子水中,升温至80℃,保温2h,过滤得清澈水溶液;

[0042]

(3)将中间体的甲醇溶液于50℃缓慢滴入步骤(2)液体中,滴加结束,50℃保温反应12h;

[0043]

(4)减压蒸馏脱除甲醇和乙醇,加水得到浓度40%的硅氧烷酮铝缓蚀剂水溶液d。

[0044]

实施例5

[0045]

(1)在搅拌下将甲醇150ml、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷47.2g与无水亚硫酸氢钠20.8g在装有温度计和冷凝管的烧瓶中混合,加入相转移催化剂苄基三乙基氯化铵0.136g,升温至回流,反应直至固体完全溶解,得到中间体的甲醇溶液;

[0046]

(2)将水玻璃(化学式na2o

·

sio2)12.2g加入到100ml去离子水中,升温至80℃,保温2h,过滤得清澈水溶液;

[0047]

(3)将中间体的甲醇溶液于50℃缓慢滴入步骤(2)液体中,滴加结束,50℃保温反应12h;

[0048]

(4)减压蒸馏脱除甲醇和乙醇,加水得到浓度40%的硅氧烷酮铝缓蚀剂水溶液e。

[0049]

为了验证本发明产品的使用性能,本发明做了如下应用例实验。

[0050]

对比例:

[0051]

为了与本发明制备的硅氧烷酮铝缓蚀剂进行比较,我们选用市面常见的几款铝缓蚀剂作为对比。对比例1样品来自国内某公司市售neuf 815(一种硅氧烷酮铝缓蚀剂);对比例2样品来自国外某公司市售的asi 80(一种磷酸酯铝缓蚀剂)。

[0052]

表1为实验测得的各实施例制备的产品及对比例产品的ph值及硅含量数据,产品ph值测试液均采用5%水溶液,产品ph值采用中华人民共和国国家标准gb/t 6920-1986测定,产品硅含量采用中华人民共和国国家标准gb/t 17476-1998测定。

[0053]

表1各实施例及对比例产品ph值与硅含量

[0054]

实施例12345对比例1对比例2铝缓蚀剂abcdeneuf 815asi 80ph值11.611.911.411.811.311.39.6分子式中n数值32.521.51

‑‑‑‑

硅含量(%)16.815.314.612.912.29.60.5

[0055]

铝缓蚀性能测试:

[0056]

测试所使用的基础微乳化切削液的配方见表2,向此基础液中加入不同浓度的缓蚀剂调成母液,将母液分别配制为5%浓度的稀释液,按gb/t6144-2010提供的铝缓蚀实验测定各铝缓蚀剂对铝片的缓蚀性能,以对比例1和对比例2两种产品作为对比铝缓蚀剂,将铝片全浸入被测试液中,加盖玻璃罩,在55

±

2℃的恒温干燥箱内连续测试8h,取出试片观察。测试结果见表3。

[0057]

表2基础微乳化切削液的配方组成

[0058]

[0059][0060]

表3本发明制备产品及对比例样品的铝缓蚀性能及溶解性测试结果

[0061][0062]

由表3知,抗腐蚀性能:实施例1~3在添加量为0.3%时腐蚀等级为a,即没有腐蚀现象,表现出较好的缓蚀效果,实施例4、5产品及对比例1铝缓蚀剂在添加量为1%时腐蚀等级为a;对比例2效果较差,当添加量大于1.5%时才没有出现腐蚀现象。实施例1~3的缓蚀效果优于实施例4、5,这是因为实施例1~3在分子设计上的硅含量高于实施例4、5,硅含量的提高可有效提高产品的缓蚀性能。

[0063]

溶解性能:实施例1~5铝缓蚀剂及两个对比例在配方母液中均能很好的溶解。

[0064]

进一步,在清洗剂中加入本发明的硅氧烷酮铝缓蚀剂,验证其在酸性清洗剂中的使用效果。

[0065]

表4所述为一款铝材清洗剂配方,该清洗剂的ph值在6左右。

[0066]

表4测试用铝材清洗剂配方

[0067]

原料添加量/%45%柠檬酸8葡萄糖酸8

碳酸钾6铝缓蚀剂845%二甲苯磺酸钠10水60

[0068]

按gb/t 35759-2017提供的金属清洗剂的检测方法,将本发明各实施例产品替代表4配方中的铝缓蚀剂,以原配方中(即表4)的铝缓蚀剂(一种硅酸盐与水溶性磷酸酯混合物)作对比例3样品,以对比例2用样品即asi 80替代配方中铝缓蚀剂作对比例2,测试结果见表5。

[0069]

表5本发明产品及对比例样品清洗性能测试结果

[0070][0071]

由表5可以看出,以上清洗剂加入实施例1~5的硅氧烷酮铝缓蚀剂及对比例的净洗力都超过98%,且均不出现腐蚀和锈蚀,缓蚀效果较好;对比例2则出现轻度腐蚀现象,不加缓蚀剂的清洗剂则出现严重腐蚀。

[0072]

以上实验结果表明,本发明制备的硅氧烷酮铝缓蚀剂具有优秀的铝缓蚀性能,并且可通过调节硅含量来调节产品缓蚀能力。

[0073]

本发明未详述部分为现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1