抗菌型聚氨酯慢回弹泡沫用聚醚多元醇的制备方法与流程

1.本发明涉及一种抗菌型聚氨酯慢回弹泡沫用聚醚多元醇的制备方法,属于聚醚多元醇改性技术领域。

背景技术:

2.聚氨酯慢回弹泡沫常用于人们生活起居场合,如床垫、枕头、沙发等。由于聚氨酯泡沫的多孔性和吸湿性,长期使用后,皮屑、汗渍等滞留在聚氨酯泡沫的孔隙中容易滋生细菌,聚氨酯慢回弹泡沫材料本身的抗菌性能提升就非常有意义。

3.现有技术大多通过额外添加抗菌剂来实现抗菌效果。抗菌剂分为无机抗菌剂和有机抗菌剂两大类,其中有机抗菌剂又分为天然、低分子和高分子有机抗菌剂。无机抗菌剂包含纳米银、铜、二氧化钛、氧化锌等,有机抗菌则有多糖、多肽、壳聚糖等天然抗菌材料,抗生素、季铵盐、胍类化合物等合成有机抗菌材料。

4.发明专利cn111440283a通过纳米银与远红外添加剂的协同效应提高记忆棉的抗菌效果,发明专利cn105400176a通过有机抗菌剂、纳米银抗菌剂、壳聚糖的复配提高了抗菌效果,但本质上还是外加共混的方式,容易发生迁移而造成抗菌性能的下降和环境污染。

5.发明专利cn113045726a通过使用聚胍改性异氰酸酯预聚体,将抗菌基团永久接枝在聚氨酯链段上,使得制备得到的高分子抗菌聚氨酯记忆棉。发明专利cn104892893b以聚醚多元醇组合物和异氰酸酯为基本原料,加入喹诺酮类抗菌剂参与缩聚反应,将喹诺酮类抗菌剂固定于聚氨酯材料,得到该具有具有持久抗菌、安全无害、高效的效果的抗菌聚氨酯坐垫材料。但上述专利均未涉及抗菌剂在改性聚醚中的应用,且单官能度抗菌剂在泡沫中过量添加会影响泡沫的性能。

技术实现要素:

6.本发明要解决的技术问题是,克服现有技术中的不足,提供了一种抗菌型聚氨酯慢回弹泡沫用聚醚多元醇的制备方法,其设计科学合理,操作简单,使得抗菌基团永久接枝在聚氨酯链段上,从而获得环保、安全并具有持久抗菌性能的聚氨酯慢回弹泡沫。

7.本发明所述的抗菌型聚氨酯慢回弹泡沫用聚醚多元醇的制备方法,具体包括以下步骤:

8.将醇类喹诺酮抗菌剂、小分子二醇、碱金属类催化剂加入耐压反应釜中,氮气置换至釜内氧含量小于50ppm,加入环氧化合物进行聚合反应,反应完毕后继续内压反应3-5h,脱出未反应单体即制得粗聚醚多元醇,再经过中和、水解、吸附、脱水和过滤之后得到抗菌慢回弹用聚醚多元醇。

9.优选的,醇类喹诺酮抗菌剂为2,6-二喹啉二醇或2,7-二羟基喹啉二醇中的一种或两种。

10.优选的,小分子二醇起始剂为丙二醇、二乙二醇或二丙二醇中的一种或多种,用量为抗菌剂摩尔量的5~15倍。

11.优选的,碱金属类催化剂为氢氧化钾或氢氧化钠中的一种或两种,用量占粗聚醚多元醇的0.2~0.4%。

12.优选的,环氧化合物为环氧丙烷或环氧乙烷中的一种或两种无规共聚而得,初始进料温度为80

±

2℃,并随着反应进行逐渐升温至105~120℃。

13.所述中和是指向粗聚醚多元醇中加入质量浓度为70%或85%的磷酸,中和至ph为6.5~7.5,搅拌时间为0.5~1.5小时。

14.所述水解是粗聚醚多元醇在搅拌状态下,加入占其重量3~5%纯水使端醇盐基团转化为端羟基基团。

15.所述吸附是向水解后的聚醚多元醇中加入占总质量0.1~0.4%的硅酸镁或硅酸铝中的一种或两种,搅拌0.5~1.5小时。

16.所述脱水是在温度100~130℃下,压力-0.1~-0.093mpa下抽真空脱除水分至质量含量小于0.05%。

17.与现有技术相比,本发明具有以下有益效果:

18.(1)本发明以喹诺酮类抗菌剂作为起始剂合成聚醚多元醇,在聚氨酯慢回弹泡沫配方中代替常规低分子量聚醚多元醇使用,可以使抗菌基团永久接枝在聚氨酯链段上,从而获得环保、安全并具有持久抗菌性能的聚氨酯慢回弹泡沫;

19.(2)本发明设计科学合理,操作简单,固体抗菌剂反应活性低,低分子量聚醚多元醇起始剂的加入提高了前期反应活性,并且极大降低了对生产装置的要求,常规聚醚多元醇生产装置即可生产。

具体实施方式

20.以下结合对比例、实施例对本发明做进一步描述。

21.所述方法如无特别说明均为常规方法。所述原材料如无特别说明均能从公开商业途径而得。

22.实施例1

23.将2,6-二喹啉二醇16.1g、丙二醇68.4g、氢氧化钾6g加入耐压反应釜中,氮气置换至釜内氧含量小于50ppm,加入环氧丙烷2100g在110

±

5℃进行聚合反应,反应完毕后继续内压反应4h,脱出未反应单体制得粗聚醚多元醇。

24.向粗聚醚多元醇中加入质量浓度为70%的磷酸,中和至ph为6.0,搅拌1小时,加入8g纯水搅拌0.5小时,加入占总质量2g硅酸镁、2g硅酸铝,搅拌0.5小时。在温度120

±

10℃下,压力-0.1mpa下抽真空脱除水分,过滤之后得到抗菌慢回弹用聚醚多元醇a,羟值为56.5mgkoh/g。

25.实施例2

26.将2,6-二喹啉二醇8g、2,7-二羟基喹啉二醇8g,丙二醇68.4g、氢氧化钾6g加入耐压反应釜中,氮气置换至釜内氧含量小于50ppm,加入环氧丙烷1750g、环氧乙烷300g,在115

±

5℃进行聚合反应,反应完毕后继续内压反应4h,脱出未反应单体制得粗聚醚多元醇。

27.向粗聚醚多元醇中加入质量浓度为70%的磷酸,中和至ph为6.0,搅拌1小时,加入8g纯水搅拌0.5小时,加入占总质量2g硅酸镁、1g硅酸铝,搅拌0.5小时。在温度110

±

10℃下,压力-0.093mpa下抽真空脱除水分,过滤之后得到抗菌慢回弹用聚醚多元醇b,羟值为

57.2mgkoh/g。

28.实施例3

29.将2,7-二羟基喹啉二醇16.1g,二乙二醇53g,二丙二醇53g、氢氧化钾5g加入耐压反应釜中,氮气置换至釜内氧含量小于50ppm,加入环氧丙烷1300g、环氧乙烷100g,在115

±

5℃进行聚合反应,反应完毕后继续内压反应5h,脱出未反应单体制得粗聚醚多元醇。

30.向粗聚醚多元醇中加入质量浓度为70%的磷酸,中和至ph为6.5,搅拌1小时,加入10g纯水搅拌0.5小时,加入占总质量3g硅酸镁,搅拌0.5小时。在温度120

±

5℃下,压力-0.095mpa下抽真空脱除水分,过滤之后得到抗菌慢回弹用聚醚多元醇c,羟值为79.2mgkoh/g。

31.应用实施例:

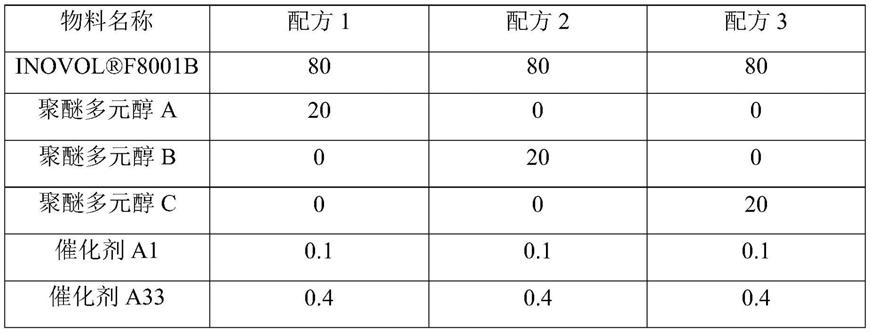

32.按照以下慢回弹聚氨酯泡沫配方发泡,f8001b厂家为山东一诺威新材料有限公司,硅油bl-7118为上海麦豪化工科技有限公司产品,改性异氰酸酯dg5412为山东一诺威聚氨酯有限公司产品,聚醚多元醇a、b、c分别为实施例1-3制备的聚醚,其余为常规市售通用产品。按照国标gb/t 20944检测抑菌率和水洗50次后检测抑菌率,结果如下:

33.表1

[0034][0035]

技术特征:

1.一种抗菌型聚氨酯慢回弹泡沫用聚醚多元醇的制备方法,其特征在于:以醇类喹诺酮抗菌剂和小分子二醇为复合起始剂,以碱金属为催化剂,与环氧化合物开环聚合,得到粗聚醚多元醇,然后进行后处理,得到所述的抗菌型聚氨酯慢回弹泡沫用聚醚多元醇。2.根据权利要求1所述的抗菌型聚氨酯慢回弹泡沫用聚醚多元醇的制备方法,其特征在于:醇类喹诺酮抗菌剂为2,6-二喹啉二醇或2,7-二羟基喹啉二醇中的一种或两种。3.根据权利要求1所述的抗菌型聚氨酯慢回弹泡沫用聚醚多元醇的制备方法,其特征在于:小分子二醇为丙二醇、二乙二醇或二丙二醇中的一种或多种。4.根据权利要求1或3所述的抗菌型聚氨酯慢回弹泡沫用聚醚多元醇的制备方法,其特征在于:小分子二醇用量为抗菌剂摩尔量的5~15倍。5.根据权利要求1所述的抗菌型聚氨酯慢回弹泡沫用聚醚多元醇的制备方法,其特征在于:碱金属为氢氧化钾或氢氧化钠中的一种或两种。6.根据权利要求1或5所述的抗菌型聚氨酯慢回弹泡沫用聚醚多元醇的制备方法,其特征在于:碱金属用量为粗聚醚多元醇质量的0.2~0.4%。7.根据权利要求1所述的抗菌型聚氨酯慢回弹泡沫用聚醚多元醇的制备方法,其特征在于:环氧化合物为环氧丙烷或环氧乙烷中的一种或两种无规共聚而得,初始进料温度为80

±

2℃,并随着反应进行升温至105~120℃。8.根据权利要求1所述的抗菌型聚氨酯慢回弹泡沫用聚醚多元醇的制备方法,其特征在于:后处理包括中和、水解、吸附、脱水和过滤。9.根据权利要求8所述的抗菌型聚氨酯慢回弹泡沫用聚醚多元醇的制备方法,其特征在于:中和时,向粗聚醚多元醇中加入质量浓度为70%或85%的磷酸,中和至ph为6.5~7.5,搅拌时间为0.5~1.5小时。10.根据权利要求8所述的抗菌型聚氨酯慢回弹泡沫用聚醚多元醇的制备方法,其特征在于:吸附所用吸附剂为硅酸镁或硅酸铝中的一种或两种,吸附剂用量为水解后的聚醚多元醇总质量的0.1~0.3%。

技术总结

本发明涉及一种抗菌型聚氨酯慢回弹泡沫用聚醚多元醇的制备方法,属于聚醚多元醇改性技术领域。本发明具体包括以下步骤:将醇类喹诺酮抗菌剂、小分子二醇、碱金属类催化剂加入耐压反应釜中,氮气置换至釜内氧含量小于50ppm,加入环氧化合物进行聚合反应,反应完毕后继续内压反应3-5h,脱出未反应单体即制得粗聚醚多元醇,再经过中和、水解、吸附、脱水和过滤之后得到抗菌慢回弹用聚醚多元醇。本发明所述的抗菌型聚氨酯慢回弹泡沫用聚醚多元醇的制备方法,设计科学合理,操作简单,使得抗菌基团永久接枝在聚氨酯链段上,从而获得环保、安全并具有持久抗菌性能的聚氨酯慢回弹泡沫。全并具有持久抗菌性能的聚氨酯慢回弹泡沫。

技术研发人员:张德江 孙兆任 于腾飞 公维英 王腾

受保护的技术使用者:山东一诺威新材料有限公司

技术研发日:2021.11.30

技术公布日:2022/4/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1