一种多重自交联型水性杂化树脂及其制备方法与应用与流程

1.本发明属于化工涂料领域,尤其涉及一种多重自交联型水性杂化树脂及其制备方法与应用。

背景技术:

2.随着全国各地陆续出台“油改水”相关政策及严格的voc排放标准,安全、环保、无公害、低voc排放的水性涂料承载起越来越重的使命,在当今化工行业日益兴起。

3.从组成上看,水性涂料一般包含四大部分:树脂、溶剂、颜填料和各类助剂,水性树脂非常重要,应用广泛,且决定了涂料的大部分性能。

4.目前自干型水性树脂还存在很多技术缺陷,比如耐盐雾差、涂膜较软、耐水性差、水解稳定差,耐碱性欠佳、热粘冷脆、成本高等问题,目前已有专利注重某一单方面性能的提高,因此,研发一款复合改性的自干型水性树脂日趋迫切。

技术实现要素:

5.根据以上现有技术的不足,本发明的目的在于提供一种多重自交联型水性杂化树脂及其制备方法与应用。本发明通过在树脂中引入环氧链、聚氨酯链、不饱和链、硅氧烷链等,赋予此水性杂化树脂优越的干燥性、初期及实干耐水性、附着力、耐盐雾性和硬度等性能,另外具有工艺操作简单和成本低的特点。

6.为实现以上目的,所采用的技术方案是:

7.本发明的目的之一在于提供一种多重自交联型水性杂化树脂,按重量份计,包括以下组分:环氧树脂5-15份、脂肪酸5-20份、不饱和二元酸0.2-1份、多异氰酸酯3-15份、水溶性功能单体1-3份、催化剂0.01-0.05份、扩链剂0.2-3份、硅烷偶联剂0.2-1.5份、硅溶胶5-15份、中和剂1-3份、助溶剂2-10份、去离子水30-70份。

8.所述环氧树脂为:604环氧树脂、601环氧树脂、e44环氧树脂、e51环氧树脂中的至少一种;所述所述脂肪酸为:亚麻油酸、大豆油酸、桐油酸、蓖麻油酸中的至少一种。

9.所述不饱和二元酸为:马来酸酐、富马酸酐、戊烯二酸中的至少一种;所述多异氰酸酯为:tdi、mdi、hmdi、hdi、ipdi中的至少一种。

10.所述水溶性功能单体为:dmpa、dmba、1,4丁二醇-2-磺酸钠、1,2丙二醇-3-磺酸钠中的至少一种;所述催化剂为二月桂酸二丁基锡酯,所述扩链剂为:乙二胺、二乙烯三胺、三乙烯四胺、酮亚胺中的至少一种。

11.所述硅烷偶联剂为氨基硅烷偶联剂,所述氨基优选伯氨基、仲氨基、叔氨基或者同时含伯氨和仲氨基;所述氨基硅烷偶联剂优选为n-β(氨乙基)-γ-氨丙基三甲氧基硅烷、n-β(氨乙基)-γ-氨丙基三乙氧基硅烷、n-β(氨乙基)-γ-氨丙基甲基二乙氧基硅烷中的至少一种。

12.所述硅溶胶为:钾水玻璃、锂水玻璃、碱性硅溶胶中的至少一种;

13.所述中和剂为:三乙胺、二甲基乙醇胺、二乙醇胺中的至少一种;

14.所述助溶剂为:n-甲基吡咯烷酮、甲基异丁基酮、丙酮、乙二醇丁醚中的至少一种。

15.本发明的目的之二在于提供一种上述多重自交联型水性杂化树脂的制备方法,包括以下步骤:

16.(1)在反应釜中加入5-20份脂肪酸搅拌升温,当油酸温度达140-150℃时加入5-15份环氧树脂,待环氧树脂熔化后,开始搅拌升温并通氮气;

17.(2)继续升温至210℃保温1h,然后升温到240℃保温酯化;在240℃保温酯化2h后取样测试酸值(av)、格氏黏度。此后根据情况每隔1h再测定酸酯、格氏粘度,待酸值<10mg/g,格氏《35s(25℃)时,即为酯化终点,然后降温并停氮气。

18.(3)降温至130℃时加入0.2-1份不饱和二元酸,并升温到240℃时保温,保温0.5h后开始取样测试酸值和格氏粘度,酸值<15mg/g、格氏粘度<50s(25℃)时,即为反应终点,降温至50-60℃,加入5-10%助溶剂兑稀出料;

19.(4)将上述(3)所得预聚体、5-15份多异氰酸酯、1-3份水溶性功能单体、5-10%助溶剂混合后,加热至40-50℃,然后加入0.01-0.05份催化剂,通氮气加热至80℃,保温2h;

20.(5)将30-70份去离子水、1-3份中和剂、1-3份扩链剂、0.2-1.5份硅烷偶联剂、5-15份硅溶胶配置成水溶液;将步骤(4)所得树脂在搅拌下加入上述水溶液中,搅拌1h,即得该水性杂化树脂。

21.本发明的目的之三在于提供一种上述多重自交联型水性杂化树脂在水性涂料中的应用。

22.与现有技术相比,本发明的有益效果在于:

23.(1)通过引入环氧链段,提升水性树脂的硬度、附着力、耐盐雾性能;通过引入脂肪酸不饱和链段,赋予树脂柔韧性、光泽、对颜填料的相容性,同时赋予室温交联性能,进一步提升漆膜的硬度、耐水性、耐盐雾等性能,通过引入不饱和二元酸,除了扩链外,进一步通过提升树脂的不饱和度,来提升树脂的常温交联密度;引入聚氨酯链段,使树脂具有多相结构,提升了树脂的内聚力、韧性,抗热粘冷脆等性能;通过杂化引入氨基硅烷偶联剂,提升树脂的耐候性、耐酸、耐碱、耐水、耐盐雾性,同时硅烷偶联剂水解后的硅羟基在室温条件下可以缩合成膜,使树脂具有室温条件两重交联的能力;而硅溶胶所带来的硅羟基也具有常温自交联的能力,使得树脂具有三重交联能力,从而大大提升水性树脂的硬度、耐磨性、柔韧性、附着力、抗热粘冷脆等性能,从而弥补水性树脂需要具有亲水性而带来的性能下降。

24.(2)本发明采用分步聚合,所得树脂结构可控且相对均一,分子量分布窄,树脂性能较好,而一步聚合得到的树脂分子结构差异大,分子量分布宽,树脂的性能相对差。

具体实施方式

25.以下结合实例对本发明进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

26.实施例1

27.(1)加入426g亚麻油酸搅拌升温,当亚麻油酸温度达140-150℃时加入360g环氧树脂(604),待大部分树脂熔化后,开始搅拌升温并通氮气;

28.(2)继续升温至210℃保温1h,然后升温到240℃保温酯化;在240℃保温酯化2h后取样测试酸值及格氏黏度。此后根据情况每隔1h再测定酸值及格氏粘度;待酸值<10mg/g,

格氏粘度《35s(25℃)时,即为酯化终点,然后降温并停止氮气。

29.(3)降温至130℃时加入14g马来酸酐,并升温到240℃时保温加成,保温0.5h后开始取样测试酸值和格氏粘度,酸值<15mg/g、格氏粘度<50s(25℃)时,即为反应终点,降温至50-60℃,加入200份丙酮兑稀出料;

30.(4)将步骤(3)合成的185g预聚体与125ghmdi、16g二羟甲基丙酸、50gn-甲基吡咯烷酮混合均匀后,加热至40-50℃;然后加入0.3g二月桂酸二丁基锡酯,通氮气加热至80℃,保温2h;

31.(5)将495g去离子水、12.5g三乙胺、10.5g乙二胺、0.7g二乙烯三胺、5g n-β(氨乙基)-γ-氨丙基甲基二乙氧基硅烷、100g硅溶胶配置成水溶液;

32.(6)将步骤(4)得到的树脂在搅拌下加入步骤(5)的水溶液中,搅拌1h,即得该多重自交联型水性杂化树脂。

33.实施例2

34.(1)加入426g大豆油酸搅拌升温,当大豆油酸温度达140-150℃时加入360g环氧树脂(604),待大部分树脂熔化后,开始搅拌升温并通氮气;

35.(2)继续升温至210℃保温1h,然后升温到240℃保温酯化;在240℃保温酯化2h后取样测试酸值及格氏黏度。此后根据情况每隔1h再测定酸值及格氏粘度;待酸值<10mg/g,格氏粘度《35s(25℃)时,即为酯化终点,然后降温并停止氮气。

36.(3)降温至130℃时加入14g马来酸酐,并升温到240℃时保温加成,保温0.5h后开始取样测试酸值和格氏粘度,酸值<15mg/g、格氏粘度<50s(25℃)时,即为反应终点,降温至50-60℃,加入200g丙酮兑稀出料;

37.(4)将(3)合成的300g预聚体、125ghmdi、16g二羟甲基丙酸、50gn-甲基吡咯烷酮混合均匀后,加热至40-50℃;然后加入0.3g二月桂酸二丁基锡酯,通氮气加热至80℃,保温2h;

38.(5)将300份去离子水、12.5g三乙胺、10.5g乙二胺、0.7g二乙烯三胺、5g n-β(氨乙基)-γ-氨丙基甲基二乙氧基硅烷、100g硅溶胶配置成水溶液;

39.(6)将步骤(4)得到的树脂在搅拌下加入步骤(5)的水溶液中,搅拌1h,即得该多重自交联型水性杂化树脂。

40.实施例3

41.(1)加入426g亚麻油酸搅拌升温,当亚麻油酸温度达140-150℃时加入360g环氧树脂(604),待大部分树脂熔化后,开始搅拌升温并通氮气;

42.(2)继续升温至210℃保温1h,然后升温到240℃保温酯化;在240℃保温酯化2h后取样测试酸值及格氏黏度。此后根据情况每隔1h再测定酸值及格氏粘度;待酸值<10mg/g,格氏粘度《35s(25℃)时,即为酯化终点,然后降温并停止氮气。

43.(3)降温至130℃时加入14g马来酸酐,并升温到240℃时保温加成,保温0.5h后开始取样测试酸值和格氏粘度,酸值<15mg/g、格氏粘度<50s(25℃)时,即为反应终点,降温至50-60℃,加入200g丙酮兑稀出料;

44.(4)将(3)合成的300g预聚体、60ghmdi、16g二羟甲基丙酸、50gn-甲基吡咯烷酮混合均匀后,加热至40-50℃;然后加入0.3g二月桂酸二丁基锡酯,通氮气加热至80℃,保温2h;

45.(5)将495g去离子水、12.5g三乙胺、3.5g乙二胺、5g n-β(氨乙基)-γ-氨丙基甲基二乙氧基硅烷、100g硅溶胶配置成水溶液;

46.(6)将步骤(4)得到的树脂在搅拌下加入步骤(5)的水溶液中,搅拌1h,即得该多重自交联型水性杂化树脂。

47.实施例4

48.(1)加入426g亚麻油酸搅拌升温,当亚麻油酸温度达140-150℃时加入360g环氧树脂(604),待大部分树脂熔化后,开始搅拌升温并通氮气;

49.(2)继续升温至210℃保温1h,然后升温到240℃保温酯化;在240℃保温酯化2h后取样测试酸值及格氏黏度。此后根据情况每隔1h再测定酸值及格氏粘度;待酸值<10mg/g,格氏粘度《35s(25℃)时,即为酯化终点,然后降温并停止氮气。

50.(3)降温至130℃时加入14g马来酸酐,并升温到240℃时保温加成,保温0.5h后开始取样测试酸值和格氏粘度,酸值<15mg/g、格氏粘度<50s(25℃)时,即为反应终点,降温至50-60℃,加入200g丙酮兑稀出料;

51.(4)将(3)合成的185g预聚体、125ghmdi、16g二羟甲基丙酸、50gn-甲基吡咯烷酮混合均匀后,加热至40-50℃;然后加入0.3g二月桂酸二丁基锡酯,通氮气加热至80℃,保温2h;

52.(5)将495g去离子水、12.5g三乙胺、10.5g乙二胺、0.7g二乙烯三胺、2.5g n-β(氨乙基)-γ-氨丙基甲基二乙氧基硅烷、50g硅溶胶配置成水溶液;

53.(6)将步骤(4)得到的树脂在搅拌下加入步骤(5)的水溶液中,搅拌1h,即得该多重自交联型水性杂化树脂。

54.对比例1

55.(1)加入426g亚麻油酸搅拌升温,当亚麻油酸温度达140-150℃时加入360g环氧树脂(604),待大部分树脂熔化后,开始搅拌升温并通氮气;

56.(2)继续升温至210℃保温1h,然后升温到240℃保温酯化;在240℃保温酯化2h后取样测试酸值及格氏黏度。此后根据情况每隔1h再测定酸值及格氏粘度;待酸值<10mg/g,格氏粘度《35s(25℃)时,即为酯化终点,然后降温并停止氮气。

57.(3)降温至130℃时加入14g马来酸酐,并升温到240℃时保温加成,保温0.5h后开始取样测试酸值和格氏粘度,酸值30-40mg/g、格氏粘度<50s(25℃)时,即为反应终点,降温至50-60℃,加入200g乙二醇丁醚兑稀出料;

58.(4)将495g去离子水、28g二甲基乙醇胺、5g n-β(氨乙基)-γ-氨丙基甲基二乙氧基硅烷、100g硅溶胶配置成水溶液;

59.(5)将上述树脂在搅拌下加入上述水溶液中,搅拌1h,即得。

60.对比例2

61.(1)加入426g亚麻油酸搅拌升温,当亚麻油酸温度达140-150℃时加入360g环氧树脂(604),待大部分树脂熔化后,开始搅拌升温并通氮气;

62.(2)继续升温至210℃保温1h,然后升温到240℃保温酯化;在240℃保温酯化2h后取样测试酸值及格氏黏度。此后根据情况每隔1h再测定酸值及格氏粘度;待酸值<10mg/g,格氏粘度《35s(25℃)时,即为酯化终点,然后降温并停止氮气。

63.(3)降温至130℃时加入14g马来酸酐,并升温到240℃时保温加成,保温0.5h后开

始取样测试酸值和格氏粘度,酸值<15mg/g、格氏粘度<50s(25℃)时,即为反应终点,降温至50-60℃,加入200g丙酮兑稀出料;

64.(4)将(3)合成的185g预聚体、125ghmdi、16g二羟甲基丙酸、50gn-甲基吡咯烷酮混合均匀后,加热至40-50℃;然后加入0.3g二月桂酸二丁基锡酯,通氮气加热至80℃,保温2h;

65.(5)将495g去离子水、12.5g三乙胺、10.5g乙二胺、0.7g二乙烯三胺配置成水溶液;

66.(6)将步骤(4)得到的树脂在搅拌下加入步骤(5)的水溶液中,搅拌1h,即得。

67.对比例3

68.(1)加入426g亚麻油酸搅拌升温,当亚麻油酸温度达140-150℃时加入360g环氧树脂(604),待大部分树脂熔化后,开始搅拌升温并通氮气;

69.(2)继续升温至210℃保温1h,然后升温到240℃保温酯化;在240℃保温酯化2h后取样测试酸值及格氏黏度。此后根据情况每隔1h再测定酸值及格氏粘度;待酸值<10mg/g,格氏粘度《35s(25℃)时,即为酯化终点,然后降温并停止氮气。

70.(3)降温至130℃时加入14g马来酸酐,并升温到240℃时保温加成,保温0.5h后开始取样测试酸值和格氏粘度,酸值30-40mg/g、格氏粘度<50s(25℃)时,即为反应终点,降温至50-60℃,加入200份乙二醇丁醚兑稀出料,然后将28g二甲基乙醇胺、495g去离子水在搅拌下加入,乳化0.5h,即得。

71.制备水性涂料

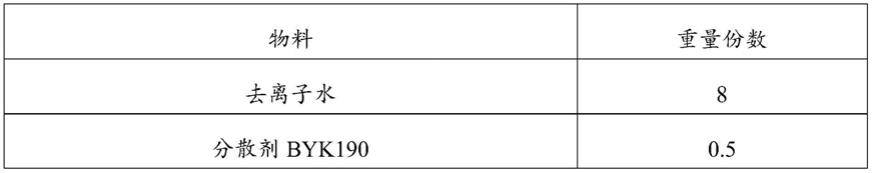

72.将实施例1-4与对比例1-3合成的树脂制成水性涂料,涂料配方如表1所示。

73.表1.实施例1-4与对比例1-3合成树脂制备水性涂料配方

[0074][0075]

[0076]

测试

[0077]

将实施例1-4与对比例1-3制备得到的水性涂料按照gb/t 1727的标准制备漆膜;在23

±

2℃、50

±

5%rh条件下养护7d,并进行测试,测试数据对比如表2所示。

[0078]

表2.实施例1-4与对比例1-3制备得到的漆膜的数据对比

[0079]

[0080][0081]

从表2数据可见,本发明制备得到的杂化树脂具有优异的干性、附着力、柔韧性、抗冲击、耐磨性等机械性能;同时具有耐水性、耐湿热、耐盐雾、耐候性、耐酸碱、耐温变等性能。杂化树脂中不饱和脂肪酸及二元酸赋予柔韧性、常温自交联性及耐性等性能;环氧树脂赋予附着力、硬度、及耐盐雾等性能;聚氨酯赋予硬度、韧性等性能、有机硅赋予耐水性、耐候性、附着力、耐盐雾、室温二重自交联等性能;硅溶胶赋予硬度、三重室温自交联、内聚力等性能,改善水性树脂的缺点,提升了漆膜物理机械和耐性。

[0082]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明是的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1