一种抗高温速溶型酸化压裂液用稠化剂的制备方法与流程

1.本发明属于石油开采中酸化压裂技术领域,具体涉及一种抗高温速溶型酸化压裂液用稠化剂的制备方法。

背景技术:

2.酸化压裂是一种油气井增产技术,利用酸液溶蚀地层中的酸溶性污染物和矿物,通过除垢、解堵、造缝的方式恢复或提高地层渗流能力,从而实现注水井增注,提高油气井产量。为了减轻酸液对沿途管线和设备的腐蚀,改进酸液的缓蚀性能,实现多层非均质油气藏均匀进酸,控制酸液滤失等都必须将酸液进一步稠化。稠化剂作为一种酸液增稠剂,可以降低酸液体系中h

+

的传递扩散速度,降低流体滤失,同时在酸压过程中起到延缓酸岩反应,减小摩阻的作用。我国上世纪80年代开始引进国外稠化酸液技术,随着对稠化剂认识的加深,稠化酸液技术现场应用范围的扩大,对酸液稠化剂的要求不断提高,主要表现为增稠能力强,稳定性、配伍性好,溶解速度快,现场应用简单,具有无毒等特点。国内外普遍采用的稠化剂主要是丙烯酰胺共聚物,纤维素及其多糖和脂肪胺类聚合物。这类聚合物由于抗温性较差,导致高温井无法应用,而阳离子改性聚丙烯酰胺对酸液增粘效果较好,耐酸性、耐温性都将增大。特别是通过将丙烯酰胺、dac、dmdaac、amps、n-乙烯基吡咯烷酮等单体共聚,使得阳离子改性聚丙烯酰胺兼具强酸液稳定性、增粘性、强酸液复配性、抗高温性、溶解速度快等特点,具有广泛的应用前景。

技术实现要素:

3.本发明的目的在于提供一种耐温性和速溶性好、稳定性强的抗高温速溶型酸化压裂液用稠化剂的制备方法。

4.本发明解决其技术问题所采用的技术方案是:一种抗高温速溶型酸化压裂液用稠化剂的制备方法,包括以下步骤:

5.1)向290-610重量份纯水中依次加入100-150重量份精制丙烯酰胺单体、折百100-250重量份季胺盐阳离子单体、折百50-200重量份含磺酸基单体、5-10重量份带杂环结构单体搅拌至完全溶解,用磷酸或盐酸调节溶液ph值为4-7,在0-2℃温度下,鼓氮气除氧20min后加入偶氮二异丁腈0.001-0.002重量份,再继续除氧10min加入偶氮盐-v500.00001-0.00003重量份,再继续除氧20min后加入叔丁基过氧化氢0.00002-0.00005重量份,2min后再加入硫酸亚铁铵0.00006-0.0001重量份,接着通氮气直至溶液变粘稠后封口。

6.2)封口后待溶液温度升至最高值并自然降温2h后,取出胶体进行造粒成2-3mm颗粒,于65℃下干燥,干燥结束后研磨筛分成40目以下颗粒即得成品。

7.进一步地,所述步骤1)中季胺盐阳离子单体为丙烯酰氧乙基三甲基氯化铵(dac)、二甲基二烯丙基氯化铵(dmdaac)、甲基丙烯酰氧乙基三甲基氯化铵(dmc)中的两种。

8.进一步地,所述步骤1)中含磺酸基单体为2-丙烯酰胺基-2-甲基磺酸钠(amps钠盐)或烯丙基磺酸钠中的一种。

9.进一步地,所述步骤1)中带杂环结构单体为乙烯基吡咯烷酮或2-乙烯基哌嗪中的一种。

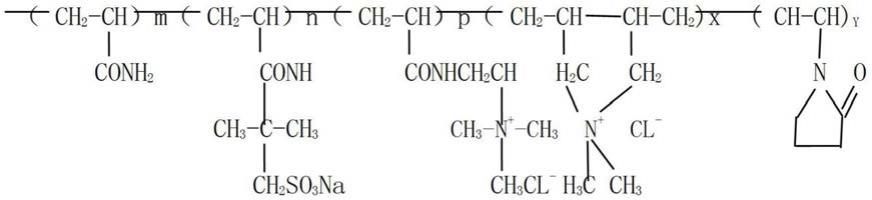

10.本发明稠化剂的结构式如下:

[0011][0012]

其中,式中m=15-25,n=12-38,p=18-49,x=47-16,y=2-8。

[0013]

本发明具有以下有益效果:

[0014]

(1)本发明采用多种单体共聚而成,由于各单体的竞聚率不一致,如果采用常规过硫酸钾及过硫酸铵引发剂反应缓慢,加量使用得不到高分子产品,本发明采用强氧化还原及偶氮复合引发体系,低温下快速引发,后期聚合平稳,从而提高了聚合物分子量。

[0015]

(2)本发明通过引入两种对酸液不敏感的季铵盐阳离子单体提高了稠化剂对酸液的增黏性以及强酸对黏土的稳定性,同时稠化剂分子链侧基空间位阻增大,增加了分子热运动的阻力,使稠化剂在强酸基液中抗温性大幅提高。通过引入少量带环状结构的单体在稠化剂聚合物分子链节中增加了刚性链结构,以提高主链热稳定性;通过引入化学稳定性好的水化基团-磺酸基以提高聚合物链节的亲水性,加快水溶解速度,大幅提高了在以强酸为基液的压裂液稠化剂的耐温性和溶解速度,耐温达140℃以上,溶解速度控制在20min内。

[0016]

(3)本发明制备出的稠化剂在以强酸为基液的压裂液中具有较好的增稠作用,可减少用量,降低了压裂液使用成本。

具体实施方式

[0017]

以下是本发明的具体实施例,对本发明的技术方案做进一步描述,但是本发明的保护范围并不限于这些实施例。凡是不背离本发明构思的改变或等同替代均包括在本发明的保护范围之内。

[0018]

本发明中用到的实验药品:丙烯酰胺晶体(精制),amps钠盐(高纯)50%液体,烯丙基磺酸钠(高纯),丙烯酰氧乙基三甲基氯化铵(山东产)70%液体,二甲基二烯丙基氯化铵(山东济南产)70%液体,甲基丙烯酰氧乙基三甲基氯化铵(山东产)70%液体,乙烯基吡咯烷酮(江苏产),2-乙烯基哌嗪(湖北产),甲酸钠(分析纯),偶氮二乙丁腈(分析纯),偶氮盐v50(分析纯),叔丁基过氧化氢(分析纯),硫酸亚铁铵(分析纯),磷酸(分析纯),盐酸(分析纯)。以下实施例中的药品份数均为重量份,百分浓度均为质量百分浓度。

[0019]

实施例1:稠化剂a的制备

[0020]

(1)制备方法

[0021]

第一步,取1000ml烧杯加入纯水397份,将100份丙烯酰胺晶体加入搅拌完全溶解,加入dac阳离子单体150份(液体折百)搅拌完全溶解,加入dmdaac阳离子单体80份(液体折百)搅拌完全溶解,再次加入单体amps钠盐50份搅拌完全溶解,最后加入乙烯基吡咯烷酮5份搅拌完全溶解,用磷酸或盐酸调节溶液ph值4-7,在0-2℃温度下,鼓氮气除氧20min后加

入偶氮二异丁腈0.002份,再继续除氧10min加入偶氮盐-v500.00001份,再继续除氧20min后加入叔丁基过氧化氢0.00004份,2min后再加入硫酸亚铁铵0.00005份,接着通氮气直至溶液变粘稠后封口。

[0022]

第二步,封口后待溶液温度升至最高值并自然降温2h后,取出胶体进行造粒成2-3mm颗粒于65℃下干燥、干燥结束后研磨筛分成40目以下颗粒既得成品。

[0023]

(2)阳离子改性聚丙烯酰胺性能评价

[0024]

相对分子质量、阳离子度和水不溶物按照gb/t 31246-2014标准评价。

[0025]

黏度按照gb/t 2794-2013标准中的方法评价。其中0.6%黏度配制方法为:用20%盐酸溶液配制浓度为0.6%的聚合物溶液,30℃下检测;高温稳定性评价方法:将检测完的0.6%聚合物溶液,在120度下放置4小时后观察外观无变化;黏度下降率评价方法:将配制好的0.6%聚合物溶液常温下检测初始黏度t0,在120℃下放置2h后再次测试黏度t1,用公式(t

1-t0)/t0×

100%计算黏度下降率。结果见下表:

[0026][0027]

实施例2:稠化剂b的制备

[0028]

(1)制备方法

[0029]

第一步,取1000ml烧杯加入纯水445份,将110份丙烯酰胺晶体加入搅拌完全溶解,加入dac阳离子单体150份(液体折百)搅拌完全溶解,加入dmdaac阳离子单体50份(液体折百)搅拌完全溶解,再次加入单体amps钠盐80份搅拌完全溶解,最后加入乙烯基吡咯烷酮10份搅拌完全溶解,用磷酸或盐酸调节溶液ph值4-7,在0-2℃温度下,鼓氮气除氧20min后加入偶氮二异丁腈0.001份,再继续除氧10min加入偶氮盐-v500.00002份,再继续除氧20min后加入叔丁基过氧化氢0.00003份,2min后再加入硫酸亚铁铵0.00006份,接着通氮气直至溶液变粘稠后封口。

[0030]

第二步,封口后待溶液温度升至最高值并自然降温2h后,取出胶体进行造粒成2-3mm颗粒于65℃下干燥、干燥结束后研磨筛分成40目以下颗粒既得成品。

[0031]

(2)阳离子改性聚丙烯酰胺性能评价

[0032]

相对分子质量、阳离子度和水不溶物按照gb/t 31246-2014标准评价。

[0033]

黏度按照gb/t 2794-2013标准中的方法评价。其中0.6%黏度配制方法为:用20%盐酸溶液配制浓度为0.6%的聚合物溶液,30℃下检测;高温稳定性评价方法:将检测完的0.6%聚合物溶液,在120度下放置4小时后观察外观无变化;黏度下降率评价方法:将配制好的0.6%聚合物溶液常温下检测初始黏度t0,在120℃下放置2h后再次测试黏度t1,用公式(t

1-t0)/t0×

100%计算黏度下降率。结果见下表:

[0034][0035]

实施例3:稠化剂c的制备

[0036]

(1)制备方法

[0037]

第一步,取1000ml烧杯加入纯水529份,将150份丙烯酰胺晶体加入搅拌完全溶解,加入dac阳离子单体100份(液体折百)搅拌完全溶解,加入dmdaac阳离子单体80份(液体折百)搅拌完全溶解,再次加入单体烯丙基磺酸钠100份搅拌完全溶解,最后加入乙烯基吡咯烷酮5份搅拌完全溶解,用磷酸或盐酸调节溶液ph值4-7,在0-2℃温度下,鼓氮气除氧20min后加入偶氮二异丁腈0.002份,再继续除氧10min加入偶氮盐-v500.00001份,再继续除氧20min后加入叔丁基过氧化氢0.00004份,2min后再加入硫酸亚铁铵0.00005份,接着通氮气直至溶液变粘稠后封口。

[0038]

第二步,封口后待溶液温度升至最高值并自然降温2h后,取出胶体进行造粒成2-3mm颗粒于65℃下干燥、干燥结束后研磨筛分成40目以下颗粒既得成品。

[0039]

(2)阳离子改性聚丙烯酰胺性能评价

[0040]

相对分子质量、阳离子度和水不溶物按照gb/t 31246-2014标准评价。

[0041]

黏度按照gb/t 2794-2013标准中的方法评价。其中0.6%黏度配制方法为:用20%盐酸溶液配制浓度为0.6%的聚合物溶液,30℃下检测;高温稳定性评价方法:将检测完的0.6%聚合物溶液,在120度下放置4小时后观察外观无变化;黏度下降率评价方法:将配制好的0.6%聚合物溶液常温下检测初始黏度t0,在120℃下放置2h后再次测试黏度t1,用公式(t

1-t0)/t0×

100%计算黏度下降率。结果见下表:

[0042][0043]

实施例4:稠化剂d的制备

[0044]

(1)制备方法

[0045]

第一步,取1000ml烧杯加入纯水515份,将120份丙烯酰胺晶体加入搅拌完全溶解,加入dac阳离子单体150份(液体折百)搅拌完全溶解,加入dmdaac阳离子单体50份(液体折百)搅拌完全溶解,再次加入单体烯丙基磺酸钠200份搅拌完全溶解,最后加入乙烯基哌嗪10份搅拌完全溶解,用磷酸或盐酸调节溶液ph值4-7,在0-2℃温度下,鼓氮气除氧20min后加入偶氮二异丁腈0.001份,再继续除氧10min加入偶氮盐-v500.00002份,再继续除氧20min后加入叔丁基过氧化氢0.00003份,2min后再加入硫酸亚铁铵0.00006份,接着通氮气直至溶液变粘稠后封口。

[0046]

第二步,封口后待溶液温度升至最高值并自然降温2h后,取出胶体进行造粒成2-3mm颗粒于65℃下干燥、干燥结束后研磨筛分成40目以下颗粒既得成品。

[0047]

(2)阳离子改性聚丙烯酰胺性能评价

[0048]

相对分子质量、阳离子度和水不溶物按照gb/t 31246-2014标准评价。

[0049]

黏度按照gb/t 2794-2013标准中的方法评价。其中0.6%黏度配制方法为:用20%盐酸溶液配制浓度为0.6%的聚合物溶液,30℃下检测;高温稳定性评价方法:将检测完的0.6%聚合物溶液,在120度下放置4小时后观察外观无变化;黏度下降率评价方法:将配制好的0.6%聚合物溶液常温下检测初始黏度t0,在120℃下放置2h后再次测试黏度t1,用公式(t

1-t0)/t0×

100%计算黏度下降率。结果见下表:

[0050][0051]

实施例5:稠化剂e的制备

[0052]

(1)制备方法

[0053]

第一步,取1000ml烧杯加入纯水610份,将150份丙烯酰胺晶体加入搅拌完全溶解,加入dac阳离子单体100份(液体折百)搅拌完全溶解,加入dmdaac阳离子单体80份(液体折百)搅拌完全溶解,再次加入单体amps钠盐90份(折百)搅拌完全溶解,最后加入2-乙烯基哌嗪5份搅拌完全溶解,用磷酸或盐酸调节溶液ph值4-7,在0-2℃温度下,鼓氮气除氧20min后加入偶氮二异丁腈0.002份,再继续除氧10min加入偶氮盐-v500.00001份,再继续除氧20min后加入叔丁基过氧化氢0.00004份,2min后再加入硫酸亚铁铵0.00005份,接着通氮气直至溶液变粘稠后封口。

[0054]

第二步,封口后待溶液温度升至最高值并自然降温2h后,取出胶体进行造粒成2-3mm颗粒于65℃下干燥、干燥结束后研磨筛分成40目以下颗粒既得成品。

[0055]

(2)阳离子改性聚丙烯酰胺性能评价

[0056]

相对分子质量、阳离子度和水不溶物按照gb/t 31246-2014标准评价。

[0057]

黏度按照gb/t 2794-2013标准中的方法评价。其中0.6%黏度配制方法为:用20%

盐酸溶液配制浓度为0.6%的聚合物溶液,30℃下检测;高温稳定性评价方法:将检测完的0.6%聚合物溶液,在120度下放置4小时后观察外观无变化;黏度下降率评价方法:将配制好的0.6%聚合物溶液常温下检测初始黏度t0,在120℃下放置2h后再次测试黏度t1,用公式(t

1-t0)/t0×

100%计算黏度下降率。结果见下表:

[0058][0059][0060]

实施例6:稠化剂f的制备

[0061]

(1)制备方法

[0062]

第一步,取1000ml烧杯加入纯水385份,将120份丙烯酰胺晶体加入搅拌完全溶解,加入dac阳离子单体100份(液体折百)搅拌完全溶解,加入dmdaac阳离子单体50份(液体折百)搅拌完全溶解,再次加入单体amps钠盐折百100份搅拌完全溶解,最后加入乙烯基吡咯烷酮6份搅拌完全溶解,用磷酸或盐酸调节溶液ph值4-7,在0-2℃温度下,鼓氮气除氧20min后加入偶氮二异丁腈0.001份,再继续除氧10min加入偶氮盐-v500.00002份,再继续除氧20min后加入叔丁基过氧化氢0.00005份,2min后再加入硫酸亚铁铵0.00006份,接着通氮气直至溶液变粘稠后封口。

[0063]

第二步,封口后待溶液温度升至最高值并自然降温2h后,取出胶体进行造粒成2-3mm颗粒于65℃下干燥、干燥结束后研磨筛分成40目以下颗粒既得成品。

[0064]

(2)阳离子改性聚丙烯酰胺性能评价

[0065]

相对分子质量、阳离子度和水不溶物按照gb/t 31246-2014标准评价。

[0066]

黏度按照gb/t 2794-2013标准中的方法评价。其中0.6%黏度配制方法为:用20%盐酸溶液配制浓度为0.6%的聚合物溶液,30℃下检测;高温稳定性评价方法:将检测完的0.6%聚合物溶液,在120度下放置4小时后观察外观无变化;黏度下降率评价方法:将配制好的0.6%聚合物溶液常温下检测初始黏度t0,在120℃下放置2h后再次测试黏度t1,用公式(t

1-t0)/t0×

100%计算黏度下降率。结果见下表:

[0067][0068]

实施例7:稠化剂g的制备

[0069]

(1)制备方法

[0070]

第一步,取1000ml烧杯加入纯水430份,将150份丙烯酰胺晶体加入搅拌完全溶解,加入dmc阳离子单体100份(液体折百)搅拌完全溶解,加入dmdaac阳离子单体150份(液体折百)搅拌完全溶解,再次加入折百单体amps钠盐60份搅拌完全溶解,最后加入乙烯基吡咯烷酮5份搅拌完全溶解,用磷酸或盐酸调节溶液ph值4-7,在0-2℃温度下,鼓氮气除氧20min后加入偶氮二异丁腈0.002份,再继续除氧10min加入偶氮盐-v500.00001份,再继续除氧20min后加入叔丁基过氧化氢0.00004份,2min后再加入硫酸亚铁铵0.00001份,接着通氮气直至溶液变粘稠后封口。

[0071]

第二步,封口后待溶液温度升至最高值并自然降温2h后,取出胶体进行造粒成2-3mm颗粒于65℃下干燥、干燥结束后研磨筛分成40目以下颗粒既得成品。

[0072]

(2)阳离子改性聚丙烯酰胺性能评价

[0073]

相对分子质量、阳离子度和水不溶物按照gb/t 31246-2014标准评价。

[0074]

黏度按照gb/t 2794-2013标准中的方法评价。其中0.6%黏度配制方法为:用20%盐酸溶液配制浓度为0.6%的聚合物溶液,30℃下检测;高温稳定性评价方法:将检测完的0.6%聚合物溶液,在120度下放置4小时后观察外观无变化;黏度下降率评价方法:将配制好的0.6%聚合物溶液常温下检测初始黏度t0,在120℃下放置2h后再次测试黏度t1,用公式(t

1-t0)/t0×

100%计算黏度下降率。结果见下表:

[0075][0076]

实施例8:稠化剂h的制备

[0077]

(1)制备方法

[0078]

第一步,取1000ml烧杯加入纯水290份,将120份丙烯酰胺晶体加入搅拌完全溶解,加入dmc阳离子单体50份(液体折百)搅拌完全溶解,加入dmdaac阳离子单体50份(液体折百)搅拌完全溶解,再次加入单体烯丙基磺酸钠折百200份搅拌完全溶解,最后加入乙烯基吡咯烷酮10份搅拌完全溶解,用磷酸或盐酸调节溶液ph值4-7,在0-2℃温度下,鼓氮气除氧20min后加入偶氮二异丁腈0.001份,再继续除氧10min加入偶氮盐-v500.00002份,再继续除氧20min后加入叔丁基过氧化氢0.00003份,2min后再加入硫酸亚铁铵0.00006份,接着通氮气直至溶液变粘稠后封口。

[0079]

第二步,封口后待溶液温度升至最高值并自然降温2h后,取出胶体进行造粒成2-3mm颗粒于65℃下干燥、干燥结束后研磨筛分成40目以下颗粒既得成品。

[0080]

(2)阳离子改性聚丙烯酰胺性能评价

[0081]

相对分子质量、阳离子度和水不溶物按照gb/t 31246-2014标准评价。

[0082]

黏度按照gb/t 2794-2013标准中的方法评价。其中0.6%黏度配制方法为:用20%盐酸溶液配制浓度为0.6%的聚合物溶液,30℃下检测;高温稳定性评价方法:将检测完的0.6%聚合物溶液,在120度下放置4小时后观察外观无变化;黏度下降率评价方法:将配制好的0.6%聚合物溶液常温下检测初始黏度t0,在120℃下放置2h后再次测试黏度t1,用公式(t

1-t0)/t0×

100%计算黏度下降率。结果见下表:

[0083][0084]

本发明不局限于上述实施方式,任何人应得知在本发明的启示下作出的结构变化,凡是与本发明具有相同或相近的技术方案,均落入本发明的保护范围之内。

[0085]

本发明未详细描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1