一种TPO复合材料及其制备方法和应用与流程

一种tpo复合材料及其制备方法和应用

技术领域

1.本发明涉及汽车内饰技术领域,更具体地,本发明提供了一种tpo复合材料及其制备方法和应用。

背景技术:

2.1886年世界上第一辆内燃机动力汽车诞生,轻量化、安全环保一直是人们所追崇的。回望汽车132年的发展史,在轻量化、安全环保这方面,仍然发展缓慢。

3.现有的轻量化汽车内饰用材料常用的是pvc,然而pvc材料在安全环保上很难达到要求。而其他轻量化材料如pu材料,其生产工艺及配方极其复杂,成本高昂,只有极少部分豪华车才使用。如今,越来越多的中低档车为博得消费者的喜爱,内饰材料也都非常有档次,pvc材料正慢慢地被tpo、pu等其他环保材料所取代。tpo材质的汽车内饰材料相比pvc材料的汽车内饰材料上已经实现轻量化,且目前使用的真空成型类表皮一般是tpo表皮层+pp foam材料。

4.对于轻量化tpo汽车内饰材料,在申请号为cn109910411a公开的专利中,提到一种轻量化环保型汽车内饰材料及其制备工艺,该汽车内饰材料包括依次设置的上表面处理剂层、tpo表皮层、海绵层、基布层和下表面处理剂层,其通过先将tpo表皮层、海绵层、基布层分别成型,然后通过粘合剂将基布层和海绵层粘合,再通过粘合剂将tpo表皮层与基布层粘合,再进行上表面和下表面处理,工艺及配方都极其复杂,成本高,并且该汽车内饰材料只用于手工包覆工艺,不能用于吸附工艺。另外,在内饰材料的使用过程中,对其拉伸强度、撕裂强度要求较高,并且要具有优异的阻燃性以及耐热老化、耐光性。

技术实现要素:

5.为解决上述技术问题,本发明的第一方面提供了一种tpo复合材料,包括自上到下的表面涂饰层、改性tpo层、tpo发泡层、聚丙烯发泡层和背面处理层;所述tpo发泡层的厚度占所述改性tpo层和tpo发泡层总厚度的50~70%。

6.作为本发明的一种优选技术方案,所述表面涂饰层的制备原料为聚氨酯树脂;所述聚氨酯树脂的固含量为30~40wt%,在25℃下的粘度为70~95mpa.s。

7.作为本发明的一种优选技术方案,按重量份计,所述改性tpo层的制备原料包括90~95份第一tpo颗粒、0~5份第一助剂、4~10份第一颜料。

8.作为本发明的一种优选技术方案,所述第一tpo颗粒的密度为0.9~1.1g/cm3,熔体流动速率为11~13g/10min。

9.作为本发明的一种优选技术方案,所述第一助剂包括受阻胺类光稳定剂和紫外吸收剂;所述受阻胺类光稳定剂和紫外吸收剂的质量比为1:(0.8~1.2)。

10.作为本发明的一种优选技术方案,按重量份计,所述tpo发泡层的制备原料包括90~95份第二tpo颗粒、0~5份第二助剂、4~10份第二颜料、0.1~2.5份发泡剂。

11.作为本发明的一种优选技术方案,所述发泡剂选自ac-1900、ac-3000h、ac-1500w、

ac-2300、ac-2000、ac-1600、ac-2003中的一种或几种组合。

12.作为本发明的一种优选技术方案,所述背面处理层的制备原料包括水性聚氨酯树脂和聚烯烃树脂;所述水性聚氨酯树脂和聚烯烃树脂的质量比为1:(1.3~1.9)

13.本发明的第二方面提供了一种tpo复合材料的制备方法,包括以下步骤:

14.(1)按重量份,将改性tpo层的制备原料、tpo发泡层的制备原料投入到挤出机中进行各自混合,然后经双层共挤挤出,并与聚丙烯发泡层复合,得tpo复合材料半成品;

15.(2)在tpo复合材料半成品中改性tpo层的表面印刷涂覆表面涂饰层的制备原料,烘干,形成表面涂饰层;

16.(3)在步骤(2)处理后的tpo复合材料半成品的聚丙烯发泡层的表面涂覆背面处理层的制备原料,烘干,形成背面处理层;

17.(4)将步骤(3)处理后的tpo复合材料半成品置于195~210℃下高温发泡,即得。

18.本发明的第二方面提供了一种tpo复合材料的应用,应用于汽车仪表板、门板、座椅背板的汽车内饰材料。

19.有益效果:本发明制备得到的tpo复合材料,不仅解决了pvc不环保、pu价格高的问题,而且制备工艺简单,在原有的tpo基础上降低了重量,并拥有与现阶段tpo材料近似的物性,具有轻量化的特点,完全符合现在汽车的发展趋势;其中的表面涂饰层和背面处理层通过选择特定的原料,使得制备得到的复合材料具有较为优异的拉伸强度、撕裂强度,并且也大幅度改善了其阻燃性以及耐热老化、耐光性。

附图说明

20.图1为本发明中实施例3制备得到的tpo复合材料;

21.附图标记:1-表面涂饰层;2-改性tpo层;3-tpo发泡层;4-聚丙烯发泡层;5-背面处理层。

具体实施方式

22.为解决上述技术问题,本发明的第一方面提供了一种tpo复合材料,包括自上到下的表面涂饰层、改性tpo层、tpo发泡层、聚丙烯发泡层和背面处理层;所述tpo发泡层的厚度占所述改性tpo层和tpo发泡层总厚度的50~70%。

23.在一种优选的实施方式中,所述tpo发泡层的厚度占所述改性tpo层和tpo发泡层总厚度的60%。

24.本发明中限定tpo发泡层的厚度占所述改性tpo层和tpo发泡层总厚度的50~70%,其中的tpo层和tpo发泡层替代现有汽车内饰材料的tpo层,在tpo层和tpo发泡层总厚度与现有tpo层厚度一致的情况下,在不影响强度的基础上,本发明的材料重量远低于现有的tpo汽车内饰材料,真正做到了汽车内饰材料的轻量化,并且本发明的汽车内饰材料可用于吸附工艺。

25.表面涂饰层

26.在一种实施方式中,所述表面涂饰层的制备原料为聚氨酯树脂。

27.在一种优选的实施方式中,所述聚氨酯树脂的固含量为30~40wt%,在25℃下的粘度为70~95mpa.s;更优选的,所述聚碳型水性聚氨酯树脂的固含量为35.2wt%,在25℃

下的粘度为90mpa.s。

28.在一种更优选的实施方式中,所述聚氨酯树脂购买自上海凯茵化工公司的l-3952。

29.申请人在实验过程中发现,当选择固含量为30~40wt%,在25℃下的粘度为70~95mpa.s的聚氨酯树脂制备得到的表面涂饰层与tpo层结合更为紧密,有利于提高复合材料的拉伸强度和撕裂强度,意外的是,在经过热老化后再进行耐光测试,性能依旧很优异,具有极佳的耐热老化、耐光性。

30.tpo层

31.在一种实施方式中,按重量份计,所述改性tpo层的制备原料包括90~95份第一tpo颗粒、0~5份第一助剂、4~10份第一颜料。

32.在一种优选的实施方式中,按重量份计,所述改性tpo层的制备原料包括90~95份第一tpo颗粒、1~4份第一助剂、6~8份第一颜料。

33.在一种更优选的实施方式中,按重量份计,所述改性tpo层的制备原料包括92份第一tpo颗粒、2份第一助剂、7份第一颜料。

34.第一tpo颗粒

35.在一种实施方式中,所述第一tpo颗粒的密度为0.9~1.1g/cm3,熔体流动速率为11~13g/10min;优选的,所述第一tpo颗粒的密度为1.07g/cm3,熔体流动速率为12g/10min。

36.在一种更优选的实施方式中,所述第一tpo颗粒购买自美国3m的1080。

37.所述密度是按照astm d792测试方法测试得到;所述熔体流动速率是按照astm d1238测试方法测试得到。

38.第一助剂

39.在一种实施方式中,所述第一助剂包括受阻胺类光稳定剂和紫外吸收剂。

40.在一种优选的实施方式中,所述受阻胺类光稳定剂和紫外吸收剂的质量比为1:(0.8~1.2);更优选的,所述受阻胺类光稳定剂和紫外吸收剂的质量比为1:1。

41.在一种更优选的实施方式中,所述紫外吸收剂选自邻羟基苯甲酸苯酯、uv-p、uv531、uv320、uv326、uv327中的一种或几种组合。

42.在一种更优选的实施方式中,所述受阻胺类光稳定剂购买自北京天罡助剂有限责任公司的光稳定剂622;所述紫外吸收剂为uv326,购买自巴斯夫。

43.第一颜料

44.在一种实施方式中,所述第一颜料选自碳黑、酞青有机颜料、红色黄色有机颜料的一种或多种。

45.在一种优选的实施方式中,所述第一颜料为碳黑。

46.所述碳黑可通过市售购买得到,包括但不限于购买自安徽黑鈺颜料新材料有限公司。

47.tpo发泡层

48.在一种实施方式中,按重量份计,所述tpo发泡层的制备原料包括90~95份第二tpo颗粒、0~5份第二助剂、4~10份第二颜料、0.1~2.5份发泡剂。

49.在一种优选的实施方式中,按重量份计,所述tpo发泡层的制备原料包括90~95份

第二tpo颗粒、1~4份第二助剂、6~8份第二颜料、1~1.4份发泡剂。

50.在一种更优选的实施方式中,按重量份计,所述tpo发泡层的制备原料包括92份第二tpo颗粒、2份第二助剂、7份第二颜料、1.2份发泡剂。

51.第二tpo颗粒

52.在一种实施方式中,所述第二tpo颗粒的密度为0.9~1.1g/cm3,熔体流动速率为11~13g/10min;优选的,所述第二tpo颗粒的密度为1.07g/cm3,熔体流动速率为12g/10min。

53.在一种更优选的实施方式中,所述第二tpo颗粒购买自美国3m的1080。

54.所述密度是按照astm d792测试方法测试得到;所述熔体流动速率是按照astm d1238测试方法测试得到。

55.第二助剂

56.在一种实施方式中,所述第二助剂包括受阻胺类光稳定剂和紫外吸收剂。

57.在一种优选的实施方式中,所述受阻胺类光稳定剂和紫外吸收剂的质量比为1:(0.8~1.2);更优选的,所述受阻胺类光稳定剂和紫外吸收剂的质量比为1:1。

58.在一种更优选的实施方式中,所述紫外吸收剂选自邻羟基苯甲酸苯酯、uv-p、uv531、uv320、uv326、uv327中的一种或几种组合。

59.在一种更优选的实施方式中,所述受阻胺类光稳定剂购买自北京天罡助剂有限责任公司的光稳定剂622;所述紫外吸收剂为uv326,购买自巴斯夫。

60.第二颜料

61.在一种实施方式中,所述第二颜料选自碳黑、酞青有机颜料、红色黄色有机颜料的一种或多种。

62.在一种优选的实施方式中,所述第二颜料为碳黑。

63.所述碳黑可通过市售购买得到,包括但不限于购买自安徽黑鈺颜料新材料有限公司。

64.发泡剂

65.在一种实施方式中,所述发泡剂选自ac-1900、ac-3000h、ac-1500w、ac-2300、ac-2000、ac-1600、ac-2003中的一种或几种组合。

66.在一种优选的实施方式中,所述发泡剂为ac-1900,购买自济南恒瑞化工有限公司。

67.聚丙烯发泡层

68.在一种实施方式中,所述聚丙烯发泡层是由聚丙烯泡沫材料组成。

69.所述聚丙烯泡沫材料购买自日本东丽株式会社,具有不同的规格,可满足不同的使用需求。厚度包括但不限于1.0mm、1.5mm、2.0mm、2.5mm、3.0mm等规格,宽度在400~1300mm之间,发泡倍率包括但不限于15/20/25/30倍。

70.在一种优选的实施方式中,所述聚丙烯泡沫材料的厚度为2mm。

71.背面处理层

72.在一种实施方式中,所述背面处理层的制备原料包括水性聚氨酯树脂和聚烯烃树脂。

73.在一种优选的实施方式中,所述水性聚氨酯树脂和聚烯烃树脂的质量比为1:(1.3

~1.9);更优选的,所述水性聚氨酯树脂和聚烯烃树脂的质量比为1:1.6。

74.在一种更优选的实施方式中,所述水性聚氨酯树脂的固含量为30~45wt%,在20℃下的粘度为100~350mpa.s;更优选的,所述水性聚氨酯树脂的固含量为35wt%,在20℃下的粘度为100~300mpa.s。

75.在一种更优选的实施方式中,所述水性聚氨酯树脂购买自安徽安大华泰新材料有限公司的ah-1702。

76.在一种更优选的实施方式中,所述聚烯烃树脂是一种衍生自芳烃石化原料的无定形低分子量烃类树脂。

77.在一种更优选的实施方式中,所述聚烯烃树脂为plastolyntmr1140烃类树脂,购买自伊士曼。

78.由于体系中含有tpo发泡层、聚丙烯发泡层,阻燃性较差,申请人在实验过程中意外发现当通过加入固含量为30~45wt%,在20℃下的粘度为100~350mpa.s的水性聚氨酯树脂以及衍生自芳烃石化原料的无定形低分子量烃类树脂,不仅改变了复合材料的表面极性,使其与包覆型板粘结性更好,并且也使得上述问题得到了解决,另外也进一步改善了复合材料的拉伸强度、撕裂强度以及耐热老化、耐光性。但烃类树脂不易加入过多,控制水性聚氨酯树脂和聚烯烃树脂的质量比为1:(1.3~1.9)时,效果较为理想。

79.本发明的第二方面提供了一种tpo复合材料的制备方法,包括以下步骤:

80.(1)按重量份,将改性tpo层的制备原料、tpo发泡层的制备原料投入到挤出机中进行各自混合,然后经双层共挤挤出,并与聚丙烯发泡层复合,得tpo复合材料半成品;

81.(2)在tpo复合材料半成品中改性tpo层的表面印刷涂覆表面涂饰层的制备原料,烘干,形成表面涂饰层;

82.(3)在步骤(2)处理后的tpo复合材料半成品的聚丙烯发泡层的表面涂覆背面处理层的制备原料,烘干,形成背面处理层;

83.(4)将步骤(3)处理后的tpo复合材料半成品置于195~210℃下高温发泡,即得。

84.在一种优选的实施方式中,所述tpo复合材料的制备方法,包括以下步骤:

85.(1)按重量份,将改性tpo层的制备原料、tpo发泡层的制备原料投入到挤出机中进行各自混合,然后经双层共挤挤出,并与聚丙烯发泡层复合,得tpo复合材料半成品;

86.(2)在tpo复合材料半成品中改性tpo层的表面印刷涂覆表面涂饰层的制备原料,烘干,形成表面涂饰层;

87.(3)在步骤(2)处理后的tpo复合材料半成品的聚丙烯发泡层的表面涂覆背面处理层的制备原料,烘干,形成背面处理层;

88.(4)将步骤(3)处理后的tpo复合材料半成品置于200℃下高温发泡,即得。

89.本发明中采用特定的发泡剂与tpo颗粒、助剂和颜料相作用,进行后发泡,相比现有的发泡技术成本高、工艺复杂,本发明的制备方法工艺简单、成本较低。

90.本发明的第三方面提供了一种tpo复合材料的应用,应用于汽车仪表板、门板、座椅背板的汽车内饰材料。

91.实施例

92.为了更好的理解上述技术方案,下面将结合具体的实施方式对上述技术方案进行详细的说明。有必要在此指出的是,以下实施例只用于对本发明作进一步说明,不能理解为

对本发明保护范围的限制,该领域的专业技术人员根据上述本发明的内容做出的一些非本质的改进和调整,仍属于本发明的保护范围。另外,如果没有其它说明,所用原料都是市售的。

93.实施例1

94.本发明的实施例1提供了一种tpo复合材料,包括自上到下的表面涂饰层、改性tpo层、tpo发泡层、聚丙烯发泡层和背面处理层;所述tpo发泡层的厚度占所述改性tpo层和tpo发泡层总厚度的60%。

95.所述表面涂饰层的制备原料为聚氨酯树脂,购买自上海凯茵化工公司的l-3952。

96.按重量份计,所述改性tpo层的制备原料包括90份第一tpo颗粒、1份第一助剂、6份第一颜料。

97.所述第一tpo颗粒购买自美国3m的1080。

98.所述第一助剂包括受阻胺类光稳定剂和紫外吸收剂;所述受阻胺类光稳定剂和紫外吸收剂的质量比为1:1。

99.所述受阻胺类光稳定剂购买自北京天罡助剂有限责任公司的光稳定剂622;所述紫外吸收剂为uv326,购买自巴斯夫。

100.所述第一颜料为碳黑,购买自安徽黑鈺颜料新材料有限公司。

101.按重量份计,所述tpo发泡层的制备原料包括90份第二tpo颗粒、1份第二助剂、6份第二颜料、1份发泡剂。

102.所述第二tpo颗粒购买自美国3m的1080。

103.所述第二助剂包括受阻胺类光稳定剂和紫外吸收剂;所述受阻胺类光稳定剂和紫外吸收剂的质量比为1:1。

104.所述受阻胺类光稳定剂购买自北京天罡助剂有限责任公司的光稳定剂622;所述紫外吸收剂为uv326,购买自巴斯夫。

105.所述第二颜料为碳黑,购买自安徽黑鈺颜料新材料有限公司。

106.所述发泡剂为ac-1900,购买自济南恒瑞化工有限公司。

107.所述聚丙烯发泡层是由聚丙烯泡沫材料组成,厚度为2mm,购买自日本东丽株式会社。

108.所述背面处理层的制备原料包括水性聚氨酯树脂和聚烯烃树脂;所述水性聚氨酯树脂和聚烯烃树脂的质量比为1:1.3。

109.所述水性聚氨酯树脂购买自安徽安大华泰新材料有限公司的ah-1702;所述聚烯烃树脂为plastolyntmr1140烃类树脂,购买自伊士曼。

110.所述tpo复合材料的制备方法,包括以下步骤:

111.(1)按重量份,将改性tpo层的制备原料、tpo发泡层的制备原料投入到挤出机中进行各自混合,然后经双层共挤挤出,并与聚丙烯发泡层复合,得tpo复合材料半成品;

112.(2)在tpo复合材料半成品中改性tpo层的表面印刷涂覆表面涂饰层的制备原料,烘干,形成表面涂饰层;

113.(3)在步骤(2)处理后的tpo复合材料半成品的聚丙烯发泡层的表面涂覆背面处理层的制备原料,烘干,形成背面处理层;

114.(4)将步骤(3)处理后的tpo复合材料半成品置于200℃下高温发泡,即得。

115.实施例2

116.本发明的实施例2提供了一种tpo复合材料,包括自上到下的表面涂饰层、改性tpo层、tpo发泡层、聚丙烯发泡层和背面处理层;所述tpo发泡层的厚度占所述改性tpo层和tpo发泡层总厚度的60%。

117.所述表面涂饰层的制备原料为聚氨酯树脂,购买自上海凯茵化工公司的l-3952。

118.按重量份计,所述改性tpo层的制备原料包括95份第一tpo颗粒、4份第一助剂、8份第一颜料。

119.所述第一tpo颗粒购买自美国3m的1080。

120.所述第一助剂包括受阻胺类光稳定剂和紫外吸收剂;所述受阻胺类光稳定剂和紫外吸收剂的质量比为1:1。

121.所述受阻胺类光稳定剂购买自北京天罡助剂有限责任公司的光稳定剂622;所述紫外吸收剂为uv326,购买自巴斯夫。

122.所述第一颜料为碳黑,购买自安徽黑鈺颜料新材料有限公司。

123.按重量份计,所述tpo发泡层的制备原料包括95份第二tpo颗粒、4份第二助剂、8份第二颜料、1.4份发泡剂。

124.所述第二tpo颗粒购买自美国3m的1080。

125.所述第二助剂包括受阻胺类光稳定剂和紫外吸收剂;所述受阻胺类光稳定剂和紫外吸收剂的质量比为1:1。

126.所述受阻胺类光稳定剂购买自北京天罡助剂有限责任公司的光稳定剂622;所述紫外吸收剂为uv326,购买自巴斯夫。

127.所述第二颜料为碳黑,购买自安徽黑鈺颜料新材料有限公司。

128.所述发泡剂为ac-1900,购买自济南恒瑞化工有限公司。

129.所述聚丙烯发泡层是由聚丙烯泡沫材料组成,厚度为2mm,购买自日本东丽株式会社。

130.所述背面处理层的制备原料包括水性聚氨酯树脂和聚烯烃树脂;所述水性聚氨酯树脂和聚烯烃树脂的质量比为1:1.9。

131.所述水性聚氨酯树脂购买自安徽安大华泰新材料有限公司的ah-1702;所述聚烯烃树脂为plastolyntmr1140烃类树脂,购买自伊士曼。

132.所述tpo复合材料的制备方法,包括以下步骤:

133.(1)按重量份,将改性tpo层的制备原料、tpo发泡层的制备原料投入到挤出机中进行各自混合,然后经双层共挤挤出,并与聚丙烯发泡层复合,得tpo复合材料半成品;

134.(2)在tpo复合材料半成品中改性tpo层的表面印刷涂覆表面涂饰层的制备原料,烘干,形成表面涂饰层;

135.(3)在步骤(2)处理后的tpo复合材料半成品的聚丙烯发泡层的表面涂覆背面处理层的制备原料,烘干,形成背面处理层;

136.(4)将步骤(3)处理后的tpo复合材料半成品置于200℃下高温发泡,即得。

137.实施例3

138.本发明的实施例3提供了一种tpo复合材料,包括自上到下的表面涂饰层1、改性tpo层2、tpo发泡层3、聚丙烯发泡层4和背面处理层5,如图1所示;所述tpo发泡层的厚度占

所述改性tpo层和tpo发泡层总厚度的60%。

139.所述表面涂饰层的制备原料为聚氨酯树脂,购买自上海凯茵化工公司的l-3952。

140.按重量份计,所述改性tpo层的制备原料包括92份第一tpo颗粒、2份第一助剂、7份第一颜料。

141.所述第一tpo颗粒购买自美国3m的1080。

142.所述第一助剂包括受阻胺类光稳定剂和紫外吸收剂;所述受阻胺类光稳定剂和紫外吸收剂的质量比为1:1。

143.所述受阻胺类光稳定剂购买自北京天罡助剂有限责任公司的光稳定剂622;所述紫外吸收剂为uv326,购买自巴斯夫。

144.所述第一颜料为碳黑,购买自安徽黑鈺颜料新材料有限公司。

145.按重量份计,所述tpo发泡层的制备原料包括92份第二tpo颗粒、2份第二助剂、7份第二颜料、1.2份发泡剂。

146.所述第二tpo颗粒购买自美国3m的1080。

147.所述第二助剂包括受阻胺类光稳定剂和紫外吸收剂;所述受阻胺类光稳定剂和紫外吸收剂的质量比为1:1。

148.所述受阻胺类光稳定剂购买自北京天罡助剂有限责任公司的光稳定剂622;所述紫外吸收剂为uv326,购买自巴斯夫。

149.所述第二颜料为碳黑,购买自安徽黑鈺颜料新材料有限公司。

150.所述发泡剂为ac-1900,购买自济南恒瑞化工有限公司。

151.所述聚丙烯发泡层是由聚丙烯泡沫材料组成,厚度为2mm,购买自日本东丽株式会社。

152.所述背面处理层的制备原料包括水性聚氨酯树脂和聚烯烃树脂;所述水性聚氨酯树脂和聚烯烃树脂的质量比为1:1.6。

153.所述水性聚氨酯树脂购买自安徽安大华泰新材料有限公司的ah-1702;所述聚烯烃树脂为plastolyntmr1140烃类树脂,购买自伊士曼。

154.所述tpo复合材料的制备方法,包括以下步骤:

155.(1)按重量份,将改性tpo层的制备原料、tpo发泡层的制备原料投入到挤出机中进行各自混合,然后经双层共挤挤出,并与聚丙烯发泡层复合,得tpo复合材料半成品;

156.(2)在tpo复合材料半成品中改性tpo层的表面印刷涂覆表面涂饰层的制备原料,烘干,形成表面涂饰层;

157.(3)在步骤(2)处理后的tpo复合材料半成品的聚丙烯发泡层的表面涂覆背面处理层的制备原料,烘干,形成背面处理层;

158.(4)将步骤(3)处理后的tpo复合材料半成品置于200℃下高温发泡,即得。

159.实施例4

160.本发明的实施例4提供了一种tpo复合材料,其具体实施方式同实施例3,不同之处在于,所述聚氨酯树脂购买自上海凯茵化工公司的l-3965。

161.实施例5

162.本发明的实施例5提供了一种tpo复合材料,其具体实施方式同实施例3,不同之处在于所述聚氨酯树脂购买自上海凯茵化工公司的l-3935。

163.实施例6

164.本发明的实施例6提供了一种tpo复合材料,其具体实施方式同实施例3,不同之处在于,所述水性聚氨酯树脂和聚烯烃树脂的质量比为1:3。

165.实施例7

166.本发明的实施例7提供了一种tpo复合材料,其具体实施方式同实施例3,不同之处在于,无水性聚氨酯树脂。

167.实施例8

168.本发明的实施例8提供了一种tpo复合材料,其具体实施方式同实施例3,不同之处在于,无聚烯烃树脂。

169.性能测试

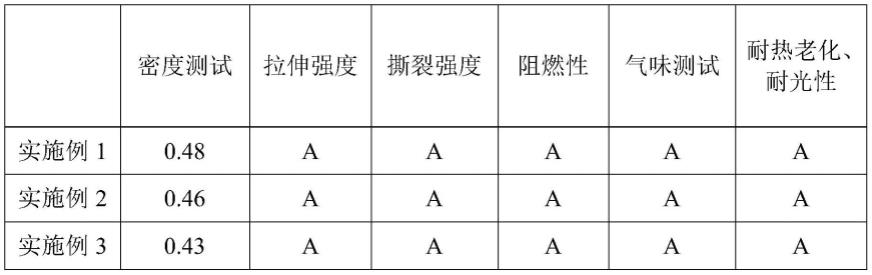

170.1.密度测试

171.对实施例1~3制备得到的tpo复合材料参照iso 1183进行密度测试,单位:kg/m3。

172.2.拉伸强度测试

173.对实施例1~8制备得到的tpo复合材料按iso 37的规定进行拉伸强度的测试,其中,拉伸强度≥60n的记为a;拉伸强度在50~60n的记为b;拉伸强度在≤50n的记为c。

174.3.撕裂强度测试

175.对实施例1~8制备得到的tpo复合材料按iso 34的规定进行撕裂强度的测试,其中,撕裂强度≥15n/mm的记为a;撕裂强度在12~15n/mm的记为b;撕裂强度在≤12n/mm的记为c。

176.4.阻燃性测试

177.对实施例1~8制备得到的tpo复合材料按照gb 8410-2006的规定进行测试;其中,阻燃性≤65mm/min的记为a;阻燃性在65~80mm/min的记为b;阻燃性≥80mm/min的记为c。

178.5.气味测试

179.对实施例1~3制备得到的tpo复合材料参照pv3900进行气味测试,记录气味等级;其中,气味等级在2.5~3.0的记为a,3.0~3.5的记为b,≥3.5的记为c。

180.6.耐热老化、耐光性测试

181.对实施例1~8制备得到的tpo复合材料在100℃下放置168h后再按照,再按照saej 2412进行耐光性测试,其中未出现裂纹的记为a,出现较少裂纹的记为b,出现较多裂纹的记为c。

182.表1

[0183][0184]

表2

[0185][0186]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1