一种可变形热塑性复合材料及其制备方法

氨基苯并咪唑、4,4

’‑

二氨基二苯醚、1,4-双(4-氨基苯氧基)苯、2,2-双[4-(4-氨基苯氧基)苯]六氟丙烷、4,4-双(3-氨基苯氧基)二苯基砜和4,4-双(3-氨基苯氧基)二苯甲酮中的一种或多种。

[0009]

优选地,所述二酐包括双酚a型二醚二酐、3,3’4,4

’‑

联苯四甲酸二酐、均苯四甲酸二酐、4,4-(六氟异丙烯)二酞酸酐、4,4'-氧双邻苯二甲酸酐和3,3,4,4-二苯甲酮四甲酸二酐中的一种或多种。

[0010]

本发明还提供了上述技术方案所述的可变形热塑性复合材料的制备方法,包括如下步骤:

[0011]

(1)将二胺、二酐和溶剂混合进行聚合反应,得到聚酰胺酸溶液;

[0012]

(2)将碳纤维增强体浸渍于所述步骤(1)得到的聚酰胺酸溶液中,干燥固化后得到复合材料前驱体;

[0013]

(3)将所述步骤(2)得到的复合材料前驱体加热进行热亚胺化,得到热亚胺化复合材料;

[0014]

(4)将所述步骤(3)得到的热亚胺化复合材料进行热压,得到可变形热塑性复合材料。

[0015]

优选地,所述步骤(1)中聚合反应的温度为室温,聚合反应的时间为12~20h。

[0016]

优选地,所述步骤(2)中浸渍的温度为室温,浸渍的时间为12~20h。

[0017]

优选地,所述步骤(2)中干燥固化的过程包括五段式升温保温;所述五段式保温中的各段的保温温度独立地为40~160℃,保温时间独立地为50~250min;升温至所述各段的保温温度的升温速率独立地为5~10℃/min。

[0018]

优选地,所述步骤(3)中加热的过程包括四段式加热;所述四段式加热中的各段的恒温温度独立地为140~320℃,恒温时间独立地为20~80min;升温至所述各段的恒温温度的升温速率独立地为5~10℃/min。

[0019]

优选地,所述步骤(3)中热亚胺化的氛围为真空。

[0020]

优选地,所述步骤(4)中热压的温度为360~400℃,热压的压力为1~5mpa,热压的时间为0.5~1.5h。

[0021]

本发明提供了一种可变形热塑性复合材料,包括碳纤维增强体和包覆于所述碳纤维增强体表面的热塑性聚酰亚胺;所述热塑性聚酰亚胺的质量为可变形热塑性复合材料质量的40~60%;合成所述热塑性聚酰亚胺的单体包括二胺和二酐;所述二胺和二酐的物质的量的比例为(0.5~1.5):1。本发明通过在碳纤维增强体表面包覆热塑性聚酰亚胺,利用热塑性聚酰亚胺的π-π键间的强作用可以使复合材料从折叠状态发生展开,从而使复合材料在特定温度下具有良好的变形能力;同时,本发明通过控制热塑性聚酰亚胺的质量为可变形热塑性复合材料质量的40~60%,能够使热塑性聚酰亚胺在特定温度下获得足够的变形模量使复合材料获得充分展开的作用力,更有利于复合材料获得更好的变形能力;并且,本发明无需加入任何交联助剂,通过控制合成所述热塑性聚酰亚胺的单体为二胺和二酐,即通过控制单体的比例能够使合成的热塑性聚酰亚胺获得足够高的分子量,通过长链大分子聚合物间的物理交联能够使热塑性聚酰亚胺形成具有强作用力的π-π键,利用热塑性聚酰亚胺的π-π键间的强作用能够使其获得良好的形状记忆功能,从而在加热至特定温度下能够获得较高的形状展开率;而且由于本发明未加入任何交联助剂,不会提高聚合反应过

程中的反应基团的活性,因而在未经化学交联的条件下不会引入较多的活性基团而形成较多活性低聚物,而且反应初期的粘度也不会急剧升高,而是随聚合反应的进行长碳链大分子聚合物逐步自我缠结而充分交联,进而能够使物理交联的热塑性聚酰亚胺在较高的特定温度下地交联结构更稳定,形状展开率更高。实验结果表明,本发明提供的可变形热塑性复合材料在变形温度下固定形状后,再次加热至变形温度,即在230~270℃的特定温度下的形状展开率可达到95%以上。

附图说明

[0022]

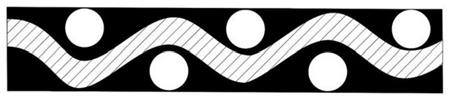

图1为本发明实施例1~4提供的可变形热塑性复合材料的主视示意图;

[0023]

图2为本发明实施例1~4提供的可变形热塑性复合材料的俯视示意图;

[0024]

图3为本发明实施例1提供的可变形热塑性复合材料处于折叠状态下的照片;

[0025]

图4为本发明实施例1提供的可变形热塑性复合材料在特定温度下处于充分展开状态下的照片。

具体实施方式

[0026]

本发明提供了一种可变形热塑性复合材料,包括碳纤维增强体和包覆于所述碳纤维增强体表面的热塑性聚酰亚胺;所述热塑性聚酰亚胺的质量为可变形热塑性复合材料质量的40~60%;合成所述热塑性聚酰亚胺的单体包括二胺和二酐;所述二胺和二酐的物质的量的比例为(0.5~1.5):1。

[0027]

本发明提供的可变形热塑性复合材料包括碳纤维增强体。本发明通过以碳纤维作为增强体,可以使复合材料获得良好的力学性能,更有利于负载较多的可变形热塑性聚酰亚胺,从而使复合材料获得良好的变形能力。

[0028]

在本发明中,所述碳纤维增强体优选包括碳纤维织物,更优选包括单向碳纤维织物、平纹碳纤维织物、斜纹碳纤维织物和缎纹碳纤维织物中的至少一种。

[0029]

本发明提供的可变形热塑性复合材料包括包覆于所述碳纤维增强体表面的热塑性聚酰亚胺。本发明通过在碳纤维增强体表面包覆热塑性聚酰亚胺,利用热塑性聚酰亚胺的π-π键间的强作用可以使复合材料从折叠状态发生展开,从而使复合材料在特定温度下具有良好的变形能力。

[0030]

在本发明中,所述热塑性聚酰亚胺的质量为可变形热塑性复合材料质量的40~60%,优选为45~55%,更优选为50%。本发明通过控制热塑性聚酰亚胺的质量在上述范围内,可以使热塑性聚酰亚胺在特定温度下获得足够的变形模量驱动复合材料在折叠状态充分展开。

[0031]

在本发明中,合成所述热塑性聚酰亚胺的单体包括二胺和二酐;所述二胺和二酐的物质的量的比例为(0.5~1.5):1,优选为(0.8~1.2):1,更优选为1:1。本发明通过选择上述种类的单体并控制其比例,能够使合成的热塑性聚酰亚胺获得足够高的分子量,通过长链大分子聚合物间的物理交联能够使热塑性聚酰亚胺形成具有强作用力的π-π键,利用热塑性聚酰亚胺的π-π键间的强作用能够使其获得良好的形状记忆功能,从而在加热至特定温度下能够获得较高的形状展开率。

[0032]

在本发明中,所述二胺优选包括2,2-双[4-(4-氨基苯氧基)苯基]丙烷、2-(4-氨基

苯基)-5-氨基苯并咪唑、4,4

’‑

二氨基二苯醚、1,4-双(4-氨基苯氧基)苯、2,2-双[4-(4-氨基苯氧基)苯]六氟丙烷、4,4-双(3-氨基苯氧基)二苯基砜和4,4-双(3-氨基苯氧基)二苯甲酮中的一种或多种。

[0033]

在本发明中,所述二酐优选包括双酚a型二醚二酐、3,3’4,4

’‑

联苯四甲酸二酐、均苯四甲酸二酐、4,4-(六氟异丙烯)二酞酸酐、4,4'-氧双邻苯二甲酸酐和3,3,4,4-二苯甲酮四甲酸二酐中的一种或多种。

[0034]

在本发明中,所述热塑性聚酰亚胺的分子量优选为60000~120000,更优选为80000~120000。本发明通过控制热塑性聚酰亚胺的分子量在上述范围内,可以使其具备更好的热变形能力。

[0035]

在本发明中,所述热塑性聚酰亚胺的长碳链中的碳原子数目优选为4000~8000,更优选为7000~8000。本发明通过控制热塑性聚酰亚胺的长碳链中的碳原子数目在上述范围内,能够使热塑性聚酰亚胺更好的发生物理交联,从而形成具有强作用力的π-π键,利用热塑性聚酰亚胺的π-π键间的强作用能够使其获得良好的形状记忆功能,从而在加热至特定温度下能够获得较高的形状展开率。

[0036]

本发明提供的可变形热塑性复合材料通过将热塑性聚酰亚胺包覆于碳纤维增强体表面,并控制热塑性聚酰亚胺的包覆量以及合成聚酰亚胺的单体种类和比例,能够使复合材料获得良好的变形能力。本发明提供的可变形热塑性复合材料在室温下固定形状后,在230~270℃的特定温度下的形状展开率可达到95%以上。

[0037]

本发明还提供了上述技术方案所述的可变形热塑性复合材料的制备方法,包括如下步骤:

[0038]

(1)将二胺、二酐和溶剂混合进行聚合反应,得到聚酰胺酸溶液;

[0039]

(2)将碳纤维增强体浸渍于所述步骤(1)得到的聚酰胺酸溶液中,干燥固化后得到复合材料前驱体;

[0040]

(3)将所述步骤(2)得到的复合材料前驱体加热进行热亚胺化,得到热亚胺化复合材料;

[0041]

(4)将所述步骤(3)得到的热亚胺化复合材料进行热压,得到可变形热塑性复合材料。

[0042]

本发明将二胺、二酐和溶剂混合进行聚合反应,得到聚酰胺酸溶液。

[0043]

在本发明中,所述溶剂优选包括n,n-二甲基乙酰胺、n,n-二甲基甲酰胺或n-甲基吡咯烷酮。本发明通过选择上述种类的溶剂,更有利于使单体均匀分散至溶剂中从而获得分散性良好的反应体系,进而更有利于单体充分聚合形成聚酰胺酸。

[0044]

在本发明中,所述二胺和二酐的物质的量的比例优选为(0.5~1.5):1,更优选为(0.8~1.2):1,最优选为1:1。本发明通过控制二胺和二酐的比例,能够减少合成的聚酰亚胺的链端或链上引入反应基团形成活性低聚物,从而更有利于获得热塑性良好的聚酰亚胺。

[0045]

在本发明中,所述混合的过程优选包括:先将二胺与溶剂混合后再分批加入二酐;所述分批加入二酐的分批次数优选为8~12次,更优选为9~11次,最优选为10次。本发明通过采用以上的混合过程并将二酐分批加入,能够使二胺与二酐充分反应形成聚合度高的聚酰胺酸,从而更有利于得到高分子量的聚酰亚胺以获得良好的热塑性。

[0046]

在本发明中,所述聚合反应的温度优选为室温;所述聚合反应的时间优选为12~20h,更优选为15~18h,最优选为16~17h。在本发明中,所述聚合反应自二酐加入二胺与溶剂的混合液时开始。本发明通过在室温的无需加热的条件下使二胺和二酐发生缩聚,可以在较低的聚合反应的合成速率下避免引入较多的活性基团而形成活性低聚物,同时控制在上述较长的反应时间更有利于单体充分聚合形成高分子量且溶解性好的聚酰胺酸,更有利于后续浸渍碳纤维增强体时均匀且牢固的包覆在碳纤维增强体的表面,同时使聚合反应更加可控。

[0047]

在本发明中,所述聚合反应优选在所述搅拌条件下进行;所述搅拌的速率优选为500~800r/min,更优选为600~700r/min。本发明通过控制聚合反应时搅拌的速率在上述范围内,更有利于单体的充分反应。

[0048]

在本发明中,所述聚合反应的气氛优选为氮气。

[0049]

聚合反应完成后,本发明优选将所述聚合反应的产物进行除泡,得到聚酰胺酸溶液。在本发明中,所述除泡优选为抽真空除泡。本发明通过抽真空除泡,可以使最终获得的热塑性聚酰亚胺更加致密无孔洞,更有利于复合材料在折叠状态下充分展开变形,从而获得更好的变形能力。

[0050]

在本发明中,所述聚酰胺酸溶液的固含量优选为5~20%,更优选为8~15%,最优选为10~12%。

[0051]

得到聚酰胺酸溶液后,本发明将碳纤维增强体浸渍于所述聚酰胺酸溶液中,干燥固化后得到复合材料前驱体。

[0052]

在本发明中,所述浸渍的温度优选为室温;所述浸渍的时间优选为12~20h,更优选为15~18h,最优选为16~17h。本发明通过在室温条件下浸渍较长的时间,更有利于聚酰胺酸充分且均匀的包覆在碳纤维增强体表面。

[0053]

在本发明中,所述干燥固化的过程优选包括五段式升温保温;所述五段式升温保温中的各段的保温温度独立地优选为40~160℃,保温时间独立地优选为50~250min。更优选为:先第一次升温至30~50℃恒温保温220~260min,再第二次升温至70~90℃恒温保温220~260min,再第三次升温至95~115℃恒温保温110~130min,再第四次升温至120~140℃恒温保温110~130min,再第五次升温至140~160℃恒温保温50~70min。本发明通过控制干燥固化过程为五段式升温保温的方式,并控制各段保温的温度和时间,更有利于溶剂缓慢且充分地挥发,避免溶剂快速挥发导致干燥固化的聚酰胺酸形成裂纹或孔洞,从而使复合材料具有更好的变形能力。

[0054]

在本发明中,升温至所述各段的保温温度的升温速率独立地优选为5~10℃/min,更优选为6~9℃/min,最优选为7~8℃/min。本发明通过控制升温至所述各段保温温度的升温速率在上述范围内,更有利于干燥固化后的聚酰胺酸牢固包覆于碳纤维增强体表面。

[0055]

得到复合材料前驱体后,本发明将所述复合材料前驱体加热进行热亚胺化,得到热亚胺化复合材料。

[0056]

在本发明中,所述加热的过程优选包括四段式加热;所述四段式加热中的各段的恒温温度独立地优选为140~320℃,恒温时间独立地优选为20~80min。更优选为:先第一次升温至140~160℃恒温保温50~80min,再第二次升温至180~220℃恒温保温50~80min,再第三次升温至240~260℃恒温保温50~80min,再第四次升温至280~320℃恒温

保温20~40min。本发明通过采用四段式加热的方式并控制各段的保温温度和时间,更有利于聚酰胺酸热亚胺化的程度更加充分,更有利于获得具有致密的高热塑性的聚酰亚胺。

[0057]

在本发明中,升温至所述的各段恒温温度的升温速率独立地优选为5~10℃/min,更优选为6~9℃/min,最优选为7~8℃/min。本发明通过控制升温至所述各段保温温度的升温速率在上述范围内,更有利于经热亚胺化得到的聚酰亚胺均匀的包覆于碳纤维表面,避免升温过快而开裂,热塑性的聚酰亚胺更致密,热塑性更优良。

[0058]

在本发明中,所述热亚胺化的氛围优选为真空。本发明通过在真空环境下进行热亚胺化,可以避免聚酰亚胺氧化和发黑,更有利于聚酰亚胺获得良好的热塑性。

[0059]

得到热亚胺化复合材料后,本发明将所述热亚胺化复合材料进行热压,得到可变形热塑性复合材料。

[0060]

本发明在所述热压前优选对所述热亚胺化复合材料进行预热;所述预热的温度优选为所述热压的温度。本发明通过进行预热,更有利于热压得到固定形状的可变形热塑性复合材料。

[0061]

在本发明中,所述热压的设备优选为平板硫化仪。

[0062]

在本发明中,所述热压的温度优选为360~400℃,更优选为370~390℃,最优选为380℃;所述热压的压力优选为1~5mpa,更优选为2~4mpa,最优选为3mpa;所述热压的时间优选为0.5~1.5h,更优选为0.8~1.2h,最优选为1h。本发明通过控制热压的温度、时间和压力在上述范围内,能够使热塑性聚酰亚胺更牢固地包覆于碳纤维增强体表面,更有利于复合材料在加热至特定温度下可更充分展开以获得更优良的变形能力。

[0063]

热压完成后,本发明优选将所述热压的产物进行冷却,得到可变形热塑性复合材料。在本发明中,所述冷却优选为在热压设备中冷却至160~200℃后再自然冷却至室温。

[0064]

本发明提供的可变形热塑性复合材料的制备方法通过控制二胺和二酐先缩聚形成聚酰胺酸,将其包覆在碳纤维增强体后,再经热亚胺化形成热塑性聚酰亚胺,即通过分步合成聚酰亚胺,相比于一步合成聚酰亚胺的结构更加稳定,而且先聚合形成的聚酰胺酸不仅具有良好的可溶性还具有相对较低的粘度,更有利于碳纤维增强体的充分浸渍并被聚酰胺酸均匀包覆,从而使制备而成的复合材料在加热至较高特定温度下可更充分展开以获得更优良的变形能力。本发明提供的制备方法简单易行,参数易控,成本低。

[0065]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0066]

实施例1

[0067]

本实施例提供的可变形热塑性复合材料,由碳纤维增强体(平纹碳纤维织物)和包覆于所述碳纤维增强体表面的热塑性聚酰亚胺组成;其中,热塑性聚酰亚胺的质量为可变形热塑性复合材料质量的48%;合成所述聚酰亚胺的单体为二胺(2,2-双[4-(4-氨基苯氧基)苯基]丙烷单体)和二酐(双酚a型二醚二酐单体);且二胺和二酐的物质的量的比例为1:1。

[0068]

上述可变形热塑性复合材料的制备方法,由如下步骤组成:

[0069]

(1)将二胺2.0526g、二酐2.6025g和溶剂(n,n-二甲基乙酰胺溶剂,41.89g)混合进

行聚合反应,得到聚酰胺酸溶液(固含量为10%);具体过程为:在室温氮气气氛下,先将二胺和溶剂以搅拌方式混合均匀后,再将二酐总质量均分为10份分10批次加入二胺和溶剂的混合溶液中,搅拌速率为650r/min,聚合反应时间为16h。

[0070]

(2)将碳纤维增强体在室温下浸渍于所述步骤(1)得到的聚酰胺酸溶液中静置16h,再置于烘箱中干燥固化后得到复合材料前驱体;具体干燥固化过程为:40℃/240min+80℃/240min+100℃/120min+120℃/120min+150℃/60min,各段升温速率为8℃/min。

[0071]

(3)将所述步骤(2)得到的复合材料前驱体在真空气氛中加热进行热亚胺化,得到热亚胺化复合材料;具体加热过程为:150℃/60min+200℃/60min+250℃/60min+300℃/30min,各段升温速率为8℃/min。

[0072]

(4)将所述步骤(3)得到的热亚胺化复合材料采用平板硫化仪进行热压,得到可变形热塑性复合材料;热压前先预热20min至热压温度380℃,再在380℃热压温度下施加2mpa机械压力模压1h,冷却至180℃后自然冷却至室温,得到可变形热塑性复合材料。

[0073]

实施例2

[0074]

本实施例提供的可变形热塑性复合材料将实施例1中的热塑性聚酰亚胺的质量替换为可变形热塑性复合材料质量的45%;合成所述聚酰亚胺的单体中的二胺即2,2-双[4-(4-氨基苯氧基)苯基]丙烷单体的质量替换为1.0263g,二酐即双酚a型二醚二酐单体的质量替换为1.3012g,制备方法步骤(1)中的溶剂即n,n-二甲基乙酰胺溶剂的质量替换为26.7663g,得到的得到聚酰胺酸溶液的固含量替换为8%,其余技术特征与实施例1相同。

[0075]

实施例3

[0076]

本实施例提供的可变形热塑性复合材料,由碳纤维增强体(平纹碳纤维织物)和包覆于所述碳纤维增强体表面的热塑性聚酰亚胺组成;其中,热塑性聚酰亚胺的质量为可变形热塑性复合材料质量的55%;合成所述聚酰亚胺的单体为二胺(2,2-双[4-(4-氨基苯氧基)苯基]丙烷单体,2-(4-氨基苯基)-5-氨基苯并咪唑单体)和二酐(双酚a型二醚二酐单体,2.6025g);且二胺和二酐的物质的量的比例为1:1。

[0077]

上述可变形热塑性复合材料的制备方法,由如下步骤组成:

[0078]

(1)将二胺(2,2-双[4-(4-氨基苯氧基)苯基]丙烷单体0.6158g,2-(4-氨基苯基)-5-氨基苯并咪唑单体0.7850g)、二酐(2.6025g)和溶剂(n,n-二甲基乙酰胺溶剂,22.6848g)混合进行聚合反应,得到聚酰胺酸溶液(固含量为15%);具体过程为:在室温氮气气氛下,先将二胺和溶剂以搅拌方式混合均匀后,再将二酐总质量均分为10份分10批次加入二胺和溶剂的混合溶液中,搅拌速率为600r/min,聚合反应时间为16h。

[0079]

(2)将碳纤维增强体在室温下浸渍于所述步骤(1)得到的聚酰胺酸溶液中静置16h,再置于烘箱中干燥固化后得到复合材料前驱体;具体干燥固化过程为:40℃/240min+80℃/240min+100℃/120min+120℃/120min+150℃/60min,各段升温速率为8℃/min。

[0080]

(3)将所述步骤(2)得到的复合材料前驱体在真空气氛中加热进行热亚胺化,得到热亚胺化复合材料;具体加热过程为:150℃/60min+200℃/60min+250℃/60min+300℃/30min,各段升温速率为8℃/min。

[0081]

(4)将所述步骤(3)得到的热亚胺化复合材料采用平板硫化仪进行热压,得到可变形热塑性复合材料;热压前先预热20min至热压温度380℃,再在380℃热压温度下施加2mpa机械压力模压1h,冷却至180℃后自然冷却至室温,得到可变形热塑性复合材料。

[0082]

实施例4

[0083]

本实施例提供的可变形热塑性复合材料将实施例1中的热塑性聚酰亚胺的质量替换为可变形热塑性复合材料质量的53%;合成所述聚酰亚胺的单体中的二胺的种类和质量替换为0.7850g的2-(4-氨基苯基)-5-氨基苯并咪唑单体和0.6158g的2,2-双[4-(4-氨基苯氧基)苯基]丙烷单体,二酐即双酚a型二醚二酐单体的质量替换为2.6025g,制备方法步骤(1)中的溶剂即n,n-二甲基乙酰胺溶剂的质量替换为36.2088g,得到的得到聚酰胺酸溶液的固含量替换为10%,其余技术特征与实施例3相同。

[0084]

将实施例1~4制备得到的可变形热塑性复合材料置于加热台加热至变形温度,冷却至室温后得到固定形状,再次加热至变形温度使材料充分展开,与展开前的角度进行比较,计算形状展开率,计算结果如表1所示。

[0085]

表1实施例1~4制备得到的可变形热塑性复合材料的变形温度与计算得到的形状展开率

[0086] 实施例1实施例2实施例3实施例4变形温度/℃230230270270形状展开率/%97959998

[0087]

由表1可以看出,本发明提供的可变形热塑性复合材料固定形状后,可在230~270℃的较高特定温度达到95%以上的形状展开率。

[0088]

图1为本发明实施例1~4提供的可变形热塑性复合材料的主示意图。由图1可以看出,白色圆形区域为碳纤维的横截面,白色曲线区域为碳纤维的纵界面,黑色区域为热塑性聚酰亚胺,其中,热塑性聚酰亚胺填充在碳纤维增强体表面,可将碳纤维增强体充分包覆。

[0089]

图2为本发明实施例1~4提供的可变形热塑性复合材料的俯示意图。由图2可以看出,图中白色条纹和纯白色区域为碳纤维织物交织体,黑色区域为热塑性聚酰亚胺,其中热塑性聚酰亚胺可均匀包覆在碳纤维织物表面。

[0090]

图3为本发明实施例1提供的可变形热塑性复合材料处于折叠状态下的照片。由图3可以看出,本发明提供的可变形热塑性复合材料处于折叠状态下的弯折角度接近45

°

。

[0091]

图4为本发明实施例1提供的可变形热塑性复合材料在特定温度下处于充分展开状态下的照片。由图4可以看出,本发明提供的可变形热塑性复合材料在特定温度下能够展开至180

°

,且展开后平整,无翘曲,展开率高。

[0092]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1