一种5-羟甲基糠醛的制备方法

1.本技术涉及一种5-羟甲基糠醛的制备方法,属于5-羟甲基糠醛的制备合成领域。

背景技术:

2.化石燃料储量的减少以及温室气体增加导致的环境污染,促进了从可持续和可再生资源合成燃料和化学品的巨大增长。生物质资源丰富,可再生,易于获取,作为化石资源的潜在替代品,已引起了广泛关注。生物质的主要成分是可转化为生物燃料的碳水化合物和各种高附加值的化学品。在许多可能的化学品中,5-羟甲基糠醛(5-hmf)是最重要的平台化学品之一,因为它是制造精细化学品、药品、塑料、聚合物和液体燃料的中间体。此外,它也是生产氨基醇、醚、醛和大环化合物前驱体的极好起始原料。

3.生产5-羟甲基糠醛的典型途径是酸催化的碳水化合物脱水,如葡萄糖、果糖、纤维素和蔗糖。目前已经开发出了各种均相或非均相催化剂,包括lewis酸和bronsted酸,这些催化剂已被发现对合成5-羟甲基糠醛有效,这些催化剂被广泛的应用到生产5-羟甲基糠醛的过程中。但由于在反应过程中生成的5-羟甲基糠醛具有较高的反应活性,在这类催化剂的催化作用下,5-羟甲基糠醛会进一步发生反应,聚合生成高分子黑腐物或分解生成乙酰乙酸等。这些副产品的生成会导致该反应的选择性较低,同时会导致设备腐蚀和堵塞,难以清理,使得反应难以进行,设备的维护和使用成本大大提升,经济效益较差。这些方面的缺点限制了其潜在的工业应用。

技术实现要素:

4.根据本技术的一个方面,提供一种制备5-羟甲基糠醛的方法,该方法包括将含果糖与多元醇的溶液在特定的酸性催化剂作用下反应制备5-羟甲基糠醛。本技术中,添加的特定的多元醇与特定的酸性催化剂协同作用可有效提高反应的选择性,同时,避免5-羟甲基糠醛发生副反应形成黑腐物导致产物收率下降和设备维护成本大大升高的问题。本方法中使用的合成5-羟甲基糠醛的体系具有较大的经济效益,体系成本较低,对环境污染小,操作简单,易于重复,设备维护成本低,能高效的生产高纯度的5-羟甲基糠醛。

5.一种5-羟甲基糠醛的制备方法,所述制备方法包括以下步骤:

6.将含有果糖、多元醇的溶液在酸性催化剂的催化作用下反应,得到所述5-羟甲基糠醛;

7.所述酸性催化剂包括溶于醇的酸、固体酸催化剂、烷氧基铝、苯氧基铝、锡酸四丁酯、烷氧基钛、烷氧基锆、亚锑酸乙酯、亚锑酸丁酯中的至少一种;

8.所述固体酸催化剂选自阳离子交换树脂、具有酸性位的分子筛、硫化物、天然粘土矿、无定形氧化物、金属有机骨架材料中的至少一种;

9.所述多元醇选自乙二醇、一缩二乙二醇、二缩三乙二醇、三缩四乙二醇、1,4-丁二醇、1,6-己二醇、1,4-环己二醇、1,4-环己烷二甲醇、对苯二甲醇、丙三醇、三羟甲基丙烷、季戊四醇、木糖醇、山梨醇中的至少一种。

10.所述溶于醇的酸为易溶于醇的酸。

11.可选地,所述溶于醇的酸包括磷酸、盐酸、硫酸、硼酸中的至少一种;

12.所述阳离子交换树脂包括磺酸树脂;

13.所述天然粘土矿包括高岭土;

14.所述具有酸性位的分子筛包括zsm-5分子筛、ts-1分子筛、13x分子筛、y分子筛;

15.所述金属有机骨架材料包括金属有机骨架材料mil-12。

16.可选地,所述盐酸为35.0~40.0wt%的盐酸溶液。

17.可选地,所述硫酸为95.0~99.0wt%的浓硫酸。

18.可选地,所述果糖和所述多元醇的质量比为0.5~10:1~20。

19.可选地,所述果糖和所述多元醇的质量比为5~10:5~20。

20.可选地,所述果糖和所述多元醇的质量比为8~10:6~20。

21.可选地,所述果糖和所述多元醇的质量比为8~10:15~20。

22.可选地,所述果糖和所述酸性催化剂的质量比为0.5~10:0.01~1。

23.可选地,所述果糖和所述酸性催化剂的质量比为8~10:0.01~1。

24.可选地,所述果糖和所述酸性催化剂的质量比为10:0.01~1。

25.可选地,所述溶液的溶剂包括水;

26.可选地,所述果糖和所述溶剂的质量比为0.5~10:1~20。

27.可选地,所述果糖和所述溶剂的质量比5~10:5~20。

28.可选地,所述果糖和所述溶剂的质量比8~10:6~20。

29.可选地,所述果糖和所述溶剂的质量比为5~10:10~20。

30.可选地,所述果糖和所述溶剂的质量比10:15~20。

31.可选地,所述溶液的溶剂为水。

32.可选地,所述含有果糖、多元醇的溶液为果糖、多元醇和水的混合物。

33.可选地,所述反应的条件包括:反应温度为60~180℃。

34.可选地,所述反应温度上限选自70℃、80℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、175℃或180℃;下限选自60℃、70℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃或175℃。

35.可选地,所述反应的条件包括:反应时间为2~10小时。

36.可选地,所述反应时间上限选自3小时、4小时、5小时、6小时、7小时、8小时、9小时或10小时;下限选自2小时、3小时、4小时、5小时、6小时、7小时、8小时或9小时。

37.可选地,所述反应的压力不进行特别限定,常压下即可。

38.可选地,所述反应结束后,还包括提纯步骤:

39.在反应液中加入萃取剂萃取得到上层萃取液,上层萃取液经减压蒸馏,得到所述5-羟甲基糠醛。

40.可选地,所述萃取剂和所述反应液的体积比为1~3:1;

41.可选地,所述萃取剂包括乙酸乙酯、碳酸二甲酯中的至少一种。

42.可选地,所述萃取的次数为2~5次。

43.可选地,所述减压蒸馏的条件包括:

44.真空度0.01~5kpa,温度30~60℃,时间0.5~3小时。

45.可选地,所述真空度的上限选自0.02kpa、0.05kpa、0.1kpa、0.5kpa、1kpa、2kpa、3kpa、4kpa、4.5kpa或5kpa;下限选自0.01kpa、0.02kpa、0.05kpa、0.1kpa、0.5kpa、1kpa、2kpa、3kpa、4kpa或4.5kpa。

46.可选地,所述温度上限选自60℃、55℃、50℃、45℃、40℃或35℃;下限选自30℃、35℃、40℃、45℃、50℃或55℃。

47.可选地,所述时间上限选自0.6小时、0.8小时、1小时、1.5小时、2小时、2.5小时或3小时;下限选自2.5小时、2小时、1.5小时、1小时、0.8小时、0.6小时或0.5小时。

48.可选地,所述制备方法5-羟甲基糠醛的收率大于80%。

49.可选地,所述制备方法5-羟甲基糠醛的收率介于80%~95%。

50.作为一种实施方案,本技术公开了一种制备5-羟甲基糠醛的方法,该方法包括将果糖与多元醇的水溶液按比例混合,并添加酸性催化剂;后在间歇釜式反应器中反应生成5-羟甲基糠醛,反应后使用萃取剂提取5-羟甲基糠醛,并采用减压蒸馏的方法实现5-羟甲基糠醛的分离与萃取剂的回收使用。本方法中添加的多元醇可有效提高反应的选择性,同时,避免5-羟甲基糠醛发生副反应形成黑腐物导致产物收率下降和设备维护成本大大升高的问题。本方法中使用的合成5-羟甲基糠醛的体系具有较大的经济效益,体系成本较低,对环境污染小,操作简单,易于重复,设备维护成本低,能高效的生产高纯度的5-羟甲基糠醛。

51.作为一种实施方案,本技术公开了一种5-羟甲基糠醛的制备方法,包括以下步骤:

52.(1)将含有果糖的多元醇水溶液的原料,在酸性催化剂的催化作用下,经过脱水反应获得含有5-羟甲基糠醛的反应液,

53.(2)反应后使用萃取剂提取5-羟甲基糠醛,并采用减压蒸馏的方法实现萃取溶剂与产品的回收和分离。

54.可选地,所述多元醇中羟基的数量不少于两个。

55.可选地,所述多元醇包括乙二醇、一缩二乙二醇、二缩三乙二醇、三缩四乙二醇、1,4-丁二醇、1,6-己二醇、1,4-环己二醇、1,4-环己烷二甲醇、对苯二甲醇、丙三醇、三羟甲基丙烷、季戊四醇、木糖醇、山梨醇中的至少一种。

56.可选地,所述酸性催化剂包括溶于醇的酸、固体酸催化剂、烷氧基铝、苯氧基铝、锡酸四丁酯、烷氧基钛、烷氧基锆、亚锑酸乙酯、亚锑酸丁酯中的至少一种;

57.所述溶于醇的酸选自磷酸、盐酸和硫酸中的一种;

58.可选地,所述固体酸催化剂为具有酸性位的分子筛,硫化物,天然粘土矿,无定形氧化物和金属有机骨架材料中的一种。

59.可选地,所述果糖和水的质量比满足:

60.果糖:水=1:0.8~10

61.所述水和多元醇的质量比满足:

62.水:多元醇=1:0.05~5。

63.所述酸性催化剂的加入量为所述果糖添加量的0.1wt%~5wt%。

64.可选地,所述反应的条件为:反应温度为60~180℃,反应时间为2~10小时。

65.可选地,所述5-羟甲基糠醛收率的检测采用高效液相色谱法,检测时加入去离子水混合定容。

66.可选地,所述萃取剂为乙酸乙酯或碳酸二甲酯中的一种,所述萃取过程为将反应

后得到的反应液加入萃取剂中进行萃取操作;经过静置摇匀之后,溶液分层,上层为含有5-羟甲基糠醛的有机溶液相,在分离出上层之后,在余下的下层溶液中再次添加乙酸乙酯或碳酸二甲酯,进行萃取,依次操作重复多次;

67.所述的萃取剂与反应液的体积比为:1~3:1;

68.可选地,所述的萃取的重复操作过程的次数为2~5次。

69.可选地,所述减压蒸馏的条件包括:在真空度为0.01~5kpa的条件下,温度为30~60℃下进行减压操作0.5~3小时。

70.针对现有技术中的不足,本发明提出了一种高效的解决方案。本发明提出了一种利用多元醇水溶液和酸性催化剂进行催化果糖转化为5-羟甲基糠醛的方法。相比于传统的溶剂体系,本发明中的添加的多元醇可有效的避免5-羟甲基糠醛发生副反应,反应后的反应液澄清透明,具有较高的转化率和选择性,对环境友好,同时经济成本较低,利于工业上生产放大,设备维护成本低,能高效的生产高纯度的5-羟甲基糠醛。

71.本技术所提供的一种5-羟甲基糠醛的制备方法,相比于传统方法,本技术的制备过程中可以有效的控制副反应的发生,避免黑腐物的产生,提高反应的选择性,大大降低了设备维护和人工成本。

72.本技术的制备路线是采用含有果糖的多元醇水溶液的原料,在酸性催化剂的催化作用下,经过脱水反应获得5-羟甲基糠醛,添加的多元醇有效抑制了5-羟甲基糠醛进一步发生的副反应,反应后无其他杂质和黑腐物生成,反应后使用碳酸二甲酯或乙酸乙酯为萃取剂提取5-羟甲基糠醛,并采用减压蒸馏的方法实现萃取溶剂与产品的回收和分离,而传统的5-羟甲基糠醛的制备过程很难控制其副反应的发生,生成的黑腐物极易导致设备腐蚀和堵塞。

73.所述5-羟甲基糠醛的制备方法,包括:含有果糖的多元醇水溶液的原料,在酸性催化剂的催化作用下,经过脱水反应获得5-羟甲基糠醛。

74.可选地,所述多元醇中羟基的数量不少于两个。

75.可选地,所述多元醇包括乙二醇、一缩二乙二醇、二缩三乙二醇、三缩四乙二醇、1,4-丁二醇、1,6-己二醇、1,4-环己二醇、1,4-环己烷二甲醇、对苯二甲醇、丙三醇、三羟甲基丙烷、季戊四醇、木糖醇、山梨醇中的至少一种。

76.可选地,所述多元醇的通式为r

2-(oh)

x

,其中x≥2。

77.可选地,所述酸性催化剂包括溶于醇的酸、固体酸、烷氧基铝、苯氧基铝、锡酸四丁酯、烷氧基钛、烷氧基锆、亚锑酸乙酯、亚锑酸丁酯中的至少一种溶于醇的酸、固体酸、烷氧基铝、苯氧基铝、锡酸四丁酯、烷氧基钛、烷氧基锆、亚锑酸乙酯、亚锑酸丁酯中的至少一种;

78.可选地,所述溶于醇的酸为易溶于醇的酸,选自磷酸、盐酸和硫酸中的一种。

79.所述固体酸催化剂为具有酸性位的分子筛、无定形氧化物和金属有机骨架材料中的一种。

80.可选地,所述果糖和水的质量比满足:

81.果糖:水=1:0.8~10

82.可选地,所述果糖和水的质量比上限选自1:0.8、1:0.9、1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8或1:9;下限选自1:10、1:9、1:8、1:7、1:6、1:5、1:4、1:3、1:2、1:1或1:0.9。

83.可选地,所述水和多元醇的质量比满足:

84.水:多元醇=1:0.05~5

85.可选地,所述果糖和水的质量比上限选自1:0.05、1:0.1、1:0.4、1:0.8、1:1.2、1:1.6、1:2、1:2.5、1:3、1:3.5或1:4;下限选自1:5、1:4、1:3.5、1:3、1:2.5、1:2、1:1.6、1:1.2、1:0.8、1:0.4或1:0.1。

86.可选地,所述酸性催化剂的加入量为所述果糖添加量的0.1wt%~5wt%。

87.可选地,所述酸性催化剂的加入量为所述果糖添加量的质量百分含量上限选自0.2wt%、0.5wt%、0.8wt%、1.0wt%、1.5wt%、2.0wt%、2.5wt%、3.0wt%、3.5wt%、4.0wt%、4.5wt%或5.0wt%;下限选自0.1wt%、0.2wt%、0.5wt%、0.8wt%、1.0wt%、1.5wt%、2.0wt%、2.5wt%、3.0wt%、3.5wt%、4.0wt%或4.5wt%。

88.可选地,所述反应的条件为:反应温度为60~180℃,反应时间为2~10小时,反应后得到反应液。

89.可选地,所述生成5-羟甲基糠醛的反应在搅拌条件下进行。

90.可选地,所述反应的温度上限选自70℃、80℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、175℃或180℃;下限选自60℃、70℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃或175℃。

91.可选地,所述反应的时间上限选自3小时、4小时、5小时、6小时、7小时、8小时、9小时或10小时;下限选自2小时、3小时、4小时、5小时、6小时、7小时、8小时或9小时。

92.可选地,反应结束后取一定量反应后的反应液,加入去离子水混合定容,进行5-羟甲基糠醛收率的检测。

93.可选地,所用的检测方法为高效液相色谱法:通过配置标准溶液中的5-羟甲基糠醛含量得到液相色谱峰面积,将峰面积作为横坐标,5-羟甲基糠醛的浓度作为纵坐标,得到标准曲线;进一步即可计算出反应后反应液中5-羟甲基糠醛的浓度,通过浓度算出5-羟甲基糠醛的收率。

94.可选地,将反应后得到的反应液加入乙酸乙酯或碳酸二甲酯进行萃取操作。经过静置摇匀之后,溶液分层,上层为含有5-羟甲基糠醛的有机溶液相,在分离出上层之后,在余下的下层溶液中再次添加乙酸乙酯或碳酸二甲酯,进行萃取,依次操作重复多次。

95.可选地,所述的乙酸乙酯或碳酸二甲酯作为萃取剂与反应液的体积比为:1~3:1。

96.可选地,所述萃取剂与反应液的体积比上限选自3:1、2.5:1、2:1或1.5:1;下限选自1:1、1.5:1、2:1或2.5:1.

97.可选地,所述的萃取的重复操作过过程的次数为2~5次。

98.可选地,所述萃取操作的次数上限选自5、4或3次;下限选自2、3或4次。

99.可选地,上层乙酸乙酯或碳酸二甲酯的萃取液经过减压蒸馏的方法,回收萃取用的溶剂乙酸乙酯或碳酸二甲酯,并同时得到产品5-羟甲基糠醛。

100.可选地,所述减压蒸馏的条件包括:在真空度为0.01~5kpa的条件下,30~60℃,减压操作0.5~3小时。

101.可选地,所述减压蒸馏过程中,体系的真空度的上限选自0.02kpa、0.05kpa、0.1kpa、0.5kpa、1kpa、2kpa、3kpa、4kpa、4.5kpa或5kpa;下限选自0.01kpa、0.02kpa、0.05kpa、0.1kpa、0.5kpa、1kpa、2kpa、3kpa、4kpa或4.5kpa。

102.可选地,所述减压蒸馏过程中,反应的温度上限选自60℃、55℃、50℃、45℃、40℃

或35℃;下限选自30℃、35℃、40℃、45℃、50℃或55℃。

103.可选地,所述减压蒸馏过程中,减压蒸馏操作的时间上限选自0.6小时、0.8小时、1小时、1.5小时、2小时、2.5小时或3小时;下限选自2.5小时、2小时、1.5小时、1小时、0.8小时、0.6小时或0.5小时。

104.可选地,反应过程中5-羟甲基糠醛的收率大于80%。

105.可选地,所述反应过程中5-羟甲基糠醛的收率介于80%~95%。

106.可选地,所述方法包括:

107.a)将果糖、多元醇水溶液与酸性催化剂混合,搅拌状态下进行反应,反应温度介于60~180℃,反应时间为2~10小时;

108.b)将步骤a)反应后的反应液用乙酸乙酯或碳酸二甲酯进行多次萃取操作,多次萃取后,将乙酸乙酯或碳酸二甲酯进行减压蒸馏操作。控制体系真空度在0.01~5kpa,反应温度介于30~60℃,减压蒸馏操作时间介于0.5~3小时,得到产品5-羟甲基糠醛。

109.作为一种具体的实施方式,所述方法包括:

110.1)将果糖、多元醇水溶液与催化剂在间歇釜式反应器中混合均匀,搅拌状态下进行反应,反应温度介于60~180℃,反应时间介于2~10小时。

111.2)将步骤1)反应后的反应液取少量进行液相色谱分析,确定5-羟甲基糠醛的收率,5-羟甲基糠醛的收率大于80%。在反应液中添加乙酸乙酯或碳酸二甲酯进行多次萃取操作,萃取次数为2~5次,萃取完成后,采用减压蒸馏操作得到生成的产品5-羟甲基糠醛,将装置接上水泵或油泵进行减压蒸馏,控制体系真空度在0.01~5kpa,减压蒸馏温度介于30~60℃,减压蒸馏操作时间介于0.5~3小时。

112.本技术中,“烷基”是由烷烃化合物分子上失去任意一个氢原子所形成的基团。

113.本技术能产生的有益效果包括:

114.1)本技术提供了一种5-羟甲基糠醛的制备方法。相比于传统方法,本发明的制备过程中添加的特定多元醇与特定酸催化剂的协同作用可以有效的控制副反应的发生,避免黑腐物的产生,提高反应的选择性,大大降低了设备维护和人工成本。

115.2)本技术方法中使用的合成5-羟甲基糠醛的体系具有较大的经济效益,体系成本较低,对环境污染小,操作简单,易于重复,设备维护成本低,能高效的生产高纯度的5-羟甲基糠醛。

附图说明

116.图1为本技术实施例1合成的产物的氢核磁谱图。

117.图2为5-羟甲基糠醛标准品的氢核磁谱图。

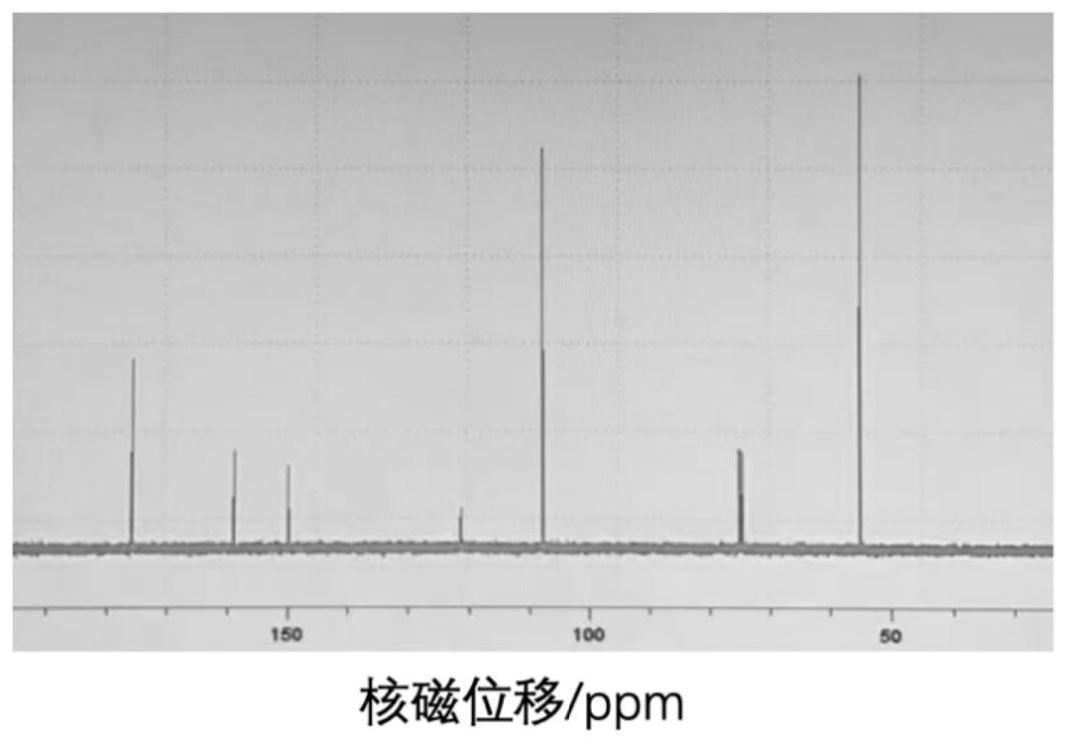

118.图3为本技术实施例1合成的产物的碳核磁谱图。

119.图4为5-羟甲基糠醛标准品的碳核磁谱图。

具体实施方式

120.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

121.如无特别说明,本技术的实施例中的原料均通过商业途径购买。

122.本技术的实施例中分析方法如下:

123.利用布鲁克公司生产,型号为avance ii 400m的液体核磁仪进行碳和氢核磁谱图分析,将反应液溶于氘代试剂中。

124.本技术的实施例中,5-羟甲基糠醛的收率通过以下方式进行计算:

125.通过配置标准溶液中的5-羟甲基糠醛含量得到液相色谱峰面积,将峰面积作为横坐标,5-羟甲基糠醛的浓度作为纵坐标,得到标准曲线;进一步即可计算出反应后反应液中5-羟甲基糠醛的浓度,通过浓度算出5-羟甲基糠醛的收率。

126.本技术的实施例中,所使用浓硫酸和盐酸浓度说明如下:

127.浓硫酸:h2so4为98.0wt%;

128.盐酸:hcl为37.0wt%。

129.根据本技术的一种实施方式,所述5-羟甲基糠醛的制备方法,所述方法包括以下步骤:

130.a)将果糖、多元醇水溶液与催化剂在间歇釜式反应器中混合均匀,搅拌状态下进行反应,反应温度介于60~180℃,反应时间介于2~10小时。

131.b)将步骤a)反应后的反应液取少量进行液相色谱分析,确定5-羟甲基糠醛的收率,5-羟甲基糠醛的收率大于80%。在反应液中添加乙酸乙酯或碳酸二甲酯进行多次萃取操作,萃取次数为2~5次,萃取完成后,采用减压蒸馏操作得到生成的产品5-羟甲基糠醛,将装置接上水泵或油泵进行减压蒸馏,控制体系真空度在0.01~5kpa,减压蒸馏温度介于30~60℃,减压蒸馏操作时间介于0.5~3小时。

132.可选地,所述步骤a)中的多元醇的通式为r-(oh)

x

,其中x≥2;包括乙二醇、一缩二乙二醇、二缩三乙二醇、三缩四乙二醇、1,4-丁二醇、1,6-己二醇、1,4-环己二醇、1,4-环己烷二甲醇、对苯二甲醇、丙三醇、三羟甲基丙烷、季戊四醇、木糖醇、山梨醇等中的一种或任意几种的混合物。

133.可选地,所述步骤a)中酸性催化剂包括溶于醇的酸如磷酸;盐酸;硫酸等、固体酸如具有酸性位的分子筛,硫化物,天然粘土矿无定形氧化物和金属有机骨架材料、烷氧基铝、苯氧基铝、锡酸四丁酯、烷氧基钛、烷氧基锆、亚锑酸乙酯、亚锑酸丁酯中的至少一种溶于醇的酸、固体酸、烷氧基铝、苯氧基铝、锡酸四丁酯、烷氧基钛、烷氧基锆、亚锑酸乙酯、亚锑酸丁酯中的至少一种;

134.可选地,所述溶于醇的酸为易溶于醇的酸。

135.可选地,所述溶于醇的酸包括硫酸、磺酸等。

136.可选地,所述步骤a)中果糖和水具有如下的质量比:

137.果糖:水=1:0.8~10

138.可选地,所述步骤a)中水和多元醇具有如下的质量比:

139.水:多元醇=1:0.05~5

140.可选地,所述步骤a)中的反应条件为:反应温度为60~180℃,反应时间为2~10小时,反应后得到反应液。

141.可选地,所述步骤b)中反应结束后取一定量反应后的反应液,加入去离子水混合定容,进行5-羟甲基糠醛收率的检测。

142.可选地,所述步骤b)中将反应后得到的反应液加入乙酸乙酯或碳酸二甲酯进行萃取操作。经过静置摇匀之后,溶液分层,上层为含有5-羟甲基糠醛的有机溶液相,在分离出

上层之后,在余下的下层溶液中再次添加乙酸乙酯或碳酸二甲酯,进行萃取,依次操作重复多次。

143.可选地,所述步骤b)中的乙酸乙酯或碳酸二甲酯作为萃取剂与反应液的体积比为:1~3:1。

144.可选地,所述步骤b)中萃取的重复操作过过程的次数为2~5次。

145.可选地,所述步骤b)中上层乙酸乙酯或碳酸二甲酯的萃取液经过减压蒸馏的方法,回收萃取用的溶剂乙酸乙酯或碳酸二甲酯,并同时得到产品5-羟甲基糠醛。

146.可选地,所述步骤b)中减压蒸馏的条件包括:在真空度为0.01~5kpa的条件下,30~60℃,减压操作0.5~3小时。

147.实施例1

148.在间歇釜式反应器中加入5g果糖、6.84g乙二醇和5g水,在搅拌状态下滴加0.12g浓硫酸作催化剂,升温至100℃,反应时间为6小时,反应液颜色逐渐加深。反应结束后取少量反应液进行高效液相色谱分析,结果显示5-羟甲基糠醛的收率为85%,选择性为98%,在反应液中添加碳酸二甲酯(碳酸二甲酯和反应液的体积比为:3:1)进行多次萃取操作,萃取次数为2次,萃取完成后得到萃取液,将装置接上水泵或油泵进行减压蒸馏,控制体系真空度在2kpa,减压蒸馏温度介于40℃,减压蒸馏操作时间介于1.5小时,得到的5-羟甲基糠醛纯度为98%。

149.实施例2

150.在间歇釜式反应器中加入8g果糖、10g丙三醇和6g水,在搅拌状态下加入0.1gzsm-5分子筛作催化剂,升温至150℃,反应时间为5小时,反应液颜色逐渐加深。反应结束后取少量反应液进行高效液相色谱分析,结果显示5-羟甲基糠醛的收率为90%,选择性98%,在反应液中添加碳酸二甲酯(碳酸二甲酯和反应液的体积比为2:1)进行多次萃取操作,萃取次数为5次,萃取完成后得到萃取液,将装置接上水泵或油泵进行减压蒸馏,控制体系真空度在3kpa,减压蒸馏温度介于50℃,减压蒸馏操作时间介于3小时,得到的5-羟甲基糠醛纯度为98%。

151.实施例3~11

152.具体配料种类、用料及反应条件见下表1,合成过程中其他操作同实施例1。

153.表1实施例3~11的原料组成、配比和减压蒸馏条件

154.[0155][0156]

实施例12液体核磁共振分析

[0157]

对实施例1至实施例11中制备得到的5-羟甲基糠醛进行液体核磁共振分析,典型的如图1和图3所示,图2和图4是5-羟甲基糠醛的标准谱图。图1对应实施例1制备得到的5-羟甲基糠醛的氢核磁共振谱图,从图1和图2的对比中可以看出,实施例1中制备得到的5-羟甲基糠醛的具有典型的标准的5-羟甲基糠醛氢核磁谱图。

[0158]

图3对应实施例1制备得到的5-羟甲基糠醛的碳核磁共振谱图,从图3和图4的对比中可以看出,实施例1中制备得到的5-羟甲基糠醛的具有典型的标准的5-羟甲基糠醛碳核磁谱图。

[0159]

其他实施例中5-羟甲基糠醛的测试结果与上述类似,通过本发明得到了标准的5-羟甲基糠醛。

[0160]

对比例1

[0161]

在间歇釜式反应器中加入5g果糖、10g水,5g乙二醇在搅拌状态下加入0.1g fecl3·

6h2o作催化剂,升温至150℃,反应时间为5小时,反应液颜色逐渐加深。反应结束后取少量反应液进行高效液相色谱分析,结果显示5-羟甲基糠醛的收率为34%,选择性64%,在反应液中添加碳酸二甲酯(碳酸二甲酯和反应液的体积比为2:1)进行多次萃取操作,萃取次数为5次,萃取完成后得到萃取液,将装置接上水泵或油泵进行减压蒸馏,控制体系真空度在3kpa,减压蒸馏温度介于50℃,减压蒸馏操作时间介于3小时,得到的5-羟甲基糠醛纯度为66%。作为对比,采用相同的反应条件,具体操作如下:在间歇釜式反应器中加入5g果糖、5g乙二醇、10g水,在搅拌状态下加入0.1g y分子筛作催化剂,升温至150℃,反应时间为5小时,反应液颜色逐渐加深。反应结束后取少量反应液进行高效液相色谱分析,结果显示5-羟甲基糠醛的收率为92%,选择性97%,在反应液中添加碳酸二甲酯(碳酸二甲酯和反应液的体积比为2:1)进行多次萃取操作,萃取次数为5次,萃取完成后得到萃取液,将装置接上水泵或油泵进行减压蒸馏,控制体系真空度在3kpa,减压蒸馏温度介于50℃,减压蒸馏操作时间介于3小时,得到的5-羟甲基糠醛纯度为97%。

[0162]

对比例2

[0163]

在间歇釜式反应器中加入5g果糖、8g水,在搅拌状态下加入0.1gzsm-5分子筛作催化剂,升温至140℃,反应时间为3小时,反应液颜色逐渐加深。反应结束后取少量反应液进行高效液相色谱分析,结果显示5-羟甲基糠醛的收率为53%,选择性54%,在反应液中添加碳酸二甲酯(碳酸二甲酯和反应液的体积比为2:1)进行多次萃取操作,萃取次数为5次,萃取完成后得到萃取液,将装置接上水泵或油泵进行减压蒸馏,控制体系真空度在3kpa,减压蒸馏温度介于50℃,减压蒸馏操作时间介于3小时,得到的5-羟甲基糠醛纯度为56%。作为对比,采用相同的反应条件,在反应中额外添加5g乙二醇,具体操作如下:在间歇釜式反应器中加入5g果糖、5g季戊四醇、8g水,在搅拌状态下加入0.1g zsm-5分子筛作催化剂,升温至140℃,反应时间为3小时,反应液颜色逐渐加深。反应结束后取少量反应液进行高效液相色谱分析,结果显示5-羟甲基糠醛的收率为86%,选择性98%,在反应液中添加碳酸二甲酯(碳酸二甲酯和反应液的体积比为2:1)进行多次萃取操作,萃取次数为5次,萃取完成后得到萃取液,将装置接上水泵或油泵进行减压蒸馏,控制体系真空度在3kpa,减压蒸馏温度介于50℃,减压蒸馏操作时间介于3小时,得到的5-羟甲基糠醛纯度为98%。

[0164]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1