一种无溶剂体系制备5-羟甲基糠醛的方法

1.本技术涉及一种无溶剂体系制备5-羟甲基糠醛的方法,属于5-羟甲基糠醛制备领域。

背景技术:

2.当前全球能源和化学品消费形势的特点是化石资源即将枯竭,全球变暖的威胁是人类面临的主要挑战。事实上,据报道,2018年一次能源消费比上年增长2.9%,这是2010年以来最快的一次能源消费,几乎是10年平均增长率1.5%的两倍,同年碳排放量增长2%,美国能源信息管理局在一份2018年至2050年的报告中预测,如果不采取措施,未来十年碳排放量将显著增加。

3.在能源、大宗化学品和材料需求不断升级的现状下,不断变化的原料来源越来越受到人们的关注。在过去几十年中,生物平台化合物已成为一种替代品。5-羟甲基糠醛(5-hmf)是一种很有潜力的生物基平台化合物,它是通过去除己糖中的三个水分子而形成的,是一种将糖升级为具有较高能量密度的分子的简单而有前途的方法。hmf可作为多种生物基化学中间体,如乙酰丙酸、呋喃二甲酸、二甲基呋喃、γ-戊内酯和二羟甲基呋喃。因此,5-羟甲基糠醛的生产具有重要的意义。

4.目前传统的5-羟甲基糠醛的生产过程大部分都是在溶剂存在的条件下进行。溶剂存在下5-羟甲基糠醛会进一步发生反应,聚合生成高分子黑腐物或分解生成乙酰乙酸等。这些副产品的生成会导致该反应的选择性较低,同时会导致设备腐蚀和堵塞,难以清理,使得反应难以进行,设备的维护和使用成本大大提升,经济效益较差。这些方面的缺点限制了其潜在的工业应用。同时溶剂的大量使用也会使得反应过程污染较大,需要排放和处理较多的反应后的污废水,给环境保护带来较大的负担。

技术实现要素:

5.针对目前技术上的不足,本发明提出了一种高效的解决方案。本技术提出了一种利用果糖原料和催化剂在减压条件下无需溶剂进行反应的方法。高效催化果糖转化为5-羟甲基糠醛。相比于传统的溶剂体系,本发明中的无需添加溶剂,可有效的避免5-羟甲基糠醛发生副反应,反应后的无污染液排放,具有较高的转化率和选择性,对环境友好,同时经济成本较低,利于工业上生产放大,设备维护成本低,能高效的生产高纯度的5-羟甲基糠醛。

6.本技术针对特定种类的催化剂在无溶剂、常压条件下无法催化果糖转化为5-羟甲基糠醛的问题,提出了一种在减压条件下可以进行反应并有效提高反应效率的方案。

7.一种无溶剂体系制备5-羟甲基糠醛的方法,所述方法包括以下步骤:

8.果糖在催化剂的催化作用下反应,得到所述5-羟甲基糠醛;

9.所述反应在减压条件下进行;

10.所述减压条件为:真空度0.01~5kpa;

11.所述催化剂选自溶于醇的酸、固体酸、烷氧基铝、苯氧基铝、锡酸四丁酯、烷氧基

钛、烷氧基锆、亚锑酸乙酯、亚锑酸丁酯中的至少一种;

12.所述溶于醇的酸选自无机酸中的至少一种;

13.所述固体酸选自杂多酸、阳离子交换树脂、具有酸性位的分子筛、硫化物、天然粘土矿、固载化液体酸、无定形氧化物、金属有机骨架材料中的至少一种。

14.可选地,所述真空度上限选自0.05kpa、0.1kpa、0.2kpa、0.5kpa、1kpa、2kpa、2.5kpa、3kpa、3.5kpa、4kpa、4.5kpa或5kpa;下限选自0.01kpa、0.05kpa、0.1kpa、0.2kpa、0.5kpa、1kpa、2kpa、2.5kpa、3kpa、3.5kpa、4kpa或4.5kpa。

15.可选地,所述减压条件为:真空度0.05~1.5kpa。

16.可选地,所述减压条件为:真空度0.1~1.5kpa。

17.可选地,所述减压条件通过减压蒸馏实现。

18.本技术通过减压蒸馏来实现减压条件的同时,还可以将反应产生的水除去,避免副反应的发生。

19.可选地,所述反应的温度为60~180℃。

20.可选地,所述反应的温度上限选自70℃、80℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、175℃或180℃;下限选自60℃、70℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃或175℃。

21.可选地,所述反应的时间为2~10小时。

22.可选地,所述反应的时间上限选自3小时、4小时、5小时、6小时、7小时、8小时、9小时或10小时;下限选自2小时、3小时、4小时、5小时、6小时、7小时、8小时或9小时。

23.可选地,所述无机酸选自磷酸、盐酸、硫酸、硼酸中的至少一种。

24.可选地,所述阳离子交换树脂为磺酸树脂。

25.可选地,所述具有酸性位的分子筛选自zsm-5分子筛、x分子筛、y分子筛、钛硅分子筛ts-1中的至少一种。

26.可选地,所述天然粘土矿选自高岭土、膨润土中的至少一种。

27.可选地,所述硫化物为硫化锌。

28.可选地,所述金属有机骨架材料为金属有机骨架材料mil-125。

29.可选地,所述果糖和所述催化剂的质量比为0.1~10:0.01~20。

30.可选地,所述果糖和所述催化剂的质量比为0.1~10:0.1~20。

31.可选地,所述果糖和所述催化剂的质量比为5~10:1~20。

32.可选地,所述果糖和所述催化剂的质量比为10:15~20。

33.可选地,所述反应结束后,还包括提纯步骤:在反应固体中加入萃取剂萃取得到萃取液,萃取液经减压蒸馏’,得到所述5-羟甲基糠醛。

34.可选地,所述萃取剂包括乙酸乙酯、碳酸二甲酯中的至少一种。

35.可选地,所述萃取的次数为2~5次;

36.可选地,所述减压蒸馏’的条件包括:

37.真空度’0.01~5kpa,温度’30~70℃,时间’0.5~3小时。

38.可选地,所述5-羟甲基糠醛的收率大于80%。

39.可选地,所述5-羟甲基糠醛的收率介于80%~95%。

40.作为一种实施方案,本技术公开了一种制备5-羟甲基糠醛的方法,该方法是将果

糖与催化剂按比例混合在没有溶剂的条件下采用减压蒸馏操作进行生产5-羟甲基糠醛,反应后使用为萃取剂提取5-羟甲基糠醛,并采用真空干燥的方法实现萃取的有机溶剂与5-羟甲基糠醛产品的收集。

41.本方法中无需添加反应溶剂,在减压条件下即可高效果糖的高效转化。同时,在无溶剂的条件下可以有效的避免5-羟甲基糠醛发生副反应形成黑腐物导致产物收率下降和设备维护成本大大升高的问题。本方法中使用的合成5-羟甲基糠醛的体系具有较大的经济效益,无需溶剂,催化体系绿色环保,合成体系成本较低,对环境污染小,操作简单,易于重复,设备维护成本低,能高效的生产高纯度的5-羟甲基糠醛。

42.所述方法包括以下步骤:

43.(1)采用果糖为原料,在催化剂的作用下,采用减压蒸馏操作经过脱水反应获得5-羟甲基糠醛;

44.(2)反应后使用萃取剂提取5-羟甲基糠醛,并采用减压蒸馏的方法实现萃取溶剂与产品的回收和分离。

45.可选地,所述催化剂包括溶于醇的酸、固体酸、杂多酸,高岭土,膨润土,硫化锌,烷氧基铝、苯氧基铝、锡酸四丁酯、烷氧基钛、烷氧基锆、亚锑酸乙酯、亚锑酸丁酯中的至少一种;

46.所述溶于醇的酸选自磷酸、盐酸和硫酸中的一种;

47.所述固体酸为具有酸性位的分子筛,硫化物,天然粘土矿,固载化液体酸,无定形氧化物和金属有机骨架材料中的一种。

48.可选地,所述催化剂的加入量和所述果糖添加量的质量比满足:果糖:催化剂=1:0.01~50。

49.可选地,所述反应的条件为:减压条件下反应,反应温度为60~180℃,反应时间为2~10小时。

50.可选地,所述反应的减压蒸馏的真空度为0.01~5kpa。

51.可选地,所述5-羟甲基糠醛收率的检测采用高效液相色谱法,加入去离子水混合定容。

52.可选地,所述萃取剂为乙酸乙酯或碳酸二甲酯中的一种,所述萃取过程为将反应后得到的固体加入乙酸萃取剂中进行萃取操作。经过静置摇匀之后,分离出有机萃取剂相,萃取剂中含有5-羟甲基糠醛,在分离萃取剂之后,在余下的固体中再次添加乙酸乙酯或碳酸二甲酯,进行萃取,依次操作重复多次。

53.所述的萃取剂与反应后固体的质量比为:1~5:1;

54.优选地,所述的萃取的重复操作过过程的次数为2~5次。

55.可选地,所述方法包括:

56.a)将果糖与催化剂混合,搅拌状态下进行反应,反应温度介于60~180℃,反应时间为2~10小时,控制体系真空度在0.01~5kpa;

57.b)将步骤a)反应后的固体用萃取剂进行多次萃取操作,萃取后的进行减压蒸馏操作,控制体系真空度在0.01~5kpa,反应温度介于30~60℃,减压蒸馏操作时间介于0.5~3小时,得到产品5-羟甲基糠醛。

58.根据本技术的一个方面,提供了一种5-羟甲基糠醛的制备方法。相比于传统方法,

本发明的制备过程中无需使用溶剂,过程安全稳定环保。可以有效的控制副反应的发生,避免黑腐物的产生,提高反应的选择性,大大降低了设备维护和人工成本。

59.本技术的制备路线是通过将果糖与催化剂直接固相混合,在减压的条件下,无需溶剂,经过脱水反应获得5-羟甲基糠醛,无需添加溶剂可以有效抑制了5-羟甲基糠醛进一步发生的副反应,反应后无其他杂质和黑腐物生成,同时,反应后无污染性废水废液排放。在反应后使用碳酸二甲酯或乙酸乙酯为萃取剂提取5-羟甲基糠醛,并采用减压蒸馏的方法实现萃取溶剂与产品的回收和分离,而传统的5-羟甲基糠醛的制备过程通常需要大量的溶剂,很难控制其副反应的发生,生成的黑腐物极易导致设备腐蚀和堵塞,反应后需排放大量的污染性废水。

60.所述5-羟甲基糠醛的制备方法,其特征在于,包括:以果糖为原料,在催化剂的作用下,在减压的条件下,无需溶剂,经过脱水反应获得5-羟甲基糠醛。

61.可选地,所述催化剂包括无机酸、固体酸催化剂、烷氧基铝、苯氧基铝、锡酸四丁酯、烷氧基钛、烷氧基锆、亚锑酸乙酯、亚锑酸丁酯中的至少一种;

62.可选地,所述无机酸选自如磷酸、盐酸、硫酸、硅酸、硼酸中的一种;

63.可选地,所述固体酸催化剂选自具有酸性位的分子筛,硫化物,天然粘土矿,固载化液体酸,无定形氧化物和金属有机骨架材料中的一种;可选地,所述果糖和催化剂的质量比满足:

64.果糖:催化剂=1:0.01~50;

65.可选地,所述果糖和催化剂的质量比上限选自1:0.01、1:1、1:5、1:10、1:15、1:20、1:25、1:30、1:35、1:40或1:45;下限选自1:50、1:45、1:40、1:35、1:30、1:25、1:20、1:15、1:10、1:5或1:1。

66.可选地,所述反应的条件为:反应温度为60~180℃,反应时间为2~10小时,减压条件下反应,控制体系真空度在0.01~5kpa。

67.可选地,所述生成5-羟甲基糠醛的反应在搅拌条件下进行。

68.可选地,所述反应的温度上限选自70℃、80℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、175℃或180℃;下限选自60℃、70℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃或175℃。

69.可选地,所述反应的时间上限选自3小时、4小时、5小时、6小时、7小时、8小时、9小时或10小时;下限选自2小时、3小时、4小时、5小时、6小时、7小时、8小时或9小时。

70.可选地,所述体系的真空度上限选自0.05kpa、0.1kpa、0.2kpa、0.5kpa、1kpa、2kpa、2.5kpa、3kpa、3.5kpa、4kpa、4.5kpa或5kpa;下限选自0.01kpa、0.05kpa、0.1kpa、0.2kpa、0.5kpa、1kpa、2kpa、2.5kpa、3kpa、3.5kpa、4kpa或4.5kpa。

71.可选地,反应结束后取一定量反应后的固体,加入去离子水混合定容,进行5-羟甲基糠醛收率的检测。

72.可选地,所用的检测方法为高效液相色谱法:通过配置标准溶液中的5-羟甲基糠醛含量得到液相色谱峰面积,将峰面积作为横坐标,5-羟甲基糠醛的浓度作为纵坐标,得到标准曲线;进一步即可计算出反应后反应固体中5-羟甲基糠醛的浓度,通过浓度算出5-羟甲基糠醛的收率。

73.可选地,将反应后得到的固体加入乙酸乙酯或碳酸二甲酯进行萃取操作。经过静

置摇匀之后,分离出有机萃取剂相,萃取剂中含有5-羟甲基糠醛,在分离萃取剂之后,在余下的固体中再次添加乙酸乙酯或碳酸二甲酯,进行萃取,依次操作重复多次。

74.可选地,所述的乙酸乙酯或碳酸二甲酯作为萃取剂与反应后固体的质量比为:1~5:1。

75.可选地,所述萃取剂与反固体的质量比上限选自5:1、4:1、3:1或2:1;下限选自1:1、2:1、3:1或4:1.

76.可选地,所述的萃取的重复操作过过程的次数为2~5次。

77.可选地,所述萃取操作的次数上限选自5、4或3次;下限选自2、3或4次。

78.可选地,萃取相的乙酸乙酯或碳酸二甲酯的萃取液经过减压蒸馏的方法,回收萃取用的溶剂乙酸乙酯或碳酸二甲酯,并同时得到产品5-羟甲基糠醛。

79.可选地,所述减压蒸馏的条件包括:在真空度为0.01~5kpa的条件下,30~60℃,减压操作0.5~3小时。

80.可选地,所述减压蒸馏过程中,体系的真空度的上限选自0.02kpa、0.05kpa、0.1kpa、0.5kpa、1kpa、2kpa、3kpa、4kpa、4.5kpa或5kpa;下限选自0.01kpa、0.02kpa、0.05kpa、0.1kpa、0.5kpa、1kpa、2kpa、3kpa、4kpa或4.5kpa。

81.可选地,所述减压蒸馏过程中,反应的温度上限选自60℃、55℃、50℃、45℃、40℃或35℃;下限选自30℃、35℃、40℃、45℃、50℃或55℃。

82.可选地,所述减压蒸馏过程中,减压蒸馏操作的时间上限选自0.6小时、0.8小时、1小时、1.5小时、2小时、2.5小时或3小时;下限选自2.5小时、2小时、1.5小时、1小时、0.8小时、0.6小时或0.5小时。

83.可选地,反应过程中5-羟甲基糠醛的收率大于80%。

84.可选地,所述反应过程中5-羟甲基糠醛的收率介于80%~95%。

85.可选地,所述方法包括:

86.a)将果糖与催化剂混合,搅拌状态下进行反应,,反应温度介于60~180℃,反应时间为2~10小时,减压条件下反应,减压操作的真空度为0.01~5kpa;

87.b)将步骤a)反应后的固体用乙酸乙酯或碳酸二甲酯进行多次萃取操作,多次萃取后,将乙酸乙酯或碳酸二甲酯进行减压蒸馏操作。控制体系真空度在0.01~5kpa,反应温度介于30~60℃,减压蒸馏操作时间介于0.5~3小时,得到产品5-羟甲基糠醛。

88.作为一种具体的实施方式,所述方法包括:

89.1)将果糖与催化剂在间歇釜式反应器中混合均匀,搅拌状态下进行反应,反应温度介于60~180℃,反应时间介于2~10小时,减压条件下反应,减压操作的真空度为0.01~5kpa。

90.2)将步骤1)反应后的固体取少量进行液相色谱分析,确定5-羟甲基糠醛的收率,5-羟甲基糠醛的收率大于80%。在反应后的固体中添加乙酸乙酯或碳酸二甲酯进行多次萃取操作,萃取次数为2~5次,萃取完成后,采用减压蒸馏操作得到生成的产品5-羟甲基糠醛,将装置接上水泵或油泵进行减压蒸馏,控制体系真空度在0.01~5kpa,减压蒸馏温度介于30~60℃,减压蒸馏操作时间介于0.5~3小时。

91.本技术能产生的有益效果包括:

92.1)本技术提供了一种5-羟甲基糠醛的制备方法。相比于传统方法,本发明的制备

过程中在减压的条件下无需添加溶剂即可实现果糖的高效转化,可以有效的控制副反应的发生,避免黑腐物的产生,提高反应的选择性,大大降低了设备维护和人工成本。

93.2)本技术方法中使用的合成5-羟甲基糠醛的体系具有较大的经济效益,体系成本较低,无需添加溶剂,反应体系对环境污染小,操作简单,易于重复,设备维护成本低,能高效的生产高纯度的5-羟甲基糠醛。

附图说明

94.图1为本技术实施例1合成的产物的氢核磁谱图。

95.图2为5-羟甲基糠醛标准品的氢核磁谱图。

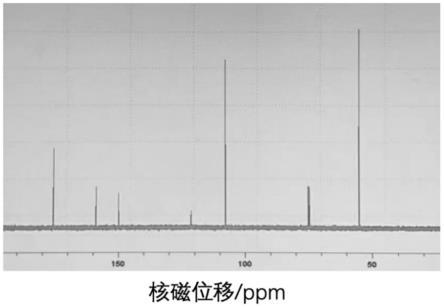

96.图3为本技术实施例1合成的产物的碳核磁谱图。

97.图4为5-羟甲基糠醛标准品的碳核磁谱图。

具体实施方式

98.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

99.如无特别说明,本技术的实施例中的原料均通过商业途径购买。

100.本技术的实施例中分析方法如下:

101.利用布鲁克公司生产,型号为avance ii 400m的液体核磁仪进行碳和氢核磁谱图分析,将反应固体溶于氘代试剂中。

102.本技术的实施例中,5-羟甲基糠醛的收率通过以下方式进行计算:

103.通过配置标准溶液中的5-羟甲基糠醛含量得到液相色谱峰面积,将峰面积作为横坐标,5-羟甲基糠醛的浓度作为纵坐标,得到标准曲线;进一步即可计算出反应后反固体中5-羟甲基糠醛的浓度,通过浓度算出5-羟甲基糠醛的收率。

104.根据本技术的一种实施方式,所述5-羟甲基糠醛的制备方法,其特征在于,所述方法包括以下步骤:

105.a)将果糖与催化剂在间歇釜式反应器中混合均匀,搅拌状态下进行反应,反应温度介于60~180℃,反应时间介于2~10小时,减压条件下反应,减压操作的真空度为0.01~5kpa。

106.b)将步骤a)反应后的固体取少量进行液相色谱分析,确定5-羟甲基糠醛的收率,5-羟甲基糠醛的收率大于80%。在反应后的产品中添加乙酸乙酯或碳酸二甲酯进行多次萃取操作,萃取次数为2~5次,萃取完成后,采用减压蒸馏操作得到生成的产品5-羟甲基糠醛,将装置接上水泵或油泵进行减压蒸馏,控制体系真空度在0.01~5kpa,减压蒸馏温度介于30~60℃,减压蒸馏操作时间介于0.5~3小时。

107.可选地,所述步骤a)中催化剂包括无机酸如磷酸;盐酸;硫酸;硼酸;硅酸等、固体酸如具有酸性位的分子筛,如zsm-5分子筛;x分子筛;y分子筛;钛硅分子筛ts-1;杂多酸;高岭土;膨润土;阳离子交换树脂;硫化锌;无定形氧化物;金属有机骨架材料等、烷氧基铝、苯氧基铝、锡酸四丁酯、烷氧基钛、烷氧基锆、亚锑酸乙酯、亚锑酸丁酯中的至少一种;

108.可选地,所述果糖和催化剂的质量比满足:

109.果糖:催化剂=1:0.01~50

110.可选地,所述步骤a)中的反应条件为:反应温度为60~180℃,反应时间为2~10小

时,减压条件下反应,减压操作的真空度为0.01~5kpa。

111.可选地,所述步骤b)中反应结束后取一定量反应后的固体,加入去离子水混合定容,进行5-羟甲基糠醛收率的检测。

112.可选地,所述步骤b)中将反应后得到的固体加入乙酸乙酯或碳酸二甲酯进行萃取操作。经过静置摇匀之后,溶液分层,上层为含有5-羟甲基糠醛的有机溶液相,在分离出上层之后,在余下的下固体中再次添加乙酸乙酯或碳酸二甲酯,进行萃取,依次操作重复多次。

113.可选地,所述步骤b)中的乙酸乙酯或碳酸二甲酯作为萃取剂与反应液的体积比为:1~5:1。

114.可选地,所述步骤b)中萃取的重复操作过程的次数为2~5次。

115.可选地,所述步骤b)中上层乙酸乙酯或碳酸二甲酯的萃取液经过减压蒸馏的方法,回收萃取用的溶剂乙酸乙酯或碳酸二甲酯,并同时得到产品5-羟甲基糠醛。

116.可选地,所述步骤b)中减压蒸馏的条件包括:在真空度为0.01~5kpa的条件下,30~60℃,减压操作0.5~3小时。

117.实施例1

118.在间歇釜式反应器中加入5g果糖、5g硼酸,升温至100℃,将装置接上水泵进行减压蒸馏,控制体系真空度在2kpa,反应时间为6小时,反应体系的颜色逐渐加深。反应结束后取少量产品进行高效液相色谱分析,结果显示5-羟甲基糠醛的收率为86%。在反应固体中添加碳酸二甲酯(碳酸二甲酯和反应固体的质量比为3:1)进行多次萃取操作,萃取次数为2次,萃取完成后得到萃取液,将装置接上水泵进行减压蒸馏,控制体系真空度在1kpa,减压蒸馏温度40℃,减压蒸馏操作时间2小时,得到的5-羟甲基糠醛纯度为96%

119.实施例2

120.在间歇釜式反应器中加入10g果糖、15g zsm-5分子筛,在搅拌状态下,升温至150℃,将装置接上水泵进行减压蒸馏,控制体系真空度在0.2kpa,反应时间为8小时,反应体系颜色逐渐加深。反应结束后取少量进行高效液相色谱分析,结果显示5-羟甲基糠醛的收率为91%。在反应固体添加乙酸乙酯(乙酸乙酯和反应固体的质量比为2:1)进行多次萃取操作,萃取次数为3次,萃取完成后得到萃取液,将装置接上水泵进行减压蒸馏,控制体系真空度在0.5kpa,减压蒸馏温度35℃,减压蒸馏操作时间2小时,得到的5-羟甲基糠醛纯度为95%。

121.实施例3

122.在间歇釜式反应器中加入8g果糖和1g金属有机骨架材料mil-125,在搅拌状态下升温至120℃,将装置接上水泵进行减压蒸馏,控制体系真空度在0.05kpa,反应时间为5小时,反应体系颜色逐渐加深。反应结束后取少量进行高效液相色谱分析,结果显示5-羟甲基糠醛的收率为87%,在反应固体中中添加碳酸二甲酯(碳酸二甲酯和反应固体的质量比为3:1)进行多次萃取操作,萃取次数为5次,萃取完成后得到萃取液,将装置接上水泵进行减压蒸馏,控制体系真空度在3kpa,减压蒸馏温度50℃,减压蒸馏操作时间3小时,得到的5-羟甲基糠醛纯度为96%。

123.实施例4~13

124.具体配料种类、用料及反应条件见下表1,合成过程中其他操作同实施例1。

125.表1实施例4~13的原料组成、配比和减压蒸馏条件

[0126][0127][0128]

实施例14液体核磁共振分析

[0129]

对实施例1至实施例13中制备得到的5-羟甲基糠醛进行液体核磁共振分析,典型的如图1和图3所示,图2和图4是5-羟甲基糠醛的标准谱图。图1对应实施例1制备得到的5-羟甲基糠醛的氢核磁共振谱图,从图1和图2的对比中可以看出,实施例1中制备得到的5-羟甲基糠醛的具有典型的标准的5-羟甲基糠醛氢核磁谱图。

[0130]

图3对应实施例1制备得到的5-羟甲基糠醛的碳核磁共振谱图,从图3和图4的对比中可以看出,实施例1中制备得到的5-羟甲基糠醛的具有典型的标准的5-羟甲基糠醛碳核

磁谱图。

[0131]

其他实施例中5-羟甲基糠醛的测试结果与上述类似,通过本发明得到了标准的5-羟甲基糠醛。

[0132]

对比例1

[0133]

在间歇釜式反应器中加入10g果糖、15g zsm-5分子筛,在搅拌状态下,升温至150℃,将装置在常压下进行反应,反应时间为8小时,反应体系颜色无变化。反应结束后取少量进行高效液相色谱分析,结果显示5-羟甲基糠醛的收率为0.1%。在反应固体中添加乙酸乙酯(乙酸乙酯和反应固体的质量比为2:1)进行多次萃取操作,萃取次数为3次,萃取完成后得到萃取液,将装置接上水泵进行减压蒸馏,控制体系真空度在0.5kpa,减压蒸馏温度35℃,减压蒸馏操作时间2小时,未得到的5-羟甲基糠醛。

[0134]

对比例2

[0135]

在间歇釜式反应器中加入10g果糖、10g硼酸,在搅拌状态下,升温至120℃,将装置在常压下反应,反应时间为6小时,反应体系颜色逐渐加深。反应结束后取少量进行高效液相色谱分析,结果显示5-羟甲基糠醛的收率为0.5%。在反应固体中添加乙酸乙酯(乙酸乙酯和反应固体的质量比为2:1)进行多次萃取操作,萃取次数为3次,萃取完成后得到萃取液,将装置接上水泵进行减压蒸馏,控制体系真空度在0.5kpa,减压蒸馏温度35℃,减压蒸馏操作时间2小时,未得到的5-羟甲基糠醛。

[0136]

对比例3

[0137]

在间歇釜式反应器中加入8g果糖、15g zsm-5分子筛,添加3g氯化钙作为脱水剂,在搅拌状态下,升温至150℃,将装置在常压下进行反应,反应时间为8小时,反应体系颜色无变化。反应结束后取少量进行高效液相色谱分析,结果显示5-羟甲基糠醛的收率为0.1%。在反应固体中添加乙酸乙酯(乙酸乙酯和反应固体的质量比为2:1)进行多次萃取操作,萃取次数为3次,萃取完成后得到萃取液,将装置接上水泵进行减压蒸馏,控制体系真空度在0.5kpa,减压蒸馏温度35℃,减压蒸馏操作时间2小时,未得到的5-羟甲基糠醛。

[0138]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1