一种提取生物样品用塑料离心管的表面改性方法与流程

1.本发明涉及表面改性技术领域,尤其涉及一种提取生物样品用塑料离心管的表面改性方法。

背景技术:

2.离心技术在生物科学,特别是生物化学和分子生物学研究领域,已得到十分广泛的应用,每个生物化学和分子生物学实验室都要准备多种型式的离心机。离心技术主要用于各种生物样品的分离和制备,生物样品悬浮液盛放在离心管中在高速旋转下,由于巨大的离心力作用,使悬浮的微小颗粒(如细胞器、生物大分子的沉淀等)以一定的速度沉降,从而与溶液得以分离,因此离心管的应用范围非常广泛。

3.当使用普通材质的离心管储存或孵育生物样品时,24小时之内会有多达90%的样品因为被塑料表面吸附而损失。因此,需要通过进行材料改性,使产品内壁产生亲水表面,降低对蛋白分子的吸附结合能力,以确保所储存得蛋白质溶液的浓度稳定性。

4.中国发明专利cn112973821a公开了一种低吸附、抗菌的离心管的制备方法,包括:离心管表面预处理,先将市购的离心管依次进行除油质和有机杂质清洗后,再对其表面进行羟基化处理;离心管表面涂层处理,将改性硅烷偶联剂溶于甲醇中,涂膜在经羟基化处理的离心管表面,晾干后、热处理即得涂层后的离心管。该技术方案制得的离心管具有优异的抗生物黏附性能,稳定性好,且吸附性能低,抗菌性能良好;在高温依然具有优异的疏水性能,改善液体挂壁现象。

5.然而,上述现有技术中所提供的技术方案在应用于低长径比、大直径的离心管时,能够取得较为均匀的表面改性效果,但当上述技术方案应用于高长径比、小直径的离心管时,尤其是对于长径比大于10、直径小于7mm的离心管,会因为离心管管底残留的气体阻碍而使对离心管的改性存在死角,导致表面改性的均匀性较差,无法确保在使用过程中全部表面对于蛋白质分子的低吸附。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种提取生物样品用塑料离心管的表面改性方法。

7.为实现前述发明目的,本发明采用的技术方案包括:第一方面,本发明提供一种提取生物样品用塑料离心管的表面改性方法,用于制备低蛋白吸附塑料离心管,所述方法包括:1)提供经过清洁处理的塑料离心管,所述塑料离心管的最大直径小于7mm,且所述塑料离心管的长度与最大直径之比大于10;2)将所述塑料离心管浸渍于羟基化溶液中进行羟基化反应,并在进行所述羟基化反应时使所述塑料离心管以垂直于重力方向的轴线为旋转轴交替进行第一正向旋转动作和第一反向旋转动作,且使所述塑料离心管的轴线与所述旋转轴垂直,从而实现对所述塑料离心管的羟基化处理,所述第一正向旋转动作和第一反向旋转动作的转速均为8-12转/min,每一第一正向旋转动

作和每一第一反向旋转动作的持续时间均为3-5min,相邻第一正向旋转动作和第一反向旋转动作之间的间歇期为30-50s,在所述间歇期内所述塑料离心管处于第一停滞状态且所述塑料离心管的轴线垂直于重力方向,所述羟基化反应的反应时间为20-25min,在羟基化反应结束后依次对所述塑料离心管进行漂洗、干燥和紫外光照射;3) 至少在经过羟基化处理的塑料离心管的内壁上涂覆改性溶液,并使所述改性溶液中的表面改性剂与所述塑料离心管表面的羟基化物质反应形成低吸附层的前体,经干燥、热处理后形成低吸附层。

8.在一些优选实施方案中,步骤2)还包括:所述羟基化反应在第一加压状态下进行,所述第一加压状态的压力为高于大气压5-10kpa。

9.在一些优选实施方案中,步骤2)中所述的漂洗处理包括:提供漂洗设备,所述漂洗设备具有底部相互连通的漂洗室和配合室,并在所述漂洗室和配合室内加入漂洗液;将经羟基化处理后的塑料离心管置于所述漂洗液中漂洗,漂洗时,使所述塑料离心管以垂直于重力方向的轴线为旋转轴间歇性地进行第二旋转动作,所述第二旋转动作包括交替进行的第二正向旋转动作和第二反向旋转动作,每一次第二旋转动作的持续时间为3-5min,所述第二正向旋转动作和第二反向旋转动作的转速为8-12转/min~45-55转/min,在相邻两次第二旋转动作之间的间歇期内所述塑料离心管处于第二停滞状态且所述塑料离心管的轴线平行于重力方向。

10.第二方面,本发明还提供一种利用上述任一项表面改性方法制备得到的塑料离心管,所述塑料离心管表面构建有低吸附层,所述低吸附层的厚度为0.02-0.2mm。

11.基于上述技术方案,与现有技术相比,本发明的有益效果包括:1、本发明所提供的一种提取生物样品用塑料离心管的表面改性方法,在羟基化反应时,使塑料离心管在旋转和停滞状态之间交替进行,旋转提高了浸渍处理时的有效接触面积,停滞状态使得吸附于离心管表面的羟基化物质均匀地铺展于离心管的表面并与均匀地离心管基体发生羟基化反应,避免了改性死角的存在,进而保证了高长径比、小直径的离心管的羟基化处理的均匀性,进一步地确保了经过表面改性处理后的离心管表面的低吸附性;2、采用上述技术方案,则实现了离心管的耐腐蚀效果以及疏水性,处理工艺简单,不需要复杂的设备,先将离心管依次进行除油质和有机杂质清洗后,再对其表面进行羟基化处理,再将改性硅烷偶联剂溶于甲醇中,涂膜在经羟基化处理的离心管表面,晾干后、热处理即得涂层后的离心管,表面改性处理后的离心管疏水持续性强;3、羟基化反应在加压状态下进行,并设置合适的压力范围,使得塑料离心管在旋转时,会形成一定程度上的空泡现象,进而提高了整体的接触效果,通过加压的方式,从而实现更加良好的浸渍处理效果,获得了更高的羟基化处理均匀性;4、漂洗时,利用塑料离心管在旋转和停滞状态之间交替进行,并将其转速设置为在合适范围内逐渐递增,提高了漂洗的洗净度,尤其是对于高长径比、小直径的离心管,并且在漂洗过程中利用控制气压差的方式在漂洗室内形成良好的漂洗液流动效果,避免杂质的残留,实用性强,操作方便,所用设备结构简单。

附图说明

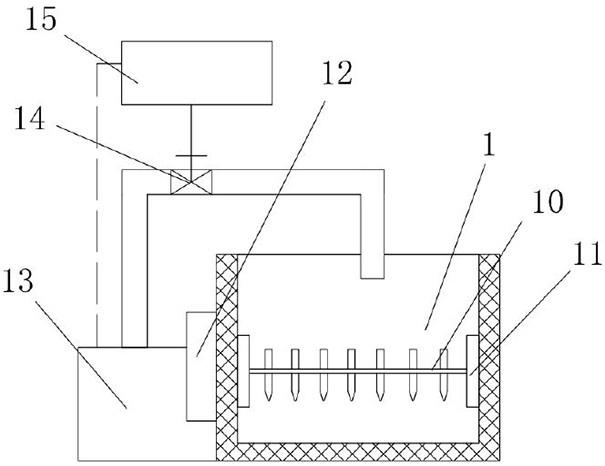

12.图1是本发明实施例提供的一种羟基化设备的结构示意图;

图2是本发明实施例提供的一种漂洗设备的结构示意图;附图标记说明:1、浸渍室;10、旋转夹具;11、安装座;12、旋转装置;13、第一气压泵;14、第一通断电磁阀;15、第一控制器;2、漂洗室;20、配合室;21、第二气压泵;22、第三气压泵;23、第二控制器;24、隔板;25、连接通道。

具体实施方式

13.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

14.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

15.而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件或方法步骤区分开来,而不一定要求或者暗示这些部件或方法步骤之间存在任何这种实际的关系或者顺序。

16.本发明实施例提供一种提取生物样品用塑料离心管的表面改性方法,用于制备低蛋白吸附塑料离心管,所述方法包括步骤s101~s103:步骤s101:提供塑料离心管,所述塑料离心管长径比大于10且直径小于7mm,并经过除油和清洗处理。

17.其中,本发明实施例中,塑料离心管的材质优选为pp。

18.进一步地,在步骤s101中,所提供的塑料离心管是采用对模具的成型表面进行镜面处理,再通过所述模具进行注塑成型而得到的塑料离心管。通过该种方案得到的塑料离心管,其表面粗糙度低,表面孔隙结构少,不易与蛋白质产生粘附现象,基于此,经下述技术方案处理所得的塑料离心管,其表面低吸附层更加均匀且完整,相比于未经模具镜面处理并经下述技术方案处理所得的塑料离心管,对蛋白质的吸附量更低。

19.步骤s102:对塑料离心管表面进行羟基化处理。

20.步骤s103:在羟基化处理后的所述塑料离心管的表面涂膜改性溶液,并使所述改性溶液中的表面改性剂与所述塑料离心管表面的羟基化物质反应形成低吸附层的前体,经干燥、热处理后形成低吸附层。

21.其中,表面改性剂可以是改性硅烷偶联剂,也可以是其他能够与塑料离心管表面羟基发生化学反应形成化学键,并在塑料离心管表面生成亲水表面并降低表面对于蛋白质的吸附水平的表面改性物质。

22.低吸附层至少由与塑料离心管表面羟基偶联的偶联基团和与偶联基团相连接的亲水基团构成,亲水基团与偶联基团通过化学键相连接,亲水基团分布于塑料离心管的表面,使得塑料离心管表面产生亲水性,降低了对于蛋白质分子的吸附结合能力,使得塑料离心管表面具有了对于蛋白质分子的低吸附性能。

23.所述步骤s102包括步骤s201~s203:步骤s201:提供包括羟基化物质的羟基化溶液,所述羟基化物质用于使塑料离心管表面羟基化。

24.其中,羟基化溶液可以是1.5~2wt%二苯甲酮的丙酮溶液,也可以是本发明实施例所优选的2.5~3wt%二苯甲酮的丙酮溶液,本发明所优选的二苯甲酮浓度更加适宜下述羟基化处理方法。

25.步骤s202:将所述塑料离心管浸渍于所述羟基化溶液中进行羟基化反应,在所述羟基化反应过程中,所述塑料离心管以垂直于重力方向的轴线为旋转轴进行第一旋转动作,且所述塑料离心管的轴向方向与所述旋转轴垂直;所述第一旋转动作包括第一旋转状态和第一停滞状态,所述第一旋转状态和第一停滞状态交替进行;当所述塑料离心管处于第一停滞状态时,所述塑料离心管的轴向方向平行于重力方向。

26.步骤s203:将羟基化反应后的所述塑料离心管经过漂洗处理并干燥后,经紫外光照射得到羟基化处理后的所述塑料离心管。

27.其中,干燥例如是可以在65~70℃下常压烘干,紫外光的波长例如可以是254nm,紫外光强度可以为7000~7500μw

•

cm2,照射时长例如是35-60s。

28.在一些实施方案中,所述第一旋转状态包括第一正向旋转动作和第一反向旋转动作,所述第一正向旋转动作和第一反向旋转动作交替进行且旋转方向相反,所述第一停滞状态处于所述第一正向旋转动作和第一反向旋转动作之间。

29.在一些实施方案中,当所述塑料离心管处于所述第一旋转状态时,所述塑料离心管的转速为8-12转/min,所述第一正向旋转动作或第一反向旋转动作的旋转持续时间为3-5min;所述第一停滞状态的停滞时间为30-50s;所述羟基化反应的反应时间为20-25min。

30.在一些实施方案中,所述羟基化反应在第一加压状态下进行,所述第一加压状态的压力为高于大气压5-10kpa。

31.其中,上述实施方案中的羟基化反应可以利用图1所示羟基化反应设备进行,所述设备包括浸渍室1、旋转夹具10、安装座11以及旋转装置12,将离心管放置在旋转夹具10上并放置在浸渍室1内的安装座11上,通过旋转装置12对安装座11进行驱动旋转;旋转装置12驱动安装座11先正向旋转,再反向旋转,旋转时间例如分别是3min-5min,旋转速度例如为10转/min。

32.进一步地,上述羟基化反应设备还包括增压机构,并且将该增压机构设置为包括设置于浸渍室1外的第一气压泵13、设置于第一气压泵13输出端上的第一通断电磁阀14以及用于控制第一气压泵13输出气压大小和控制第一通断电磁阀14通、断的第一控制器15,通过设置的增压机构,在上述塑料离心管处于增压状态下进行旋转时,会形成一定程度上的空泡现象,因而提高整体的接触效果,可以通过加压的方式,从而实现良好的浸渍处理效果。

33.在本发明实施例中,通过加压的方式,使得溶液与离心管之间的接触性更好,提高了整体的反应效果,提高离心管表面的充分改性反应,改性均匀程度高,实用性强。

34.在一些实施方案中,在所述羟基化反应过程中,使所述塑料离心管沿其旋转轴方向进行往复直线运动,所述往复直线运动的运动周期为所述塑料离心管旋转一周所用时长的整数倍,所述往复直线运动的移动长度为所述塑料离心管最大直径的2-4倍。

35.在一些实施方案中,当所述塑料离心管处于第一停滞状态时,所述往复直线运动暂停。

36.在一些实施方案中,还包括,在进行所述羟基化反应时,对所述羟基化溶液进行超

声处理,所述超声处理的超声频率大于200khz,功率密度为0.02-0.1w/cm2。

37.在一些实施方案中,当所述塑料离心管处于第一停滞状态时,所述超声状态中的超声暂停。

38.在一些实施方案中,所述漂洗处理包括步骤s301~s302:步骤s301:提供漂洗液、漂洗设备,所述漂洗液用于降低所述塑料离心管表面的羟基化物质残留,所述漂洗设备具有底部相互连通的漂洗室2和配合室20,所述漂洗液容置于所述漂洗室2和配合室20内。

39.步骤s302:将羟基化反应后的所述塑料离心管置于所述漂洗液中漂洗,漂洗时,所述塑料离心管以垂直于重力方向的轴线为旋转轴进行第二旋转动作,所述第二旋转动作包括第二正转状态、第二反转状态和第二停滞状态,所述第二正转状态和第二反转状态交替进行且旋转方向相反,所述第二停滞状态处于所述第二正转状态和第二反转状态之间;当所述塑料离心管处于第二停滞状态时,所述塑料离心管的轴向方向垂直于重力方向。

40.在一些实施方案中,所述第二正转状态或第二反转状态的持续时间为3-5min,在任一个第二正转状态或第二反转状态的持续周期内,所述塑料离心管的旋转速度由8-12转/min至45-55转/min逐渐递增。

41.在一些实施方案中,所述漂洗处理时,通过控制所述漂洗室2与配合室20的气压差,使得所述漂洗液在所述漂洗室2和配合室20之间正向反向交替流动。

42.其中,上述漂洗处理可以利用图2所示的漂洗设备进行,漂洗设备除包括上述羟基化设备中的旋转机构外,还包括漂洗室2,其内还设有双压搅拌装置,双压搅拌装置包括与漂洗室2连通的配合室20、与漂洗室2连通的第二气压泵21、与配合室20连通的第三气压泵22以及用于控制气压泵启、停的第二控制器23,配合室20的截面面积为漂洗室2截面面积的1/3-1/2,漂洗室2和配合室20之间设有隔板24,漂洗室2和配合室20之间设有连接通道25,该连接通道25为隔板24和箱体底部形成的间隔空间,采用上述结构设置,通过气压泵施压和释放交替的效果,控制漂洗室2和配合室20之间的气压差,使得容置其中的漂洗液往复流动,在漂洗室2内形成良好的漂洗效果,避免杂质(主要是残留的羟基化物质及反应副产物)的残留,提高了塑料离心管表面改性的均匀性以及改性形成的低吸附层的结合力,进一步地保证了塑料离心管对于蛋白质的低吸附效果,实用性强,所用设备操作方便,结构简单。

43.配合室20的作用是调节其与漂洗室2之间的气压差,通过合理地设置配合室20的横截面积,直接影响到与漂洗室2之间形成的气压差的速度,提供更加适宜高长径比低直径的塑料离心管的漂洗液的动态液流。

44.在一些实施方案中,所述低吸附层的厚度为0.02-0.2mm。

45.本发明实施例还提供上述实施方案中的任一项表面改性方法制备得到的塑料离心管,所述塑料离心管表面构建有低吸附层,所述低吸附层的厚度为0.02-0.2mm。

46.实施例1一种提取生物样品用塑料离心管的表面改性方法,所述方法包括如下步骤:对塑料离心管进行除油、清洗,所述塑料离心管是pp材质的,长度为8cm、最大直径为6mm;配制包含2.5~3wt%二苯甲酮的丙酮溶液作为羟基化溶液,并将羟基化溶液加入图1所示羟基化设备的浸渍室1,将所述塑料离心管放置在旋转夹具10上并放置在浸渍室1

内的安装座11上并浸入羟基化溶液进行羟基化反应,通过旋转装置12驱使安装座11进行间歇性地旋转;以10转/min的转速正向旋转4min后停止旋转并使得塑料离心管开口方向向下,持续40s,随后继续以10转/min的转速反向旋转4min后停止旋转并使得塑料离心管开口方向向上,持续40s,后继续正向旋转,上述过程重复进行;浸渍22min后完成羟基化处理,取出塑料离心管;用丙酮浸泡加震荡搅拌方式对经羟基化处理的塑料离心管进行漂洗、70℃下常压烘干,利用波长为254nm、光强度为7500μw

·

cm2的紫外灯照射45s;之后在所述塑料离心管的内外表面涂覆改性溶液,所述改性溶液包含浓度为10wt%的改性三乙氧基硅烷及余量的乙醇作为溶剂,自然干燥后、置于110℃的烘箱内热处理1.5h后得到成品塑料离心管。

47.实施例2本实施例提供的一种提取生物样品用塑料离心管的表面改性方法与实施例1基本相同,区别在于:进行羟基化处理时,还利用图1所示设备对反应体系进行加压,所施加的气压为大于外界大气压8kpa。

48.实施例3本实施例提供的一种提取生物样品用塑料离心管的表面改性方法与实施例1基本相同,区别在于:进行羟基化处理时,利用步进装置,控制塑料离心管在羟基化溶液中沿旋转夹具10长度方向往复直线运动,运动距离为18mm,往复运动一次所用时长为12s。

49.实施例4本实施例提供的一种提取生物样品用塑料离心管的表面改性方法与实施例1基本相同,区别在于:进行羟基化处理时,还利用步进装置,控制塑料离心管在羟基化溶液中沿旋转夹具10长度方向往复直线运动,运动距离为12mm,往复运动一次所用时长为24s。

50.实施例5本实施例提供的一种提取生物样品用塑料离心管的表面改性方法与实施例1基本相同,区别在于:进行羟基化处理时,对羟基化溶液施加超声,所施加的超声频率为300khz,功率密度为0.03w/cm2,当塑料离心管停止旋转时,超声暂停,直到塑料离心管恢复旋转,超声恢复。

51.实施例6本实施例提供的一种提取生物样品用塑料离心管的表面改性方法与实施例1基本相同,区别在于:进行羟基化处理时,对羟基化溶液施加超声,所施加的超声频率为500khz,功率密度为0.08w/cm2,当塑料离心管停止旋转时,超声暂停,直到塑料离心管恢复旋转,超声恢复。

52.实施例7本实施例提供的一种提取生物样品用塑料离心管的表面改性方法与实施例1基本

相同,区别在于:其中的漂洗步骤是基于图2所示的设备进行的,利用漂洗室2和配合室20之间的压力差,漂洗液丙酮反复地从漂洗室2向配合室20正向反向流动,使得漂洗室2内的塑料离心管收到液流作用而洗净,上述流动的重复周期为30s,压力差控制为0.5-1kpa之间,同时,通过旋转装置12对安装座11进行驱动旋转,旋转及停滞参数与实施例1相同,漂洗时间为30min,在漂洗过程中,安装座11的旋转速度由10转/min线性递增至50转/min。

53.对比例1一种提取生物样品用塑料离心管的表面改性方法包括:配制2.5~3wt%二苯甲酮的丙酮溶液作为羟基化溶液并加入容器内,将pp材质的长度为8cm,直径为6mm的塑料离心管浸渍于容器内,该容器内具有搅拌子以对羟基化溶液进行搅拌;浸渍22min后,取出塑料离心管;然后用丙酮浸泡加震荡搅拌的传统方式进行漂洗、70℃下常压烘干,利用波长为254nm、光强度为7500μw

·

cm2的紫外灯照射45s;之后在所述塑料离心管的内外表面涂覆改性溶液,所述改性溶液包含浓度为10wt%的改性三乙氧基硅烷及余量的乙醇作为溶剂,自然干燥后、置于110℃的烘箱内热处理1.5h后得到成品塑料离心管。

54.对比例2一种提取生物样品用塑料离心管的表面改性方法包括:配制2.5~3wt%二苯甲酮的丙酮溶液作为羟基化溶液,并将羟基化溶液灌满pp材质的长度为8cm,直径为6mm的塑料离心管内;灌注浸渍22min后,取出塑料离心管,清除其内的羟基化溶液;然后用丙酮浸泡加震荡搅拌的传统方式进行漂洗、70℃下常压烘干,利用波长为254nm、光强度为7500μw

·

cm2的紫外灯照射45s;之后在所述塑料离心管的内外表面涂覆改性溶液,所述改性溶液包含浓度为10wt%的改性三乙氧基硅烷及余量的乙醇作为溶剂,自然干燥后、置于110℃的烘箱内热处理1.5h后得到成品塑料离心管。

55.检测方法均匀性检测:对成品塑料离心管内表面的多个检测点进行取样,并测试样品表面经表面改性所形成的低吸附层的厚度,并计算该成品塑料离心管的厚度均匀性,该均匀性的计算方法为:均匀性=1-厚度值方差/厚度平均值低吸附性检测:将额定浓度的蛋白质溶液灌注于塑料离心管中24h,然后测试塑料离心管中蛋白质溶液的剩余浓度,计算吸附量,其中吸附量=1-剩余浓度/额定浓度结果分析将实施例1-7、对比例1-2所得的成品塑料离心管依照上述检测方法进行检测,结果显示,实施例1-7中塑料离心管内外表面均覆盖有厚度为0.02-0.2mm的低吸附层,所得各实施例及对比例所对应的成品离心管的吸附层的均匀性及低吸附性检测结果如下表所示:

并且,经过观察可以发现,对比例1及对比例2所制备的塑料离心管,在其内表面的底部尖端部位,出现疏水改性的缺失或不连续的现象,而实施例1-7所制备的塑料离心管无上述现象。

56.基于上述检测结果,可以明确,本发明实施例1所提供的提取生物样品用塑料离心管的表面改性方法能够显著提高塑料离心管表面改性的均匀性,降低对于蛋白质的吸附量;实施例2-7所提供的优化实施方案,可以进一步地提高塑料离心管表面改性的均匀性,降低对于蛋白质的吸附量。

57.应当理解,上述实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1