一种高灭多威转化率的硫双威合成方法

1.本发明涉及农药化合物合成技术领域,特别是涉及一种高灭多威转化率的硫双威合成方法。

背景技术:

2.硫双威(又称为双灭多威、硫双灭多威、拉维因),是一代高效、广谱、低毒、内吸性氨基甲酸酯类杀虫剂,1977年由美国联碳公司和瑞士汽巴—嘉基公司同时开发,1984年投产,到目前为止已在世界三十多个国家和地区注册,年售销量数千吨。它保留了灭多威对害虫广谱高效等优点,又克服了灭多威对高等动物高毒和对多种作物易产生药害的缺点,大大提高了对天敌、作物、人体和环境的安全性,广泛用于棉花、大豆、玉米、小麦、蔬菜、果树、茶叶、烟草、森林等作物,对防治鳞翅目、同翅目、膜翅目、双翅目,鞘翅目等害虫的幼虫特别有效,是国内目前防治抗性棉铃虫的优良药剂。

3.硫双威的合成方法,国内学者在2000年前相关研究较多,如沙家骏等1993年编著的《国外新农药品种手册》、陈长水等1996年发表在《湖北化工》的《硫双灭多威合成工艺研究》、盛永莉等1997年发表在《化学世界》的《4-二甲氨基吡啶的合成与应用研究》中提出了不同的工艺路线。

4.近年来,工业化应用价值较高的合成工艺依然是灭多威直接或间接与二氯化硫反应(如中国专利cn108047106b,中国专利cn201711436803.1,中国专利cn202110089031.9),部分已实现工业化生产,但仍存在如下主要问题:(1)灭多威转化率一直偏低,已公开报导的使用灭多威合成硫双威的相关工艺最高转化率不超过94.5%;(2)副反应多。由于原料、催化剂、工艺条件和所选设备等多种因素,灭多威反应时生成其它非硫双威结构化合物,多种副产物带入成品硫双威中后,严重影响硫双威的收率、纯度、热储稳定性等质量指标;(3)尽管可使用管道反应器实现连续化生产(如中国专利cn111054278a),但灭多威的收率仍没有明显提高;(4)现有研究(如中国专利cn112778179a)主要维持在实验室小试水平上,尽管小试收率略高,但今后实现工业化过程中,灭多威转化率、硫双威收率、质量等相关技术经济指标则仍难以预测。

技术实现要素:

5.针对目前使用灭多威为主要原料生产硫双威存在的问题,本发明在对比分析现有相关工艺的基础上,对其生产过程进行了深入探讨,主要解决如下问题:

6.(1)灭多威转化率偏低;

7.(2)硫双威产品收率低、纯度低;

8.(3)确定中间体硫代二吡啶盐酸盐合成和硫双威合成使用的溶剂;

9.(4)缩短反应时间;

10.(5)降低工艺过程排出的废水量;

11.(6)选定适合于中间体硫代二吡啶盐酸盐合成和硫双威合成使用的合适的搅拌

器。

12.为解决以上问题,本发明采用如下技术方案:

13.一种高灭多威转化率的硫双威合成方法,包括如下步骤:

14.步骤一、备料:将二甲苯、甲苯、吡啶计量加入合成釜,开启搅拌,同时向合成釜夹套通入冷冻盐水;将scl2液体计量后加入高位槽;

15.步骤二、反应:待合成釜内温度降温低于0℃时,开始滴加scl2,scl2滴加完毕,向合成釜内加入灭多威,向合成釜内通入氮气后开始升温,进行反应;

16.反应结束后,将合成釜内物料送入离心机离心,得到离心液和离心滤饼;

17.步骤三、向一次水洗釜计量加入水后,将步骤二离心机中的离心滤饼投入一次水洗釜,搅拌,而后将釜内物料进行一次压滤;

18.将一次水洗压滤滤饼加入已计量加入水的二次水洗釜中,搅拌,而后将釜内物料进行二次压滤;

19.步骤四、将步骤三制得的二次水洗压滤滤饼经甲醇洗涤后进行离心;

20.步骤五、将步骤四离心得到的产品进行干燥得硫双威成品,取样分析合格后包装入库。

21.优选的,步骤二中,待合成釜内温度降温至-4-0℃时,开始滴加scl2,scl2滴加时间控制在40~60分钟,scl2滴加时控制反应温度不高于10℃。

22.更优选的,scl2滴加完毕,继续搅拌15-30分钟后,向合成釜内一次性加入灭多威。

23.优选的,步骤二中,向釜内通入氮气至釜内压力达0.3-0.35mpa时开始升温,自釜温达35℃开始计时,在35-40℃温度下反应2.5-3小时。

24.优选的,步骤二中,反应结束后,用泵将合成釜内物料送入离心机,离心液分析吡啶、二甲苯、甲苯成分后计量,向合成釜中补充二甲苯、甲苯和吡啶至初始比例。

25.优选的,步骤三中,离心滤饼投入一次水洗釜后,在不高于30℃温度下搅拌130~150分钟;将一次水洗压滤滤饼加入二次水洗釜后,在不高于30℃温度下搅拌60~100分钟。

26.优选的,步骤四中,将二次水洗压滤滤饼送入已计量加入甲醇的甲醇洗涤釜,在釜温25~30℃条件下搅拌100~120分钟后,开始降温,待釜温降至21以下℃时,将甲醇洗涤釜内物料放入离心机,进行离心。

27.更进一步的,步骤四中,离心所得离心滤液常压蒸馏回收甲醇,减压蒸馏得到水、吡啶、二甲苯、甲苯,釜底物料干燥后与灭多威一起计量投料。

28.更优选的,步骤三中,一次水洗得到的滤液放入第一沉降釜内分层,上层溶剂分析吡啶、二甲苯、甲苯成分后计量送入合成釜回用;步骤四中,二次水洗得到的滤液放入第二沉降釜内分层,上层溶剂分析吡啶、二甲苯、甲苯成分后计量送入合成釜回用;二次水洗分出的水层去吡啶回收釜回收其中的吡啶,得到的冷凝水用于下一批二次水洗;二次水洗压滤滤饼送入甲醇洗涤釜。

29.优选的,步骤五中,离心得到的滤饼送入双锥干燥器在温度40-45℃、真空度0.06-0.08mpa条件下干燥,得硫双威成品。

30.优选的,各原料折成100%纯度的物质的量之比为灭多威:二氯化硫:二甲苯:甲苯:吡啶:水:甲醇=1:(0.53-0.58):(3.41-3.51):(0.17-0.19):(1.35-1.52):(55-56):(12.5-14.3)。

31.本发明研究了原材料、工艺条件对生产过程和灭多威转化率的影响:

32.1、溶剂的影响:

33.目前硫双威合成工艺使用的溶剂品种较多,主要包括二甲苯,苯,二氯甲烷、二氯乙烷、丁酮、氯苯等;也有使用吡啶为溶剂兼合成中间体硫代二吡啶盐酸盐原料。原料scl2中存在的单质硫以及原料scl2中存在的s2cl2在反应条件下会生产单质硫、s2cl2与吡啶生成二吡啶二硫醚盐酸盐与灭多威继续反应生成硫双威时也会产生单质硫。考虑到硫代二吡啶盐酸盐的反应和生成硫双威的反应均为固-液反应,且随着反应的进程固体物料会越来越多,因此经过反复实验对比,确定在反应体系增加对单质硫溶解度较高的甲苯作为溶剂,与二甲苯一起作为混合溶剂进行反应,反应速度快,中间体和硫双威反应好,灭多威转化率高。

34.2、合成硫双威时的反应温度、反应时间和压力:

35.硫双威合成过程是影响灭多威转化率、成品质量和收率的重要工序,其中反应温度、反应时间和压力的选定和控制直接决定了反应的结果。由于二吡啶硫醚盐酸盐与灭多威的反应为放热反应,而二吡啶硫醚盐酸盐在温度较高条件下不稳定,因而选择适宜的反应温度至关重要。提高温度二吡啶硫醚盐酸盐与灭多威的反应速度加快,但同时要考虑温度对二吡啶硫醚盐酸盐稳定性的影响;压力达到0.3mpa时反应仅需3.5个小时即达到终点,灭多威转化率超过96.5%。进一步提高压力,灭多威转化率超过98%,但综合考虑设备、安全等因素,压力最高不超过0.4mpa,优选0.3-0.35mpa。

36.3、合成釜搅拌器的选择:

37.硫双威两步合成反应均属于液-固反应,与单一液相搅拌相比,固-液两相搅拌过程中,配位体固体颗粒间以及灭多威固体颗粒与液相流体间的相互作用使得固-液搅拌变得更为复杂。固-液两相间的耦合作用显著影响合成釜内的动量传递、质量传递、热量传递与化学反应过程,这些过程属于混合传递控制的多相过程,反应收率、产品分布和质量等与合成釜流体流动和混合状况密切相关。桨叶下压式操作更容易实现上浮颗粒的临界下拉运动,偏心桨使合成釜达到物料混合均匀基本一致的时间大幅度减小,综合考虑釜内的动量传递、质量传递、热量传递与化学反应过程,选定了螺带搅拌器用于各个合成釜。

38.4、含有机溶剂和水的离心甲醇的精馏分离工艺

39.含有机溶剂和水的离心甲醇来自二次水洗得到的压滤饼用甲醇洗涤、离心得到的母液。现有工艺大多采用常压精馏分离甲醇、水、吡啶、甲苯、二甲苯,耗能高,操作危险性大,釜底含灭多威和硫双威物料几乎分解或聚合成为残渣无法使用只能作为危废处理。经过多次实验,在回收甲醇结束时,由目前行业上的常压蒸发改为减压蒸发,吡啶、甲苯、二甲苯在较低温度下冷凝回用釜底残留物由于蒸发温度低,含有灭多威和硫双威分解量少,经过干燥可以回用于灭多威合成硫双威的反应中,这就显著提高了灭多威的利用率和转化率。

40.与现有技术相比,本发明的有益效果是:

41.1、中间体硫代二吡啶盐酸盐合成时,采用甲苯、二甲苯双组份溶剂,吡啶作为原料和溶剂,在滴加二氯化硫时一旦有单质硫磺生成,甲苯对单质硫磺溶解度较大,避免反应体系中固体物料过多影响吡啶与二氯化硫的反应进程;

42.2、硫代二吡啶盐酸盐合成过程中,减少吡啶与二氯化硫的比例即减少两者的摩尔

比,减少了吡啶的用量,让大部分吡啶生成硫代二吡啶盐酸盐,反应完毕剩余的吡啶仅为理论量的5%以下,提高了硫代二吡啶盐酸盐的收率;

43.3、灭多威与硫代二吡啶盐酸盐反应生产硫双威时,减少灭多威的投料比例,灭多威仅仅过量理论量的0.5-0.8%;

44.4、生产硫双威时,提高反应温度,在一定压力下进行;将反应温度提高到35-40℃,将反应压力提高到0.3-0.4mpa,反应时间缩短为2-2.5小时,这样就大大减少了灭多威的分解和灭多威生成其它结构的产物,减少了副反应的发生;本发明提供的合成方法不使用催化剂,避免了催化剂处理不当可能残留于干燥后的硫双威成品中,除了影响产品纯度等指标外,也严重影响热贮稳定性的弊端。

45.5、生产硫双威反应结束,将釜内物料离心替代现有的压滤机压滤分离。离心后,滤饼中有机溶剂含量下降到40%左右,而使用压滤机压滤分离得到的滤饼中有机溶剂含量超过70%;

46.6、硫代二吡啶盐酸盐合成釜、硫双威合成釜、水洗釜、甲醇洗涤釜均采用叠螺搅拌器进行反应,实现了轴向、横向物料的均匀混合,比使用锚式反应器或组合桨式-推进式搅拌器,传质传热效果更好,反应时间和洗涤时间缩短;

47.7、离心得到的滤饼采用两次水洗处理,加入第一次水洗用水量是两次水洗总用水量的30%,第一次洗水经过分层,分去溶剂层;水层采用二效蒸发,得到了以灭多威为主要组分的固体物可以继续回用、反应;得到的蒸发冷凝水继续用于一次或二次水洗,减少了工艺排放废水的量20%以上;

48.8、第二次水洗,压滤后得到的滤饼用甲醇洗涤,洗涤后母液蒸发挥发,依次得到甲醇、冷凝水、吡啶、甲苯、二甲苯。在回收甲醇结束时,由目前行业上的常压蒸发改为减压蒸发,釜底残留物由于蒸发温度低,含有灭多威和硫双威分解量少,经过干燥可以回用于灭多威合成硫双威的反应中,不影响产品质量。

具体实施方式

49.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

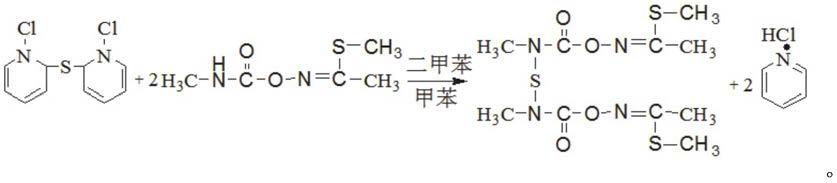

50.硫双威的合成反应式为:

51.反应一、

52.为放热反应;

53.反应二、

[0054][0055]

本发明提供一种高灭多威转化率的硫双威合成方法,包括如下步骤:

[0056]

步骤一、备料:将二甲苯,甲苯,吡啶计量加入合成釜,开启搅拌,同时向合成釜夹套通入冷冻盐水;将scl2液体计量后加入高位槽;

[0057]

步骤二、反应:观察合成釜温度变化情况,待合成釜内温度降温至-4-0℃时,开始滴加scl2,滴加时间控制在40~60分钟,scl2滴加时控制反应温度不高于10℃;scl2滴加完毕,继续搅拌15-30分钟后,向合成釜内一次性加入灭多威,向釜内通入氮气至釜内压力达0.3-0.35mpa时开始升温,自釜温达35℃开始计时,在35-40℃温度下反应2.5-3小时;

[0058]

反应结束后,用泵将合成釜内物料送入离心机,离心液分析吡啶、二甲苯、甲苯成分后计量,按比例补充二甲苯、甲苯、吡啶后送入合成釜回用;

[0059]

步骤三、向一次水洗釜计量加入总量30%的自来水后,将步骤二离心机中的离心滤饼投入一次水洗釜,在不高于30℃温度下搅拌130~150分钟,用泵将釜内物料打入板框压滤机进行压滤;一次水洗得到的滤液放入第一沉降釜内分层,上层溶剂分析吡啶、二甲苯、甲苯成分后计量送入合成釜回用;

[0060]

分出上层溶剂的水层减压脱水,得到的固体干燥后与灭多威一起计量投料;

[0061]

将一次水洗压滤滤饼加入已计量加入剩余量自来水(或蒸发得到的冷凝水)的二次水洗釜中,在不高于30℃温度下搅拌60~100分钟,用泵将釜内物料打入板框压滤机压滤。二次水洗得到的滤液放入第二沉降釜内分层,上层溶剂分析吡啶、二甲苯、甲苯成分后计量送入合成釜回用;二次水洗分出的水层去吡啶回收釜回收其中的吡啶,得到的冷凝水用于下一批二次水洗;二次水洗压滤滤饼送入甲醇洗涤釜。

[0062]

步骤四、将二次水洗压滤滤饼送入已计量加入甲醇的甲醇洗涤釜,在釜温25~30℃条件下搅拌100~120分钟后,开始降温,待釜温降至21以下℃时,将甲醇洗涤釜内物料放入离心机,进行离心。离心滤液常压蒸馏回收甲醇,减压蒸馏得到水、吡啶、二甲苯、甲苯,釜底物料干燥后与灭多威一起计量投料。

[0063]

步骤五、离心得到的滤饼送入双锥干燥器在温度40-45℃、真空度0.06-0.08mpa条件下干燥,得硫双威成品。取样分析合格后包装入库。

[0064]

硫双威分析采用中华人民共和国农业行业标准《ny/t 3776-2020硫双威原药》;热贮稳定性测定采用国标《gb/t19136-2003农药热贮稳定性测定方法》。

[0065]

所有使用的原料含量不低于97.0%(m/m)。

[0066]

实施例1:

[0067]

1、将二甲苯1010kg,甲苯45kg,吡啶300kg计量加入合成釜,开启搅拌,同时向合成釜夹套通入冷冻盐水;合成釜内采用螺带搅拌器;将scl

2 155kg计量后加入高位槽;

[0068]

2、待釜内温度降温至-4℃时,开始滴加scl2,滴加时间45分钟,scl2滴加时反应温度控制在9℃。scl2滴加完毕,继续搅拌25分钟后向合成釜内一次性加入灭多威450kg,向釜内通入氮气至釜内压力达0.3mpa时开始升温,自釜温达35℃开始计时,在35℃温度下反应

2.5小时;

[0069]

反应结束后,用泵将合成釜内物料送入离心机,离心液分析吡啶、二甲苯、甲苯成分后计量,按比例补充二甲苯、甲苯吡啶后送入合成釜回用;离心滤饼投入一次水洗釜;

[0070]

3、向一次水洗釜计量加入810kg自来水后,将离心滤饼投入一次水洗釜,在26℃温度下搅拌130分钟,用泵将釜内物料打入板框压滤机进行压滤。一次水洗得到的滤液放入第一沉降釜内分层,上层溶剂分析吡啶、二甲苯、甲苯成分后计量送入合成釜回用;

[0071]

分出的上层溶剂水层减压脱水,得到的固体干燥后与灭多威一起计量投料。

[0072]

将一次水洗压滤滤饼加入已加入1890kg自来水(或蒸发得到的冷凝水)的二次水洗釜中,在27℃温度下搅拌70分钟后用泵将釜内物料打入板框压滤机压滤。二次水洗得到的滤液放入第二沉降釜内分层,上层溶剂分析吡啶、二甲苯、甲苯成分后计量送入合成釜回用;二次水洗分出的水层去吡啶回收釜回收其中的吡啶,得到的冷凝水用于下一批二次水洗;二次水洗压滤滤饼送入甲醇洗涤釜。

[0073]

4、将二次水洗压滤滤饼送入已加入1700l甲醇的甲醇洗涤釜,在釜温25℃条件下搅拌100分钟后,开始降温,待釜温降至18℃时,将甲醇洗涤釜内物料放入离心机,进行离心。离心滤液常压蒸馏回收甲醇,减压蒸馏得到水、吡啶、二甲苯、甲苯,釜底物料干燥后与灭多威一起计量投料。

[0074]

离心得到的滤饼送入双锥干燥器在温度40℃、真空度0.06mpa条件下干燥,得硫双威成品。取样分析合格后包装入库,得到硫双威产品449.7kg。

[0075]

实施例2

[0076]

1、将二甲苯1010kg,甲苯45kg,吡啶310kg计量加入合成釜,开启搅拌,同时向合成釜夹套通入冷冻盐水;合成釜内采用螺带搅拌器;将scl

2 160kg计量后加入高位槽;

[0077]

2、待釜内温度降温至-3℃时,开始滴加scl2,滴加时间45分钟,scl2滴加时反应温度控制在8℃。scl2滴加完毕,继续搅拌30分钟后向合成釜内一次性加入灭多威450kg,向釜内通入氮气至釜内压力达0.32mpa时开始升温,自釜温达37℃开始计时,在32℃温度下反应3小时;

[0078]

反应结束后,用泵将合成釜内物料送入离心机,离心液分析吡啶、二甲苯、甲苯成分后计量,按比例补充二甲苯、甲苯吡啶后送入合成釜回用;离心滤饼投入一次水洗釜;

[0079]

3、向一次水洗釜计量加入850kg自来水后,将离心滤饼投入一次水洗釜,在27℃温度下搅拌150分钟,用泵将釜内物料打入板框压滤机进行压滤。一次水洗得到的滤液放入第一沉降釜内分层,上层溶剂分析吡啶、二甲苯、甲苯成分后计量送入合成釜回用;

[0080]

分出的上层溶剂水层减压脱水,得到的固体干燥后与灭多威一起计量投料。

[0081]

将一次水洗压滤滤饼加入已加入1900kg自来水(或蒸发得到的冷凝水)的二次水洗釜中,在25℃温度下搅拌60分钟后用泵将釜内物料打入板框压滤机压滤。二次水洗得到的滤液放入第二沉降釜内分层,上层溶剂分析吡啶、二甲苯、甲苯成分后计量送入合成釜回用;二次水洗分出的水层去吡啶回收釜回收其中的吡啶,得到的冷凝水用于下一批二次水洗;二次水洗压滤滤饼送入甲醇洗涤釜。

[0082]

4、将二次水洗压滤滤饼送入已加入1650l甲醇的甲醇洗涤釜,在釜温30℃条件下搅拌120分钟后,开始降温,待釜温降至17℃时,将甲醇洗涤釜内物料放入离心机,进行离心。离心滤液常压蒸馏回收甲醇,减压蒸馏得到水、吡啶、二甲苯、甲苯,釜底物料干燥后与

灭多威一起计量投料。

[0083]

离心得到的滤饼送入双锥干燥器在温度50℃、真空度0.07mpa条件下干燥,得硫双威成品。取样分析合格后包装入库,得到硫双威产品451.6kg。

[0084]

实施例3

[0085]

1、将二甲苯1018kg,甲苯47kg,吡啶320kg计量加入合成釜,开启搅拌,同时向合成釜夹套通入冷冻盐水;合成釜内采用螺带搅拌器;将scl2163kg计量后加入高位槽;

[0086]

2、待釜内温度降温至-1℃时,开始滴加scl2,滴加时间50分钟,scl2滴加时反应温度控制在4℃。scl2滴加完毕,继续搅拌20分钟后向合成釜内一次性加入灭多威450kg,向釜内通入氮气至釜内压力达0.35mpa时开始升温,自釜温达38℃开始计时,在38℃温度下反应2小时;

[0087]

反应结束后,用泵将合成釜内物料送入离心机,离心液分析吡啶、二甲苯、甲苯成分后计量,按比例补充二甲苯、甲苯吡啶后送入合成釜回用;离心滤饼投入一次水洗釜;

[0088]

3、向一次水洗釜计量加入850kg自来水后,将离心滤饼投入一次水洗釜,在28℃温度下搅拌140分钟,用泵将釜内物料打入板框压滤机进行压滤。一次水洗得到的滤液放入第一沉降釜内分层,上层溶剂分析吡啶、二甲苯、甲苯成分后计量送入合成釜回用;

[0089]

分出的上层溶剂水层减压脱水,得到的固体干燥后与灭多威一起计量投料。

[0090]

将一次水洗压滤滤饼加入已加入1850kg自来水(或蒸发得到的冷凝水)的二次水洗釜中,在23℃温度下搅拌80分钟后用泵将釜内物料打入板框压滤机压滤。二次水洗得到的滤液放入第二沉降釜内分层,上层溶剂分析吡啶、二甲苯、甲苯成分后计量送入合成釜回用;二次水洗分出的水层去吡啶回收釜回收其中的吡啶,得到的冷凝水用于下一批二次水洗;二次水洗压滤滤饼送入甲醇洗涤釜。

[0091]

4、将二次水洗压滤滤饼送入已加入1800l甲醇的甲醇洗涤釜,在釜温32℃条件下搅拌110分钟后,开始降温,待釜温降至20℃时,将甲醇洗涤釜内物料放入离心机,进行离心。离心滤液常压蒸馏回收甲醇,减压蒸馏得到水、吡啶、二甲苯、甲苯,釜底物料干燥后与灭多威一起计量投料。

[0092]

离心得到的滤饼送入双锥干燥器在温度45℃、真空度0.075mpa条件下干燥,得硫双威成品。取样分析合格后包装入库,得到硫双威产品448.2kg。

[0093]

实施例4

[0094]

该反应使用两种回收灭多威固体料,一种是:分出的上层溶剂水层减压脱水得到的固体干燥后的固体料;一种是:离心滤液处理后釜底物料干燥后的固体料,与新的灭多威一起计量投料。

[0095]

1、将二甲苯1055kg,甲苯50kg,吡啶300kg计量加入合成釜,开启搅拌,同时向合成釜夹套通入冷冻盐水;合成釜内采用螺带搅拌器;将scl2165kg计量后加入高位槽;

[0096]

2、待釜内温度降温至-0℃时,开始滴加scl2,滴加时间50分钟,scl2滴加时反应温度控制在7℃。scl2滴加完毕,继续搅拌25分钟后向合成釜内一次性加入灭多威460kg,向釜内通入氮气至釜内压力达0.35mpa时开始升温,自釜温达35℃开始计时,在35℃温度下反应3小时;

[0097]

反应结束后,用泵将合成釜内物料送入离心机,离心液分析吡啶、二甲苯、甲苯成分后计量,按比例补充二甲苯、甲苯吡啶后送入合成釜回用;离心滤饼投入一次水洗釜;

[0098]

3、向一次水洗釜计量加入900kg自来水后,将离心滤饼投入一次水洗釜,在25℃温度下搅拌140分钟,用泵将釜内物料打入板框压滤机进行压滤。一次水洗得到的滤液放入第一沉降釜内分层,上层溶剂分析吡啶、二甲苯、甲苯成分后计量送入合成釜回用;

[0099]

分出的上层溶剂水层减压脱水,得到的固体干燥后与灭多威一起计量投料。

[0100]

将一次水洗压滤滤饼加入已加入1790kg自来水(或蒸发得到的冷凝水)的二次水洗釜中,在不高于28℃温度下搅拌100分钟后用泵将釜内物料打入板框压滤机压滤。二次水洗得到的滤液放入第二沉降釜内分层,上层溶剂分析吡啶、二甲苯、甲苯成分后计量送入合成釜回用;二次水洗分出的水层去吡啶回收釜回收其中的吡啶,得到的冷凝水用于下一批二次水洗;二次水洗压滤滤饼送入甲醇洗涤釜。

[0101]

4、将二次水洗压滤滤饼送入已加入1820l甲醇的甲醇洗涤釜,在釜温27℃条件下搅拌120分钟后,开始降温,待釜温降至16℃时,将甲醇洗涤釜内物料放入离心机,进行离心。离心滤液常压蒸馏回收甲醇,减压蒸馏得到水、吡啶、二甲苯、甲苯,釜底物料干燥后与灭多威一起计量投料。

[0102]

离心得到的滤饼送入双锥干燥器在温度45℃、真空度0.072mpa条件下干燥,得硫双威成品。取样分析合格后包装入库,得到硫双威产品444.9kg。

[0103]

实施例5

[0104]

该反应使用两种回收灭多威固体料,一种是:分出的上层溶剂水层减压脱水得到的固体干燥后的固体料;一种是:离心滤液处理后釜底物料干燥后的固体料,与新的灭多威一起计量投料。

[0105]

1、将二甲苯1045kg,甲苯50kg,吡啶343kg计量加入合成釜,开启搅拌,同时向合成釜夹套通入冷冻盐水;合成釜内采用螺带搅拌器;将scl2165kg计量后加入高位槽;

[0106]

2、待釜内温度降温至-1℃时,开始滴加scl2,滴加时间60分钟,scl2滴加时反应温度控制在5℃。scl2滴加完毕,继续搅拌15分钟后向合成釜内一次性加入灭多威450kg,向釜内通入氮气至釜内压力达0.32mpa时开始升温,自釜温达38℃开始计时,在38℃温度下反应3小时;

[0107]

反应结束后,用泵将合成釜内物料送入离心机,离心液分析吡啶、二甲苯、甲苯成分后计量,按比例补充二甲苯、甲苯吡啶后送入合成釜回用;离心滤饼投入一次水洗釜;

[0108]

3、向一次水洗釜计量加入900kg自来水后,将离心滤饼投入一次水洗釜,在28℃温度下搅拌150分钟,用泵将釜内物料打入板框压滤机进行压滤。一次水洗得到的滤液放入第一沉降釜内分层,上层溶剂分析吡啶、二甲苯、甲苯成分后计量送入合成釜回用;

[0109]

分出的上层溶剂水层减压脱水,得到的固体干燥后与灭多威一起计量投料。

[0110]

将一次水洗压滤滤饼加入已加入1950kg自来水(或蒸发得到的冷凝水)的二次水洗釜中,在24℃温度下搅拌90分钟后用泵将釜内物料打入板框压滤机压滤。二次水洗得到的滤液放入第二沉降釜内分层,上层溶剂分析吡啶、二甲苯、甲苯成分后计量送入合成釜回用;二次水洗分出的水层去吡啶回收釜回收其中的吡啶,得到的冷凝水用于下一批二次水洗;二次水洗压滤滤饼送入甲醇洗涤釜。

[0111]

4、将二次水洗压滤滤饼送入已加入1850l甲醇的甲醇洗涤釜,在釜温32℃条件下搅拌120分钟后,开始降温,待釜温降至15℃时,将甲醇洗涤釜内物料放入离心机,进行离心。离心滤液常压蒸馏回收甲醇,减压蒸馏得到水、吡啶、二甲苯、甲苯,釜底物料干燥后与

灭多威一起计量投料。

[0112]

离心得到的滤饼送入双锥干燥器在温度50℃、真空度0.078mpa条件下干燥,得硫双威成品。取样分析合格后包装入库,得到硫双威产品443.8kg。

[0113]

实施例1~实施例5制得的产品和收率分析结果见表1。

[0114]

表1产品和收率结果汇总表

[0115][0116][0117]

本发明硫双威反应时间为5小时左右;五个实施例用水量为:2690-2750kg。

[0118]

对产品进行热贮稳定性试验,检测结果汇总如表2所示:

[0119]

表2产品热贮稳定性分析结果

[0120][0121]

根据热贮稳定性测定的国标《gb/t19136-2003农药热贮稳定性测定方法》,农药原药必须考察热分解率。

[0122]

热分解率计算方法:

[0123]

热分解率=(热贮前硫双威含量-热贮后硫双威含量)

÷

热贮前硫双威含量

×

100,要求低于5%,热贮稳定性合格。本发明方法制备的硫双威热贮稳定性检验后分解率为1.2~2%,远低于分解率5%的要求。

[0124]

对比例1:

[0125]

使用实施例2的物料配比以及操作工艺参数,不同之处是不加入甲苯。制得的产品和收率分析结果见表3。同时对产品进行热贮稳定性试验。

[0126]

表3对比例1产品和收率与实施例2对照表

[0127][0128]

由于对比例1制备的产品有三个指标不合格,进行热贮稳定性试验时仅检测了热贮后硫双威含量,硫双威含量为95.06%,分解率为1.3%。尽管硫双威分解率不超过5%,但因产品灭多威含量较高、吡啶盐酸盐和二氯甲烷不溶物三个指标不合格,所以制备的产品不合格。

[0129]

原因分析:由于反应体系中未加入甲苯,因原料二氯化硫中不可避免有二氯化二硫(一氯化硫),在硫双威合成过程和水洗过程中不可避免要有单质硫产生。加入的甲苯可以溶解单质硫避免其影响硫双威合成反应、进入最终产品中去;如果不加入甲苯则会出现单质硫悬浮在硫代二吡啶盐酸盐与灭多威反应的体系中直接影响反应;单质硫进入产品中直接影响产品质量指标(其中二氯甲烷不溶物不合格)。

[0130]

对比例2:

[0131]

使用实施例2的物料配比以及操作工艺参数,不同之处是待合成釜内温度降温至2℃时,开始滴加scl2。制得的产品和收率分析结果见表4。同时对产品进行热贮稳定性试验。

[0132]

表4对比例2产品和收率与实施例2对照表

[0133][0134]

由于对比例2制备的产品灭多威含量高、吡啶盐酸盐含量高两个指标不合格,进行热贮稳定性试验时仅检测了热贮后硫双威含量,硫双威含量为93.33%,分解率为2.5%。尽管硫双威分解率不超过5%,但因产品有两个指标不合格,所以制备的产品不合格。

[0135]

由表4可以看出,在釜温2℃时开始滴加scl2制得的硫双威产品中灭多威和ph值两个指标不合格,主要原因是:scl2与吡啶的反应是放热反应,若滴加前釜温高于设定温度,反应会非常剧烈会导致釜温偏高,scl2分解、挥发,生成的硫代二吡啶盐酸盐量减少,在后续与灭多威反应时,灭多威反应不完全,带来最终产品中灭多威含量偏高;因灭多威含量偏高同时带来了ph值指标偏低,也影响了产品的贮存稳定性。

[0136]

对比例3:

[0137]

使用实施例2的物料配比以及操作工艺参数,不同之处是待合成釜内温度降温至-6℃时,开始滴加scl2。制得的产品和收率分析结果见表5。同时对产品进行热贮稳定性试验。

[0138]

表5对比例3产品和收率与实施例2对照表

[0139][0140]

对比例3制备的产品进行热贮稳定性试验时仅检测了热贮后硫双威含量,硫双威含量为94.37%,分解率为2.2%。

[0141]

实际操作中,相同条件下将釜温降至-6℃需要的时间要比将釜温降至-4-0℃时间要增加30分钟左右;尽管scl2与吡啶的反应是放热反应,但如果开始滴加时釜温偏低,scl2与吡啶的反应速度开始也较慢,scl2滴加完毕的时间要比釜温降至-4-0℃延长30分钟以上。综合考虑技术经济因素,不采用将釜温降至-6℃的合成工艺,优选将釜温降至-4-0℃。

[0142]

对比例4:

[0143]

使用实施例2的物料配比以及操作工艺参数,不同之处是在合成釜内scl2滴加温度为12℃。制得的产品和收率分析结果见表6。同时对产品进行热贮稳定性试验。

[0144]

表6对比例4产品和收率与实施例2对照表

[0145][0146][0147]

由于对比例4制备的产品硫双威含量、灭多威含量两个指标不合格就表明了产品

不合格,所以其它指标没有继续检测,也没有必要进行热贮稳定性试验,也不计算硫双威的收率和灭多威的转化率。

[0148]

由表6可以看出,scl2滴加温度为12℃时,制得的硫双威产品中硫双威和灭多威两个指标均不合格,主要原因是:一方面scl2与吡啶的反应是放热反应,若scl2滴加过程中釜温较高,反应会非常剧烈会导致釜内温度偏高,scl2分解;一方面scl2的沸点较低,釜温较高会造成scl2挥发和损耗,结果生成的硫代二吡啶盐酸盐量相对减少,在后续与灭多威反应时,灭多威反应不完全,带来最终产品中灭多威含量偏高、成品含量偏低不合格。

[0149]

对比例5:

[0150]

使用实施例2的物料配比以及操作工艺参数,不同之处是在合成釜硫代二吡啶盐酸盐量与灭多威反应温度为33℃。制得的产品和收率分析结果见表7。

[0151]

对比例6:

[0152]

使用实施例2的物料配比以及操作工艺参数,不同之处是在合成釜硫代二吡啶盐酸盐量与灭多威反应温度为42℃。制得的产品和收率分析结果见表7。

[0153]

表7对比例5、对比例6产品和收率与实施例2对照表

[0154][0155]

由于对比例5、对比例6制备的产品硫双威含量、灭多威含量两个指标不合格就表明了产品不合格,所以其它指标没有继续检测,也没有必要进行热贮稳定性试验。硫双威收率和灭多威转化率也没有意义进行计算。

[0156]

由表7可以看出,在设定的压力下,反应温度低于35℃时,硫代二吡啶盐酸盐与灭多威反应不充分,制得的硫双威产品中硫双威和灭多威两个指标均不合格;反应温度高于40℃,尽管硫代二吡啶盐酸盐与灭多威反应速度较快,但由于合成釜温度较高,生成的硫双威会部分分解,生成灭多威等其它物质,同样会导致硫双威和灭多威两个指标不合格。

[0157]

对比例7:

[0158]

使用实施例2的物料配比以及操作工艺参数,不同之处是离心滤饼投入一次水洗釜后,在温度为33℃条件下水洗。制得的产品和收率分析结果见表8。

[0159]

表8对比例7产品和收率与实施例2对照表

[0160]

[0161]

由表8可以看出,水洗温度为33℃时,制备的产品指标中硫双威含量、灭多威含量两个指标不合格就表明了产品不合格,所以其它指标没有继续检测,也没有必要进行热贮稳定性试验。硫双威收率和灭多威转化率也没有意义进行计算。

[0162]

主要原因是:硫双威是一个长链结构化合物,分子结构中有支链,该结构随着温度的升高,其稳定性降低。文献中提出了在常压条件下单独的硫双威样品超过60℃即分解。一次水洗和二次水洗过程中尤其是一次水洗过程,水洗体系中含有二甲苯、甲苯、吡啶、稀盐酸(由未反应的scl2与水继续反应而得)、灭多威以及灭多威本身所含的杂质,在温度超过30℃后,硫双威缓慢、少量发生水解,除了生成灭多威外,还生成其它不同结构的化合物,导致最终产品不合格。对比例8:

[0163]

使用实施例2的物料配比以及操作工艺参数,不同之处是甲醇洗涤釜,在釜温23℃时洗涤粗品灭多威。制得的产品和收率分析结果见表9。

[0164]

对比例9

[0165]

使用实施例2的物料配比以及操作工艺参数,不同之处是甲醇洗涤釜,在釜温33℃时洗涤粗品灭多威。制得的产品和收率分析结果见表9。

[0166]

表9对比例8、对比例9产品和收率与实施例2对照表

[0167][0168][0169]

对比例8,对比例9制备的硫双威进行热贮稳定性试验时仅检测了热贮后硫双威含量,硫双威含量分别为为94.75%、95.02%,分解率分别为1.6%、2.1%。

[0170]

由表9可以看出,对比例8,对比例9制备的硫双威产品均合格,只是硫双威收率和灭多威转化率较低,均低于实施例2。分析原因如下:灭多威和硫双威在甲醇中的溶解度差别很大,粗略计算,相同温度下灭多威甲醇中的溶解度为硫双威的200倍,但由于二次水洗

后的硫双威滤饼中仍有一定量的由于二甲苯、甲苯、吡啶等,这些有机物的存在会影响灭多威和硫双威在甲醇中的溶解度和相对溶解的占比。温度低于25℃时,二甲苯、甲苯、吡啶等有机溶剂的协同作用,硫双威在甲醇中的溶解度偏高,导致硫双威收率下降;温度高于30℃时,尽管灭多威去除量较多,但因为温度高,甲醇损耗量增加,同时离心后的物料干燥后蓬松度不高,分散性不好,但产品质量指标符合要求。综合考虑经济指标、产品外观,以甲醇洗涤温度25-30℃为优选温度。

[0171]

对比例10:

[0172]

使用实施例2的物料配比以及操作工艺参数,不同之处是:使用锚式搅拌器。制得的产品和收率分析结果见表10。

[0173]

对比例11:

[0174]

使用实施例2的物料配比以及操作工艺参数,不同之处是:使用双层桨式搅拌。制得的产品和收率分析结果见表10。

[0175]

表10对比例10,对比例11产品和收率与实施例2对照表

[0176][0177]

对比例10、对比例11制备的硫双威进行热贮稳定性试验时仅检测了热贮后硫双威含量,硫双威含量分别为为93.92%、94.17%,分解率分别为3.0%、2.5%。

[0178]

由表10可以看出,相同操作条件下,使用螺带搅拌器产品硫双威收率和灭多威转化率明显优于使用锚式搅拌器和双桨式搅拌器。分析原因如下:合成釜搅拌器若搅拌不充分造成混合效果不佳,极易导致釜内局部温度,压力剧烈变化,最终引起设备失效等事故、生产无法进行等严重后果。对比例10使用的锚式搅拌器的特点是:结构简单,制造方便;易得到大的表面传热系数;可减少“挂壁”的产生。应用在硫双威合成时,由于锚式搅拌器几乎不产生上下流动,在容器中心处混合效果较差。但是,装备该类型搅拌器时,必须考虑相应的挡板的物件,不然会使容器内液体形成漩涡,使液体绕着容器壁而整体旋转,会影响传质效果;对比例11使用的双桨式搅拌器使流体在叶片推动下,产生周向和径向运动,能提供较

强的剪切力,促进汽包和液滴的细化、混合,扩大两者接触面,加快传热、传质过程,且单位动力的排放量比锚式搅拌器大,使液体有较大的主体循环量及湍流强度。硫代二吡啶盐酸盐与灭多威反应过程操作在一定压力下进行,且合成釜涉及固液混合操作及固-固反应,混合过程中往往伴随强烈的热传递效应;对比例2使用螺带式搅拌器产生的是以上下循环流为主的流动,所以整个容器内的混合效果比较好。硫代二吡啶盐酸盐与灭多威反应为两种固体在溶剂界面的反应,且两种物料在合成釜内溶剂的溶解度、密度相差较大,在混合、反应时,密度大的固体物料容易沉于底部,利用螺带式搅拌器有较好的上下循环性能,能够实现全方位搅拌,对物料形成“下翻上压”的效果,避免底部搅拌不均匀的情况,最大限度减少固体物料沉积于合成釜釜底,促使反应物迅速溶解和参与反应,提高生产效率、提高灭多威转化率和产品硫双威质量。

[0179]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1