一种抗菌阻燃聚乙烯纤维复合材料的制作方法

1.本发明属于聚乙烯纤维技术领域,具体涉及一种抗菌阻燃聚乙烯纤维复合材料。

技术背景

2.聚乙烯(pe)是一种半结晶的热塑性高分子材料,其化学性质稳定、质量小、耐腐蚀、柔韧性好、易加工成型、力学性能优异。聚乙烯原料丰富、应用广泛,已成为生产和生活等各领域中不可或缺的材料之一,目前其用量已约占塑料总量的1/4,但聚乙烯材料的力学强度通常较低,在一定程度上限制了它的应用广泛性,因此,如何采用简单的生产工艺能达到较好力学性能的聚乙烯材料对其具有重要意义。目前,研究表明,多采用高分子量或超高分子量的聚乙烯来提高聚乙烯纤维的性能,但该生产过程中共混物料难以达到较好的匀度,因此极大地增加了大规模生产过程中的设备成本以及分散性等物料的添加。另一方面,聚乙烯纤维材料在很多领域中需要增加阻燃性能,避免高温产生的可燃性或减缓火灾蔓延的趋势,为了达到良好的阻燃效果,通常在制备聚乙烯纤维时,向纤维原料中混入阻燃剂或在成型纤维的表面涂覆一层阻燃涂层,两者都会对纤维的性能造成影响,采用该方法添加的阻燃剂在纤维材料进行老化或水洗等具体使用过程中容易造成阻燃剂的脱落,甚至会造成环境污染;中国专利cn106243471公开了一种阻燃木纤维增强聚乙烯柔性卷材及其制造方法,其采用三聚氰胺树脂对木纤维和阻燃剂、相容剂、润滑剂等功能助剂进行包覆形成膨胀型阻燃体系,其中木纤维作为阻燃体系的炭源使用,木纤维被三聚氰胺树脂包覆后与聚乙烯纤维的接触几乎没有,其所要解决的木纤维增强聚乙烯材料并未在技术方案中难以体现;中国专利cn 112376123 a公开了一种微胶囊化聚磷酸铵阻燃超高分子量聚乙烯纤维及其制备方法,该发明中的基体纤维采用的是超高分子量聚乙烯纤维,通过增加微胶囊化聚磷酸铵提高阻燃效果,该微胶囊由三聚氰胺-甲醛树脂进行包覆,其氧指数可达27%以上,但该发明采用的三聚氰胺-甲醛树脂对阻燃剂进行包裹,在高温、甚至达到可燃点时,该树脂可产生有毒气体,威胁人体健康,造成环境负担;再者,聚乙烯纤维材料多应用于日常生活用品等领域,对其抗菌功能有一定的需求,对人体的健康也有重要的影响,因此,开发一种具备优异力学性能、抗菌、阻燃且绿色环保的聚乙烯纤维材料具有重要意义。

技术实现要素:

3.针对上述现有技术中存在的问题,本发明提供了一种抗菌阻燃聚乙烯纤维复合材料。

4.所述复合材料由聚乙烯纤维35%~65%、短切聚丙烯纤维5~35%、短切碳纤维5%~25%、抗菌微胶囊0.5~10%组成;

5.所述短切碳纤维的长度均为6mm;

6.所述短切聚丙烯纤维的长度为5mm;

7.所述抗菌微胶囊为改性瓜尔豆胶包覆阻燃芯;

8.所述改性瓜尔豆胶为季铵盐-1改性瓜尔胶,通过将瓜尔豆胶的半乳甘露聚糖分子

链中的c6位羟基氧化成羧基,与巯基乙胺发生酰胺化反应,进一步与季铵盐-1在紫外照射下聚合得到。

9.进一步地,所述氧化过程中的瓜尔豆胶、2,2,6,6-四甲基哌啶-1-氧自由基、nabr、naclo质量投料比为1:0.01~0.5:0.1~2:0.5~5;

10.进一步地,所述酰胺化反应原料中羧基化瓜尔豆胶:巯基乙胺的质量投料比为1:1~5;

11.进一步地,所述带有巯基官能团的瓜尔豆胶、季铵盐-1、引发剂的投料比为1:1.2~3.5:0.1~0.5;

12.进一步地,所述引发剂选自bp、aibn、dmpa中的一种;

13.优选地,所述抗菌阻燃聚乙烯纤维复合材料由聚乙烯纤维50%~60%、短切聚丙烯纤维15~25%、短切碳纤维10%~20%、抗菌微胶囊1~6%组成;

14.所述阻燃芯选自氢氧化铝、氢氧化镁、硼酸锌、焦磷酸盐、聚磷酸铵、聚对苯砜苯基膦酸酯、环状膦酸酯、多元醇磷酸酯、膦酸三苯酯中的一种或组合;

15.优选地,所述抗菌微胶囊中的阻燃芯包覆质量为1~10%;

16.本发明所述抗菌阻燃聚乙烯纤维复合材料的制备步骤如下:

17.将物料在高速混合机中混合20~30min,螺旋桨转数1200~1500r/min,通过同向双螺杆造粒,螺杆转数15r/min,造粒温度150~220℃,将造好的颗粒以均匀片状出片,出片温度为180~240℃,冷却至室温,得到厚度1~3mm的复合材料。

18.本发明的复合材料中采用了聚乙烯纤维、短切聚丙烯纤维和短切碳纤维,相比长丝纤维混合,添加的短纤维之间的缠绕少,可填补长丝纤维之间的空隙,减少空气含量,同时,短纤维的共混均匀性明显提高,得到的混合物料匀度好,可提高聚乙烯纤维成型后的硬度和刚性、抗弯曲性能以及抗冲击强度等力学性能;另外聚乙烯纤维和短切聚丙烯纤维可形成共晶结构,提高纤维成型的性能,进一步通过短切碳纤维增强纤维的力学性能。

19.本发明在抗菌阻燃聚乙烯纤维复合材料中添加了抗菌阻燃多效合一的抗菌微胶囊,该抗菌微胶囊为季铵盐改性的瓜尔豆胶包覆阻燃芯的结构,该季铵盐改性瓜尔豆胶结构中可具有较多的羟基官能团,可与含有金属离子的阻燃芯结合,或通过氢键与阻燃芯结合,从而将阻燃芯包裹在其中,形成微胶囊,该微胶囊外层则为可含有季铵阳离子或带有长链烷烃的季铵阳离子,该结构与细菌接触后,可与带有负电荷的细胞膜进行结合,改变细胞膜的通透性,导致细胞质中的酶等物质渗出,蛋白变性达到杀菌效果,而长的疏水链可接入细胞膜内使得细胞膜破裂,从而达到杀菌效果;因此,一方面,该抗菌微胶囊通过外层带有正电荷的季铵阳离子达到抗菌效果,另一方面,该抗菌微胶囊内部通过氢键或离子吸附包裹具有阻燃功能的物质,从而达到抗菌阻燃多效合一的功能,进一步地,微胶囊可包裹的阻燃芯含量大,可减少抗菌材料的制备和使用过程阻燃剂的流失和脱落,也可减少抗菌剂的使用,从而降低生产成本。

20.与现有技术相比,本发明的有益效果如下:

21.(1)本发明的抗菌阻燃聚乙烯纤维复合材料中添加5mm的短切聚丙烯纤维、6mm的短切碳纤维进行混合,得到的混合物料匀度好,缠绕少,纤维之间的空隙小,短切聚丙烯纤维可在长丝聚乙烯纤维表面形成更多的共晶结构,制备的抗菌材料硬度和刚性大,抗弯曲性能好,缺口抗冲击强度高。

22.(2)本发明采用抗菌阻燃多效合一的抗菌微胶囊,可同时达到抗菌和阻燃效果,减少抗菌材料在制备和使用过程中阻燃剂的脱落,瞬时阻燃释放大,阻燃效果好,同时具有长效抗菌效果,也减少了抗菌剂的使用,降低生产成本,同时该抗菌微胶囊分解不会产生毒害气体,符合可持续发展规划。

23.(3)本发明的抗菌阻燃聚乙烯纤维复合材料力学性能高,且具备长效抗菌和阻燃多效合一特点,用于服装、运动器材等领域,可产生防臭效果。

具体实施方式

24.本发明下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。实施例中所用到的各种常用化学试剂,均为市售产品。

25.除非另有定义,本发明所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不用于限制本发明。

26.本发明的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤的过程、方法、装置、产品或设备没有限定于已列出的步骤或模块,而是可选地还包括没有列出的步骤,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤。

27.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

28.基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围,以下实施例对本发明做进一步的描述,但该实施例并非用于限制本发明的保护范围。

29.实施例1制备改性瓜尔豆胶

30.s1、将24kg瓜尔豆胶在80℃下水合4h,磁力搅拌下,将反应温度升到45℃,加入3.6kg tempo和8.4kg nabr搅拌均匀后,将19.2kg naclo水溶液用恒压滴液漏斗缓慢滴加,用0.1m的naoh维持ph为9,滴加完成后继续反应3h,向体系中加入乙二醇终止反应,布氏漏斗过滤,在去离子水中透析24h,冷冻干燥,得到羧基化瓜尔豆胶;

31.s2、将21.6kg羧基化瓜尔豆胶与18.7kg巯基乙胺溶于85l二氯甲烷中,加入4.32kg edci和2.88kg hobt,-20℃下搅拌2h,升温至45℃,继续搅拌反应24h,过滤,在去离子水中透析24h,冷冻干燥,得到含有巯基官能团的瓜尔豆胶;

32.s3、将11kg含有巯基官能团的瓜尔豆胶分散在250l去离子水中,加入13.2kg季铵盐-1和1.1kg aibn,在365nm紫外光照条件下照射30min,得到改性瓜尔豆胶;

33.本发明后续制备微胶囊所用的改性瓜尔豆胶采用该方法进行制备富集得到。

34.实施例2制备抗菌微胶囊

35.将实施例1制备得到的改性瓜尔豆胶分散在水溶液中,得到固含量为4%的混合水溶液,搅拌均匀,加热至85℃,保温40min,降温至55℃,将固含量为5%阻燃芯(硼酸锌、环状膦酸酯、膦酸三苯酯按重量比1:1:1混合)水溶液缓慢加入至改性瓜尔豆胶溶液中,充分搅拌,分散均匀,冷却至室温,过滤,冷冻干燥,得到抗菌微胶囊;

36.本发明后续的实施例中使用到的抗菌微胶囊均采用本实施例的抗菌微胶囊制备方法富集得到。

37.实施例3抗菌阻燃聚乙烯纤维复合材料

38.混合物料组成包括:聚乙烯纤维50%、短切聚丙烯纤维25%、短切碳纤维20%、抗菌微胶囊5%组成;

39.抗菌材料投料总量为245kg;

40.短切聚丙烯纤维的长度为5mm;

41.短切碳纤维的长度为6mm;

42.具体制备步骤为:将物料在高速混合机中混合30min,螺旋桨转数1500r/min,通过同向双螺杆造粒,螺杆转数15r/min,造粒温度220℃,将造好的颗粒以均匀片状出片,出片温度为200℃,冷却至室温得到复合材料。

43.实施例4抗菌阻燃聚乙烯纤维复合材料

44.混合物料组成包括:聚乙烯纤维55%、短切聚丙烯纤维25%、短切碳纤维15%、抗菌微胶囊5%;

45.抗菌材料投料总量为245kg;

46.短切聚丙烯纤维的长度为5mm;

47.短切碳纤维的长度为6mm;

48.具体制备步骤为:将物料在高速混合机中混合30min,螺旋桨转数1500r/min,通过同向双螺杆造粒,螺杆转数15r/min,造粒温度220℃,将造好的颗粒以均匀片状出片,出片温度为200℃,冷却至室温得到复合材料。

49.实施例5抗菌阻燃聚乙烯纤维复合材料

50.混合物料组成包括:聚乙烯纤维55%、短切聚丙烯纤维20%、短切碳纤维15%、抗菌微胶囊5%;

51.抗菌材料投料总量为245kg;

52.短切聚丙烯纤维的长度为5mm;

53.短切碳纤维的长度为6mm;

54.具体制备步骤为:将物料在高速混合机中混合30min,螺旋桨转数1500r/min,通过同向双螺杆造粒,螺杆转数15r/min,造粒温度220℃,将造好的颗粒以均匀片状出片,出片温度为200℃,冷却至室温得到复合材料。

55.对比例1

56.与实施例4的区别在于不添加的短切聚丙烯纤维,用聚乙烯纤维补齐至100%,其余步骤与实施例4相同。

57.对比例2

58.与实施例4的区别在于不添加短切碳纤维,用聚乙烯纤维补齐至100%,其余步骤与实施例4相同。

59.对比例3

60.与实施例4的区别在于不添加抗菌微胶囊,用相容剂补齐至100%,其余步骤与实施例4相同。

61.对比例4

62.与实施例4的区别在于不添加抗菌微胶囊,用季铵盐-16补齐至100%,其余步骤与实施例4相同。

63.对比例5

64.与实施例4的区别在于不添加抗菌微胶囊,用重量比为1:1:1的硼酸锌、环状膦酸酯、膦酸三苯酯混合阻燃剂补齐至100%,其余步骤与实施例4相同。

65.试验例1力学性能测试

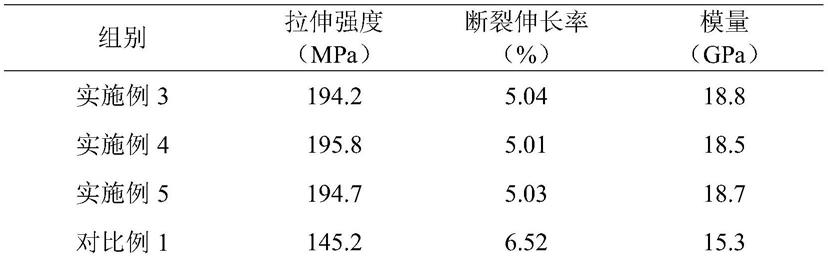

66.对实施例3~5和对比例1~2的抗菌阻燃聚乙烯纤维复合材料样品(厚度=2mm)进行力学性能测试,测试方法采用gb/t1447-2005,初始负荷为50n,模量速率设定为2mm/min,强度速率为5mm/min,每组样品测试5个样条,然后取平均值测试结果如表1所示;

67.表1:抗菌阻燃聚乙烯纤维复合材料的力学性能

[0068][0069][0070]

本发明的抗菌阻燃聚乙烯纤维复合材料的力学性能由表1结果可知,实施例3~5得到的抗菌材料的拉伸强度可达194.2~195.8mpa,断裂伸长率为5.01~5.03%,模量为18.5~18.8gpa,由此可见,该复合材料的强度和刚性较好;对比例1~2结果表明,不添加短切聚丙烯纤维、短切碳纤维的抗菌材料力学强度和刚性显著下降,主要可能是因为聚乙烯纤维表面形成的共晶结构减少。

[0071]

试验例2抗弯曲性能测试

[0072]

对实施例3~5和对比例1~2的抗菌阻燃聚乙烯纤维复合材料样品(厚度=2mm)采用gb/t1449-2005方法进行抗弯曲性能测试,初始负荷为5n,模量速率设定为2mm/min,强度速率为2mm/min,测试跨距取测试试样厚度的16倍,加载压头为圆柱形,压头的半径为5mm,每组样品测试5个样条,然后取平均值测试结果如表2所示;

[0073]

表2:抗菌阻燃聚乙烯纤维复合材料的抗弯曲性能

[0074][0075]

由表2结果可知,本发明的抗菌阻燃聚乙烯纤维复合材料抗弯曲强度可达178.2~

178.6mpa,弯曲模量为15.0~15.5gpa,可见具有优异的抗弯曲性能;由对比例1~2数据可知,短切聚丙烯纤维、短切碳纤维的添加对复合材料的抗弯曲性能均有影响。

[0076]

试验例3缺口抗冲强度测试

[0077]

对实施例3~5和对比例1~2的抗菌阻燃聚乙烯纤维复合材料样品(厚度=2mm)采用悬臂梁冲击的测试方法进行缺口抗冲强度测试,每组样品测试5个样条,然后取平均值测试结果如表3所示;

[0078]

表3:抗菌阻燃聚乙烯纤维复合材料的缺口抗冲击强度

[0079][0080][0081]

由表3结果可知,本发明的抗菌阻燃聚乙烯纤维复合材料的缺口抗冲强度为2.309~2.315kj/m,具有优异的缺口抗冲击强度;由对比例1~2结果可知,复合材料中缺少短切聚丙烯纤维、短切碳纤维都会显著降低抗菌材料的缺口抗冲击强度。

[0082]

试验例4阻燃性能测试

[0083]

将实施例3~5和对比例3、5的抗菌阻燃聚乙烯纤维复合材料样品进行阻燃性能测试,氧指数的测试方法为gb/t5454-1997,每个实施例和对比例平行测试5个,取平均值;

[0084]

按上述的测定方法得到的抗菌阻燃聚乙烯纤维复合材料的阻燃性能结果为:实施例3~5的氧指数loi可达32.1~32.6%,具有优异的阻燃性能,而不添加抗菌微胶囊(对比例3)的复合材料阻燃性能显著下降,氧指数loi为5.6%,而不进行包覆的阻燃芯直接添加得到的复合材料的氧指数loi为17.4%,主要可能的原因是阻燃剂的流失比较严重所导致。

[0085]

试验例5抗菌性能测试

[0086]

对实施例3~5和对比例3、4的抗菌阻燃聚乙烯纤维复合材料样品进行抗菌性能测试,抗菌性能测试方法采用gb/t 20944.3-2008的振荡法,供试菌种选择大肠杆菌、金黄色葡萄球菌和白色念珠菌,每个实施例和对比例平行测试5个,取平均值,结果见表4;

[0087]

取表面积50mm

×

50mm的样品在100℃水煮,1000h日晒条件后重复测试抗菌性,并计算其抗菌性能保留率;

[0088]

抗菌效果评价:大肠杆菌、金黄色葡萄球菌的抑菌率≥70%,白色念珠菌的抑菌率≥60%,则具有抗菌效果;

[0089]

表4:抗菌阻燃聚乙烯纤维抗菌材料的抗菌性能

[0090][0091][0092]

由表4可知,本发明制备的抗菌阻燃聚乙烯纤维复合材料具有广谱抗菌效果,其中大肠杆菌的抑菌率为99.6~99.8%,金黄色葡萄球菌的抑菌率为99.0~99.32%,白色念珠菌的抑菌率为91.8~92.2%,符合抗菌性能评价标准,尤其对革兰氏阴性菌和革兰氏阳性菌的抑菌效果更好,而本发明的复合材料老化处理后抗菌保留率基本能与老化前持平,仍具有优异的抗菌效果;从对比例3、4结果可知,不添加抗菌微胶囊,制备的纤维抗菌效果难以达标,而直接添加具有抗菌效果的季铵盐-1,抗菌效果明显下降,主要可能是制备过程和使用过程中,损失量较大,另外可能的原因是季铵盐-1高温不稳定,而瓜尔豆胶的耐热性好,因此可对季铵盐-1的持续抗菌效果产生协同保护作用。

[0093]

试验例6抗菌鞋底性能测试

[0094]

供试样品:实施例4抗菌阻燃聚乙烯纤维复合材料;

[0095]

抗菌性能:参照qb/t2881-2013《鞋类和鞋类部件抗菌性能技术条件》中的震荡法测试标准对试样进行抗菌性能测试,采用的供试菌种为肺炎克雷伯氏菌、金黄色葡萄球菌、白色念珠菌,测试洗涤前和洗涤10次之后的抗菌性能,平行测试5组,取平均值;耐磨性能:参考国家标准gb/t3903.2-2017《鞋类整鞋试验方法耐磨性能》;撕裂强度:参考gb/t3903.12-2005《鞋类外底试验方法撕裂强度》;按上述方法测得的结果见表5;

[0096]

表5:抗菌鞋底的性能测试结果

[0097][0098]

由表5结果可知,本发明的抗菌阻燃聚乙烯纤维复合材料符合抗菌鞋底性能测试的相关指标,得到的符合材料根据鞋型和尺寸,切削、修剪成型,可用于运动球鞋或耐磨性要求较高的鞋底、鞋面或鞋垫中,具备良好的抗菌、防臭效果。

[0099]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对

于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1